Изобретение относится к металлургии, конкретнее к нагреву стали в сталеразливочном ковше, основанном на использовании тепла экзотермических окислительных реакций.

Наиболее близким по технической сущности является способ обработки стали в ковше, включающий подачу в ковш алюминия, продувку металла в ковше кислородом сверху и нейтральным газом.

В процессе обработки стали в ковше в металл подают алюминий в виде проволоки с линейной скоростью 5-10 м/с и с расходом 0,5-3,0 кг/т стали. После окончания подачи алюминиевой проволоки подают кислород через погружную фурму на глубину, равную 0,4-0,6 высоты уровня металла в ковше с расходом 0,18-0,32 м3/мин•т стали в течение 1-12 мин. После окончания продувки кислородом металл продувают в ковше нейтральным газом с расходом 0,1-0,4 м3/ч•т стали в течение 3-6 мин (См. патент РФ, N 2092576, кл. C 21 C 7/00, БИ N 28, 1997 г. ).

Недостатком известного способа является недостаточная производительность и эффективность процесса нагрева стали в ковше. Это объясняется тем, что при подаче кислорода через погружную фурму после прекращения подачи в ковш алюминия происходит перераспределение в стали концентрации ранее поданного алюминия из верхних слоев металла по объему ковша. В этих условиях окислительные экзотермические реакции взаимодействия кислорода и алюминия протекают в неполной мере. Сказанное является следствием ухудшения кинетических условий подвода реагентов, в частности алюминия к месту реакции.

Технический эффект при использовании изобретения заключается в повышении производительности и эффективности нагрева стали в ковше.

Указанный технический эффект достигают тем, что способ обработки стали в ковше включает подачу в ковш алюминия в виде проволоки и последующую продувку металла в ковше сверху кислородом через погружную фурму.

Алюминий предварительно вводят в ковш до начала продувки кислородом с расходом, определяемым по зависимости:

P=K1•M•/[Al]•t,

где P - расход алюминия, кг/т стали в ковше;

t - температура стали в ковше, oC;

M - масса стали в ковше, т;

[Al] - содержание алюминия в стали перед ее обработкой в ковше, масс.%;

K1 - эмпирический коэффициент, характеризующий физико-химические закономерности экзотермических окислительных реакций, равный 0,007-0,56, кг•%•oC/т2;

а после ввода предварительной порции алюминия его продолжают подавать и одновременно сталь в ковше продувают кислородом с расходом, определяемым по зависимости:

Q = K2•q•Δt•M,

где Q - расход кислорода, м3/мин•т стали;

q - расход алюминия, равный 50-180 кг/мин;

Δt - необходимое повышение температуры стали в ковше, oC;

K2 - эмпирический коэффициент, учитывающий физико-химические закономерности окисления алюминия, равный (0,05-4,0)•10-6, м3/кг•т2•oC.

Повышение производительности и эффективности нагрева стали в ковше будет происходить вследствие обеспечения необходимых кинетических условий протекания процесса окисления алюминия. Сказанное объясняется тем, что оба реагента одновременно будут подаваться и взаимодействовать в одном и том же локальном объеме.

Диапазон значений коэффициента K1 в пределах 0,007-0,56 объясняется физико-химическими закономерностями экзотермических окислительных реакций. При меньших значениях не будет обеспечиваться необходимый нагрев стали в ковше. При больших значениях будет происходить перерасход алюминия без дальнейшего повышения температуры стали в ковше.

Указанный диапазон устанавливают в зависимости от емкости ковша.

Диапазон значений коэффициент K2 в пределах (0,05-4,0)•10-6 объясняется физико-химическими закономерностями окисления алюминия в стали. При меньших значениях не будет обеспечиваться необходимое повышение температуры стали в ковше. При больших значениях будет происходить перерасход кислорода и алюминия без дальнейшего повышения температуры стали в ковше.

Указанный диапазон устанавливают в зависимости от необходимости повышения температуры стали в ковше.

Диапазон значений расхода алюминия в пределах 50-180 кг/мин в процессе продувки стали кислородом в ковше объясняется физико-химическими закономерностями окисления алюминия и протекания экзотермических реакций в ковше. При меньших значениях не будет происходить повышение температуры стали до необходимых пределов. В этих условиях алюминиевая проволока не будет достигать локального объема окислительной реакции вследствие ее расплавления. При больших значениях будет происходить перерасход алюминия без дальнейшего повышения температуры стали в ковше.

Указанный диапазон устанавливают в зависимости от емкости ковша и необходимого повышения температуры стали в нем.

Анализ научно-технической и патентной литературы показывает отсутствие совпадения отличительных признаков заявляемого способа с признаками известных технических решений. На основании этого делается вывод о соответствии заявляемого технического решения критерию "изобретательский уровень".

Ниже дан вариант осуществления изобретения, не исключающий другие варианты в пределах формулы изобретения.

Способ обработки стали в ковше осуществляют следующим образом.

Пример. В процессе обработки стали следующего химического состава, мас. %: C=0,02-0,30; Si=0,02-1,0; Mn=0,10-2,0; Al=0,02-0,10 в ковш предварительно подают алюминий в виде проволоки диаметром 8-12 мм со скоростью 5-10 м/с. При этом расход алюминия устанавливают по зависимости:

P=K1•M/[Al]•t,

где P - расход алюминия, кг/т стали в ковше;

t - температура стали в ковше, oC;

M - масса стали в ковше, т;

[Al] - содержание алюминия в стали перед ее обработкой в ковше, мас.%;

K1 - эмпирический коэффициент, характеризующий физико-химические закономерности экзотермических окислительных реакций, равный 0,007-0,56, кг•%•oC/т2.

После ввода предварительной порции алюминия его продолжать подавать и одновременно сталь в ковше продувают кислородом с расходом, определяемым по зависимости:

Q = K2•q•Δt•M,

где Q - расход кислорода, м3/мин•т стали в ковше;

q - расход алюминия, равный 50-180 кг/мин;

Δt - необходимое повышение температуры стали в ковше, oC;

K2 - эмпирический коэффициент, учитывающий физико-химические закономерности окисления алюминия, равный (0,05-4,0)•10-6, м3/кг•т2•oC.

Глубину погружения фурмы для подачи кислорода устанавливают в пределах 0,2-0,5 высоты ковша.

Вследствие указанных параметров обработки стали обеспечиваются необходимые кинетические условия протекания процесса окисления алюминия и выделения тепла, при этом оба реагента одновременно подаются и взаимодействуют в одном и том же локальном участке в объеме ковша.

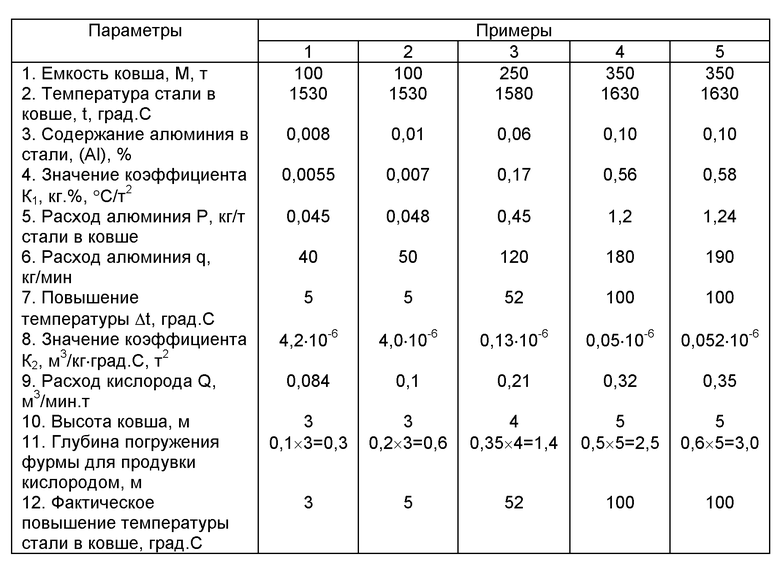

В таблице приведены примеры осуществления способа с различными технологическими параметрами.

В первом примере не достигается необходимое повышение температуры стали в ковше вследствие малых расходов алюминия и кислорода, а также глубины погружения фурмы в ковш.

В пятом примере происходит перерасход алюминия и кислорода без дальнейшего повышения температуры стали в ковше сверх необходимых 100oC.

В оптимальных примерах 2-4 вследствие необходимых значений расхода алюминия и кислорода, а также глубины погружения фурмы для продувки кислородом в ковш обеспечивается технологически необходимое повышение температуры стали в ковш.

Применение изобретения позволяет повысить производительность и эффективность нагрева стали в ковше на 15-20%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ СТАЛИ В КОВШЕ | 1999 |

|

RU2156308C1 |

| СПОСОБ ОБРАБОТКИ СТАЛИ В КОВШЕ | 1999 |

|

RU2159290C1 |

| СПОСОБ ОБРАБОТКИ СТАЛИ В КОВШЕ | 1999 |

|

RU2156309C1 |

| СПОСОБ ОБРАБОТКИ СТАЛИ В КОВШЕ | 1999 |

|

RU2154677C1 |

| СПОСОБ ХИМИЧЕСКОГО НАГРЕВА СТАЛИ | 2006 |

|

RU2340682C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1999 |

|

RU2159289C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 2005 |

|

RU2290447C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1997 |

|

RU2124567C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1997 |

|

RU2127766C1 |

| СПОСОБ ОБРАБОТКИ СТАЛИ В КОВШЕ | 2001 |

|

RU2185448C1 |

Изобретение относится к металлургии, конкретнее к нагреву стали в сталеразливочном ковше, основанном на использовании тепла экзотермических окислительных реакций. Технический результат заключается в повышении производительности и эффективности нагрева стали в ковше. Способ обработки стали в ковше включает подачу в ковш алюминия (Al) в виде проволоки и последующую продувку металла в ковше сверху кислородом через погружную фурму. Al предварительно вводят в ковш до начала продувки кислородом с расходом, определяемым по зависимости: P = К1 • M/[Al] • t, где Р - расход Al, кг/т стали в ковше; t - температура стали в ковше, oC; М - масса стали в ковше, т; [Al] - содержание Al в стали перед ее обработкой в ковше, мас.%; К1 - эмпирический коэффициент, равный 0,007 - 0,56 кг•% • oC/т2. После ввода предварительной порции Al его продолжают подавать и одновременно сталь в ковше продувают кислородом с расходом, определяемым по зависимости Q = K2•q•Δt•M, где Q - расход кислорода, м3/мин • т стали в ковше; q - расход Al, равный 50 - 180 кг/мин; Δt - необходимое повышение температуры стали в ковше, oC; К2 - эмпирический коэффициент, равный (0,05 - 4,0) • 10-6 м3/кг • т2 • oC. 1 табл.

Способ обработки стали в ковше, включающий подачу в ковш алюминия в виде проволоки и последующую продувку металла в ковше сверху кислородом через погружную фурму, отличающийся тем, что алюминий предварительно вводят в ковш до начала продувки кислородом с расходом, определяемым по зависимости

P = K1 • M • /[Al] • t;

где P - расход алюминия, кг/т стали в ковше;

t - температура стали в ковше, oC;

M - масса стали в ковше, т;

[Al] - содержание алюминия в стали перед ее обработкой в ковше, мас.%;

K1 - эмпирический коэффициент, характеризующий физико-химические закономерности экзотермических окислительных реакций, равный 0,007 - 0,56 • кг • % • oC/т2,

а после ввода предварительной порции алюминия его продолжают подавать и одновременно сталь в ковше продувают кислородом с расходом, определяемым по зависимости

Q = K2•q•Δt•M,

где Q - расход кислорода, м3/мин • т стали в ковше;

q - расход алюминия, равный 50 - 180 кг/мин;

Δt - необходимое повышение температуры стали в ковше, oC;

K2 - эмпирический коэффициент, учитывающий физико-химические закономерности окисления алюминия, равный (0,05 - 4,0) • 10-6, м3/кг • т2 • oC.

| СПОСОБ ОБРАБОТКИ СТАЛИ В КОВШЕ | 1995 |

|

RU2092576C1 |

| СПОСОБ ЛЕГИРОВАНИЯ МАЛОУГЛЕРОДИСТОЙ СТАЛИ АЛЮМИНИЕМ | 1994 |

|

RU2066692C1 |

| 1972 |

|

SU421717A1 | |

| Рафинирующая смесь | 1986 |

|

SU1416517A1 |

| US 4586956 A, 06.05.1986 | |||

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| МЕХАНИЗМ ИЗМЕНЕНИЯ ПОЛОЖЕНИЯ ШПИНДЕЛЯ | 0 |

|

SU284563A1 |

Авторы

Даты

2000-08-20—Публикация

1999-07-07—Подача