Область техники к которой относится изобретение

Предлагаемый способ очистки металлических изделий относится к способам и устройствам используемым в машиностроении, металлургии и ремонте оборудования трубопроводного транспорта, а также в коммунальном и водном хозяйстве для очистки наружной поверхности трубопроводов от грязи, окалины и старой изоляции.

Предлагаемый способ и устройство могут быть использованы при выполнении ремонтных работ магистральных нефте- и газопроводов.

Для производства ремонтных работ трубопровод извлекают из траншеи. Для диагностики в первую очередь его необходимо очистить от старой битумной, резинобитумной, полимерной или другой изоляции. При этом на поверхности трубы не должно быть остатков старой изоляции. После ремонта трубопровода на него наносят новое изолирующее покрытие. При этом для надежного сцепления защитного покрытия с поверхностью трубы труба должна быть очищена до чистого металла, т.е. должны быть удалены все оксиды (ржавчина и окалина) и любые масляные и жировые пятна.

Такой же очистки требует запорная арматура и другие металлические устройства и агрегаты. При этом очистку нужно проводить в условиях положительных и отрицательных температур, в условиях высокой влажности, наличия на поверхности льда и снега. Для такой очистки и предназначены предлагаемый способ и устройство.

Предшествующий уровень техники

Известные устройства для очистки наружной поверхности трубопроводов и других металлических изделий основаны:

- На использовании щеток и рамы с вмонтированным приводом, обеспечивающих возвратно-поступательное перемещение щеточного узла вдоль трубы, или средства для возвратно-поступательного перемещения очищаемой трубы (авторское свидетельство СССР №640772, патенты РФ №№2093280, 2145911, 2212959, патент США №4771499 и другие).

- На использовании скребков, рамы, привода и коленных опор (авторское свидетельство СССР №1645048, патенты РФ №№2113288, 2219004, патент США №6158074 и другие).

- На использовании клетей с размещенными в них обдирающими валками с установленным на валках инструментом, снабженные приводом вращения валков (авторские свидетельства СССР №№168894, 192152, 607863, 668576, патент РФ №2383403 и другие).

- На использовании дробеструйных аппаратов и устройства автоматического выравнивания трассовой самодвижущей машины (авторское свидетельство СССР №№112900, 333030, 1549735, патенты РФ №№2134191, 2148522, 2165350, 2170167, 2173650, 2240223, 2281850, патенты США №№2128092, 2132245, 2163172, патент США №5603136 и другие).

- На использовании рамы с ходовыми колесами, механизма привода рабочих органов и пульта управления (авторское свидетельство СССР №995908, патенты РФ №№2145911, 2219003, патент США №4306914 и другие).

- На электродуговой очистки труб и других металлических изделий катодными пятнами в вакууме(патенты РФ №№2139151, 2374046, 2158784, 2347010, 2152454, 2145643, 2139152, 2171721).

Все перечисленные способы и устройства, предназначенные для очистки магистральных трубопроводов и других металлических изделий, имеют существенные недостатки:

- Всякая механическая очистка (щетки, скребки, дробь, абразивы и песок) не обеспечивает высокое качество очистки, особенно в зимнее время на поверхности труб остается много грязи и следов защитного покрытия. Не обеспечивается высокое качество очистки и в жаркое время года, когда битумное защитное покрытие размягчено и липкое. Механические частицы (дробь, песок, абразивный материал) вязнут в очищаемом покрытии, а щетки и скребки забиваются вязкой массой битума, и размазываются по очищенной поверхности.

- В результате механической очистки повреждается поверхность трубы, остаются риски и частично срезается валик сварного шва, что ухудшает прочность трубы.

- Механическая очистка скребками и металлическими щетками требует частой замены режущего инструмента.

- Очистка дробью, песком и абразивами требует много расходных материалов, приводит к большим потерям расходных материалов и загрязнению окружающей среды.

- Все механические устройства для очистки труб низкопроизводительны, не обеспечивают высокого качества и вредны для обслуживающего персонала и окружающей среды (тонкодисперсные аэрозоли через респираторы попадают в легкие обслуживающего персонала).

- Плазменно-дуговая очистка в вакууме дает хорошие результаты, но она совершенно неприемлема для очистки нефтегазового оборудования и магистральных трубопроводов, не всегда применима в металлургии и машиностроении.

Из известных способов и устройств наиболее близким к предлагаемому способу и устройству является патент РФ (на полезную модель) №143764 В08 В 9/023 от 09.08.2013 г., который и выбран в качестве прототипа.

Существенными признаками предлагаемого способа устройства, совпадающего с прототипом являются:

- способ очистки в прототипе основан на воздействии струи плазмы из плазматронов с дугой косвенного действия (С.Н. Жизняков, В.И. Мельник. Сварка и резка в строительстве. - М.: Стройиздат, 1995 г., с.35) с высокой плотностью энергии на очищаемую поверхность,

- эта низкотемпературная плазма генерируется с помощью плазматронов, в которые подается плазмообразующее рабочее тело (газ, пар, жидкость) и электроэнергия от внешнего источника.

Сущность способа очистки, заложенная в прототипе и совпадающая с предлагаемым способом, выражается в применении принципиально нового способа очистки металлических труб от старого или нового изоляционного покрытия и любых других загрязнений. Этот способ заключается в кратковременном воздействии низкотемпературной плазмы с температурой 10000-20000°С и плотностью энергии 1011 Вт/м2 на очищаемую поверхность трубы.

Существенными преимуществами этого способа являются применение генераторов низкотемпературной плазмы плазматронов в качестве рабочего инструмента для очистки магистральных трубопроводов и других металлических изделий от старой и новой изоляции и любых других загрязнений вместо струйных аппаратов или центробежных турбин, формирующих высокоскоростной поток металлической дроби или частиц абразива или песка.

При такой температуре и плотности тепловой энергии все известные химические элементы и их соединения размягчаются, плавятся, мгновенно испаряются или сублимируют с поверхности металлических изделий, оставляя поверхность чистой. При этом качество очистки поверхности осуществляется на атомарном уровне.

Такой процесс очистки не зависит от погодных условий (жара, мороз) и является экологически чистым, так как все органические молекулы старого или нового изоляционного покрытия (в основном полиэтилен и битум, масло, старая краска и т.п.) под действием высокой температуры (10000-20000°С) диссоциируют, т.е. разлагаются на составляющие атомы С, О2, Н2, которые в результате рекомбинации (последующего сгорания) из сложных канцерогенных молекул образуют простейшие безопасные продукты сгорания типа СО2 и H2O.

Такому превращению канцерогенных молекул в простейшие безопасные соединения способствует использование в качестве плазмообразующих рабочих тел углеводородов и водорода.

На этом принципе сегодня работают термические установки по утилизации химического оружия и токсичных химических соединений (М.Н. Бернадинер. А.11. Шурыгин. Огневая переработка и обезвреживание промышленных отходов. - М.: Химия, 1990).

Использование пропановых или ацетиленовых горелок при очистке металлических изделий не приводит к такому эффекту в силу низкой температуры и плотности энергии в струе продуктов горения этих горелок. Наоборот, это приводит к газификации сложных органических молекул, которые являются вредными, например, при низкотемпературном (обычном) сжигании мусора, что приводит только к загрязнению окружающего пространства.

Таким образом, суть способа очистки заключается в том, что очистка поверхности металлических изделий производится не механическим удалением за счет соударения твердых частиц в струе сжатого воздуха о поверхность, но в высокотемпературном воздействии потока плазмы на частицы грязи на поверхности с последующим их сдуванием (испарением или сублимацией) с поверхности плазменным факелом. Вся грязь на поверхности трубы газифицируется и покидает поверхность. При этом очистка поверхности осуществляется практически на молекулярном или атомарном уровне. Однако прототип имеет ряд существенных недостатков:

- низкая производительность;

- малый ресурс работы генераторов плазмы (плазматронов) без замены электродов;

- высокая стоимость очистки в силу больших потерь энергии при способе очистки, реализованном в прототипе.

Раскрытие изобретения

Все эти недостатки устранены в предлагаемом способе и устройстве. Согласно способу и устройству на очищаемое металлическое изделие подают положительный потенциал от источника энергии, питающего плазматрон, отрицательный потенциал подают на неплавящийся катод плазматрона. Такие схемы включения плазматрона называют плазматрон с дугой прямого действия, и в настоящем способе и устройстве такую схему включения (С.Н. Жизняков, В.И. Мельник. Сварка и резка в строительстве. - М.: Стройиздат, 1995 г., с. 35) впервые предлагается применить для плазменно-дуговой очистки поверхности металлических изделий, т.е. с помощью плазматронов с дугой прямого действия.

При таком воздействии струи плазмы на поверхность очищаемого изделия поступает гораздо больше энергии от дугового разряда. В этом случае к энергии плазменной струи, которая очищает поверхность изделия, добавляется значительное количество энергии, которая выделяется в анодной области дуги. Анодная область разряда в данном способе очистки находится на очищаемой поверхности металлического изделия. Этот прирост составляет порядка 40% и более (См. В.Л. Лихачев. Электросварка. Справочник. - М.: Солон-пресс 2004 г., с. 31) от мощности, подводимой к электрической дуге. Температура в анодной области составляет 2600°С (Р.А. Кисаримов. Справочник сварщика. - М.: Радиософт, 2006 г., с. 41), а в струе плазмы около 6000°С и более. Высокая температура плазмы в анодной области, высокая плотность тепловой энергии в анодной плазме и увеличение энерговыделения в зоне очистки увеличивают производительность очистки, по сравнению с очисткой согласно патенту РФ №143764 (прототип). В экспериментах авторов это увеличение составило не менее 20-30%.

Ресурс работы плазматронов с дугой косвенного действия (прототип) определяется в основном ресурсом работы анодного узла, как правило, медного водоохлаждаемого, который является самым теплонапряженным элементом конструкции. Ресурс работы его не превышает нескольких часов.

Согласно предлагаемому способу и устройству роль анода играет очищаемая поверхность металлической детали, легкая эрозия которой допускается и даже желательна для обеспечения высокой адгезии, т.к. после очистки на эту поверхность наносят защитные покрытия. Таким образом, ресурс работы плазматрона согласно предлагаемому способу и устройству определяется катодным узлом, а он, как правило, изготавливается из тугоплавких металлов, или во время работы покрывается тугоплавкой керамикой на основе оксидов и нитридов циркония или гафния и имеет ресурс работы на порядок выше, чем медные аноды. Поскольку согласно изобретению больше энергии, подводимой к плазматрону, используется в рабочем процессе очистки поверхности, отсюда существенно повышается эффективность этого способа очистки и уменьшается себестоимость самой очистки.

Однако одним переходом к плазматронам с дугой прямого действия изобретение не ограничивается. Дело в том, что резкое увеличение плотности энергии в зоне очистки может привести к оплавлению поверхности металлического изделия или к термическим изменениям его кристаллической структуры (отпуск, закалка, образование мартенсита и т.п.). Чтобы предотвратить это, согласно предлагаемому способу и устройству, предусмотрено наложение на плазменную струю и анодную область разряда два вида движения (В.Л. Лихачев. Электросварка. Справочник. - М.: Солон-пресс 2004 г., с. 20 и 38).

Первый вид движения - перемещение анодного пятна с большой скоростью и малой амплитудой, типа вида движения электродом, как это делают сварщики поперек оси сварочного шва.

И второй вид движения - всем плазматроном по мере очистки поверхности детали.

Известно, что несмотря на огромные плотности энергии в лазерном или электронном луче всегда можно подобрать такую скорость сканирования по поверхности обрабатываемого изделия, когда поверхность будет или испаряться и плавиться, или получать легкое тепловое воздействие (А.Г. Григорьянц, А.Н. Сафонов. Основы лазерного термоупрочнения сплавов. - М.: Высшая школа, 1988 г., глава I). Так и согласно предлагаемому способу и устройству анодную область разряда сканируют по поверхности очищаемого изделия со скоростью, которая не приводит к оплавлению или какому либо другому негативному тепловому воздействию. Движение анодного пятна, согласно предлагаемому способу и устройству, производят механическим движением плазматрона. Плазматрон можно перемещать вручную или механически, например роботом. Движения анодного пятна первого вида по очищаемой поверхности можно осуществлять и магнитными полями, используя эффект вмороженности плазмы в магнитное поле. Постоянное, бегущее, пульсирующее и т.п. магнитное поле накладывают на плазменную струю или на анодную область разряда или на то и другое одновременно.

С целью повышения производительности и эффективности плазменной очистки плазматроном с дугой прямого действия ось плазменной струи во время очистки направляют под острым углом к очищаемой поверхности в сторону фронта очистки. Рядом с соплом плазматрона в зоне очистки размещено всасывающее устройство дымососа или вытяжкой вентиляции для удаления газообразных и аэрозольных продуктов очистки.

На плазматроне или рядом с ним размещают датчик температуры очищенной поверхности. Результаты измерения отображают визуально, если управление плазматроном осуществляется вручную, или сигнал о величине температуры очищенной поверхности поступает в электронное устройство (на схеме не показано), которое осуществляет механическое или магнитное сканирование плазменной струей, анодной областью или тем и другим по очищаемой поверхности. При этом поддерживают скорость движения первого и второго типа, обеспечивающих высокое качество очистки и исключающих перегрев очищаемой поверхности выше допустимой температуры.

Для обеспечения постоянного зазора при ручной очистке между соплом плазматрона и очищаемой поверхностью может быть проставка с возможностью ее скольжения по очищаемой поверхности. На фигуре она не показана. В случае применения механического привода (например робота) зазор поддерживается этими устройствами.

Движение первого и второго типа относительно плазматрона может осуществлять очищаемая деталь с помощью механизма перемещения. Очистка может производиться при одновременном движении плазматрона и очищаемой детали относительно друг друга.

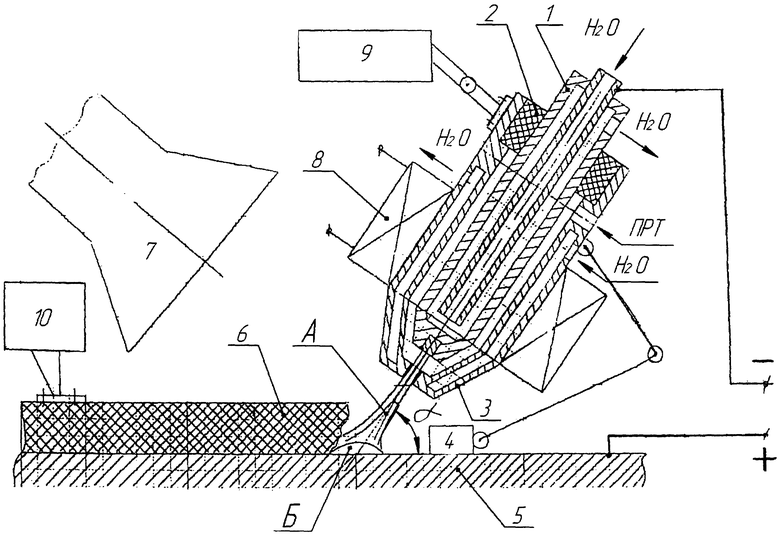

На фигуре представлена схема предлагаемого способа и устройства очистки металлического изделия плазматроном с дугой прямого действия, где введены следующие обозначения:.

1. Катодный узел плазматрона с возможностью замены эмиттирующей части по мере износа.

2. Изолятор.

3. Сопло-электрод поджига с возможностью замены сопловой части по мере износа.

4. Датчик температуры очищенной поверхности изделия.

5. Очищаемое изделие.

6. Слой загрязнений на поверхности изделия.

7. Всасывающее устройство дымососа или вытяжной вентиляции.

8. Магнитная система обеспечения движения плазменной струи и анодного пятна.

9. Механическая система привода движения плазматрона.

10. Механизм перемещения изделия относительно плазматрона.

А - струя плазмы

Б - анодная область разряда

α - угол наклона струи плазмы к очищаемой поверхности. Очистка изделий от любых загрязнений производится вручную, роботами или механическими установками. Роботы или механические установки могут использовать один или несколько таких плазматронов. Перед работой плазматрон устанавливают на заданном расстоянии от поверхности изделия.

На катодный узел плазматрона 1 подается отрицательный потенциал от источника питания, а положительный потенциал - на очищаемое изделие 5. В систему охлаждения катодного узла и сопла-электрода поджига 3 подают хладагент (обычно воду). Плазмообразующее рабочее тело (ПРТ) подают в полость между катодным узлом и соплом-электродом поджига, разделенных изолятором 2. Обычно в этом месте устанавливают завихритель для лучшего формирования струи плазмы А. Включают систему вытяжки продуктов очистки 7 (газы, аэрозоль) через систему промышленных фильтров, которые затем утилизируют. Включают датчик температуры 4 очищенной поверхности и обратную связь его с системой привода движением 8,9 плазматрона и/или изделия 10. Подают отрицательный потенциал на катод 1 и положительный потенциал на очищаемое изделие 5 и на сопло-электрод 3 (токоподвод на схеме не указан) от источника электропитания (на схеме не указан). С помощью электрода 3 возбуждают электрическую дугу поджига между катодом 1 и соплом-электродом 3. Поток плазмы в виде струи А замыкает цепь между катодом 1 и очищаемой поверхности изделия 5, что приводит к возникновению разряда между катодом 1 и очищаемым изделием 5, на очищаемом изделии 5 в этом месте формируется анодная область разряда Б. Дугу между катодом 1 и соплом-электродом 3 выключают. Под воздействием мощных высокотемпературных потоков плазмы из анодной области Б и струи А плавится, испаряется или сублимирует любое загрязнение 6, которое находится на поверхности изделия 5.

Для более высокоэффективной и производительной очистки струя плазмы направляется под острым углом α относительно очищаемой поверхности в строну фронта очистки.

Датчик температуры очищенной поверхности 4 подает сигнал управления скоростью и амплитудой движения анодного пятна Б и скоростью сканирования струей плазмы А по очищаемой поверхности не допуская ее оплавления или недопустимого перегрева. В случае ручной очистки скорость сканирования выбирается оператором исходя из своего профессионального опыта или по визуальным показаниям датчика 4. Выключается плазматрон в обратном порядке.

Осуществление изобретения

Научно-исследовательские работы в области плазменно-дуговой очистки металлических изделий в ЗАО «Петроплазма» ведутся уже 26-й год. Предлагаемый способ плазменной очистки металлических изделий прошел испытания. Работа проведена совместно с ООО «Газпром трансгаз, Санкт-Петербург». Для экспериментов изготовлены плазматроны с дугой прямого действия и отработана методика плазменно-дуговой очистки с реализацией двух видов движения. Очищались трубы от старого и нового изолирующего покрытия (битум, полиэтиленовое покрытие) и запорная арматура от старых эпоксидных защитных покрытий.

В качестве ПРТ использован сжатый воздух от компрессора.

Параметры плазматрона:

Эксперименты показали высокую эффективность предлагаемого способа и устройства.

Производительность очистки по сравнению с прототипом (патент РФ №143764 от 09.08.2013 г.) возросла на 20-30%, а на некоторых изделиях и более.

Ресурс работы ограничился только ресурсом работы катода и составил сотни часов.

Стоимость очистки снизилась за счет более рационального использования энергии, подводимой к плазматрону, меньшего простоя для замены электродов, стоимости самих электродов, более высокой производительности очистки, более дешевых ПРТ и использования компрессора вместо баллонов с газообразными ПРТ, например аргоном.

Предлагаемый способ и устройство плазменно-дуговой очистки в экспериментах показали более высокую производительность, больший ресурс работы без замены электродов и более низкую себестоимость очистки по сравнению с прототипом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ НАСОСНО-КОМПРЕССОРНЫХ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2015 |

|

RU2626636C2 |

| СПОСОБ ОЧИСТКИ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2139151C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ИЗДЕЛИЙ ДУГОВЫМ РАЗРЯДОМ В ВАКУУМЕ | 1998 |

|

RU2144096C1 |

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА МЕТАЛЛИЧЕСКИЕ ТРУБЫ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1998 |

|

RU2152454C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОСВАРНЫХ МЕТАЛЛИЧЕСКИХ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2147953C1 |

| СПОСОБ ОЧИСТКИ ПОВЕРХНОСТИ ТРУБ ОТ ПОЛИМЕРНОГО ПОКРЫТИЯ | 1998 |

|

RU2139152C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ИЗДЕЛИЙ ДУГОВЫМ РАЗРЯДОМ В ВАКУУМЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2145643C1 |

| СПОСОБ ВАКУУМНО-ДУГОВОЙ ОЧИСТКИ ПРОВОЛОКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2135315C1 |

| СПОСОБ ОБРАБОТКИ МЕТАЛЛИЧЕСКИХ ЛЕНТ ИЛИ ПРОВОЛОКИ В ВАКУУМЕ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1998 |

|

RU2153025C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОСВАРНЫХ МЕТАЛЛИЧЕСКИХ ТРУБ | 1998 |

|

RU2145913C1 |

Изобретение относится к способу и устройству для плазменно-дуговой очистки металлических изделий. Способ включает генерацию плазменной струи из по крайней мере одного плазматрона, которую направляют вручную или механически на поверхность изделия в зону очистки и перемещают относительно обрабатываемой поверхности. Очистку осуществляют воздействием плазменной струи, которую сканируют по поверхности, путем размягчения, плавления, испарения или сублимации поверхностных загрязнений с очищаемой поверхности. Положительный потенциал от источника питания дуги плазматрона подключают к очищаемой детали с образованием анодной области разряда, которую направляют в зону очистки и сканируют ею по очищаемой поверхности. В процессе очистки предотвращают оплавление очищаемой поверхности посредством датчика температуры очищенной поверхности, электрически связанного с магнитной системой перемещения плазменной струи и анодного пятна и механической системой перемещения плазмотрона. В результате очищают поверхность трубопроводов с высоким качеством чистоты (на молекулярном и атомном уровне), экологически чисто, так как отсутствуют какие либо вредные выбросы в окружающую среду, отсутствует шум и электромагнитное излучение. Способ и устройство может работать при любых высоких и низких температурах окружающего воздуха. 2 н. и 5 з.п. ф-лы, 1 ил.

1. Способ плазменно-дуговой очистки поверхности металлического изделия, включающий генерацию плазменной струи из по крайней мере одного плазматрона, которую направляют вручную или механически на поверхность изделия в зону очистки и перемещают относительно обрабатываемой поверхности, и очистку поверхности изделия термическим воздействием плазменной струи, которую сканируют по поверхности, путем размягчения, плавления, испарения или сублимации поверхностных загрязнений с очищаемой поверхности, отличающийся тем, что положительный потенциал от источника питания дуги плазматрона подключают к очищаемой детали с образованием анодной области разряда, которую направляют в зону очистки, и сканируют ею по очищаемой поверхности, при этом в процессе очистки предотвращают оплавление очищаемой поверхности посредством датчика температуры очищенной поверхности, электрически связанного с магнитной системой перемещения плазменной струи и анодного пятна и механической системой перемещения плазмотрона.

2. Способ по п. 1, отличающийся тем, что плазменную струю направляют под острым углом к фронту очистки.

3. Способ по п. 1, отличающийся тем, что газообразные продукты очистки удаляют непосредственно из зоны очистки дымососами или вытяжной вентиляцией.

4. Способ по п. 1, отличающийся тем, что сканирование анодной области задают наложением на нее магнитного поля, а плазматрон перемещают относительно изделия вручную или механически.

5. Устройство для плазменно-дуговой очистки поверхности металлического изделия, содержащее по крайней мере один плазматрон с катодом, со сменной эмитирующей частью и сменной сопловой частью, механическую систему перемещения плазмотрона, систему охлаждения, хранения и подачи плазмообразующего рабочего тела и источник питания, отличающееся тем, что источник питания выполнен с возможностью подключения положительного потенциала к очищаемому изделию, при этом оно снабжено магнитной системой для перемещения анодной области разряда и плазменной струи по поверхности очищаемого изделия и датчиком температуры очищенной поверхности, электрически связанным с магнитной системой перемещения плазменной струи и анодного пятна и с механической системой перемещения плазмотрона.

6. Устройство по п. 5, отличающееся тем, что плазматрон выполнен с возможностью направления струи плазмы под острым углом к очищаемой поверхности.

7. Устройство по п. 5, отличающееся тем, что оно снабжено всасывающим устройством для удаления газообразных и аэрозольных отходов очистки в систему фильтров.

| Высотный гидроотвал | 1960 |

|

SU143764A1 |

| УСТРОЙСТВО ДЛЯ ПЛАЗМЕННОЙ РЕЗКИ МЕТАЛЛА | 1995 |

|

RU2113331C1 |

| Установка для плазменно-дуговой резки | 1980 |

|

SU1056529A1 |

| С.Н | |||

| Жизняков и др | |||

| Сварка и резка в строительстве | |||

| М.,Стройиздат, 1995, с.35 | |||

| В.Л | |||

| Лихачев | |||

| Электросварка | |||

| Справочник | |||

| М., Солон-пресс, 2004, с.31. | |||

Авторы

Даты

2017-07-28—Публикация

2014-10-21—Подача