Изобретение относится к подготовке сырья к металлургическому переделу и может быть использовано при производстве офлюсованных окатышей из влажных железорудных материалов.

Цель изобретения - улучшение качества окатышей путем стабилизации комкуюа их свойств шихты.

Оптимальная влажность шихты для окомкования, содержащей известь в качестве связукщей добавки, обычно имеет интервал 0,25-0,30 абс.%. Ис- . ходя из того, что влагопонижакнцая способность 1 вес.ч. активной СаО составляет (с учетом испарения влаги) 0,5-0,6 вес.ч. воды, для поддержания влажности окомковываемой шихты в оптимальных пределах, шаг варьирования расхода активной СаО в ЕШХ- ту должен составлять 0,5%. При отклонении влажности шихты от оптимального уровня соответствующее изменение расхода активной СаО в шихту кр;1тное 0,5% обеспечивает восстановление оптимального содержания влаги в шихте. Если шаг варьирования расхода активной СаО в шихту меньше 0,5%, то стабильность комкующих Ci iOHCTB шихты от этого практически le повышается, однако количество необходимых корректировок по известняку, а следовательно, сложность управления процессом возрастают. Если .шаг варьирования больше 0,5%, то это не позволяет во всех случаях отклонения влажности шихты получить ее восстановление до оптимума.

Изменение крупности известняка доллшо компенсировать как изменение содержания, активной СаО в шихте, так и связанное с изменением влажности колебание крупности рудного материала. В зависимости от свойств извести и железорудной части шихты изменение содержания активной СоА в шихте на 0,5% вызывает изменение удельной поверхности шихты на 20-25 . Учи- тьшая, что расход известняка в шихту при производстве офлюсованных окатышей составляет 5-15%, его крупность должна быть соответственно изменена на 133-500 . При обычной технологии измельчения известняка для ввода в шихту окомкования на каждые jjQ увеличения (уменьшения) г.го удельной поверхности содержание :1)р,- К1цп1 -0,044 мм в нем увеличивается (уменьшается) на 2,5-3,0%. Отсюда

5

0

5

0

5

0

(2,3-3,0)

получают необходимое изменгенке содержания контролирус мой фракц чи в из133-500вестняке ,

3,3-15,0%. Таким образом, одновременное изменение в указанных пределах расхода активной СаО в шихту и содержания фракции -0,044 мм в известняке обеспечивает постоянньм уровень удельной поверхности и влажности шихты, т.е. стабилизацию ее комкующих свойств.

Способ осуществляют следующим образом.

К тонкодисперсному железорудному материалу добавляют негашеную известь и известняк. Количество активной СаО, задаваемой в шихту, изменяют с шагом 0,5% пропорционально влажности рудного материалао На каждые 0,5% изменения расхода активной СаО, вносимой известью в ишхту, обратно пропорционально изменяют содержание фра.кц{-ш -0,044 мм в известняке на 3,3-15,0%. Шихту смешивают и выдерживают до полного гашения извести.

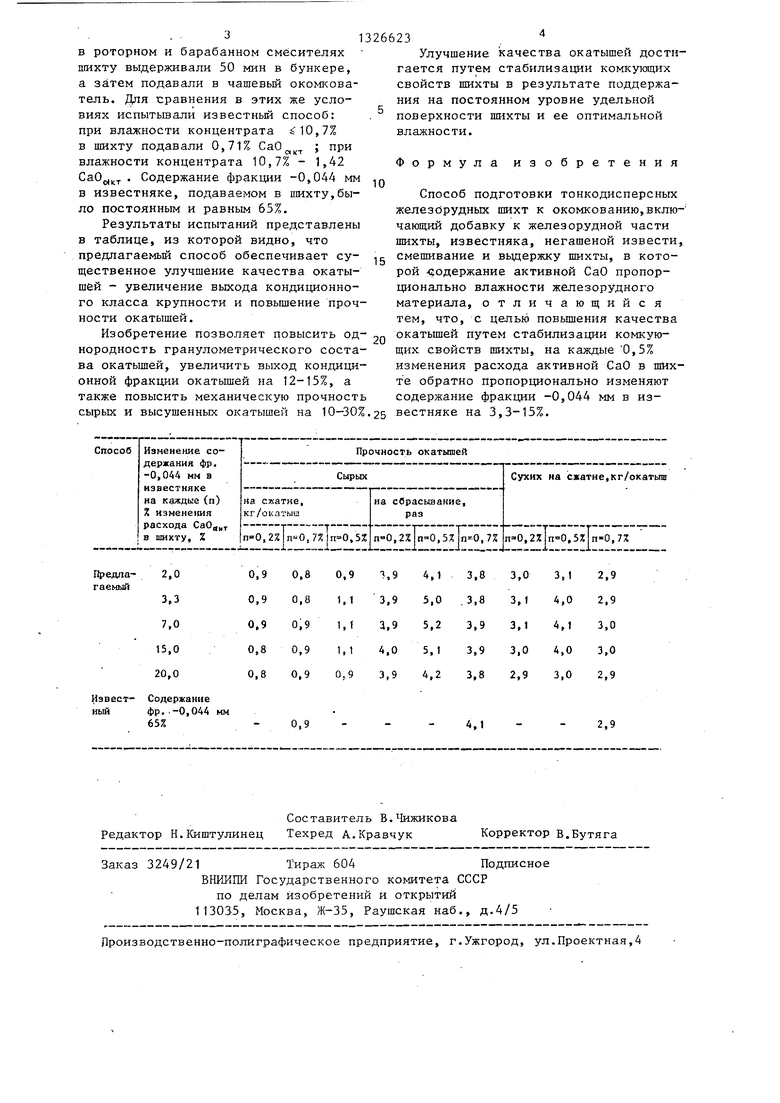

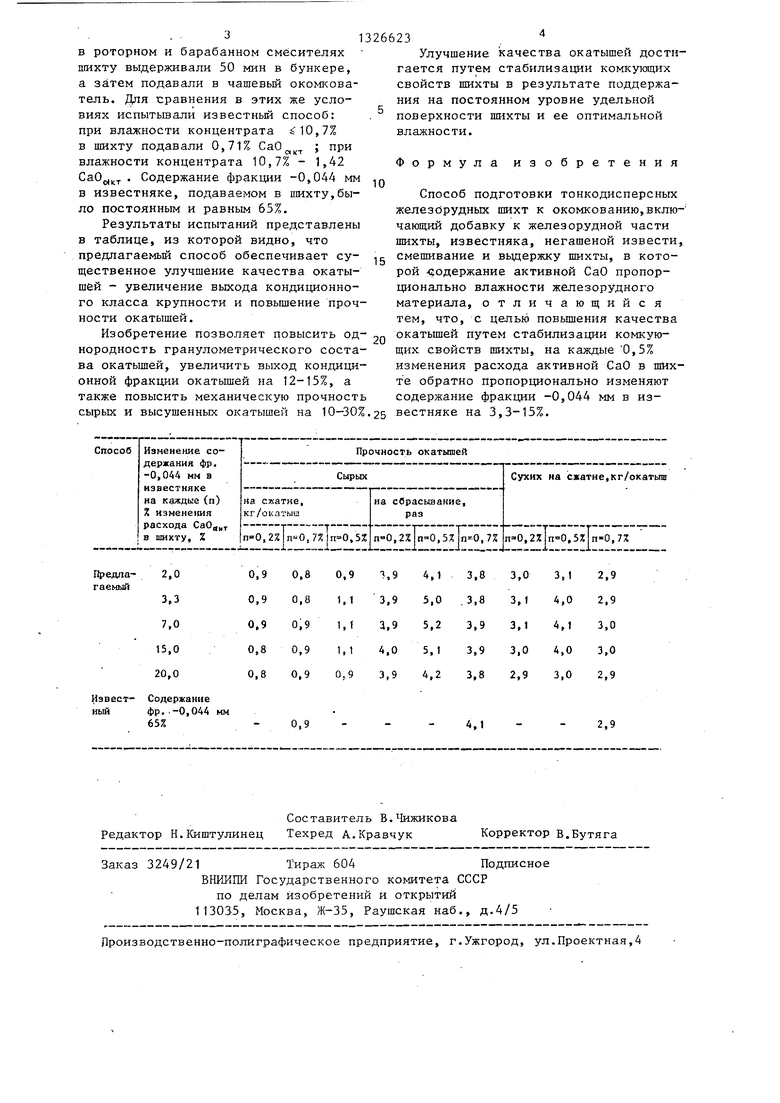

Способ испытывали в опытно-промьш- ленных условиях. Железорудная часть шихты представляла собой магнетито- вьй концентрат мокрого магнитного обогащения, негашеная известь содержала 72% автивной СаО. Расход активной СаО в шихту при влажности концентрата 4 10,40; 10, 41-10,70; 10,71-11,0; 11,0% составлял соответственно 0,5; 1,0; 1,5 и 2,0%. При этом содержание фракщ-ni -0,044 мм в известняке, подаваемом в шихту, изменяли на 7% обратно пропорционально каждым 0,5% изменения расхода активной СаО в шихту, т.е. содержание контролируемой фракции в известняке составляло соответственно 76; 69; 62 и 55%. Для изменения количества фракции -0,044 мм в известняке,подаваемом в шихту, известняк дозировали из двух бункеров с различным содержанием контролируемой фракхщи. В одном бункере находд лся известняк, содержап(ий 80% фракции -0,044 мм, а другом - 50% этой фракции. Изменяя соотношение между количеством известняка, дозируемого из каждого бун- ,кера, устанавливали необход 1мое содержание фракции -0,044 мм в известняке, подаваемом в шихту. Основность шихты поддерживали постоянной (СаО- MgO/SiOj 0,6). После смешивания

5

0

5

в роторном и барабанном смесителях шихту выдерживали 50 мин в бункере, а затем подавали в чашевый окомкова- тель. Для сравнения в этих же условиях испытьшали известный способ: при влажности концентрата 10,7% в шихту подавали 0,71% СаО ; при влажности концентрата 10,7% - 1,42 СаО , Содержание фракции -0,044 мм Q в известняке, подаваемом в шихту,было постоянным и равным 65%.

Результаты испытаний представлены в таблице, из которой видно, что

Улучшение качества окатышей достигается путем стабилизации комкующих свойств шихты в результате поддержания на постоянном уровне удельной поверхности шихты и ее оптимальной влажности.

Формула изобретения

Способ подготовки тонкодисперсных железорудных шихт к окомкованию,вклнг- чающий добавку к железорудной части шихты, известняка, негашеной извести, предлагаемьш способ обеспечивает су- чс смешивание и вьздержку шихты, в кото- щественное улучшение качества окаты- рой чгодержание активной СаО пропор- шей - увеличение выхода кондиционно- ционально влажности железорудного го класса крупности и повьш ение проч- материала, отличающийся ности окатышей.тем, что, с целью повьш1ения качества

Изобретение позволяет повысить од- ,„ окатьш1ей путем стабилизации комкую- нородность гранулометрического соста- щих свойств шихты, на каждые 0,5% ва окатышей, увеличить выход кондиционной фракции окатьш1ей на 12-15%, а также повысить механическую прочность

изменеш я расхода активной СаО в шихте обратно пропорционально изменяют содержание фракции -0,044 мм в изсырых и высушенных окатышей на 10-30%.25 вестняке на 3,3-15%.

Составитель В.Чижикова Редактор Н.Киштулинец Техред А.Кравчук Корректор В.Бутяга

Заказ 3249/21Тираж 604Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Цроизводственно-полиграфическое предприятие, г.Ужгород, ул.Проектная,4

Улучшение качества окатышей достигается путем стабилизации комкующих свойств шихты в результате поддержания на постоянном уровне удельной поверхности шихты и ее оптимальной влажности.

Формула изобретения

окатьш1ей путем стабилизации комкую- щих свойств шихты, на каждые 0,5%

изменеш я расхода активной СаО в шихте обратно пропорционально изменяют содержание фракции -0,044 мм в из

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки шихты для производства офлюсованных железорудных окатышей | 1985 |

|

SU1323597A1 |

| Способ подготовки шихты для производства офлюсованных железорудных окатышей | 1988 |

|

SU1525221A2 |

| СПОСОБ СУШКИ ТОНКОИЗМЕЛЬЧЕННОГО ЖЕЛЕЗОРУДНОГО КОНЦЕНТРАТА | 2009 |

|

RU2425155C2 |

| СПОСОБ ОКУСКОВАНИЯ ЖЕЛЕЗОРУДНЫХ МАТЕРИАЛОВ | 1993 |

|

RU2032751C1 |

| Способ производства железорудных окатышей | 1990 |

|

SU1747516A1 |

| Способ получения обожженных офлюсованных окатышей из магнетитового концентрата | 1986 |

|

SU1379330A1 |

| Способ получения окатышей из рудных материалов | 2022 |

|

RU2782595C1 |

| Способ производства офлюсованных железорудных окатышей | 1989 |

|

SU1643623A1 |

| Способ получения железорудных окатышей | 1986 |

|

SU1325097A1 |

| Способ производства офлюсованного окускованного материала | 1985 |

|

SU1296615A1 |

Изобретение относится к подго- . товке сырья к металлургическому переделу и может быть использовано при производстве офлюсованных окатышей из влажных железорудных материалов. Сущность способа заключена в совершенствовании режима подготовки шихты, содержащей в качестве флюсукяцей и связующей добавки известь. Способ предусматривает изменение расхода дисперсного известняка фракции -0,044 мм в шихту на 3,3-15% от исходного при изменении содержания активной СаО на каждые 0,5%. 1 табл. S (Л со ю 05 СХ) tsD ОО

| Голубева А.А | |||

| и др | |||

| Применение извести вместо бентонита при окомко- вании железорудных концентратов | |||

| - Бюллетень ЦИИН ЧМ, 1970, № 18,с | |||

| Способ изготовления электрических сопротивлений посредством осаждения слоя проводника на поверхности изолятора | 1921 |

|

SU19A1 |

| Докучаев П.Н., Хохлов Д | |||

| Г | |||

| и Руч- кин И.Е | |||

| Влияние добавок бентонита и извести на процесс производства железорудных.окатышей | |||

| - Черметин- формация | |||

| К., 1966, сер.4, информация № 23. | |||

Авторы

Даты

1987-07-30—Публикация

1985-09-23—Подача