Изобретение относится к металлургии стали, в частности к легированным аустенитным коррозионностойким высокопрочным сталям, используемым для высоконагруженных деталей в машиностроении и судостроении.

Известна аустенитная коррозионностойкая сталь 08Х18Н10 (ГОСТ 5632-72), включающая следующие компоненты, мас.

Углерод не более 0,08

Хром 17,0 19,0

Никель 9,0 11,0

Железо Остальное

Основными недостатками этой стали являются низкая прочность ( σ0,2 <250 МПа, σв <550 МПа) и высоккое содержание никеля [1]

Известна аустенитная коррозионностойкая сталь 08Х17Н1ЗМ 2Т (ГОСТ 5632-72), включающая следующие компоненты, мас.

Углерод не более 0,08

Хром 16,0 18,0

Никель 12,0 14,0

Титан 5•%С 0,7

Молибден 2,0-3,0

Железо Остальное

Основными недостатками этой стали являются: низкая прочность ( σ0,2 <200 МПа, σв<520 МПа) и высокое содержание легирующих элементов (никеля, молибдена, титана) [1]

Наиболее близкой к заявляемой по химическому составу является коррозионностойкая ферритная сталь 12Х17 (ГОСТ 5632-72), включающая компоненты, мас.

Углерод не более 0,12

Хром 16,0 18,0

Железо Остальное

Существенным недостатком данной стали является недостаточная для высоконагруженных деталей прочность ( σ0,2 ≅310 МПА, σв ≅510 МПа) [1]

Целью данного изобретения является создание аустенитной стали, обеспечивающий повышение прочности при сохранении удовлетворительной коррозийной стойкости и пластичности.

Указанная цель достигается за счет введения азота при следующем соотношении компонентов, мас.

Углерод 0,01 0,05

Хром 17,00 19,00

Азот 1,00 1,35

Железо Остальное

Сталь выплавляли в открытой индукционной печи под давлением газообразного азота 20 атм. Отливки ковали на прутки сечением 14x14 мм. Термическую обработку указанной стали производили по режимам, состоящим из закалки от 1200oC с охлаждением в воде.

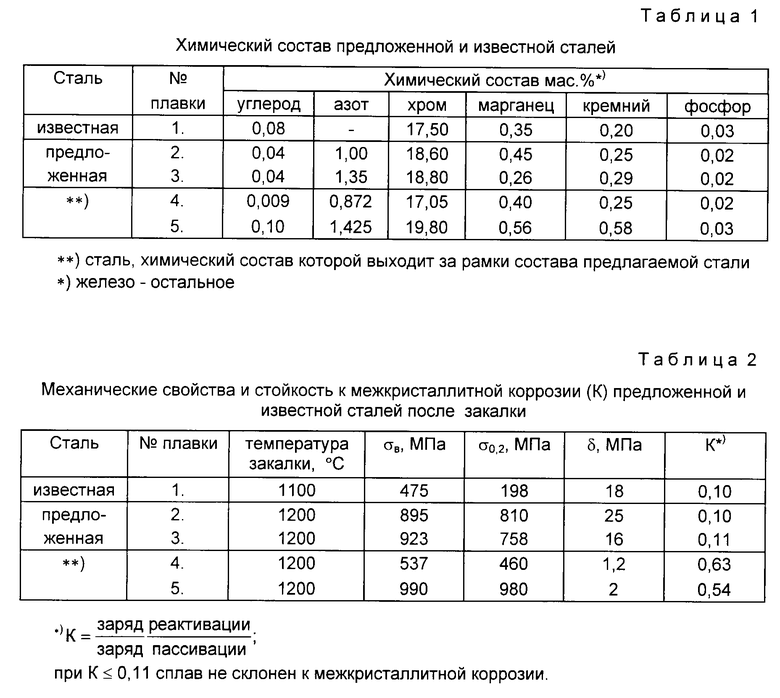

Химический состав плавок предложенной и известной сталей приведен в табл.1, механические и коррозионные свойства исследованного металла в табл.2.

Предлагаемая сталь включает компоненты в указанных пределах ввиду того, что содержание азота менее 1,00% (плавка 4) не обеспечивает достаточной прочности, а при концентрации азота более 1,35 (плавка 5) пластичности стали. У стали с содержанием хрома более 19% не достигается достаточной для практического использования пластичности. При концентрации хрома менее 17% сложно получить качественные (без пор) крупные слитки из-за низкой растворимости азота в жидкой стали при указанном содержании хрома.

Введение в заявляемую сталь углерода в количестве более 0,05% приводит к понижению пластичности и стойкости к межкристаллитной коррозии в результате преимущественного выделения по границам зерен крупных частиц карбида хрома типа Cr 23C6

Таким образом, по результатам проведенных испытаний (табл.2) видно, что предлагаемая сталь (плавки 2 и 3 в отличие от прототипа (плавка 1) обладает более высоким пределом текучести при сохранении повышенной пластичности, что приводит к увеличению срока службы и надежности конструкций из этой стали.

Источники информации:

Марочник сталей и сплавов. В.Г.Сорокин, А.В.Волосникова, С.А.Вяткин и др./Под общ. ред. В.Г.Сорокина М.Машиностроение, 1986, с. 519, 504, 474

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННО- И ИЗНОСОСТОЙКАЯ АУСТЕНИТНАЯ СТАЛЬ | 2000 |

|

RU2158319C1 |

| Высокопрочная дисперсионно-твердеющая азотосодержащая коррозионно-стойкая аустенитная сталь | 2018 |

|

RU2704703C1 |

| АУСТЕНИТНАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ | 1990 |

|

RU2009259C1 |

| Высокопрочная коррозионностойкая азотосодержащая мартенситно-аустенитно-ферритная сталь | 2023 |

|

RU2806682C1 |

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2005 |

|

RU2318068C2 |

| ВЫСОКОАЗОТИСТАЯ МАРТЕНСИТНАЯ НИКЕЛЕВАЯ СТАЛЬ | 2013 |

|

RU2516187C1 |

| ВЫСОКОПРОЧНАЯ МАЛОМАГНИТНАЯ НЕСТАБИЛИЗИРОВАННАЯ СВАРИВАЕМАЯ СТАЛЬ, УСТОЙЧИВАЯ К ЛОКАЛЬНЫМ ВИДАМ КОРРОЗИИ В ЗОНАХ ТЕРМИЧЕСКОГО ВЛИЯНИЯ СВАРКИ И ДЛИТЕЛЬНОГО НАГРЕВА В ОБЛАСТИ ОПАСНЫХ ТЕМПЕРАТУР | 2021 |

|

RU2782832C1 |

| СПЛАВ НА ОСНОВЕ ЖЕЛЕЗА ДЛЯ ПОРОШКОВЫХ ГАЗОТЕРМИЧЕСКИХ ПОКРЫТИЙ | 1995 |

|

RU2094522C1 |

| СПОСОБ КОМБИНИРОВАННОЙ КРИОГЕННО-ДЕФОРМАЦИОННОЙ ОБРАБОТКИ СТАЛИ | 2010 |

|

RU2422541C1 |

| ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2008 |

|

RU2367710C1 |

Изобретение относится к металлургии ,в частности к легированной аустенитной коррозионностойкой высокопрочной стали, используемой для высоконагруженных деталей в машиностроении и судостроении. Сущность изобретения : при введении в хромистую сталь 1-1,35 % азота достигается повышение прочности при сохранении удовлетворительной пластичности и стойкости к межкристаллитной коррозии, что обеспечивает повышение эксплутационной надежности и увеличение срока службы конструкций из этой стали при их эксплуатации. Предлагаемая аустенитная сталь содержит следующие компоненты, мас.%: углерод 0,01-0,05; хром 17,00 - 19,00; азот 1,00 - 1,35; железо остальное. 2 табл.

Аустенитная сталь, содержащая хром и железо, отличающаяся тем, что она дополнительно содержит азот при следующем соотношении компонентов, мас.

Углерод 0,01 0,05

Хром 17,0 19,0

Азот 1,00 1,35

Железо Остальное

| ИГРУШКА-ПАРАШЮТ | 1926 |

|

SU5632A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

Авторы

Даты

1997-10-10—Публикация

1995-10-19—Подача