Изобретение относится к области металлургии стали, в частности к высокопрочным коррозионностойким сталям мартенситно-аустенитно-ферритного класса, упрочняемым азотом, обладающими наряду с высокой прочностью повышенными значениями пластичности, ударной вязкости, в том числе при пониженных (до - 70°С) температурах.

Сталь предназначена для изготовления высоконагруженных деталей машин - лопаток, дисков, валов, компрессоров нефте- и газодобывающего оборудования, работающих при пониженных (до - 70°С) температурах.

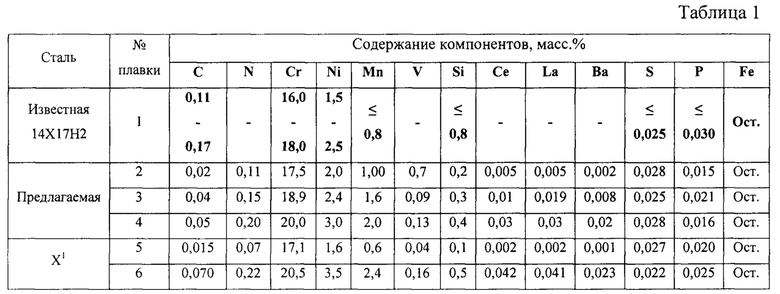

Известна высокопрочная коррозионностойкая с низким содержанием никеля мартенситно-ферритная сталь 14Х17Н2 (ЭИ 268, ГОСТ 5632 - 72), следующего химического состава, мас.%:

Основными недостатками этой стали являются низкая пластичность (δ = 10%) и склонность к отпускной хрупкости. Эта сталь после закалки и отпуска при 550°С имеет низкую ударную вязкость (KCU = 0,1 - 0,3 МДж/м2) [Liu Ning, Deng Zhonggand, Huang Menggen. Effect of heat treatment on microstructure and mechanical properties of martensitic-ferritic stainless steel containing 17% Cr and 2% Ni. Materials Science and Technology. November. V.7. p.1057. 1991]. Такими же недостатками обладает сталь AISI 431, аналогичная стали 14Х17Н2 по химическому составу и назначению. Сталь AISI 431, содержащая 0,17% С, 16% Cr, 1% Mn и 2% Ni, после закалки и отпуска при 670°С + 600°С имеет низкую пластичность (δ = 6,8 - 13,5%) [А. Rajasekhar, G. Madhusudhan Reddy, Т. Mohandas, V.S.R. Murti. Materials and Design. 2009. V.30. p.1612 - 1624]. Низкая пластичность этой стали с повышенным содержанием (0,17%) углерода связана с наличием в ее структуре после указанной термической обработки крупных частиц карбида типа Cr23C6, которые отрицательно влияют на пластичность, ударную вязкость, коррозионную стойкость и свариваемость коррозионностойких сталей.

Наиболее близкой к заявленному по химическому составу является сталь (патент № JP 2003089851, Япония), содержащая, мас.%:

Эта сталь имеет мартенситно-ферритную, не содержащую аустенита, структуру. Существенным недостатком этой стали является повышенное содержание углерода (0,04-0,15%) и пониженное содержание азота (≤0,1%), при которых в процессе термической обработки будут образовываться карбиды типа Cr23C6, снижающие пластичность, ударную вязкость стали и коррозионную стойкость. Другим существенным недостатком данной стали является ее низкая структурная стабильность, не обеспечивающая стабильности механических и коррозионных свойств (большой разброс значений), обусловленных слишком широкими пределами легирования, что делает невозможным ее применение для производства высоконагруженных деталей и конструкций. Также недостатком данной стали является наличие в ее составе дорогостоящих легирующих элементов, таких как Mo, Y, Cu, Ti, N, приводящих к удорожанию конечного полуфабриката или изделия.

Техническим результатом предполагаемого изобретения является создание экономнолегированной, не содержащей дорогостоящих легирующих элементов (Mo, Y, Cu, Ti, Nb), стали со стабильной мартенситно-аустенитно-ферритной мелкозернистой структурой без карбидов типа Cr23C6, обеспечивающей повышение пластичности, ударной вязкости и коррозионной стойкости при сохранении высокой прочности.

Технический результат достигается за счет дополнительного введения в высокопрочную коррозионностойкую азотосодержащую мартенситно-аустенитно-ферритную сталь, содержащую углерод, азот, хром, никель, марганец, кремний, ванадий, железо и неизбежные примеси церия, лантана и бария при следующем соотношении компонентов, мас.%:

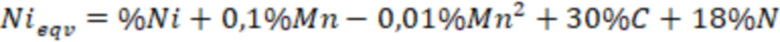

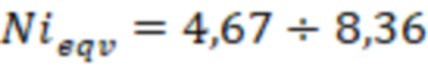

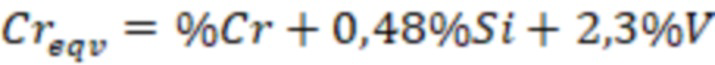

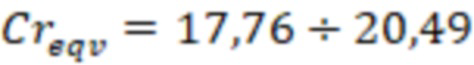

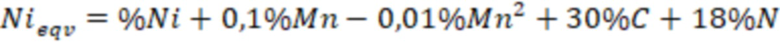

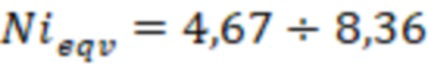

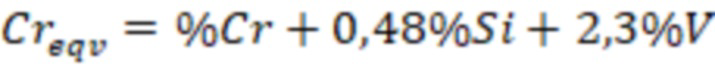

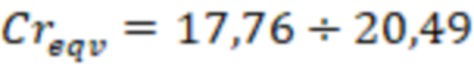

При этом отношение содержания азота к углероду высокопрочной коррозионностойкой азотосодержащей мартенситно-аустенитно-ферритной стали составляет 0,18-0,25, а соотношение аустенито- и ферритообразующих элементов, определяющих фазовый состав в стали, должно определяться следующими равенствами:

(1)

(1)

(2)

(2)

,

,

при этом высокопрочная коррозионностойкая азотосодержащая мартенситно-ферритно - аустенитная сталь после закалки от температуры 800-850°С обладает стабильной мартенситно - аустенитно - ферритной мелкозернистой (с размером зерна феррита 4 мкм) структурой с заданным содержанием мартенсита 74%, феррита 18% и аустенита 8%, не содержащей карбидов типа Cr23C6.

Элементы ванадий, углерод и азот образуют в стали дисперсные частицы нитридов (карбонитридов) ванадия типа V(C, N), при отношении содержания азота к углероду 0,18-0,25, которые сдерживают рост зерна в стали при нагреве под закалку, т.е. способствуют формированию мелкозернистой структуры стали, необходимой для получения высокой прочности.

Уравнения (1-2) регулируют количество мартенсита, феррита и аустенита в стали за счет учета феррито- и аустенитообразующей способности входящих в состав стали элементов (с использованием коэффициентов из уравнений для оценки эквивалентов феррито- и аустенитообразования). Соотношение компонентов в рамках уравнения 1 и 2 позволяет получать оптимальную структуру с заданным количеством мартенсита (74%), феррита (18%) и аустенита (8%).

Граничные условия по концентрациям отдельных элементов, входящих в состав стали, обусловлены следующими факторами. У стали с содержанием хрома менее 17,5% и никеля менее 2% (пл.5, табл.1, 2) не достигается достаточной для практического использования пластичности (δ > 10%), вследствие формирования структуры, содержащей малое количество аустенита (<3%).

При концентрации хрома более 20%, никеля более 3% и азота более 0,20% (пл. 6. табл.1, 2) невозможно получить качественные без пор крупные слитки из-за низкой растворимости азота в жидкой стали при таком содержании хрома и никеля. Содержание азота менее 0,11% (пл.5, табл.1, 2) не обеспечивает достаточной прочности, а более 0,20% (плавка 6, табл.1,2) - пластичности стали. Введение в заявленную сталь более 0,05% углерода (плавка 6, табл.1, 2) приводит к понижению пластичности в результате преимущественного выделения по границам зерен крупных частиц карбида хрома типа Cr23C6.

Для получения стали с содержанием углерода менее 0,02% необходима специальная технология выплавки. Добавки ванадия в количестве 0,07-0,13% обеспечивают получение мелкозернистой структуры. Добавки ванадия в меньшем количестве, чем 0,07% неэффективны, а при их концентрации свыше 0,13% возможны низкие значения характеристик пластичности стали из-за высокого содержания карбонитридов ванадия.

Дополнительное легирование барием в количестве 0,005-0,02% позволяет изменить форму сульфидов на глобулярную и тем самым улучшает деформируемость слитков и повышает пластичность. При введении бария в количестве менее 0,005% значительного изменения формы сульфидов не наблюдается. Введение бария в количестве более 0,02% приводит к укрупнению сульфидов и снижению ударной вязкости.

Наличие церия и лантана в количестве 0,005-0,030%, являющихся активными раскислителями, приводит к уменьшению количества неметаллических включений в металле, делая их округлыми, а также способствует измельчению структурных составляющих, что также повышает пластичность и ударную вязкость. При введении церия и лантана в количестве менее 0,005% значительного снижения количества неметаллических включений не наблюдается. При введении церия и лантана в количестве более 0,03% приводит к укрупнению неметаллических включений, которые, являясь концентраторами напряжений, приводят к снижению пластичности и ударной вязкости стали.

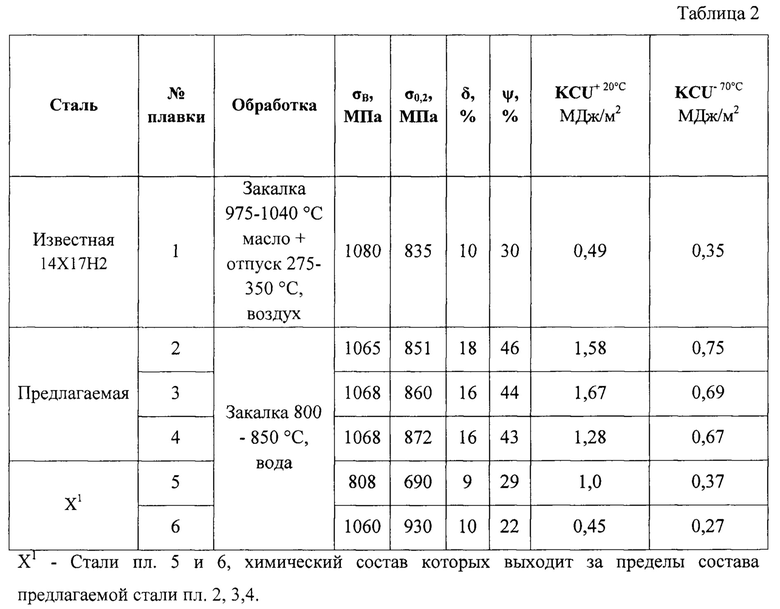

Химический состав и механические свойства исследованных плавок предложенной и известной сталей приведены в табл.1 и 2.

Сталь выплавляли в открытой индукционной печи. Термическую обработку проводили по режимам, состоящим из закалки от 800 - 850°С с охлаждением в воде.

Предлагаемая сталь (пл. 2, 3, 4) после закалки от 800 и 850°С превосходит по уровню пластичности и ударной вязкости сталь-прототип (14Х17Н2). В табл.2 приведены механические свойства стали-прототипа 14X17H2 и предлагаемой стали. После закалки от 800-850°С и охлаждения в воде, заявляемая сталь имеет повышенные значения пластичности (δ = 16-18%, ψ = 43-46%) и ударной вязкости (KCU+20°C=1,28-1,67 МДж/м2, KCU-70°C=0,67-0,75 МДж/м2) при примерно одинаковых как у стали 14Х17Н2 предела прочности (σB=1065-1068 МПа) и предела текучести (σ0,2=851-872 МПа). Такое сочетание механических свойств у предлагаемой стали достигается в результате формирования мелкозернистой структуры с размером зерна 4 мкм, с заданным содержанием мартенсита 74%, феррита 18% и аустенита 8%, без карбидов Cr23C6, снижающих пластичность и коррозионную стойкость.

Предлагаемая сталь, таким образом, может быть использована для изготовления высоконагруженных деталей машин - лопаток, дисков, валов, компрессоров нефте- и газодобывающего оборудования, работающих при пониженных (до - 70°С) температурах.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ ПЕРЕХОДНОГО КЛАССА | 2015 |

|

RU2576773C1 |

| Пруток из высокопрочной низколегированной мартенситной азотосодержащей стали | 2024 |

|

RU2838531C1 |

| КОРРОЗИОННОСТОЙКАЯ МАРТЕНСИТНОСТАРЕЮЩАЯ СТАЛЬ | 2013 |

|

RU2532785C1 |

| БЕСШОВНАЯ ВЫСОКОПРОЧНАЯ ТРУБА ИЗ СТАЛИ МАРТЕНСИТНОГО КЛАССА ДЛЯ ОБСАДНЫХ КОЛОНН И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2022 |

|

RU2798642C1 |

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2004 |

|

RU2271402C1 |

| Бесшовная высокопрочная труба из стали мартенситного класса для обсадных колонн и способ ее производства | 2021 |

|

RU2787205C2 |

| Высокопрочная конструкционная сталь | 2020 |

|

RU2737903C1 |

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2012 |

|

RU2493285C1 |

| ВЫСОКОПРОЧНАЯ ПОРОШКОВАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2020 |

|

RU2751064C1 |

| ВЫСОКОАЗОТИСТАЯ МАРТЕНСИТНАЯ НИКЕЛЕВАЯ СТАЛЬ | 2013 |

|

RU2516187C1 |

Изобретение относится к металлургии стали, а именно к легированным коррозионностойким высокопрочным мартенситно-аустенитно-ферритным сталям, используемым для изготовления высоконагруженных деталей в машиностроении. Сталь содержит компоненты при следующем соотношении, мас.%: углерод 0,02-0,05, азот 0,11-0,20, хром 17,5-20,0, марганец 1,0-2,0, никель 2,0-3,0, ванадий 0,07-0,13, кремний 0,2-0,4, церий 0,005-0,03, лантан 0,005-0,03, барий 0,005-0,02, железо и примеси остальное. Содержание компонентов в стали удовлетворяет следующим условиям: Nieqv=%Ni+0,1%Mn-0,01%Mn2+30%С+18%N=4,67÷8,36 и Creqv=%Cr+0,48%Si+2,3%V=17,76÷20,49. Обеспечивается повышение пластичности, ударной вязкости при сохранении высокой прочности, что обеспечивает повышение эксплуатационной надежности и увеличение срока службы конструкций из этой стали при их эксплуатации. 3 з.п. ф-лы, 2 табл.

1. Высокопрочная коррозионностойкая азотосодержащая мартенситно-аустенитно-ферритная сталь, содержащая углерод, азот, хром, никель, марганец, кремний, ванадий, железо и неизбежные примеси, отличающаяся тем, что она дополнительно содержит церий, лантан и барий при следующем соотношении компонентов, мас.%:

2. Сталь по п. 1, отличающаяся тем, что отношение содержания азота к углероду составляет 0,18-0,25.

3. Сталь по п. 1, отличающаяся тем, что соотношение аустенито- и ферритообразующих элементов, определяющих фазовый состав в стали, определяется следующими равенствами:

(1)

(1)

(2)

(2)

.

.

4. Сталь по п. 1, отличающаяся тем, что после закалки от температуры 800-850°С она обладает стабильной мартенситно-ферритно-аустенитной мелкозернистой структурой с содержанием мартенсита 74%, феррита 18% и аустенита 8% без карбидов типа Cr23C6, при этом размер зерна феррита составляет 4 мкм.

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ ИЗ НЕЕ | 2005 |

|

RU2270268C1 |

| СТАЛЬ, ИЗДЕЛИЕ ИЗ СТАЛИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2693990C1 |

| НЕРЖАВЕЮЩАЯ СТАЛЬ ДЛЯ НЕФТЯНОЙ СКВАЖИНЫ, ТРУБА ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ ДЛЯ НЕФТЯНОЙ СКВАЖИНЫ И СПОСОБ ПОЛУЧЕНИЯ НЕРЖАВЕЮЩЕЙ СТАЛИ ДЛЯ НЕФТЯНОЙ СКВАЖИНЫ | 2010 |

|

RU2494166C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФИЛЬТРА ДЛЯ ФИЛЬТРОВАНИЯ ТАБАЧНОГО ДЫМА | 2011 |

|

RU2562285C2 |

| US 3689325 A, 05.09.1972. | |||

Авторы

Даты

2023-11-02—Публикация

2023-03-03—Подача