Изобретение относится к металлургии стали, в частности к высокопрочным коррозионно-стойким сталям мартенситно-аустенитного класса, упрочняемых азотом, обладающими наряду с высокой прочностью повышенными значениями пластичности.

Сталь предназначена для изготовления высоконагруженных деталей машин, работающих при температурах -70 ÷ +400°С.

Известна коррозионно-стойкая хромоникелевая сталь 14Х17Н2 (ГОСТ 5632-72) следующего химического состава, мас.%:

Основными недостатками этой стали являются низкая прочность (σв<1100 МПа, σ0,2<900 МПа) и склонность к отпускной хрупкости.

Известна хромоникелевая сталь 25Х13Н2 (ГОСТ 5632-72) следующего химического состава, мас.%:

Недостатком данной стали является низкая пластичность (δ=3-7%).

Наиболее близкой к заявляемой по химическому составу является сталь 09Х16Н4Б (ГОСТ 5632-72), содержащая, мас.%:

Существенным недостатком данной стали является недостаточная для высоконагруженных деталей прочность (σ0,2<1100 МПа), крупное зерно (>40 мкм) при изготовлении крупногабаритных изделий (поковок и горячедеформированных труб) и плохая обрабатываемость резанием.

Техническим результатом предлагаемого изобретения является создание стали, обладающей мелкозернистой структурой и обеспечивающей повышение прочности при сохранении пластичности.

Технический результат достигается за счет дополнительного введения азота, ванадия, кальция при следующем соотношении компонентов, мас.%:

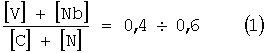

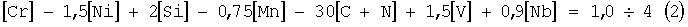

при этом должны выполняться условия

где [Cr], [Ni], [Mn], [Si], [C+N], [V], [Nb] - концентрация в стали хрома, никеля, марганца, кремния, углерода и азота, ванадия, ниобия соответственно, выраженная в мас.%.

Элементы ванадий, ниобий, углерод и азот образуют в стали дисперсные частицы нитридов и карбонитридов ванадия и ниобия, сдерживающие рост зерна в стали при нагреве под закалку, т.е. способствующие формированию мелкозернистой структуры стали, необходимой для получения высокой прочности. Уравнение (1) регулирует соотношение V, Nb, С и N таким образом, чтобы в стали образовывалось оптимальное количество частиц нитридов и карбонитридов и сталь при высокой прочности сохраняла пластичность. Так, при избыточном содержании ванадия и ниобия, приводящем к получению больших, чем в уравнении (1), значений, сталь имеет низкие значения характеристик пластичности стали из-за высокого содержания карбонитридов ванадия и ниобия (плавка 6 в табл.2).

Уравнение (2) регулирует соотношение и количество мартенсита и остаточного аустенита в стали за счет учета феррито- и аустенитообразующей способности входящих в состав стали элементов (с использованием коэффициентов из уравнений для оценки эквивалентов феррито- и аустенитообразования). Соотношение компонентов в рамках уравнения 2 (при соблюдении уравнения 1) позволяет получить оптимальную структуру с заданным количеством мартенсита (75-90%) и аустенита (25-10%), не содержащую δ-феррит.

Граничные условия по концентрациям отдельных элементов, входящих в состав стали, обусловлены следующими факторами. У стали с содержанием хрома более 16,5% и никеля менее 4,8% (пл.6) не достигается достаточной для практического использования пластичности. При концентрации хрома менее 15,5% (плавка 5) и никеля более 5,8%, а азота более 0,18% невозможно получить качественные (без пор) крупные слитки из-за низкой растворимости азота в жидкой стали при таком содержании хрома и никеля. Содержание азота менее 0,11% (пл. 5) не обеспечивает достаточной прочности, а более 0,18% (пл.6) - пластичности стали. Введение в заявляемую сталь более 0,07% углерода (пл.6) приводит к понижению пластичности в результате преимущественного выделения по границам зерен крупных частиц карбида хрома типа Cr23C6. Для получения стали с содержанием углерода менее 0,04% необходима специальная технология выплавки. Добавки ванадия и ниобия в количестве 0,03-0,08% каждого обеспечивают получение мелкозернистой структуры. Добавки этих элементов в меньшем количестве, чем 0,03%, неэффективны, а при их концентрации свыше 0,08% возможны низкие значения характеристик пластичности стали из-за высокого содержания карбонитридов ванадия и ниобия. Добавки кальция в количестве 0,02-0,03% в заявляемую сталь существенно улучшают ее обрабатываемость резанием.

Химический состав и механические свойства металла исследованных плавок предложенной и известной сталей приведены в табл.1 и 2.

Химический состав предложенной и известной сталей (мас.%).

Механические свойства предложенной и известной сталей после оптимальных режимов обработки

Высокопрочное состояние стали достигается у заявляемой стали с соотношением компонентов согласно уравнениям 1 и 2 в результате указанных ниже обработок.

1. Закалка от температуры 1000-1050°С и/или пластическая деформация при температурах 900-1100°С, после которой сталь обладает мелкозернистой структурой с размером зерна 15-25 мкм с количеством мартенсита 75-90% и аустенита 25-10%.

2. Закалка от температуры 1000-1050°С и/или пластическая деформация при температурах 900-1100°С и последующая обработка холодом при температурах -60 - -80°С, после которых сталь обладает мелкозернистой структурой с размером зерна 15-25 мкм с количеством мартенсита 75-90% и аустенита 25-10%.

3. Закалка от температуры 1000-1050°С и/или пластическая деформация при температурах 900-1100°С и последующий отпуск при температурах 400-500°, после которых сталь обладает мелкозернистой структурой с размером зерна 15-25 мкм с количеством мартенсита 75-90% и аустенита 25-10%.

4. Закалка от температуры 1000-1050°С и/или пластическая деформация при температурах 900-1100°С и последующая холодная пластическая деформация, после которых сталь обладает мелкозернистой структурой с размером зерна 15-25 мкм с количеством мартенсита 75-90% и аустенита 25-10%.

Сталь подвергнутых проверке составов выплавляли в открытой индукционной печи. Азот при выплавке вводили с помощью азотированного феррохрома. Термическую обработку указанной стали производили по режимам:

(б1) закалка от 1000°С с охлаждением в воде и последующий отпуск при температуре 400°С в течение двух часов;

(в1) закалка от 1050°С с охлаждением в воде, последующая обработка холодом при -70°С (3 часа) и последующий отпуск при температуре 500°С в течение двух часов.

(г1) закалка от 1050°С с охлаждением в воде с последующей холодной прокаткой со степенью обжатия 25%.

Легирование заявляемой стали азотом, ванадием и кальцием в указанных пределах (пл.2, 3 и 4) приводит после термической обработки по режимам б-г к повышению по сравнению с прототипом (пл.1) предела текучести до 1254-1880 МПа при сохранении удовлетворительной пластичности (δ=13-21% и ψ=52-62%).

Новая сталь имеет после оптимальных режимов обработки (табл.2):

- режима б1 (закалка с отпуском):

предел текучести σ0,2=1254-1370 МПа,

относительное удлинение δ=18-20%,

относительное сужение Ψ=57-62%;

- режима в1 (закалки, обработки холодом и отпуска):

предел текучести σ0,2=1410-1468 МПа,

относительное удлинение δ=18-21%,

относительное сужение Ψ=60-62%;

- режима г1 (закалки и холодной прокатки):

предел текучести σ0,2=1813-1880 МПа,

относительное удлинение δ=13-19%,

относительное сужение Ψ=52-61%.

Закалка от температуры ниже 1000°С приводит к снижению пластических характеристик. Закалка от температуры выше 1050°С приводит к снижению прочностных характеристик. Обработка холодом при температурах -60 - -80°С увеличивает количество мартенсита в структуре и повышает прочность стали при сохранении повышенной пластичности. Отпуск при температурах 300-500°С приводит к повышению показателей прочности за счет выделения дисперсных карбонитридов хрома. При температуре выше 500°С достигается снижение показателей прочности в результате укрупнения частиц карбонитридов хрома. Холодная прокатка со степенью обжатия 25% вызывает упрочнение вследствие наклепа стали.

Таким образом, по результатам проведенных испытаний видно, что предлагаемая сталь (пл.2, 3 и 4) в отличие от прототипа (пл. 1) обладает более высоким пределом текучести при сохранении повышенной пластичности, что приводит к увеличению срока службы и надежности конструкций из этой стали.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2017 |

|

RU2687619C1 |

| Способ производства горячекатаной высокопрочной коррозионно-стойкой стали | 2015 |

|

RU2615426C1 |

| Пруток из высокопрочной низколегированной мартенситной азотосодержащей стали | 2024 |

|

RU2838531C1 |

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ ПЕРЕХОДНОГО КЛАССА | 2015 |

|

RU2576773C1 |

| Высокопрочная коррозионностойкая азотосодержащая мартенситно-аустенитно-ферритная сталь | 2023 |

|

RU2806682C1 |

| Способ получения высокопрочного стального листа | 2023 |

|

RU2813064C1 |

| ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2009 |

|

RU2421538C1 |

| Способ получения высокопрочного стального листа | 2023 |

|

RU2813066C1 |

| ДИНАМИЧЕСКИ СТОЙКАЯ СТАЛЬ И СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ НЕЕ | 2011 |

|

RU2460823C1 |

| Способ получения высокопрочного стального листа | 2023 |

|

RU2813069C1 |

Изобретение относится к металлургии стали, в частности к области легированных коррозионно-стойких высокопрочных сталей, используемых для высоконагруженных деталей в машиностроении и судостроении. Заявлена сталь, содержащая, мас.%: углерод 0,04-0,07, кремний не более 0,6, хром 15,5-16,5, никель 4,8-5,8, азот 0,11-0,18, ниобий 0,03-0,08, ванадий 0,03-0,08, марганец 0,5-1,0, кальций 0,02-0,03, железо и неизбежные примеси остальное, при выполнении условий ([V]+[Nb])/([С]+[N])=0,4÷0,6 и [Cr]-1,5[Ni]+2[Si]-0,75[Mn]-30[C+N]+1,5[V]+0,9[Nb]=1÷4. После закалки и/или пластической деформации с последующем обработкой холодом, отпуска или холодной пластической деформации сталь обладает мелкозернистой структурой с размером зерна 15-25 мкм с количеством мартенсита 75-90% и аустенита 25-10%. Достигается повышение прочности при сохранении удовлетворительной пластичности, что обеспечивает повышение эксплуатационной надежности и увеличение срока службы конструкций из этой стали при их эксплуатации. 4 з.п. ф-лы, 2 табл.

при выполнении условий

и

и

[Cr]-1,5[Ni]+2[Si]-0,75[Mn]-30[C+N]+1,5[V]+0,9[Nb]=1÷4.

| Перекатываемый затвор для водоемов | 1922 |

|

SU2001A1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2002 |

|

RU2215815C1 |

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2001 |

|

RU2214474C2 |

| КОРРОЗИОННО-СТОЙКАЯ ВЫСОКОПРОЧНАЯ СТАЛЬ ДЛЯ КРИОГЕННОЙ ТЕХНИКИ | 2003 |

|

RU2275439C2 |

| US 5512237 A, 30.04.1996. | |||

Авторы

Даты

2008-02-27—Публикация

2005-11-21—Подача