Изобретение относится к области металлургии, в частности, к области легированных высокопрочных коррозионностойких сталей, используемых для высоконагруженных конструкций в машиностроении, судостроении, авиации и железнодорожном транспорте.

Известна коррозионностойкая хромоникелевая сталь 0Х18АН12 [Бабаков А.А., Приданцев В.М. Коррозионностойкие стали и сплавы. М. Металлургия, 1971. С. 124, 127], обладающая высокой пластичностью (δ=63%, ψ=78%) и ударной вязкостью (KCU=3,4 МДж/м2), содержащая следующие компоненты, масс. %:

Основными недостатками этой стали является низкая прочность (σв=608 МПа, σ0,2=268 МПа).

Наиболее близкой по химическому составу к предлагаемому техническому решению является коррозионностойкая хромоникелевая сталь 03Х18АН12 [Приданцев В.М., Талов Н.П., Левин Ф.Л. Высокопрочные аустенитные стали. М.: Металлургия. 1969. с. 64], содержащая следующие компоненты, масс. %:

Основным недостатком этой стали являются низкая прочность (σв=625 МПа, а0)2=300 МПа).

Задача, на решение которой направлено настоящее изобретение, заключается в создании способа легирования и обработки, позволяющего получать высокопрочную коррозионностойкую сталь, обладающую по сравнению со сталью 0Х18АН12 более высоким пределом текучести, и пределом прочности при сохранении повышенной пластичности и ударной вязкости.

Техническим результатом изобретения является повышение прочности при сохранении высокой пластичности и ударной вязкости коррозионностойкой стали.

Технический результат достигается тем, что коррозионностойкая аустенитная сталь, содержащая углерод, кремний, марганец, хром, никель, азот, ванадий, железо и примеси, согласно изобретению содержит компоненты в следующем соотношении, масс. %:

При этом, содержания углерода и азота удовлетворяют условию:

[С]:[N]≤0,12. Сталь после закалки от 1200-1250°С и последующего старения при 650°С в течение 5 часов имеет характеризуется структурой азотистого аустенита, дисперсноупрочненного нитридами ванадия.

Дополнительное введение азота в состав стали в количестве 0,15-0,25% приводит к повышению прочности. Увеличение показателей прочности стали после закалки от 1200 - 1250°С обусловлено наличием азота в γ-твердом растворе, а после старения упрочнением дисперсными (~ 60  ) частицами нитридов VN, выделяющимися в процессе нагрева при температуре 650°С. При концентрации азота более 0,25% трудно получить качественный металл без пористости из-за высокого содержания никеля, снижающего растворимость азота.

) частицами нитридов VN, выделяющимися в процессе нагрева при температуре 650°С. При концентрации азота более 0,25% трудно получить качественный металл без пористости из-за высокого содержания никеля, снижающего растворимость азота.

При содержании углерода более 0,03% по границам зерен выделяются крупные частицы карбидов хрома типа Ме23С6, приводящие к снижению пластичности и ударной вязкости. При отношении содержаний углерода и азота C/N≤0,12, такие карбиды не образуются.

Введение в сталь с 16-18% Сr и 11-13% Ni ванадия в количестве 0,8-1,2% повышает растворимость азота в аустените и позволяет получать сталь с содержанием азота до 0,25%. Увеличение содержания ванадия (ферритообразующего элемента) в количестве более 1,2% приводит к снижению стабильности аустенита по отношению к мартенситному превращению при охлаждении, а уменьшение его содержания менее 0,8% не позволяет металлу приобрести заданную прочность.

Увеличение концентрации никеля более 13,0% приводит к снижению растворимости азота, и значительному возрастанию стоимости металла. При содержании никеля менее 11,0% не удается сохранить стабильно аустенитную структуру при пластической деформации.

Введение в сталь, содержащую 16-18% Сr и 11-13% Ni, марганца в количестве 0,5-1,0% достаточно для раскисления стали.

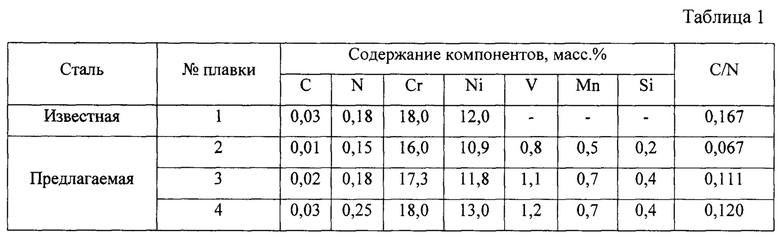

Сталь выплавляли в открытой индукционной печи. Составы стали опытных плавок приведены в таблице 1.

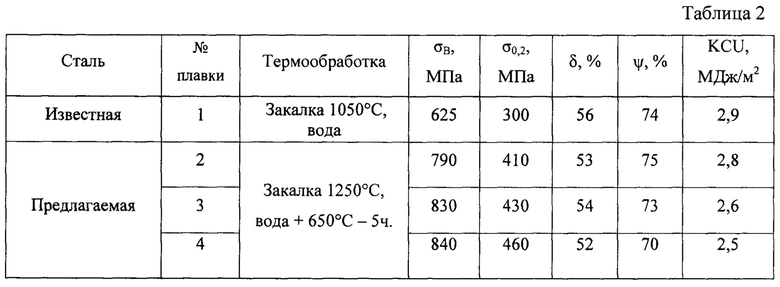

Термическую обработку проводили по режимам, состоящим из закалки от 1200-1250°С с охлаждением в воде и последующего старения при 650-700°С в течение 4-5 часов. Результаты механических испытаний металла приведены в таблице 2.

Таким образом, по результатам испытаний видно (таб. 2), что предлагаемая сталь, в отличие от прототипа обладает более высоким пределом текучести, и пределом прочности при сохранении повышенной пластичности и ударной вязкости, что приводит к увеличению долговечности и надежности высоконагруженных изделий и конструкций из этой стали.

| название | год | авторы | номер документа |

|---|---|---|---|

| Высокопрочная коррозионностойкая азотосодержащая мартенситно-аустенитно-ферритная сталь | 2023 |

|

RU2806682C1 |

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ ПЕРЕХОДНОГО КЛАССА | 2015 |

|

RU2576773C1 |

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2001 |

|

RU2214474C2 |

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СВАРИВАЕМАЯ СТАЛЬ | 2015 |

|

RU2586193C1 |

| КОРРОЗИОННОСТОЙКАЯ МАРТЕНСИТНОСТАРЕЮЩАЯ СТАЛЬ | 2013 |

|

RU2532785C1 |

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2017 |

|

RU2687619C1 |

| ВЫСОКОПРОЧНАЯ НИЗКОЛЕГИРОВАННАЯ АЗОТОСОДЕРЖАЩАЯ МАРТЕНСИТНАЯ СТАЛЬ | 2016 |

|

RU2638873C1 |

| ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2008 |

|

RU2367710C1 |

| Литейная коррозионно-стойкая свариваемая криогенная сталь и способ ее получения | 2020 |

|

RU2778709C2 |

| ВЫСОКОАЗОТИСТАЯ МАРТЕНСИТНАЯ НИКЕЛЕВАЯ СТАЛЬ | 2013 |

|

RU2516187C1 |

Изобретение относится к области металлургии, а именно к высокопрочным дисперсионно-твердеющим азотосодержащим коррозионно-стойким аустенитным сталям, используемым для изготовления высоконагруженных конструкций в машиностроении, судостроении, авиации и железнодорожном транспорте. Сталь содержит углерод, кремний, марганец, хром, никель, азот, ванадий, железо и примеси при следующем соотношении, мас.%: углерод 0,01-0,03, кремний 0,20-0,40, марганец 0,50-1,00, хром 16,0-18,0, никель 11,0-13,0, азот 0,15-0,25, ванадий 0,8-1,2, железо и примеси – остальное. Содержания углерода и азота удовлетворяют условию: [С]:[N]≤0,12. После закалки от 1200-1250°С и последующего старения при 650-700°С она имеет структуру азотистого аустенита, упрочненную дисперсными частицами нитрида ванадия размером ~ 60  . Обеспечивается повышение прочности при сохранении повышенной пластичности и ударной вязкости. 2 табл.

. Обеспечивается повышение прочности при сохранении повышенной пластичности и ударной вязкости. 2 табл.

Высокопрочная дисперсионно-твердеющая азотосодержащая коррозионно-стойкая аустенитная сталь, содержащая углерод, кремний, марганец, хром, никель, азот, ванадий, железо и примеси, отличающаяся тем, что она содержит компоненты при следующем соотношении, мас.%:

при этом содержания углерода и азота удовлетворяют условию:

[С]:[N]≤0,12,

причем после закалки от 1200-1250°С и последующего старения при 650-700°С она имеет структуру азотистого аустенита, упрочненную дисперсными частицами нитрида ванадия размером ~ 60  .

.

| ТРУБА ИЗ НЕРЖАВЕЮЩЕЙ АУСТЕНИТНОЙ СТАЛИ С ОТЛИЧНОЙ СТОЙКОСТЬЮ К ОКИСЛЕНИЮ ПАРОМ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2011 |

|

RU2511158C2 |

| ТРУБА ИЗ АУСТЕНИТНОЙ НЕРЖАВЕЮЩЕЙ СТАЛИ | 2012 |

|

RU2553112C1 |

| АУСТЕНИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 2011 |

|

RU2507294C2 |

| US 4610734 A, 09.09.1986 | |||

| US 10125404 B2, 13.11.2018 | |||

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

Авторы

Даты

2019-10-30—Публикация

2018-11-28—Подача