Изобретение относится к области обработки металлов давлением, и в частности к способам упрочнения преимущественно толстолистовых металлических заготовок.

Важнейшее требование авиационно-космической техники создание крупногабаритных конструкций, обладающих малой массой. При этом одной из проблем, возникающих при создании вышеназванных конструкций, является так называемая квадратно-кубическая зависимость: прочность и жесткость конструкций возрастает пропорционально квадрату, в то время как масса конструкции увеличивается пропорционально кубу линейных размеров.

Таким образом, решающее значение для повышения надежности и ресурса изделия имеет не только улучшение механических свойств применяемых материалов, но и повышение их конструкционной прочности и жесткости, которые достигаются технологическими методами.

Известен способ упрочнения металлических заготовок, при котором инструмент, например шар, статическим нагружением вдавливают в поверхность заготовки с формированием пятна контакта или окружности, после чего производят процесс обкатывания, образуя перед шаром стоячие волны деформированного металла, а за шаром пластически деформированную поверхность металлической заготовки (Л. Г. Одинцов. Упрочнение и отделка деталей поверхностным пластическим деформированием. М. Машиностроение, 1987, стр.46-47).

К недостаткам известного способа следует отнести:

возможность перенаклепа поверхности заготовки, в результате которого в поверхностном слое появляются опасные микротрещины, намечается образование частичек отслаивающегося металла;

упрочнению подвергается относительно тонкий (5-10 мкм) поверхностный слой заготовки;

на кромках обрабатываемых поверхностей образуются равномерные наплывы металла толщиной до 0,3 мм.

Известен также способ упрочнения металлических заготовок, при котором к части поверхности заготовки прикладывают импульсное сжимающее усилие, вызывая пластическую деформацию обрабатываемого материала (см. там же, стр. 242).

К недостаткам известного способа упрочнения сухой дробью относят:

значительную нестабильность режима упрочнения, что объясняется большим допуском на диаметр дроби и износом последней,

имеет место активный перенос частиц дроби на поверхность детали, что может снижать коррозионную стойкость деталей,

упрочнению подвергается относительно тонкий поверхностный слой заготовки.

Поставлена задача разработать такой способ упрочнения металлических заготовок, который позволит повысить прочность и жесткость заготовки.

Поставленная задача достигается тем, что в способе упрочнения металлических заготовок, при котором к части поверхности заготовки прикладывают импульсное сжимающее усилие, вызывая пластическую деформацию обрабатываемого материала, согласно изобретению, по поверхности заготовки формируют жесткие включения с полем упруго-пластических напряжений по их внешнему периметру, осуществляя деформацию обрабатываемого материала по толщине заготовки в условиях его пластического структурообразования.

Формирование жестких включений выполняют, прикладывая импульсное усилие сжатия в направлении, перпендикулярном поверхности заготовки.

Формирование на поверхности заготовки жестких включений, например, цилиндрических по форме, внешней границей которых является тонкий упрочненный слой вторичной структуры, позволяет обеспечить повышенные характеристики прочности и жесткости заготовки. Формирование вторичной структуры осуществляется при импульсном деформировании перенасыщенных твердых растворов за счет их распада, в результате которого выделяются мельчайшие частицы новых структурных образований. Последние, размещаясь в плоскостях скольжения, блокируют развитие сдвигов. Формирование вторичной структуры возможно только при достижении обрабатываемым материалом в его малом объеме температуры, равной температуре закалки. Последующее естественное старение и предопределяет образование вторичной структуры.

Вторым обязательным параметром, характеризующим жесткое включение, является радиальное давление на внешнюю границу жесткого включения.

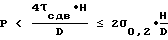

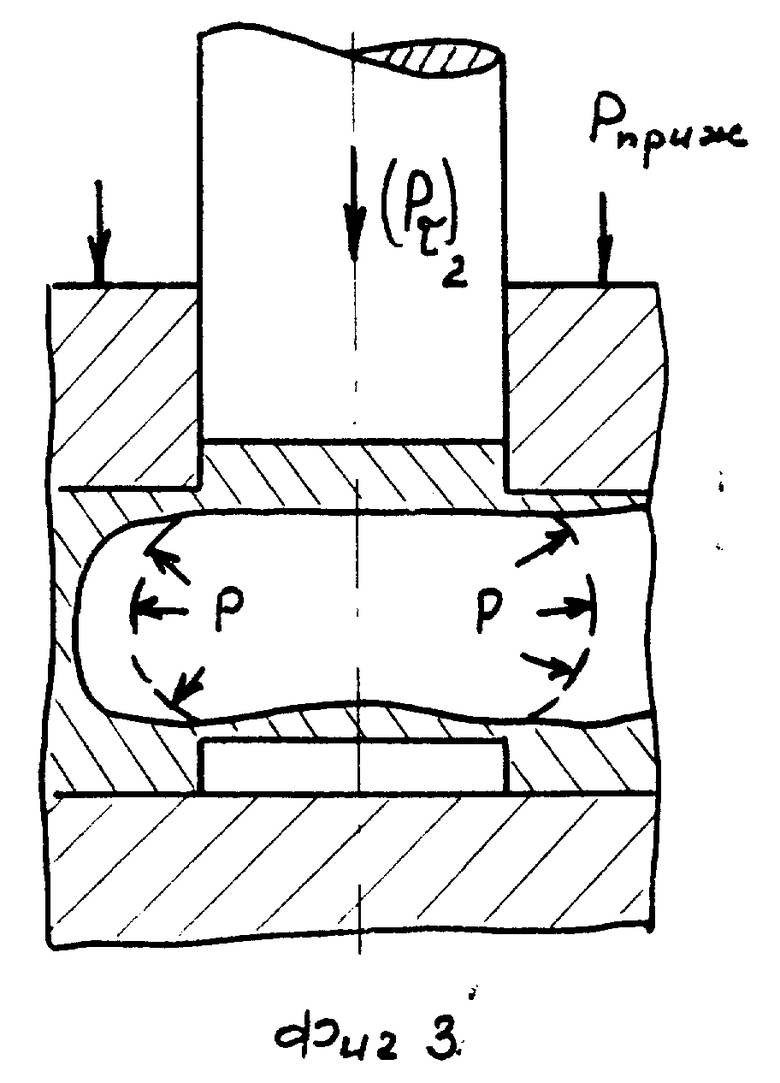

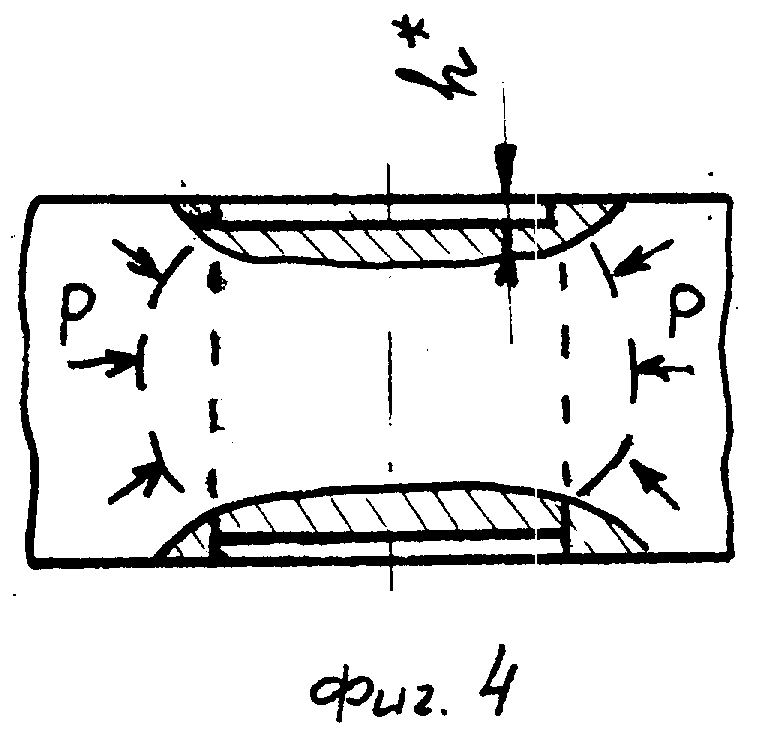

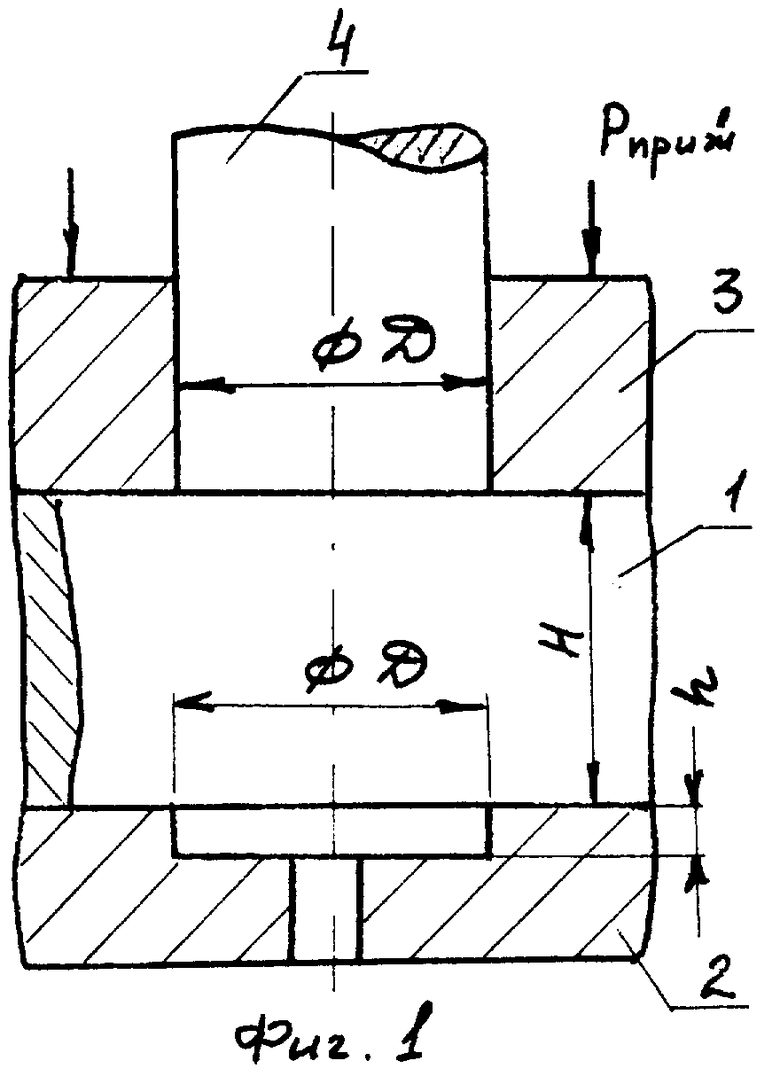

На фиг.1 показано исходное положение технологической оснастки и толстолистовой заготовки перед выполнением операции упрочнения, на фиг. 2 - стадия импульсного сдвига части поверхности заготовки в направлении, перпендикулярном ее поверхности, на фиг. 3 исходное положение технологической оснастки и толстолистовой заготовки перед выполнением операции импульсного реверсивного сдвига, на фиг. 4 фрагмент толстолистовой заготовки с жестким включением.

Лучший вариант осуществления способа упрочнения металлических заготовок состоит в следующем.

Металлическую заготовку 1, например, из алюминиевого сплава В 95АТ толщиной H размещают на матрице 2, имеющей глухое отверстие диаметром D и глубиной h, и сквозное отверстие диаметром d для удаления воздуха. Производят фиксирование заготовки 1 на матрице 2 посредством прижима 3, имеющего сквозное отверстие диаметром D, с усилием прижима Pприж.. В отверстие прижима 3 устанавливают цилиндрический пуансон 4 с диаметром D, выполненным по посадке движения по отношению к диаметру отверстия в прижиме 3. Следует подчеркнуть соосность отверстия в прижиме 3 и глухого отверстия в матрице 1 (фиг.1).

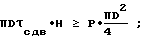

При импульсном воздействии силой (P) на пуансон 4 создают под его торцем давление P. В результате уровень внешних сил определяется, как:

В то же время уровень внутренних сил в первом приближении запишется, как:

πDτсдв•H.

Для толстолистовых заготовок начальный момент нагружения характеризуется условием, когда:

или: .

.

Таким образом, при H/D>1, давление P под пуансоном 4 будет не менее 2σ0,2.

Следовательно, процесс импульсного приложения сжимающего усилия к части поверхности заготовки 1 сопровождается сдвиговой деформацией при некотором внутреннем давлении P, что обусловливает траекторию реализации процесса сдвига (фиг. 2). Условия пластического структурообразования требуют нагрева обрабатываемого материала до температуры закалки при осуществлении сдвиговой импульсной деформации. Зависимость температуры нагрева обрабатываемого материала в очаге деформации может быть записана в виде:

где λ коэффициент теплопроводности обрабатываемого материала,

V0 скорость деформирования.

Траектория сдвиговой деформации обусловливается радиальным давлением P при выдавливании материала из-под пуансона 4. Таким образом, по известному решению задачи Ляме можно найти наибольший прогиб поверхности сдвига и далее рассчитать объем обрабатываемого материала, выдавливаемого в радиальном направлении.

Затем, заменив матрицу 2 на матрицу 5, осуществляют приложение реверсивного импульсного усилия P (фиг. 3). Наличие поля упруго-пластических напряжений, сформированного при первом воздействии на заготовку 1 с усилием P, предопределяет осуществление сдвиговой деформации обрабатываемого материала на цилиндрической поверхности с диаметром D (фиг.4). На конечной стадии приложения реверсивного импульсного усилия по местоположению жесткого включения имеет место образование с противоположных сторон заготовки 1 углублений глубиной h, как правило, величина последних не превышает толщины плакирующего слоя для конструкционных алюминиевых сплавов, т.е. не более 0,1 мм.

Предлагаемый способ прошел опытно-промышленную проверку при упрочнении листовых заготовок из алюминиевого сплава В95АТ путем формирования жестких включений по поверхности заготовок. Рассматривались различные схемы расположения жестких включений в пределах поверхности заготовки линейные, круговые и т.д.

Заготовки выбирались с геометрическими размерами 5х40х250 мм с целью проведения последующего после упрочнения испытания на трехточечный изгиб. Жесткие включения формировались технологической оснасткой на диаметре в 5 мм.

При этом глубина внедрения пуансона в заготовку варьировалась через 0,1 мм до предельной величины, равной 0,5 мм.

Скорость деформирования изменялась в пределах (15-25) м/с.

В качестве нагружающей установки использовалась пневматическая скоба с ударником (массой 450 г), приводимым в движение электромеханическими силами от магнитно-импульсной установки (МИУ-10), с запасаемой энергией до 3,5 кДж.

Исследования микроструктуры с помощью тонких фольг выявили:

очаг деформации представляет собой длинные вытянутые зерна, разделенные высокоугловыми границами, наблюдается ячеистая структура с тонкими вытянутыми ячейками, ориентированными под углом (30-40o) к высокоугловой границе,

границы ячеек имеют плотность дислокаций 10101/см2,

дисперсные выделения, которые подтверждают распад твердого раствора по Mg и Zn,

изменение в параметрах кристаллической решетки; в очаге деформации а= 4,04755 А, вне его 4,04928 А.

Испытание на трехточечный изгиб, выполненные на испытательной машине ЦДМУ-30, показали вырастание прочности и жесткости упрочненных заготовок в среднем на (30-70)% по сравнению с вышеназванными характеристиками для исходных заготовок.

Изобретение может быть применимо в технологических операциях упрочнения толстолистовых заготовок (например, при изготовлении поясов безопасности) в самолетостроении, а также при производстве других летательных аппаратов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРЕССОВАНИЯ СЛИТКОВ | 1995 |

|

RU2110344C1 |

| СПОСОБ ПРЕССОВАНИЯ | 1995 |

|

RU2115495C1 |

| СПОСОБ ПРЕССОВАНИЯ СЛИТКОВ | 1995 |

|

RU2078628C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТУПЕНЧАТЫХ ОТВЕРСТИЙ В ДЕТАЛЯХ | 1992 |

|

RU2025183C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВНЫХ ИЗДЕЛИЙ С ПРОДОЛЬНОЙ СЛОИСТОСТЬЮ | 1996 |

|

RU2111809C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВНЫХ ИЗДЕЛИЙ С ПРОДОЛЬНОЙ СЛОИСТОСТЬЮ | 1996 |

|

RU2115496C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВНЫХ ИЗДЕЛИЙ С ПРОДОЛЬНОЙ СЛОИСТОСТЬЮ | 1996 |

|

RU2116148C1 |

| СПОСОБ ПРЕССОВАНИЯ | 1995 |

|

RU2111812C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВНЫХ ИЗДЕЛИЙ С ПРОДОЛЬНОЙ СЛОИСТОСТЬЮ | 1996 |

|

RU2111810C1 |

| СПОСОБ УДАЛЕНИЯ ТРУБ ИЗ ТРУБНЫХ РЕШЕТОК | 1996 |

|

RU2134376C1 |

Изобретение относится к области обработки металлов давлением, и в частности к способам упрочнения преимущественно толстолистовых заготовок. Способ упрочнения металлических заготовок состоит в следующем: к части поверхности заготовки прикладывают импульсное сжимающее усилие, вызывая пластическую деформацию обрабатываемого материала, при этом усилия прикладывают таким образом, что осуществляется деформация обрабатываемого материала по толщине заготовки в условиях его пластического структурообразования и формируются жесткие включения с полем упругопластических напряжений по их внешнему периметру. Формирование жестких включений выполняют, прикладывая реверсивное импульсное усилие сжатия в направлении, перпендикулярном поверхности заготовки. 1 з.п.ф-лы, 4 ил.

| Одинцов Л.Г | |||

| Упрочнение и отделка деталей поверхностным пластическим деформированием | |||

| Кузнечная нефтяная печь с форсункой | 1917 |

|

SU1987A1 |

Авторы

Даты

1997-10-10—Публикация

1994-10-10—Подача