Изобретение относится к обработке металлов давлением, а более точно к способам прессования составных по толщине слитков с целью получения труб с плакированной рабочей поверхностью.

Известен способ прессования составных по толщине слитков, полученных кристаллизацией плакирующего металла относительно боковой поверхности втулки из плакируемого металла в процессе полунепрерывного литья, при котором слиток нагревают, размещают на игле, устанавливают в контейнер и прикладывают к его торцу осевое сжимающее усилие [1].

К недостаткам известного способа следует отнести:

высокую трудоемкость получения составных слитков литьем;

определенную непредсказуемость процесса образования соединения в паре: твердая фаза - жидкая фаза, что в конечном итоге отражается на механических свойствах изделий.

Известен также способ прессования преимущественно составных слитков с продольной слоистостью, содержащих две размещенных друг в друге пустотелые заготовки, внутренняя из которых выполнена, например, из менее прочного материала, при котором слиток собирают, фиксируют заготовки относительно друг друга, далее слиток нагревают, устанавливают на иглу с последующим прессованием через коническую матрицу путем его размещения в контейнере и приложения осевого сжимающего усилия к торцу слитка через пресс-шайбу [2].

Известный способ характеризуется одним из главных недостатков - возможной несвариваемостью обрабатываемых материалов в процессе прессования изделия, так как в процессе сборки слитков не предусматриваются технологические мероприятия, обеспечивающие разрушение окисных пленок на поверхности раздела заготовок, формирование ювенильных (чистых) поверхностей путем сдвиговых деформаций и т.д.

Задачей изобретения является разработка такого способа прессования слитков, который обеспечивал бы гарантированную сварку обрабатываемых материалов, что обуславливало требуемое качество плакированных труб (минимальную разнотолщинность плакирующего слоя, повышенные коррозионные и иные свойства рабочей поверхности и т.д.).

Технический результат достигается тем, что в предлагаемом способе составной слиток с продольной слоистостью, содержащий две размещенные друг в друге пустотелые заготовки, внутренняя из которых выполнена, например, из менее прочного материала, собирают, фиксируют заготовки относительно друг друга, далее слиток нагревают, устанавливают на иглу с последующим прессованием через коническую матрицу путем его размещения в контейнере и приложения осевого сжимающего усилия к торцу слитка через пресс-шайбу, согласно изобретению на первом этапе сборки слитка заготовку из менее прочного материала размещают в пределах части длины заготовки из более прочного материала и первоначальное их фиксирование выполняют пластическим сжатием менее прочного материала с формированием на конечной стадии донной части, далее завершают сборку слитка, перемещая заготовку из менее прочного материала в осевом направлении в условиях максимальных касательных контактных напряжений на поверхности раздела заготовок, затем производят окончательное фиксирование заготовок, нагружают осевым сжимающим усилием заготовку из менее прочного материала с обеспечением радиальной необратимой деформации слитка и образованием уступа на одном из его торцов, после чего удаляют донную часть, а при установке слитка на иглу уступ обращают в противоположную сторону от пресс-шайбы; причем завершение сборки слитка производят без редуцирования толщины стенки заготовки из менее прочного материала или завершение сборки слитка производят с редуцированием толщины стенки заготовки из менее прочного материала, а также окончательное фиксирование заготовок осуществляют, нагружая осевым сжимающим усилием заготовку из менее прочного материала, с чередованием стадий пластического деформирования обрабатываемого материала со стадиями его разгрузки и выдержки в ненагруженном состоянии.

Осуществление предлагаемого способа прессования составных по толщине слитков позволяет обеспечить требуемое качество плакированных труб и в первую очередь высококачественную сварку плакирующего и плакируемых материалов.

Это объясняется тем, что реализуется схема передачи внешнего усилия на этапе фиксирования заготовок относительно друг друга, при которой отношение сдвиговой компоненты напряжений к компоненте нормальных напряжений является максимальным и сдвиговые напряжения направлены параллельно поверхности раздела заготовок. При такой схеме нагружения в максимальной степени интенсифицируется пластическое течение в тонких приповерхностных слоях материала и улучшаются условия разрушения и выноса за пределы контакта окисных пленок. Характер зависимости касательных напряжений от нормального давления и контактного смещения в основном определяется свойствами плакирующего материала как более пластичного. Максимально возможная величина удельной силы трения не может превышать текучести плакирующего материала в приконтактном слое. Таким образом, пластическая деформация обеспечивает облегченные условия активации, когда в соединение вступают не окислы соединяемых материалов, а непосредственно поверхности чистых материалов.

В процессе окончательного фиксирования заготовок, когда имеет место пластическое сжатие плакирующего материала, направленный к контактной поверхности раздела заготовок поток неравновесных вакансий будет интенсифицировать кинетику процесса схватывания и объемного взаимодействия. Указанный процесс протекает более интенсивно, если деформирующее усилие прикладывать, чередуя стадии нагружения обрабатываемого материала со стадиями его разгрузки и выдержки в ненагруженном состоянии. Последнее можно объяснить восстановлением концентрации вакансий до исходного уровня.

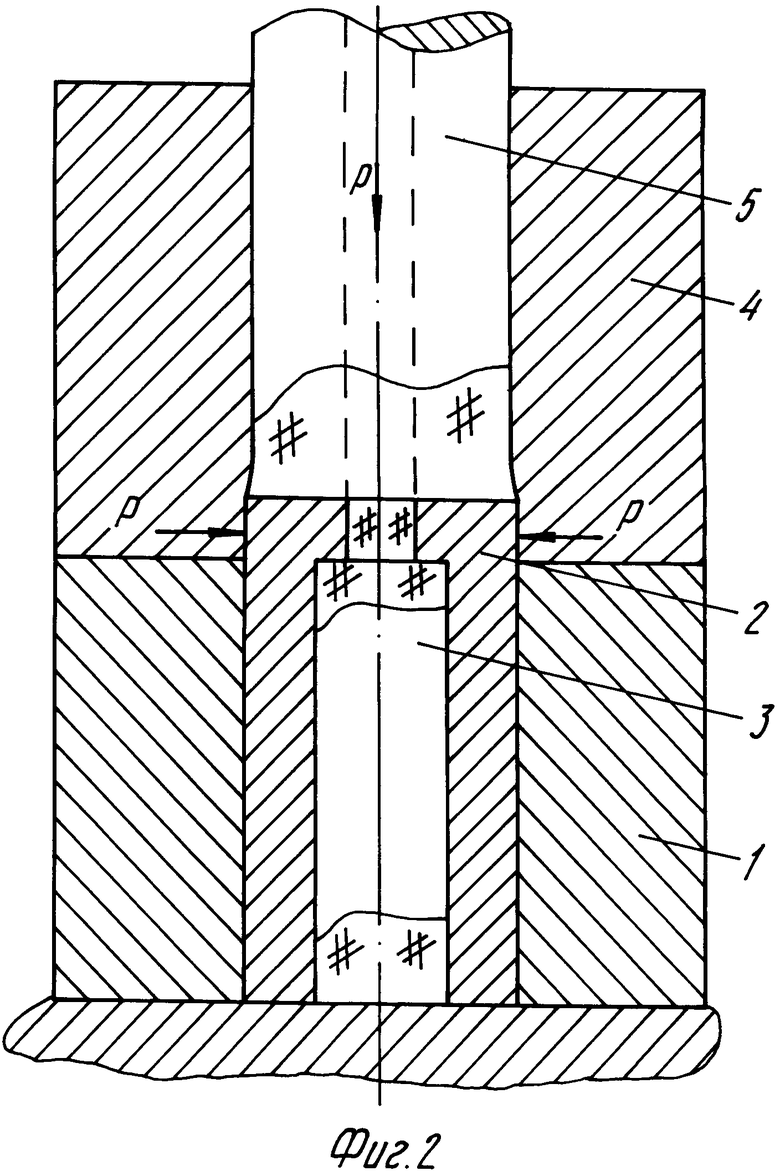

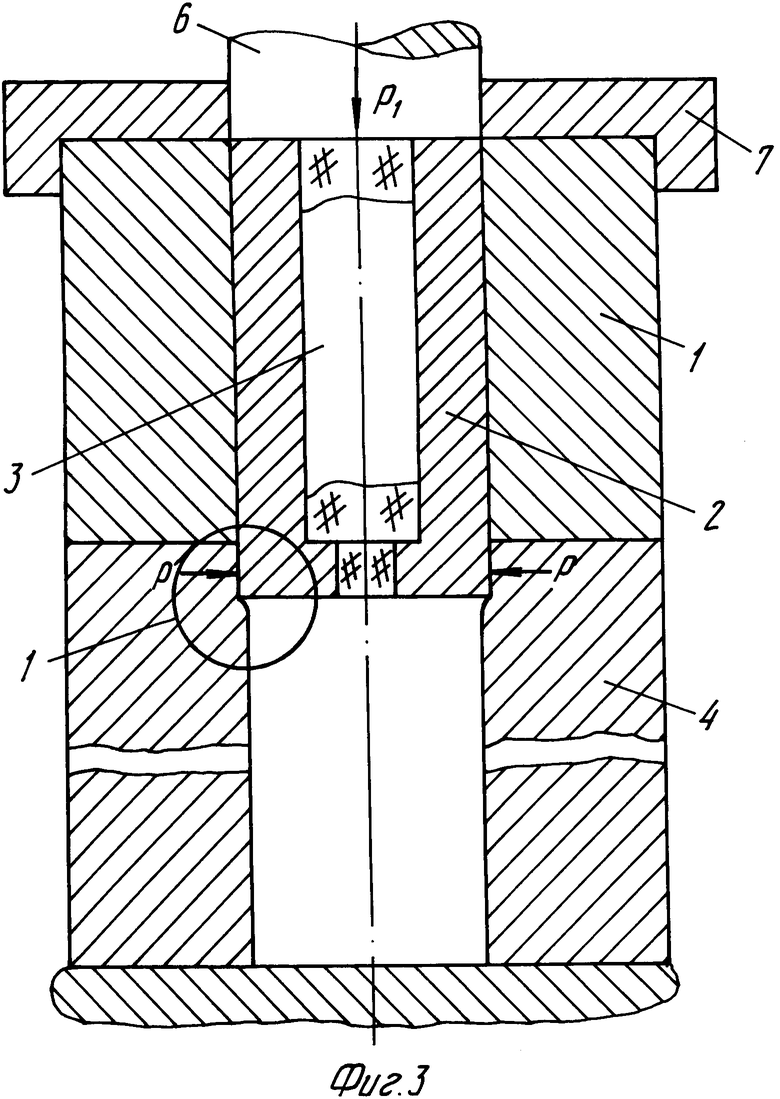

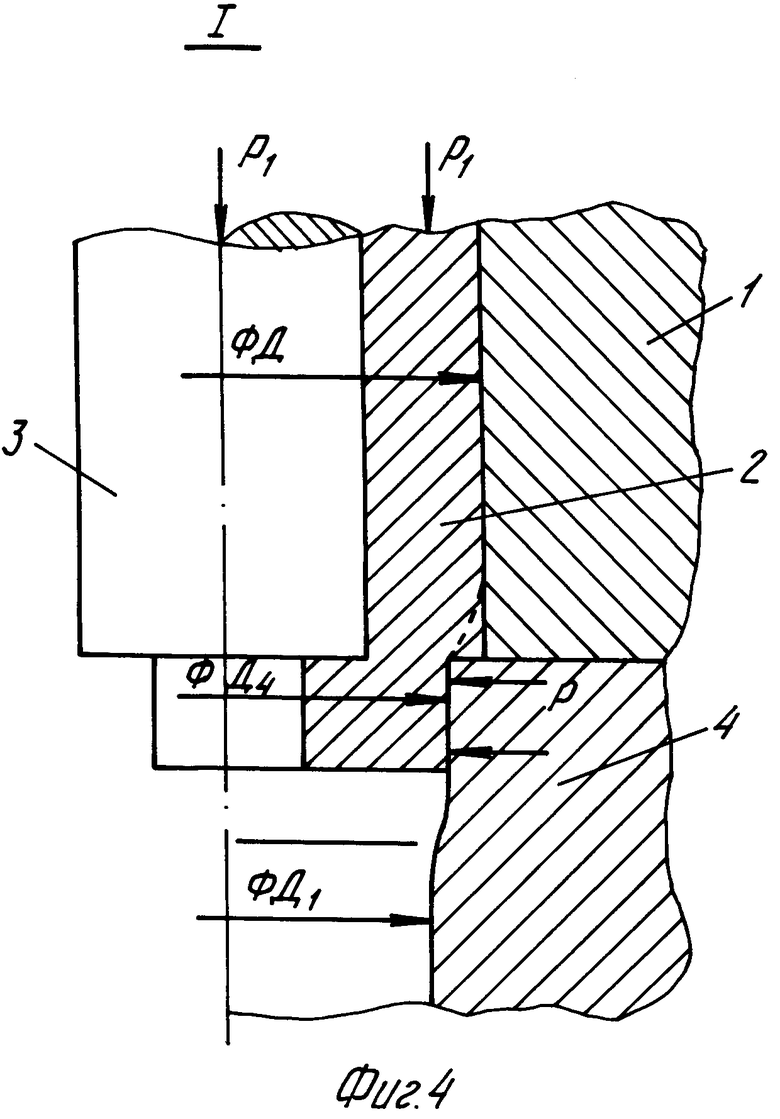

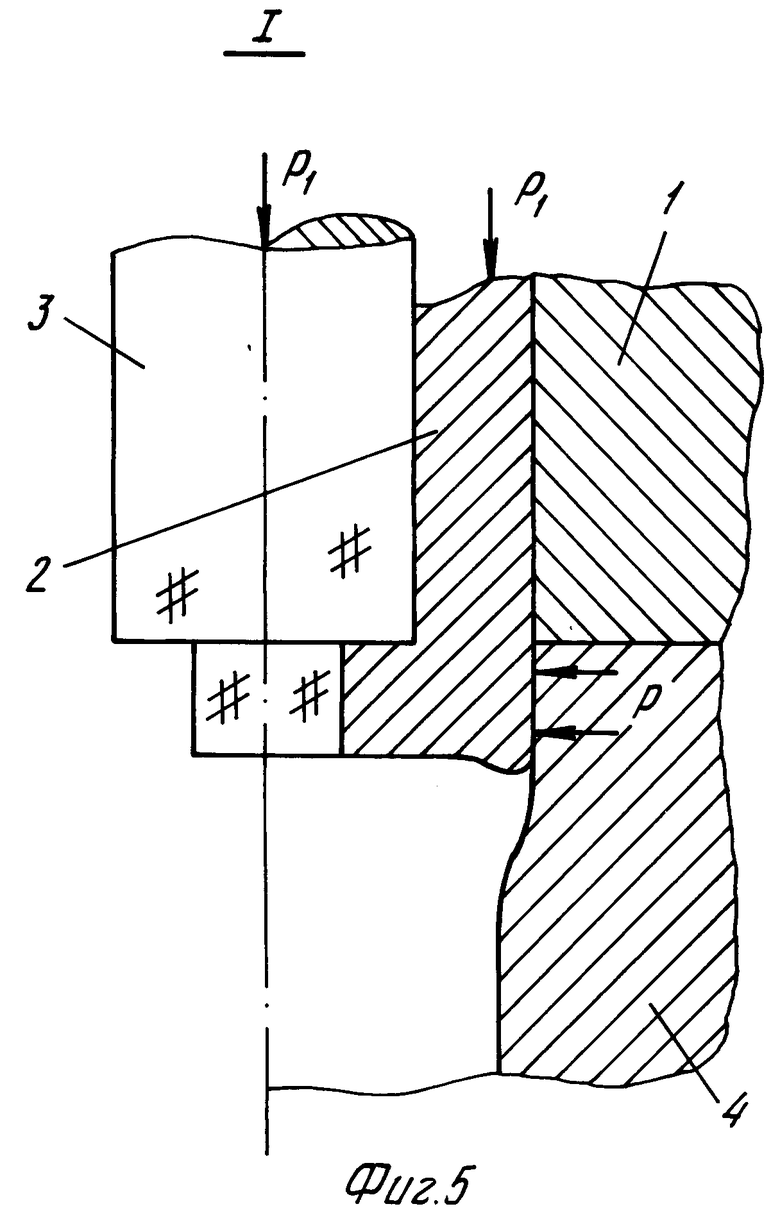

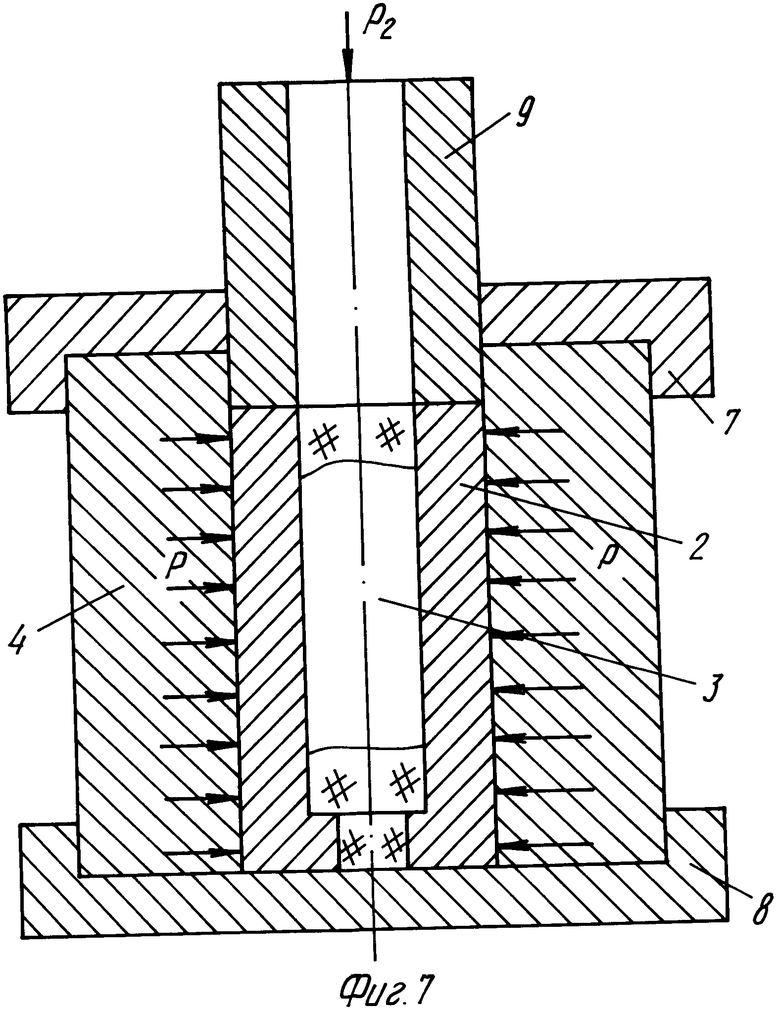

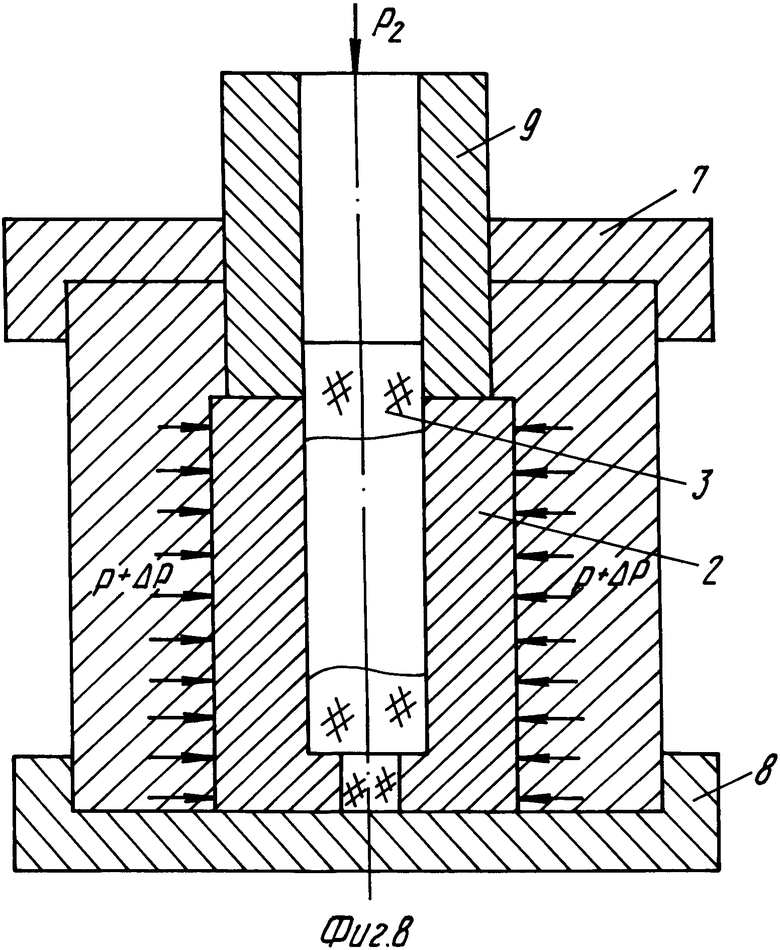

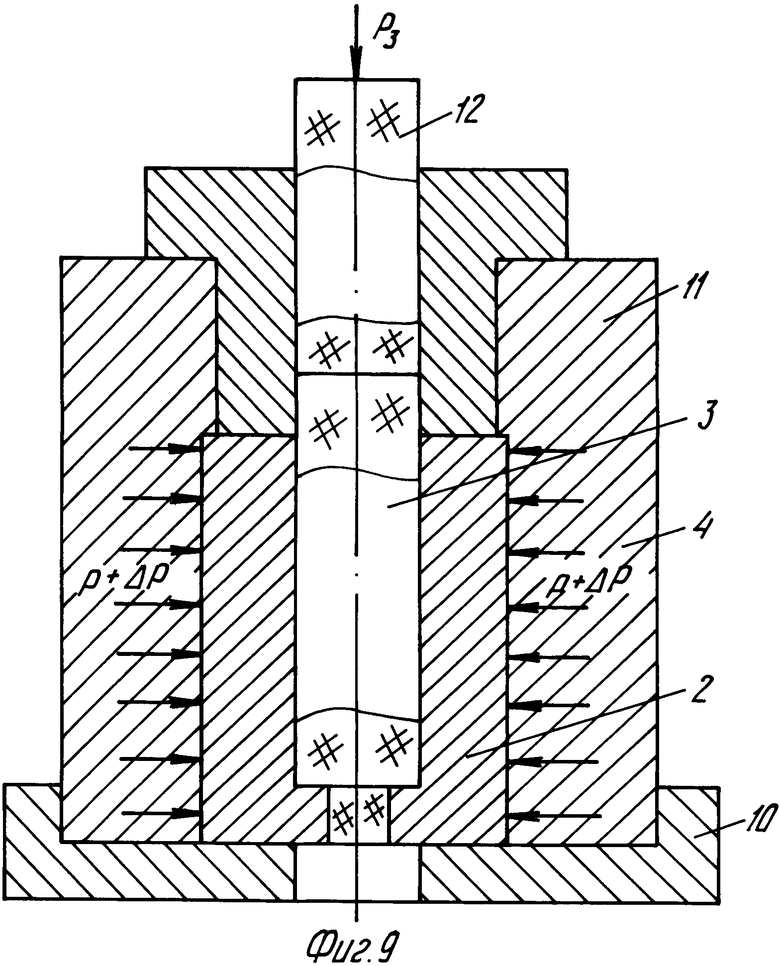

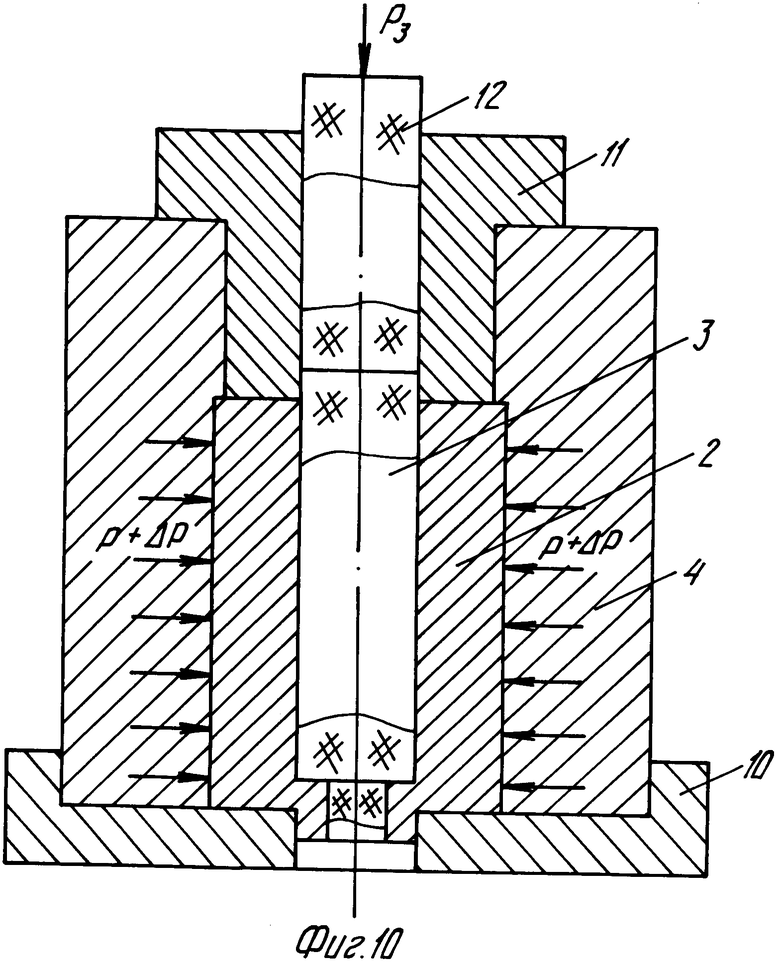

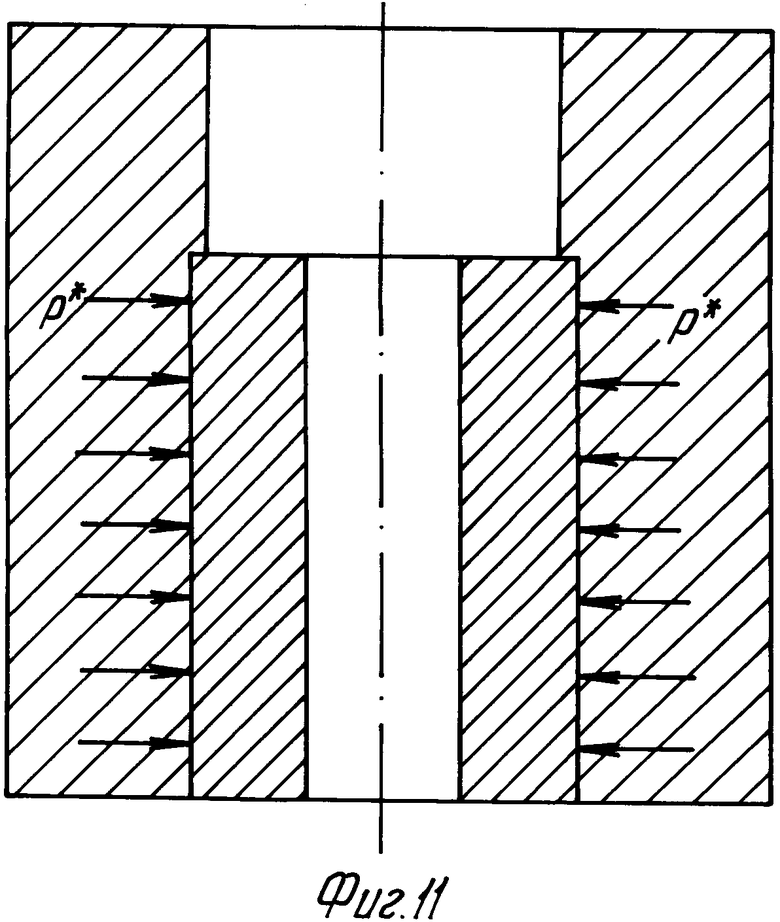

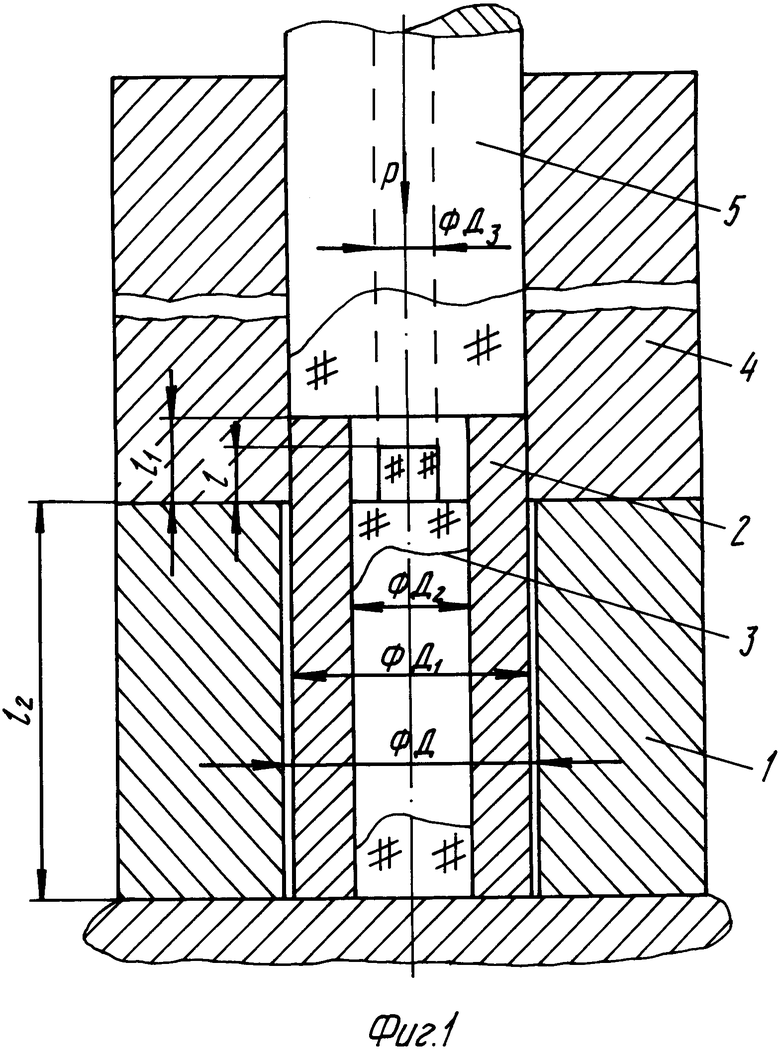

На фиг. 1 показано исходное положение заготовок и технологической оснастки перед выполнением операции первоначального фиксирования заготовок; на фиг. 2 - стадия формирования донной части на заготовке из менее прочного материала; на фиг. 3 - исходное положение заготовок и технологической оснастки перед завершающей сборкой слитка; на фиг. 4 - завершающая стадия сборки слитка с редуцированием толщины стенки заготовки из менее прочного материала (узел I на фиг. 3); на фиг. 5 - завершающая стадия сборки слитка без редуцирования толщины стенки заготовки из менее прочного материала (узел I на фиг. 3); на фиг. 6 - окончание завершающей сборки слитка; на фиг. 7 - исходное положение технологической оснастки и слитка перед выполнением радиальной необратимой деформации последнего; на фиг. 8 - окончание стадии необратимого деформирования слитка в радиальном направлении; на фиг. 9 - исходное положение слитка и технологической оснастки перед удалением донной части; на фиг. 10 - стадия удаления донной части; на фиг. 11 - составной слиток с уступом на одном из его торцов.

Вариант осуществления предлагаемого способа прессования составных слитков состоит в следующем.

Сборку составного слитка и фиксирование заготовок относительно друг друга производят в следующей последовательности.

В обойму 1 (фиг. 1) из инструментальной, например, закаленной стали У8А, имеющей сквозное отверстие диаметром Д, устанавливают втулочную заготовку 2 из менее прочного материала, например, технически чистого алюминия марки АДО. Причем внешний диаметр Д1 заготовки 2 меньше, чем диаметр Д отверстия в обойме 1, т.е. ⊘ Д1< ⊘ Д. В отверстие диаметром Д2 заготовки 2 устанавливают с минимальным зазором ступенчатый стержень 3. Геометрические размеры малой ступени стержня 3: диаметр Д3, длина l. Подчеркнем, что рабочий торец заготовки 2 располагают над торцом малой ступени стрежня 3 и рабочей поверхностью обоймы 1. На выступающую часть заготовки 2 длиной l1, большей длины l, т.е. l1 > l, с минимальным зазором по отношению к диаметру Д1 размещают втулочную заготовку 4 из прочного материала, например алюминиевого сплава марки Д16. В отверстие заготовки 4 устанавливают с минимальным зазором втулочный пуансон 5, имеющий центральное отверстие диаметром, выполненным с минимальным зазором по отношению к диаметру Д3 малой ступени стержня 3.

Особо отметим стандартную подготовку контактируемых поверхностей заготовок 2 и 4 с целью удаления жировых пятен и устранения возможных дефектов типа вмятин и т.п.

Прикладывая усилие P к рабочему торцу заготовки 2, вызывают пластическое сжатие ее материала. В результате имеют место заполнение кольцевого зазора (⊘ Д2-Д3), раздача заготовки 2 на длине, равной l2, до диаметра Д и раздача заготовки 4 на длине l до диаметра Д4. Другими словами, формирование донной части на торце заготовки 2 обуславливает появление радиальных давлений на поверхности контакта заготовок 2 и 4 (фиг. 2). Далее приступают к завершению сборки слитка, для чего технологическую оснастку переворачивают, предварительно удалив пуансон 5 (фиг. 3), и прикладывают усилие P1 к торцам заготовки 2 и стержня 3 посредством пуансона 6. Последний предварительно размещают в отверстии обоймы 7, которая центрируется по внешнему диаметру обоймы 1.

Возможны два варианта данного процесса.

1. Если ⊘ Д4 заготовки 4 меньше ⊘ Д обоймы 1 (фиг. 4), то окончательное фиксирование заготовок 2 и 4 относительно друг друга будет происходить с редуцированием степени заготовки 2. Поверхность сдвига с образующей "а, б" позволит формировать ювенильную поверхность заготовки 2.

2. Если ⊘ Д4= ⊘ Д, то окончательное фиксирование заготовок 2 и 4 относительно друг друга будет происходить без редуцирования стенок заготовки 2 (фиг. 5).

Процесс фиксирования заготовок 2 и 4 завершают на стадии (фиг. 6), когда будет иметь место совпадение их опорных поверхностей.

Далее приступают к выполнению операции необратимой раздачи слитка в радиальном направлении (фиг. 7). Для этого обойму 1 удаляют, слиток устанавливают на обойму 8 и заменяют пуансон 6 на втулочный пуансон 9. Диаметр отверстия в пуансоне 9 выполнен по посадке движения по отношению к диаметру большей ступени стержня 3.

Воздействуя усилием P2 на торец пуансона 9, вызывают его перемещение в осевом направлении. В силу замкнутости деформируемого объема обеспечивается радиальная необратимая деформация слитка, что увеличивает толщину стенки заготовки 2 и величину радиальных давлений на контактной поверхности заготовок до величины p+Δp.

Следует подчеркнуть, что приложение деформирующего усилия P2 к торцу пуансона 9 осуществляется с чередованием стадий нагрузки, разгрузки и выдержки слитка в ненагруженном состоянии.

Далее приступают к удалению донной части в слитке. С этой целью слиток устанавливают на матрицу 10, обеспечивая ее центрирование по внешнему диаметру слитка. Обойму 7 и пуансон 9 заменяют втулкой с фланцем 11, в отверстии которой размещают пуансон 12. Диаметр отверстия во втулке 11 выполняют по посадке движения по отношению к диаметру большей ступени стержня 3 (фиг. 9).

Воздействуя усилием P3 на торец пуансона 12 (фиг. 10), осуществляют отделение донной части слитка механизмом сдвига относительно режущих кромок матрицы 10.

Составной слиток (фиг. 11) предварительно напряжен, на контактной поверхности имеет место радиальное давление величиной p* и при условии формирования чистых поверхностей (за счет максимальных касательных напряжений сдвига) гарантируется образование металлических связей.

Последующий нагрев составного слитка и горячее прессование обусловят высокое качество сварки плакирующего материала с плакируемым.

Опытно-промышленная проверка разработанного способа проводилась при прессовании плакированных технически чистым алюминием марки АДО труб из алюминиевого сплава Д16. Заготовки имели следующие геометрические размеры, мм:

Из сплава Д16:

Внешний диаметр - 150

Внутренний диаметр - 65,5

Длину - 120

Из алюминия марки АДО:

Внешний диаметр - 65,0

Внутренний диаметр - 55

Длину - 100

Сборку слитков проводили на гидравлическом вертикальном прессе марки ПСУ-250. Силовые параметры: на первом этапе сборки слитка деформирующее усилие не превышало 500 кН, завершение сборки слитков проводили с усилием в пределах (400-700) кН, а радиальную раздачу слитка выполняли с усилием до 850 кН. Деформирующее усилие в последнем случае прикладывалось к заготовке из АДО с чередованием стадии разгрузки и выдержки в ненагруженном состоянии от 0,084 до 0,16 ч.

Исследовались схемы с редуцированием толщины стенки заготовки из АДО и без него. Обе схемы позволяли образовывать чистовые поверхности контакта заготовок, что подтверждено металлографическими условиями.

Нагрев слитков осуществлялся в индукционной печи до температуры 500oC.

Горячее прессование осуществляли прямым методом с подвижной иглой через коническую матрицу (угол конусности 150o) с диаметром отверстия, равным 56,0 мм, на горизонтальном гидравлическом прессе, развивающем максимальное усилие в 16 МН. Диаметр иглы составлял 48,0 мм.

Отпрессовано 17 м плакированных труб с поперечным сечением 56,0х4,0 мм.

Проведенная оценка качества сварки плакирующего и плакируемого материалов подтвердили его соответствие техническим требованиям производства.

Изобретение может быть использовано при получении нефтепроводных, нефтепромысловых труб, труб для угольной и пищевой промышленности и т.д.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРЕССОВАНИЯ СЛИТКОВ | 1995 |

|

RU2110344C1 |

| СПОСОБ ПРЕССОВАНИЯ | 1995 |

|

RU2111812C1 |

| СПОСОБ ПРЕССОВАНИЯ СЛИТКОВ | 1995 |

|

RU2078628C1 |

| СПОСОБ ПРЕССОВАНИЯ СЛИТКОВ | 1995 |

|

RU2078627C1 |

| СПОСОБ ПРЕССОВАНИЯ | 1995 |

|

RU2110345C1 |

| СПОСОБ ПРЕССОВАНИЯ | 1995 |

|

RU2115495C1 |

| СПОСОБ ПРЕССОВАНИЯ СЛИТКОВ | 1995 |

|

RU2070449C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВНЫХ ИЗДЕЛИЙ С ПРОДОЛЬНОЙ СЛОИСТОСТЬЮ | 1996 |

|

RU2111810C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВНЫХ ИЗДЕЛИЙ С ПРОДОЛЬНОЙ СЛОИСТОСТЬЮ | 1996 |

|

RU2116148C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВНЫХ ИЗДЕЛИЙ С ПРОДОЛЬНОЙ СЛОИСТОСТЬЮ | 1996 |

|

RU2115496C1 |

Изобретение относится к обработке металлов давлением, а более точно к способам изготовления составных по толщине заготовок, с целью получения труб с плакированной рабочей поверхностью. Способ изготовления составных изделий с продольной слоистостью, включающий размещение одну в другой двух пустотелых заготовок, внутренняя из которых выполнена из менее прочного материала, при котором заготовки собирают и фиксируют относительно друг друга, осуществляют нагрев составной заготовки, ее установку на иглу с последующим прессованием через коническую матрицу путем размещения в контейнере и приложения осевого сжимающего усилия к торцу составной заготовки. Новым в способе является то, что сборку составной заготовки проводят в два этапа, на первом из которых заготовку из менее прочного материала размещают в пределах части длины заготовки из более прочного материала и осуществляют их первоначальное фиксирование пластическим сжатием заготовки из менее прочного материала с формированием донной части, на втором этапе перемещают заготовку из менее прочного материала в осевом направлении до завершения сборки в условиях максимальных касательных контактных напряжений на поверхности раздела заготовок, после чего производят окончательное фиксирование заготовок, нагружая осевым сжимающим усилием заготовку из менее прочного материала с обеспечением радиальной необратимой деформации составной заготовки с образованием уступа на одном из ее торцов, после чего донную часть удаляют, а при установке составной заготовки на иглу ее располагают уступом в противоположную сторону от пресс-шайбы, причем завершение сборки составной заготовки производят без редуцирования толщины стенки заготовки из менее прочного материала или завершение сборки составной заготовки производят с редуцированием толщины стенки заготовки из менее прочного материала, а также окончательное фиксирование заготовок осуществляют, нагружая осевым сжимающим усилием заготовку из менее прочного материала, с чередованием стадий пластического деформирования обрабатываемого материала со стадиями его разгрузки и выдержки в ненагруженном состоянии. Способ обеспечивает, качественную сварку материалов. 3 з.п.ф-лы, 11 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Гильденгорн М.С | |||

| и др | |||

| Цветная металлургия, 1963, N 11, с.35 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| В.К.Король и др | |||

| Основы технологии производства многослойных металлов | |||

| - М.: Металлургия, 1970, с | |||

| Джино-прядильная машина | 1922 |

|

SU173A1 |

Авторы

Даты

1998-05-27—Публикация

1996-01-10—Подача