Изобретение относится к обработке металлов давлением, а более точно к способам изготовления составных по толщине заготовок с продольной слоистостью для получения труб с плакированной рабочей поверхностью.

Известен способ прессования составных по толщине заготовок, полученных кристаллизацией плакирующего металла относительно боковой поверхности втулки из плакируемого металла в процессе полунепрерывного литья, при котором заготовку нагревают, размещают на игле, устанавливают в контейнер и прикладывают к ее торцу осевое сжимающее усилие [1].

К недостаткам известного способа следует отнести:

высокую трудоемкость получения составных заготовок литьем;

определенную непредсказуемость процесса образования соединения в паре: твердая фаза - жидкая фаза, что в конечном итоге отражается на механических свойствах изделий.

Известен также способ изготовления составных изделий с продольной слоистостью, включающий размещение одну в другой двух пустотелых заготовок, внутренняя из которых выполнена из менее прочного материала, при котором заготовки собирают и фиксируют относительно друг друга, осуществляют нагрев составной заготовки, ее установку на иглу с последующим прессованием через коническую матрицу путем размещения в контейнере и приложения осевого сжимающего усилия к торцу составной заготовки [2].

Главным недостатком известного способа является возможная несвариваемость обрабатываемых материалов в процессе прессования изделия, так как в процессе сборки составных заготовок не предусматриваются технологические мероприятия, обеспечивающие разрушение окисных пленок на поверхности раздела заготовок, формирование ювенильных (чистых) поверхностей путем сдвиговых деформаций и т.д.

Задачей изобретения является разработка такого способа изготовления составных заготовок, который гарантировал бы сварку обрабатываемых материалов, что обуславливало бы требуемое качество плакированных труб (минимальную разнотолщинность плакирующего слоя, повышенные коррозионные и иные свойства рабочей поверхности и т.д.).

Технический результат достигается тем, что в способе изготовления составных изделий с продольной слоистостью, включающем размещение одну в другой двух пустотелых заготовок, внутренняя из которых выполнена из менее прочного материала, при котором заготовки собирают и фиксируют относительно друг друга, осуществляют нагрев составной заготовки, ее установку на иглу с последующим прессованием через коническую матрицу путем размещения в контейнере и приложения осевого сжимающего усилия к торцу составной заготовки, согласно изобретению при сборке составной заготовки одну из заготовок размещают в пределах части длины другой заготовки, прикладывают осевое сжимающее усилие к торцу заготовки из менее прочного материала с формированием утолщения, обращенного в сторону контактной поверхности, после чего, перемещая заготовку из более прочного материала в осевом направлении в условиях активного трения, производят перемещение утолщения относительно сопрягаемой поверхности заготовки из менее прочного материала.

Осуществление предлагаемого способа изготовления составных изделий с продольной слоистостью позволяет обеспечить требуемое качество плакированных труб и в первую очередь высококачественную сварку плакирующего материалов.

Это объясняется тем, что реализуется схема передачи внешнего усилия на этапе фиксирования заготовок относительно друг друга, при которой в условиях активного трения интенсифицируется пластическое течение в тонких приповерхностных слоях собираемых заготовок, улучшаются условия разрушения и выноса за пределы контакта окисных пленок. Пластическая деформация обрабатываемых материалов при этом обеспечивает облегченные условия активации, когда в соединение вступают не их окислы, а непосредственно поверхности чистых материалов.

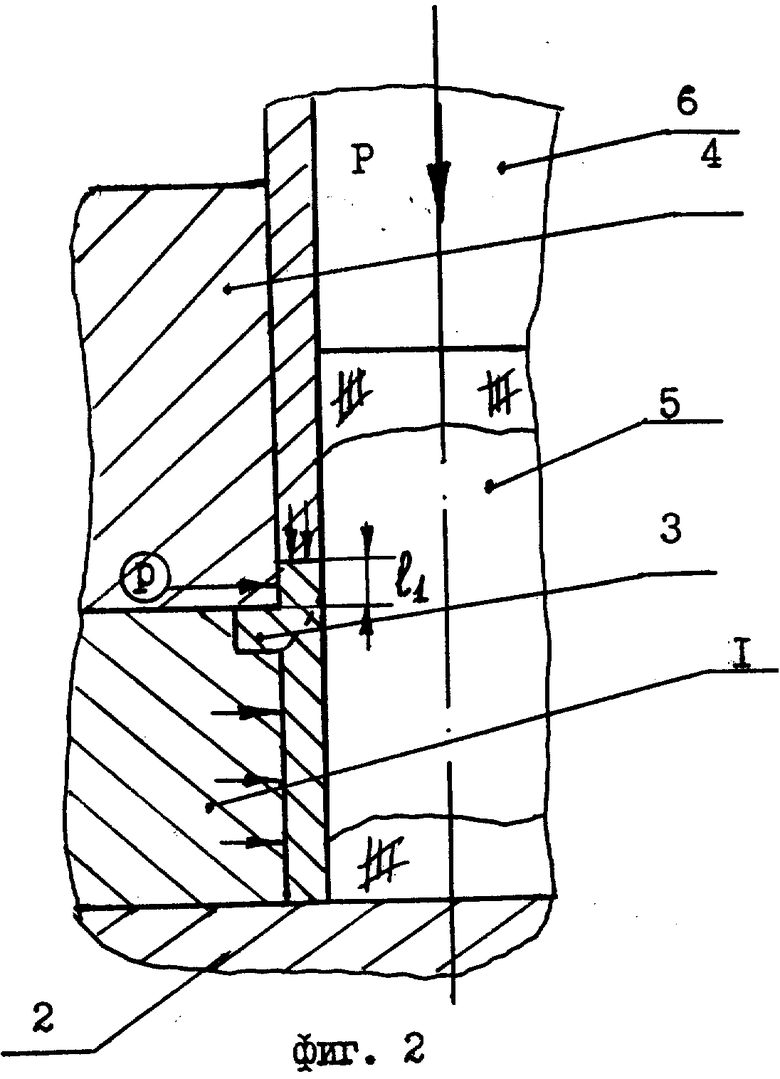

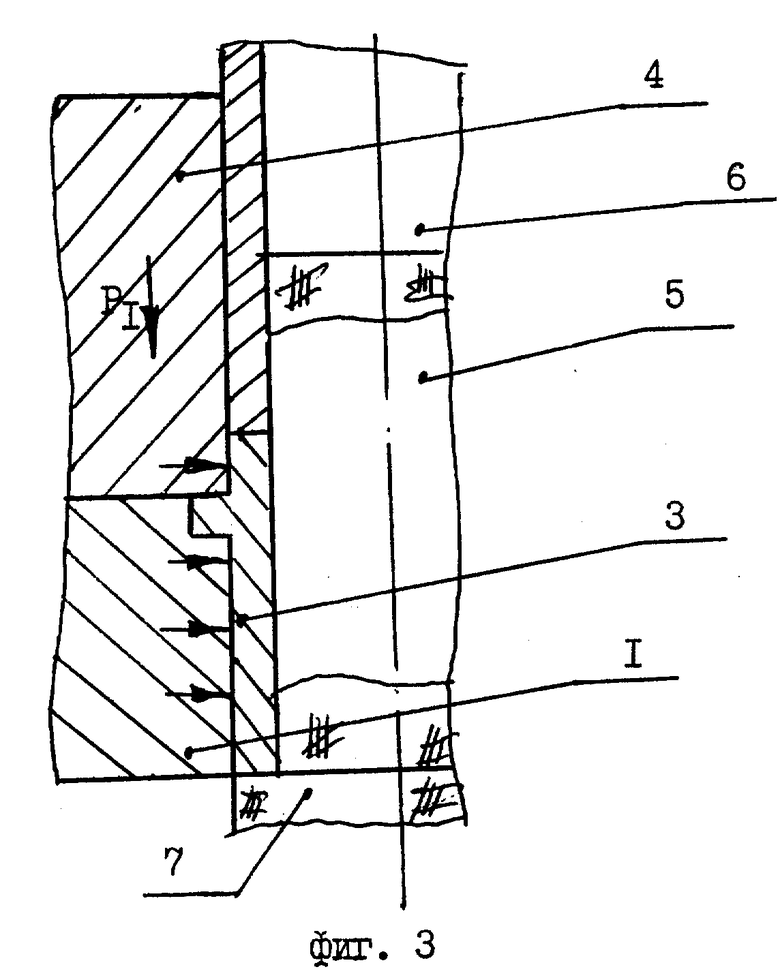

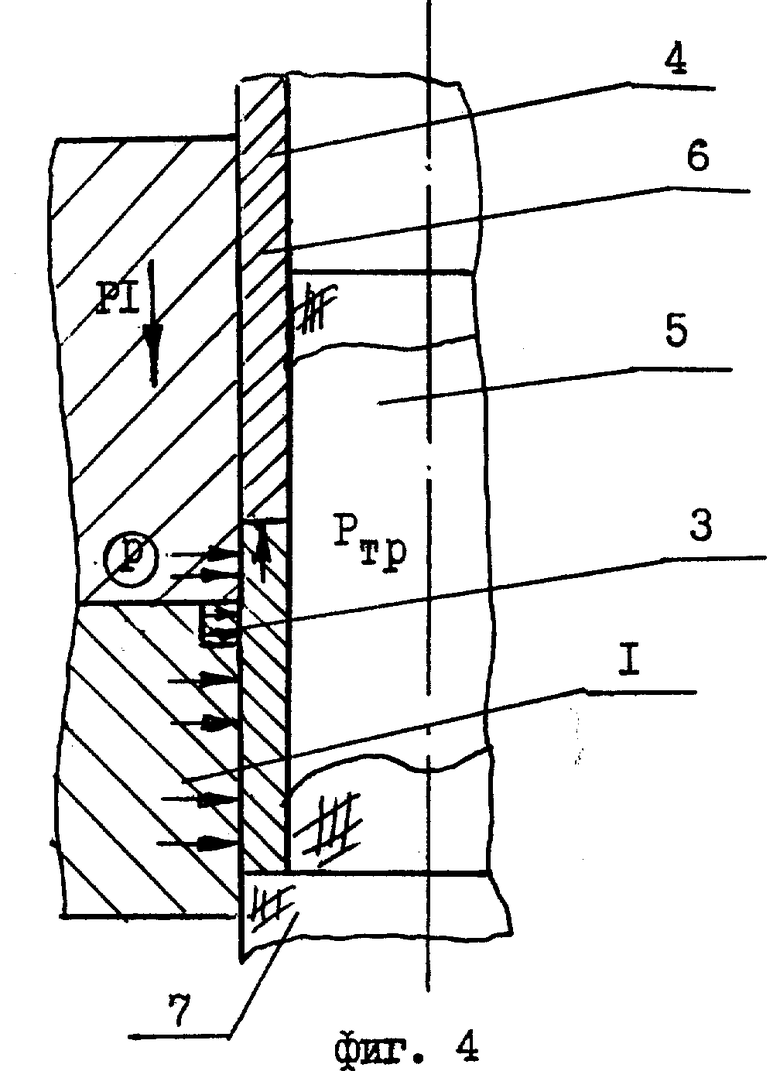

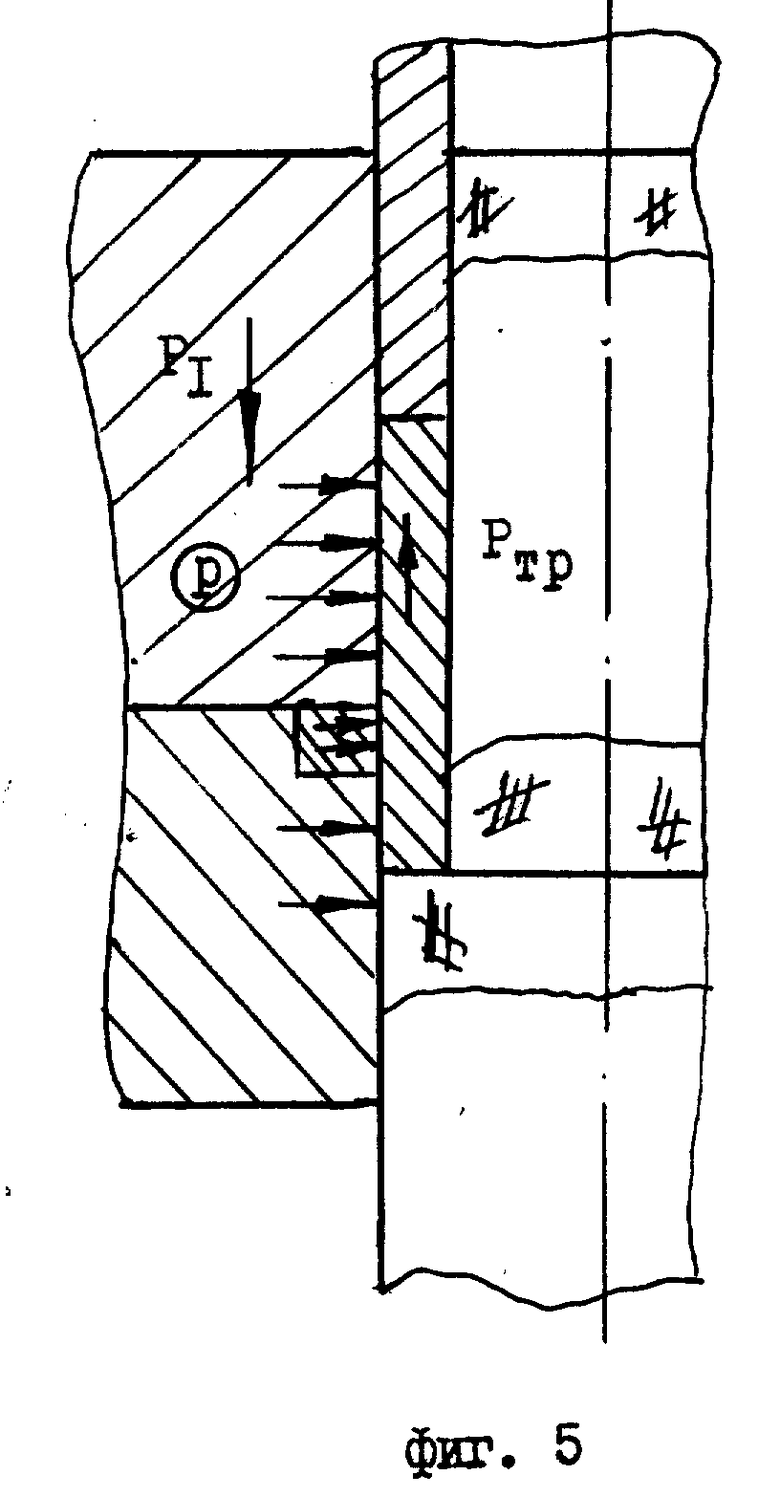

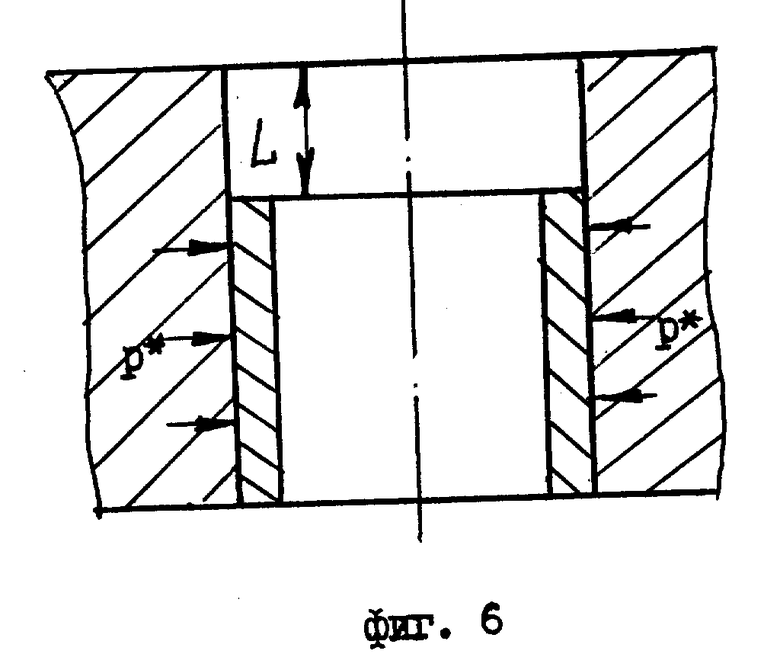

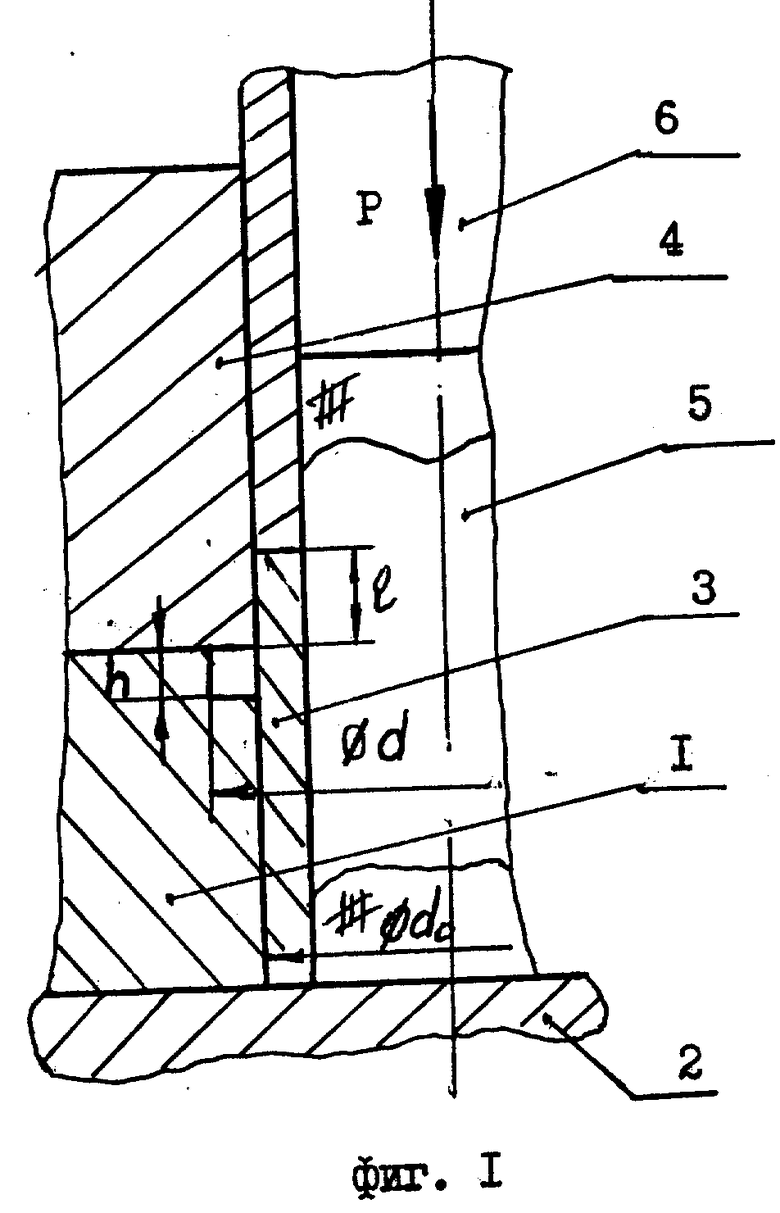

На фиг. 1 показано исходное положение собираемых заготовок и технологической оснастки перед формированием утолщения; на фиг. 2 - окончание стадии формирования утолщений на заготовке из плакирующего материала; на фиг. 3 - исходное положение заготовок в штамповой оснастки перед перемещением заготовки из более прочного материала; на фиг. 4 - окончание стадии отделения утолщения от заготовки из менее прочного материала; на фиг. 5 - стадия перемещения утолщения относительно сопрягаемой поверхности заготовки из менее прочного материала; на фиг. 6 - составное изделие.

Вариант осуществления предлагаемого способа изготовления составных изделий состоит в следующем.

Обойму 1 с центральным отверстием диаметром dо, имеющую на рабочем торце кольцевое углубление диаметром d и глубиной h, устанавливают на плиту 2. В отверстие обоймы 1 с минимальным зазором устанавливают заготовку 3 из менее прочного материала, например алюминия марки АДО. При этом свободный торец заготовки 3 располагают от рабочего торца обоймы 1, содержащего кольцевое углубление, на расстоянии l. На выступающей части заготовки 3 с опиранием на рабочий торец обоймы 1 размещают пустотелую заготовку 4 из более прочного материала, например алюминиевого сплава марки Д16. Зазор между заготовками 3 и 4 в пределах длины l выполняют минимальным. Далее в отверстие заготовки 3 устанавливают минимальным зазором стержень 5, имеющий длину, превышающую длину заготовки 3. В зазоре между заготовкой 4 и стержнем 5 размещают втулочный пуансон 6 с опиранием на свободную торцевую поверхность заготовки 3 (фиг. 1).

Перед сборкой составного изделия контактирующие поверхности заготовок 3 и 4 проходят стандартную подготовку, способствующую удалению жировых пятен, грязи и т.д.

При воздействии усилием p на втулочный пуансон 6 вызывают его перемещение в направлении обоймы 1. Создаваемые в заготовке 3 под торцем пуансона 6 осевые сжимающие напряжения вызывают пластическое течение (поверхность сдвига показана пунктиром) обрабатываемого материала в свободный объем кольцевого углубления обоймы 1, тем самым формируя утолщение, обращенное в сторону контактной поверхности заготовок 3 и 4. на конечной стадии процесса формирования утолщения имеет место раздача заготовки 4 на длине l1, возникающее нормальное давление p обуславливает и появление сил трения Pтр (фиг. 2).

Отметим, что форма утолщения может быть самой разнообразной: кольцевой, винтовой, наклонной к вертикальной оси и т.д.

Стадии формирования утолщения предшествует стадия заполнения зазора между заготовками 3 и 4, заготовкой 3 и обоймой 1.

Далее плиту 2 заменяют на стержень 7 с внешним диаметром, выполненным по посадке движения по отношению к внутреннему диаметру обоймы 1. После этого прикладывают осевое усилие P1 к заготовке 4 (фиг. 3).

Движение заготовки 4 относительно заготовки 3 на первом этапе приводит к отделению утолщения от заготовки 3 с последующим его перемещением относительно сопрягаемой поверхности заготовки 3 с заготовкой 4. При этом силы трения, возникающие между заготовками 3 и 4 по поверхности их контакта, направлены в сторону заготовки 4. Другими словами, размещение заготовки 3 в заготовке 4 происходит в условиях активных сил трения. Последнее, способствуя разрушению окисных пленок и их выносу с поверхности контакта между заготовками 3 и 4, обеспечивает удаление воздуха из ее микрообъемов и формирует условия для образования металлических связей (фиг. 4, 5).

Изготовленное составное изделие (фиг. 6) имеет на одном из торцов уступ глубиной L и результирующее поле радиальных давлений P на контактной поверхности (с учетом разгрузки заготовок).

Далее производится нагрев составного изделия и его прессование, причем изделие устанавливают на иглу, обращая уступ в сторону матрицы.

Опытно-промышленная проверка разработанного способа проводилась при прессовании плакированных технически чистым алюминием марки АДО труб из алюминиевого сплава Д16. Заготовки имели следующие геометрические размеры, мм:

Из сплава Д16

Внешний диаметр - 165

Внутренний диаметр - 65,5

Длина - 120

Из алюминия марки АДО

Внешний диаметр - 65,0

Внутренний диаметр - 55,0

Длина - 100,0

Сборку проводили на гидравлическом вертикальном прессе модели ПСУ-250. Формирование утолщения выполняли путем приложения осевого усилия в диапазоне 0,3 - 0,4 Мн. Осевое перемещение заготовки из плакируемого материала осуществляли с усилием 0,8 - 0,85 Мн.

Нагрев изделий выполняли в индукционной печи до температуры 380oC.

Горячее прессование осуществляли прямым методом с подвижной иглой через коническую матрицу (угол конусности 150oC) с диаметром отверстия, равным 56,0 мм, на горизонтальном гидравлическом прессе, развивающим максимальное усилие в 16 Мн. Диаметр иглы составлял 48,0 мм.

Отпрессовано более 25,0 м плакированных труб с поперечным сечением 58,0 • 4,0 мм.

Проведенная оценка качества сварки плакирующего и плакируемого материалов подтвердила его соответствие техническим требованиям производства.

Изобретение может быть использовано при получении нефтепроводных, нефтепромысловых труб, труб для угольной и пищевой промышленности и т.д.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВНЫХ ИЗДЕЛИЙ С ПРОДОЛЬНОЙ СЛОИСТОСТЬЮ | 1996 |

|

RU2116148C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВНЫХ ИЗДЕЛИЙ С ПРОДОЛЬНОЙ СЛОИСТОСТЬЮ | 1996 |

|

RU2115497C1 |

| СПОСОБ ПРЕССОВАНИЯ | 1995 |

|

RU2111812C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВНЫХ ИЗДЕЛИЙ С ПРОДОЛЬНОЙ СЛОИСТОСТЬЮ | 1996 |

|

RU2111809C1 |

| СПОСОБ ПРЕССОВАНИЯ | 1995 |

|

RU2115495C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВНЫХ ИЗДЕЛИЙ С ПРОДОЛЬНОЙ СЛОИСТОСТЬЮ | 1996 |

|

RU2115496C1 |

| СПОСОБ ПРЕССОВАНИЯ СЛИТКОВ | 1995 |

|

RU2078628C1 |

| СПОСОБ ПРЕССОВАНИЯ СЛИТКОВ | 1995 |

|

RU2110344C1 |

| СПОСОБ ПРЕССОВАНИЯ | 1995 |

|

RU2110345C1 |

| СПОСОБ ПРЕССОВАНИЯ СЛИТКОВ | 1995 |

|

RU2070449C1 |

Изобретение относится к обработке металлов давлением, а более точно к способам изготовления составных по толщине заготовок, с целью получения труб с плакированной рабочей поверхностью. Способ изготовления составных изделий с продольной слоистостью, включающий размещение одну в другой двух пустотелых заготовок, внутренняя из которых выполнена из менее прочного материала, при котором заготовки собирают и фиксируют относительно друг друга, осуществляют нагрев составной заготовки, ее установку на иглу с последующим прессованием через коническую матрицу путем размещения в контейнере и приложения осевого сжимающего усилия к торцу составной заготовки. Новым в способе является то, что при сборке составной заготовки одну из заготовок размещают в пределах части длины другой заготовки, прикладывают осевое сжимающее усилие к торцу заготовки из менее прочного материала с формированием утолщения, обращенного в сторону контактной поверхности, после чего, перемещая заготовку из более прочного материала в осевом направлении в условиях активного трения, производят перемещение утолщения относительно сопрягаемой поверхности заготовки из менее прочного материала. Способ обеспечивает качественную сварку материалов. 6 ил.

Способ изготовления составных изделий с продольной слоистостью, включающий размещение одну в другой двух пустотелых заготовок, внутренняя из которых выполнена из менее прочного материала, при котором заготовки собирают и фиксируют друг относительно друга, осуществляют нагрев составной заготовки, ее установку на иглу с последующим прессованием через коническую матрицу путем размещения в контейнере и приложения осевого сжимающего усилия к торцу составной заготовки, отличающийся тем, что при сборке составной заготовки одну из заготовок размещают в передней части длины заготовки, прикладывают осевое сжимающее усилие к торцу заготовки из менее прочного материала с формированием утолщения, обращенного в сторону контактной поверхности, после чего, перемещая заготовку из более прочного материала в осевом направлении в условиях активного трения, производят перемещение утолщения относительно сопрягаемой поверхности заготовки из менее прочного материала.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Гильденгорн М.С | |||

| и др | |||

| Цветная металлургия, 1963, N 11, c.35 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Король В.К | |||

| и др | |||

| Основы технологии производства многослойных металлов | |||

| Кинематографический аппарат | 1923 |

|

SU1970A1 |

Авторы

Даты

1998-05-27—Публикация

1996-08-28—Подача