Изобретение относится к ядерной технике, в частности к конструкциям тепловыделяющих сборок (ТВС) ядерных реакторов водо-водяного типа (например типа ВВЭР-440).

Известны конструкции ТВС, содержащие твэлы, концевые детали и чехол, у которых чехол крепится к концевым деталям винтами с конической головкой (1), к недостаткам которых относятся невысокая надежность соединения и низкая технологичность ввиду применения для обработки посадочных мест под головку винта в чехле режущего инструмента.

Наиболее близким по технической сущности к заявляемому устройству является выбранная в качестве прототипа тепловыделяющая сборка (2), содержащая твэлы, концевые детали и чехол, соединенный с концевыми деталями посредством установленных законтренных винтов с конусными головками, под которые в чехле выполнены посадочные места в виде конических отверстий, а контровка винта выполнена сваркой после осадки головки винта, например молотком, через вырез в конической поверхности посадочного места под головку винта чехла. Контур этого выреза ограничен частью окружности с центром, не совпадающим с центром первого отверстия, и двумя касательными к этим окружностям. Головка винта при этом расположена заподлицо с наружной поверхностью чехла.

Недостатки указанной конструкции заключаются в следующем.

1. Сложность контровки сваркой из-за зазора между головкой винта и концевой деталью, равного по величине толщине листа чехла (осадка молотком головки винта нежелательна по причине разрушения таблеток топлива в твэлах).

2. Несимметричность нагружения формообразующего пуансона при формовке конического посадочного места под головку винта в чехле, что приводит к изгибу или поломке направляющего его стержня.

3. Значительная величина усилия, требуемого для формовки конического посадочного места в чехле, что может повлечь за собой деформацию концевой детали во время формовки.

Устранение перечисленных недостатков является задачей изобретения.

Техническим результатом изобретения является обеспечение технологичности и надежности контровки винта, а также создание конструкции посадочного места под головку винта в чехле, позволяющей обеспечить симметричное нагружение формообразующего пуансона и снижение усилия формовки.

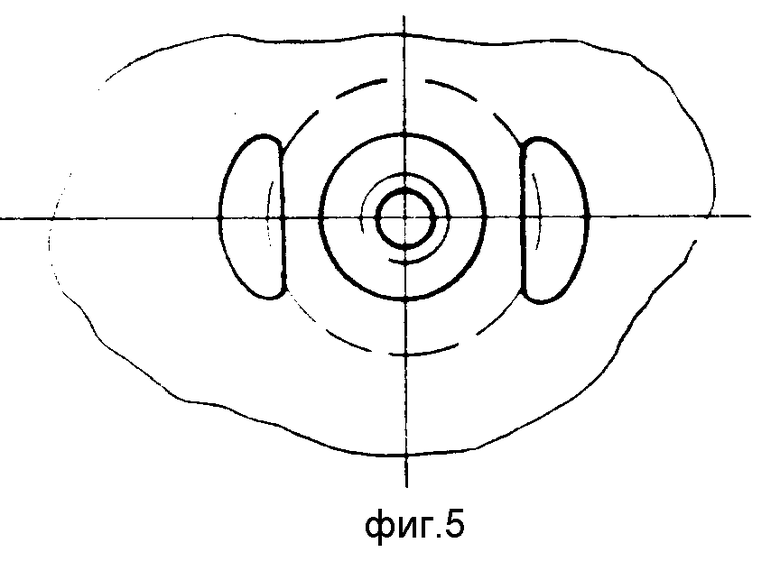

Указанный технический результат согласно изобретению достигается тем, что плоскость головки винта утоплена ниже плоскости наружной поверхности грани чехла, для контровки винта на концевую деталь в чехле выполнено одно или два дополнительных отверстия, симметрично расположенных относительно центра отверстия под резьбовую часть винта, а сама контровка выполнена путем приварки к головке винта и к концевой детали проволоки, например сварочной, или пластины в любом одном или в обоих дополнительных отверстиях.

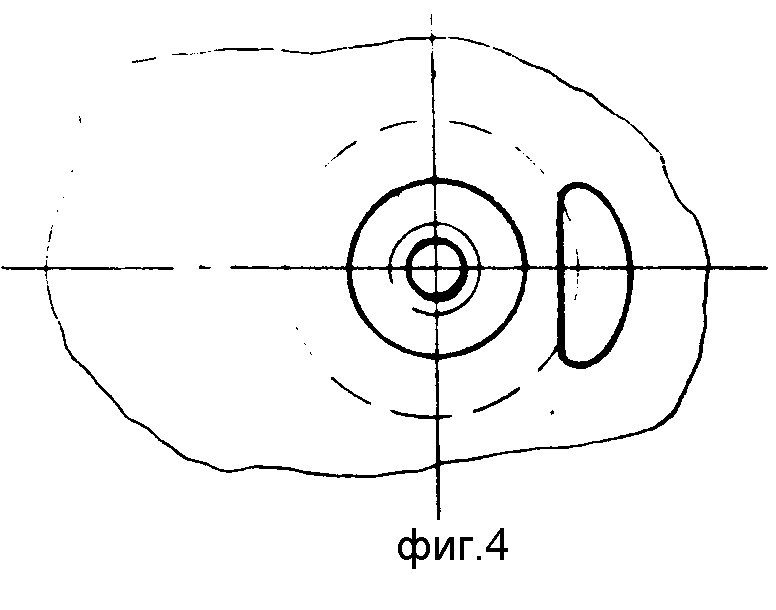

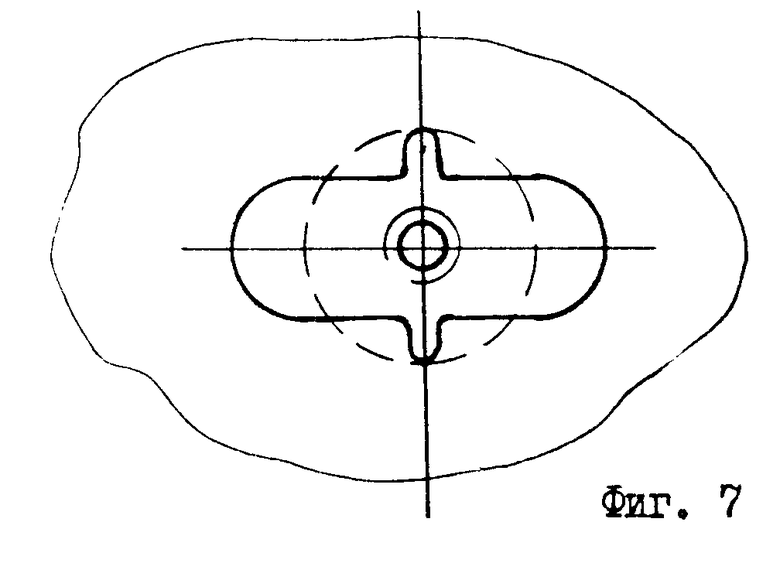

Для достижения снижения усилия формовки посадочного места под головку винта согласно изобретению отверстия для контровки и отверстие под резьбовую часть винта соединены между собой, образуя одно отверстие с фасонным контуром, конфигурация которого симметрична относительно двух взаимно-перпендикулярных осей.

Сопоставительный анализ с прототипом показывает, что заявляемое техническое решение отличается тем, что плоскость головки винта утоплена ниже плоскости наружной поверхности грани чехла, для контровки винта на концевую деталь в чехле выполнено дополнительное отверстие, а сама контровка выполнена путем приварки к головке винта и к концевой детали проволоки, например сварочной, или пластины, или для контровки винта в чехле выполнены два дополнительных отверстия, симметрично расположенных относительно центра отверстия под резьбовую часть винта, а сварка выполнена в любом одном или во всех дополнительных отверстиях, или отверстиях для контровки и отверстие под резьбовую часть винта соединены между собой, образуя одно отверстие с фасонным контуром, или количество дополнительных отверстий больше двух, и наружный по отношению к центру отверстия под резьбовую часть винта контур по крайней мере некоторых из них не выходит за пределы контура головки винта. Таким образом, заявляемая конструкция ТВС соответствует критерию "новизна".

Сравнение заявляемого решения не только с прототипом, но и с другими техническими решениями в данной области техники не позволит выявить в них признаки, отличающие заявляемое решение от прототипа, что позволяет сделать вывод о соответствии критерию "изобретательский уровень".

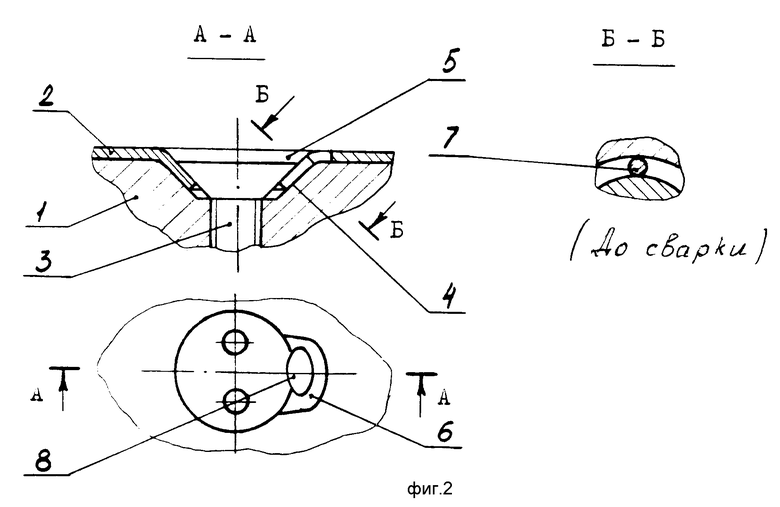

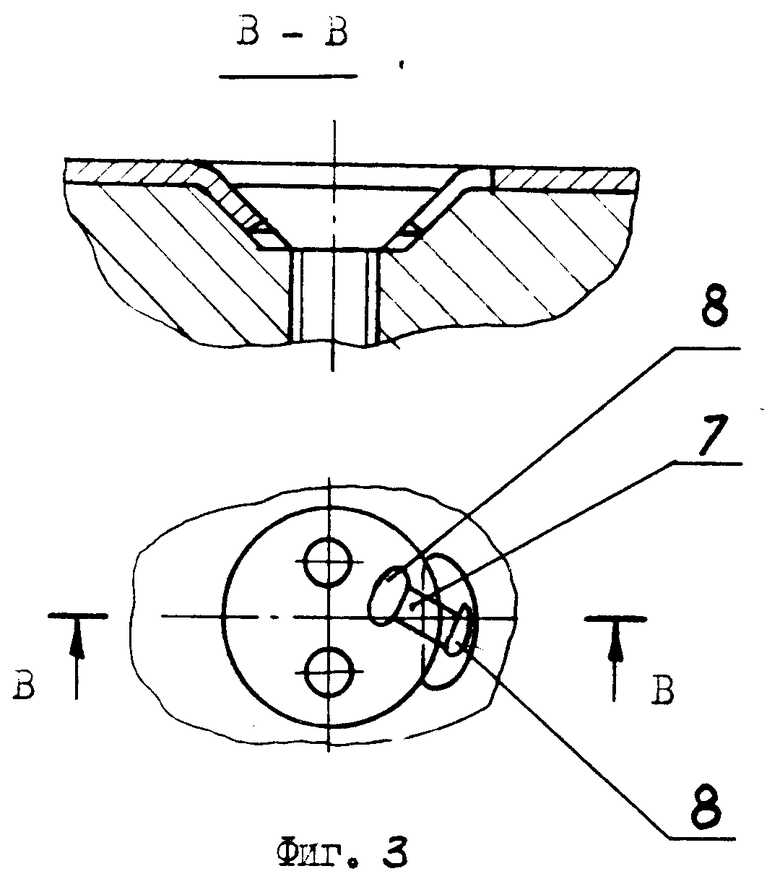

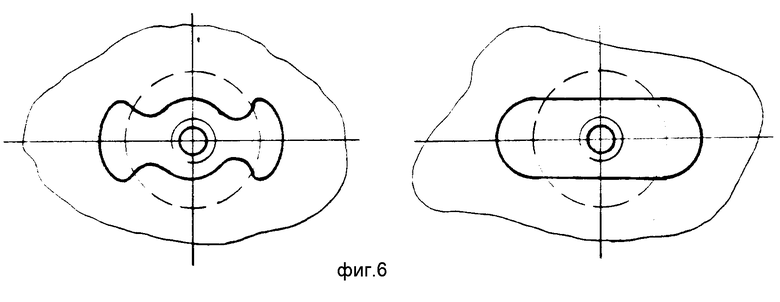

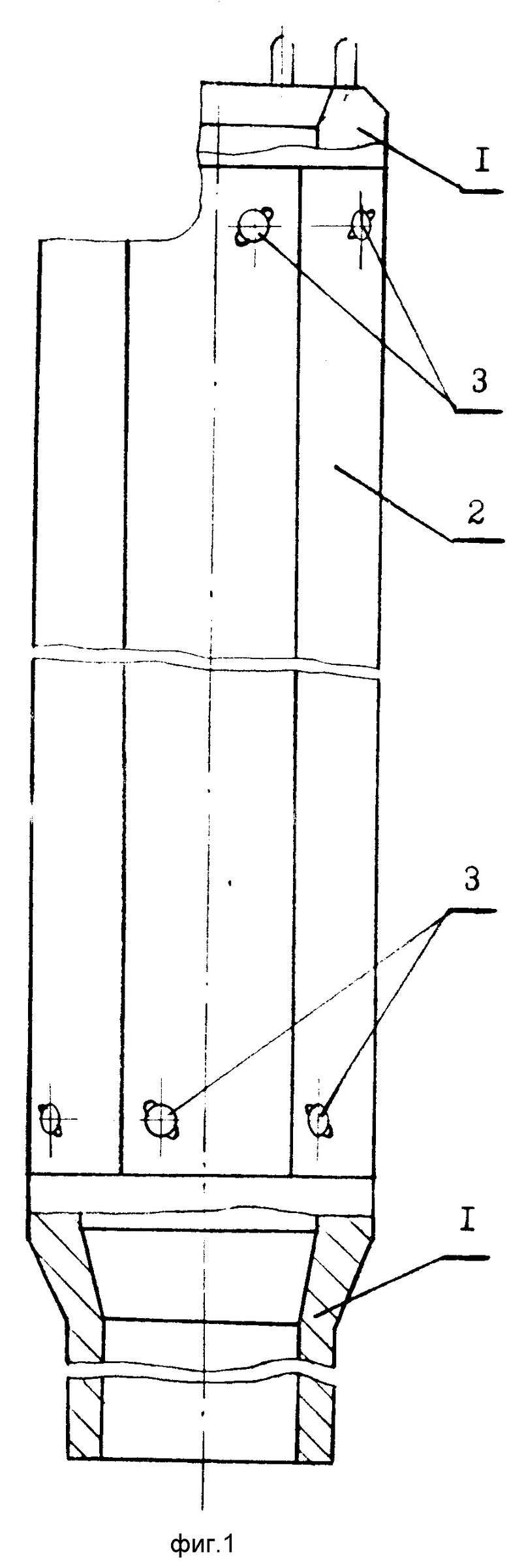

На фиг. 1 представлен внешний вид ТВС; на фиг. 2 и фиг. 3 необходимые виды и разрезы предлагаемой конструкции; на фиг. 4-7 форма предлагаемых отверстий согласно изобретению.

Цифрами обозначены: 1 концевая деталь, 2 чехол, 3 винт, 4 - посадочное место под винт в концевой детали, 5 посадочное место под винт в чехле, 6 дополнительное отверстие под контровку, 7 проволока, 8 сварка.

Изобретение осуществляется следующим образом: концевая деталь 1 устанавливается в чехол 2, производится формовка посадочного места под головку винта в чехле, после чего винт 3 вворачивается в резьбовое отверстие концевой детали и конической головкой прижимает к посадочному месту 4 концевой детали посадочное место 5 чехла и через дополнительное отверстие 6 в чехле с использованием проволоки 7 контрится к концевой детали сваркой 8.

Использование данного изобретения позволяет повысить технологичность, надежность и качество соединения чехла ТВС с концевой деталью и снизить металлоемкость конструкции ТВС за счет уменьшения толщины листа материала, из которого изготавливается чехол. Предложенная конструкция ТВС может быть осуществлена при серийном выпуске данных изделий во второй половине 1994 года.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛОВЫДЕЛЯЮЩАЯ СБОРКА ЯДЕРНОГО РЕАКТОРА | 1998 |

|

RU2133511C1 |

| СПОСОБ СОЕДИНЕНИЯ ЧЕХЛА ТВС С КОНЦЕВОЙ ДЕТАЛЬЮ | 1998 |

|

RU2141136C1 |

| ТЕПЛОВЫДЕЛЯЮЩАЯ СБОРКА ЯДЕРНОГО РЕАКТОРА | 2013 |

|

RU2542324C1 |

| ТЕПЛОВЫДЕЛЯЮЩАЯ СБОРКА ЯДЕРНОГО РЕАКТОРА | 1992 |

|

RU2088982C1 |

| ТЕПЛОВЫДЕЛЯЮЩАЯ СБОРКА ЭНЕРГЕТИЧЕСКОГО ЯДЕРНОГО РЕАКТОРА | 2001 |

|

RU2208252C2 |

| ТЕПЛОВЫДЕЛЯЮЩАЯ СБОРКА ЯДЕРНОГО РЕАКТОРА | 1997 |

|

RU2143755C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ СБОРОК ЯДЕРНОГО РЕАКТОРА (ВАРИАНТЫ) | 2001 |

|

RU2215632C2 |

| СПОСОБ СОЕДИНЕНИЯ ЧЕХЛА ТЕПЛОВЫДЕЛЯЮЩЕЙ СБОРКИ С КОНЦЕВОЙ ДЕТАЛЬЮ | 1992 |

|

RU2019379C1 |

| ТЕПЛОВЫДЕЛЯЮЩАЯ СБОРКА ЯДЕРНОГО РЕАКТОРА | 1995 |

|

RU2079170C1 |

| АВТОМАТИЗИРОВАННАЯ ЛИНИЯ СБОРКИ ТВЭЛ ДЛЯ ЭНЕРГЕТИЧЕСКИХ ЯДЕРНЫХ РЕАКТОРОВ ТИПА БН | 1994 |

|

RU2094866C1 |

Сущность: выполнение соединения кольцевой детали 1 тепловыделяющей сборки с чехлом 2 осуществлено при помощи винта 3 с потайной головкой. Плоскость головки винта утоплена ниже плоскости наружной поверхности грани чехла. Для контровки на концевую деталь в чехле выполнено дополнительное отверстие, а сама контровка выполнена путем приварки к головке винта и к концевой детали сварочной проволоки или пластины. 1 з.п. ф-лы, 7 ил.

| Ушаков Г.Н | |||

| Технологические каналы и тепловыделяющие элементы ядерных реакторов | |||

| - М.: Энергоиздат, 1981 | |||

| Дементьев Б.А | |||

| Ядерные энергетические реакторы | |||

| - М.: Энергомашиностроение, 1990, с | |||

| Способ сопряжения брусьев в срубах | 1921 |

|

SU33A1 |

| Способ крашения тканей | 1922 |

|

SU62A1 |

Авторы

Даты

1997-10-10—Публикация

1994-08-02—Подача