Изобретение относится к пищевой, химической, нефтехимической промышленности, строительству, энергетике и к транспорту и может быть использовано при производстве консервов и других пищевых продуктов, в том числе и концентрированных, при получении новых веществ и материалов, в том числе химическими методами, включающими синтез или деструкцию, при разложении нефти с целью повышения выхода моторного топлива и уменьшения отходов, при утилизации нефтяных остатков и разлитых нефтепродуктов, при получении новых видов топлива, для сокращения энергозатрат и времени разгрузки мазута и т.п. веществ, для расширения применения трубопроводного транспорта, для снижения расхода топлива в двигателях, для упрочнения материалов и создания новых строительных материалов, при производстве разного рода растворов, суспензий и эмульсий, т.е. везде, где при сохранении окружающей среды требуется дешевый, экономичный гомогенизатор.

В основу изобретения поставлена задача создания протирочной машины и способа ее использования, в которой совмещаются процессы протирания и гомогенизации, а также смешения, растворения, химического реагирования, деструкции или синтеза, эмульгирования и отделения твердых включений, что обеспечивает минимальные энергозатраты и отходы, за счет чего снижается себестоимость продукции. Существенное увеличение скорости протирания и сопровождающих его динамических явлений приводит не только к эффективному измельчению, но и разрушению структуры частиц, т.е. гомогенизации продукта, обеспечивающей эти эффекты.

Поставленная задача решается тем, что в протирочной машине, содержащей привод, корпус с линиями ввода сырья и вывода продукта, в котором установлены с возможностью вращения перфорированный барабан и бичи, согласно изобретению бичи и барабан установлены с возможностью вращения в противоположных направлениях посредством привода, а корпус выполнен герметичным.

Протирочная машина, у которой согласно изобретению поверхности бичей и барабана либо выполнены из веществ, являющихся катализаторами реакций, либо покрыты этими веществами.

Протирочная машина, у которой согласно изобретению вещества выбраны из класса алюмосиликатов.

Протирочная машина, которая согласно изобретению дополнительно снабжена соплом и не менее чем одним регулятором расхода.

Протирочная машина, у которой согласно изобретению сопло не пересекает перфорацию барабана.

Протирочная машина, у которой согласно изобретению сопло установлено соосно барабану, а расстояние между отверстием сопла и бичами минимально.

Протирочная машина, которая согласно изобретению дополнительно содержит не менее одного затвора.

Протирочная машина, у которой согласно изобретению затвор выполнен в виде регулятора уровня и расположен на линии вывода продукта ниже перфорации барабана.

Протирочная машина, у которой согласно изобретению регулятор уровня выполнен в виде поплавкового клапана.

Протирочная машина, которая согласно изобретению дополнительно содержит источник тепла и устройство для отвода паров, причем источник тепла установлен в корпусе, а устройство отвода паров трубопроводом соединено с верхней частью корпуса.

Протирочная машина, у которой согласно изобретению перед устройством отвода паров в корпусе установлен сепаратор.

Протирочная машина, у которой согласно изобретению обрез трубопровода для отвода паров соосен барабану.

Протирочная машина, у которой согласно изобретению барабан выполнен из колец с каналами и щелями, стянутыми стяжками, причем каналы или щели выполнены в секторах, расположенных между стяжками.

Протирочная машина, которая согласно изобретению дополнительно содержит цилиндр с внутренним выступом, связанный с бичем, установленный с малым зазором внутри барабана.

Протирочная машина, у которой согласно изобретению цилиндр расположен таким образом, что между бичем и барабаном образован узкий сквозной канал со стороны набегания бича на барабан.

Протирочная машина, у которой согласно изобретению на части цилиндра выполнены узкие сквозные каналы.

Протирочная машина, у которой согласно изобретению цилиндр выполнен перфорированным.

Протирочная машина, у которой согласно изобретению выступ цилиндра прижат к торцу бича.

Протирочная машина, у которой согласно изобретению детали выполнены из материалов, не взаимодействующих с перерабатываемым сырьем и продуктами переработки.

Протирочная машина, у которой согласно изобретению бич состоит не менее чем из одной пары пластин, центр тяжести каждой из которых смещен с оси в разные стороны.

Протирочная машина, которая согласно изобретению дополнительно снабжена узлом предварительного протирания, кинематически связанного с приводом протирочной машины.

Для решения поставленной задачи реализуется способ гомогенизации продуктов, веществ и материалов, включающий их и рабочих органов взаимное перемещение, согласно изобретению гомогенизацию проводят при встречном движении рабочих органов при скорости протирания свыше 1,5 м/с.

Способ гомогенизации продуктов, веществ и материалов, согласно изобретению при гомогенизации проводят смешение компонентов.

Способ гомогенизации продуктов, веществ и материалов, согласно изобретению компоненты, имеющие большую плотность, подают ближе к оси вращения рабочих органов.

Способ гомогенизации продуктов, веществ и материалов, согласно изобретению при фракционировании гомогенизацию проводят с выделением фракций после гомогенизации.

Способ гомогенизации продуктов, веществ и материалов, согласно изобретению фракции пропускают через циркуляционный контур, содержащий протирочную машину и часть ректификационной колонны.

Способ гомогенизации продуктов, веществ и материалов, согласно изобретению циркуляционный контур содержит не менее одного теплообменника.

Способ гомогенизации продуктов, веществ и материалов, согласно изобретению хотя бы один теплообменник связан с источником холода.

Способ гомогенизации продуктов, веществ и материалов, согласно изобретению хотя бы один теплообменник связан с источником тепла.

Способ гомогенизации продуктов, веществ и материалов, согласно изобретению в протирочную машину дополнительно подают исходные материалы.

Способ гомогенизации продуктов, веществ и материалов, согласно изобретению исходные материалы вводят в циркулярный контур между ректификационной колонной и протирочной машиной через теплообменник.

Способ гомогенизации продуктов, веществ и материалов, согласно изобретению выделение фракционированных веществ проводят после прохождения ими теплообменника.

Способ гомогенизации веществ и материалов, согласно изобретению при синтезе или деструкции химического сырья гомогенизацию проводят в присутствии катализаторов с выделением продуктов реакции после гомогенизации.

Способ гомогенизации продуктов, веществ и материалов, согласно изобретению перед гомогенизацией поступающий из ректификационной колонны продукт дополнительно сжимают, а после гомогенизации дросселируют и вводят в ректификационную колонну, причем осадок отделяют до или после дросселирования.

Способ гомогенизации продуктов, веществ и материалов, согласно изобретению продукт после сжатия охлаждают.

Способ гомогенизации продуктов, веществ и материалов, согласно изобретению после дросселирования продукт проходит через теплообменник, отбирая тепло, в частности, у сжимаемого продукта.

Способ гомогенизации продуктов, веществ и материалов, согласно изобретению при гомогенизации жидкости ее насыщают газом.

Способ гомогенизации продуктов, веществ и материалов, согласно изобретению перед гомогенизацией и насыщением газом жидкость охлаждают.

Способ гомогенизации продуктов, веществ и материалов, согласно изобретению в сливаемую из ректификационной колонны тяжелую фракцию, например мазут, подают газ из верхней части ректификационной колонны.

Способ гомогенизации продуктов, веществ и материалов, согласно изобретению при гомогенизации нефтепродуктов их смешивают с горючими газами.

Способ гомогенизации продуктов, веществ и материалов, согласно изобретению при утилизации нефтяных остатков перед гомогенизацией их нагревают до температуры свыше 50oC.

Способ гомогенизации продуктов, веществ и материалов, согласно изобретению в процессе гомогенизации насыщают горючим газом или низкокипящей горючей жидкостью, причем гомогенизацию проводят не менее чем в одной протирочной машине.

Способ гомогенизации продуктов, веществ и материалов, согласно изобретению при подготовке жидкости к транспортировке гомогенизацию проводят перед загрузкой жидкости в емкости.

Способ гомогенизации продуктов, веществ и материалов, согласно изобретению при получении суспензий твердую фазу измельчают до размеров частиц менее минимального размера отверстия в барабане.

Способ гомогенизации продуктов, веществ и материалов, согласно изобретению гомогенизируют твердые частицы, сохраняя неизменными более прочные частицы примесей с последующим их отделением.

Способ гомогенизации продуктов, веществ и материалов, согласно изобретению при насыщении горючего водой гомогенизацию проводят, подавая воду в количестве не свыше 25% от массы горючего.

Способ гомогенизации продуктов, веществ и материалов, согласно изобретению для улучшения структуры и характеристик материал в жидком виде гомогенизируют.

Способ гомогенизации продуктов, веществ и материалов, согласно изобретению при изготовлении высокопрочного кирпича гомогенизированный глинистый раствор смешивают с глиной и наполнителем при необходимости.

Способ гомогенизации продуктов, веществ и материалов, согласно изобретению при получении высокопрочного бетона и железобетона предварительно раствор связующего фильтруют, затем гомогенизируют, смешивают с осадком фильтра и заливают в формы с арматурой.

Простота и низкая энергоемкость машины, в которой совмещаются процессы измельчения, гомогенизации и перемешивания, позволяет ей найти применение в производствах, где гомогенизация в технологических процессах до настоящего времени не использовалась.

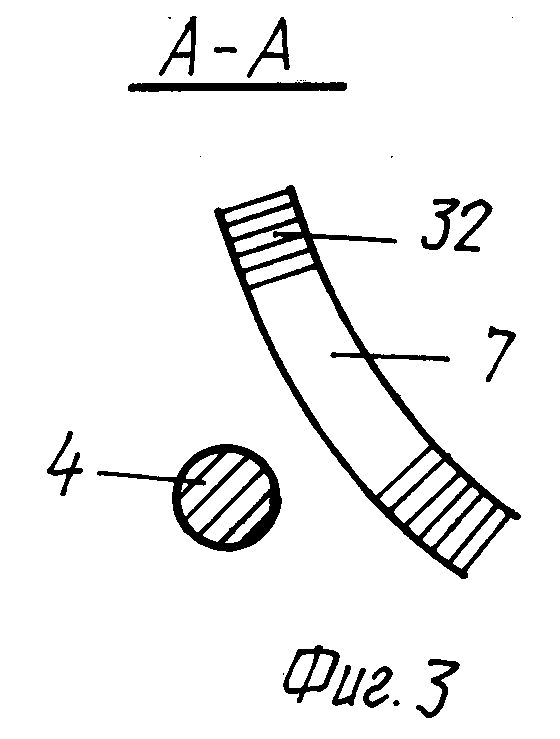

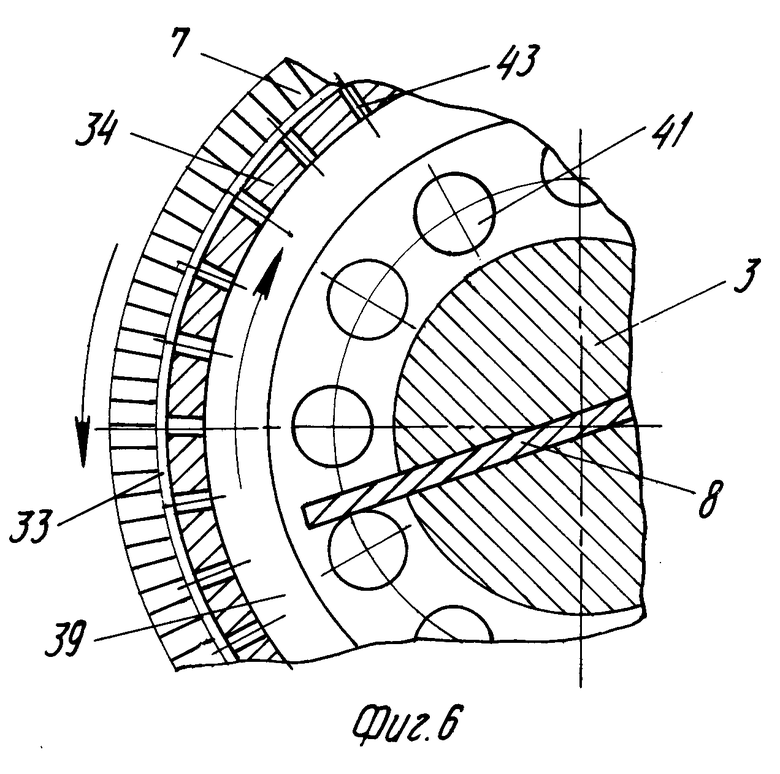

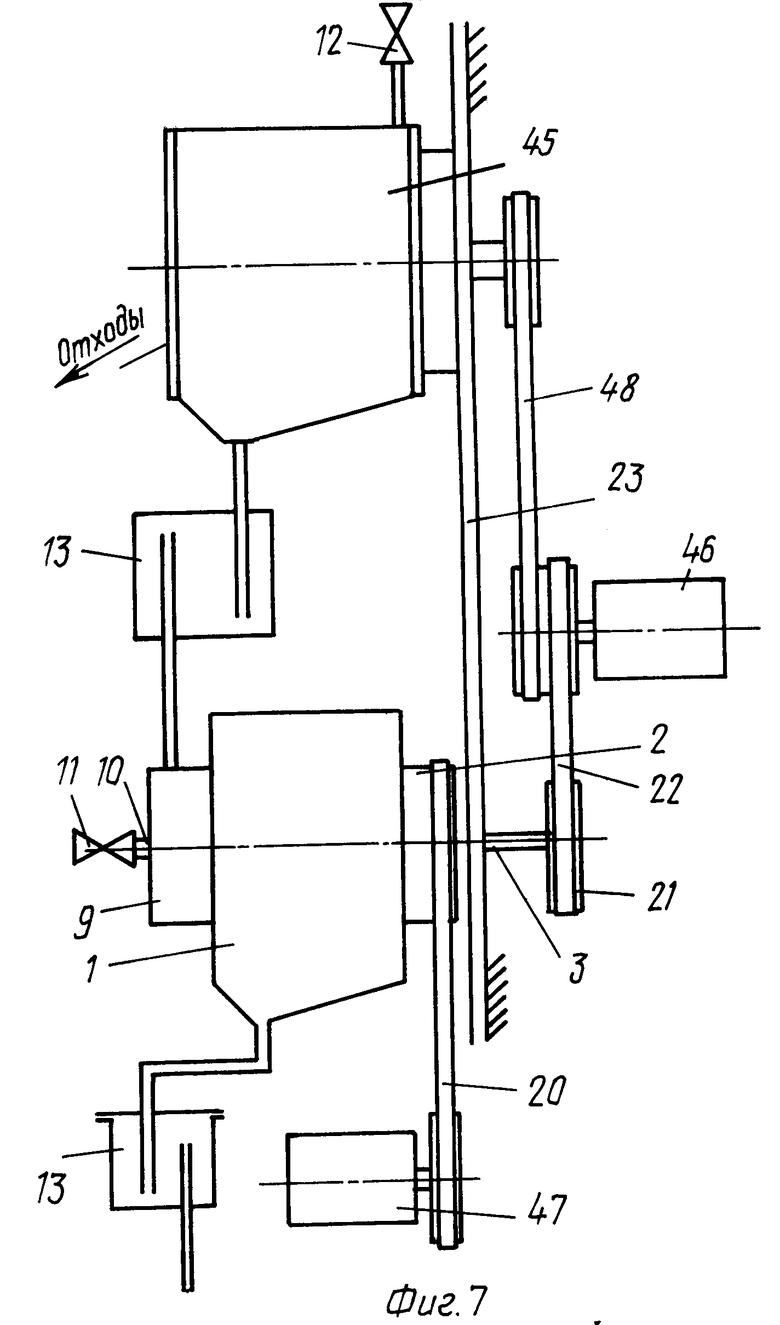

На фиг. 1 показан общий вид протирочной машины (продольный разрез), на фиг. 2 исполнение машины для вакуум-сушки и концентрирования, на фиг. 3 - фрагмент кольца, разрез А-А на фиг. 2, на фиг. 4, 5 и 6 исполнение для маловязкой жидкости, на фиг. 7 показана машина для двухступенчатого сжатия.

Герметический корпус 1 связан с приводом (не показан), который обеспечивает вращение в разные стороны планшайбы 2 и вала 3. На планшайбе 2 закреплены при помощи стяжек 4 перфорированный барабан 5, составленный из фланцев 6, стягивающих щелевые кольца 7. На валу 3 установлен бич 8. Зазор между бичем 8 и кольцами 7 минимальный. Соосно бичу 8 в крышке 9 помещено сопло 10 с регулятором расхода 11. На крышке 9 установлен регулятор расхода 12. Корпус 1 связан с затвором 13, на выходе из которого установлен запорный орган 14. Затвор 13 может быть выполнен в виде поплавкового клапана. Ниже фланцев 6 в корпусе 1 образована камера 15, в которую частично заходит бич 8. Над камерой 15 стенка корпуса 1 имеет малый зазор 16 с фланцем 6. Под камерой 15 установлены затвор 17 и запорный орган 18. На планшайбе 2 закреплен шкив 19, связанный с приводом гибким тяговым органом 20. На валу 3 имеется шкив 21, связанный гибким тяговым органом 22 с приводом. Вал 3 и планшайба 2 установлены на жестко связанной с корпусом 1 станине 23 так, что зазор 24 между соплом 10 и бичем 8 минимальный. Сопло 10 может быть многоканальным с несколькими ругуляторами расхода 11 и установлено выше перфорации барабана 5.

На фиг. 2 показано исполнение машины для сушки и концентрирования продукта. Корпус 1 выполнен достаточных размеров, чтобы во время падения частицы обеспечивалось заданное ее обезвоживание. Для привода вала 3 бича 8 установлен двигатель 25, для привода планшайбы 2 и барабана 5 двигатель 26. Можно, используя кинематические передачи, обеспечить привод машины от одного двигателя. Сепаратор 27 установлен в непосредственной близости от торца бича 8 перед трубопроводом 28, через который происходит удаление паров. Сепаратор 27 может быть связан с бичем 8, что позволяет использовать центробежные силы для отделения капель и предотвращения уноса. Трубопровод 28 выводят из верхней точки корпуса 1. Если в корпусе 1 поддерживается вакуум, то трубопровод 28 может соединяться с конденсатором или с барометрической трубкой и устройством для вакуумирования (устройства для вакуумирования не показаны). Подвод продукта осуществляется по трубопроводу 29. В нижней части корпуса 1 установлен источник тепла 30 и затвор 31 для выдачи обезвоженного продукта. Верхняя часть внутренней поверхности корпуса 1 отполирована.

На фиг. 3 показана в сечении А-А (фиг. 2) часть кольца 7, составляющего барабан 5, у которого отсутствуют щели против стяжки 4.

На фиг. 4 изображен продольный разрез машины, выполненной для маловязкой жидкости. Справа от оси показано исполнение машины, у которой бич проходит сквозь цилиндр и без зазора скользит по барабану, как показано на фиг. 5. Слева короткий цилиндр с внутренним выступом крепится непосредственно к торцу бича. Далее это исполнение не описывается как очевидное. На фиг. 6 показана конструкция, когда бич находится внутри цилиндра. Сечения на фиг. 5 и 6 проходят по стыку колец, составляющих барабан.

Во внутрь барабана 5 и крышки 9 с малым зазором 33 помещен тонкостенный цилиндр 34. В крышке 9 цилиндр 34 имеет уплотнение 35 и бурт 36 на внутренней поверхности. Между соплом 10 и буртом 36 остается кольцевой проход 37. Цилиндр 34 крепится к валу 3 спицами 38. На нижней части цилиндра 34 имеется бурт 39. Цилиндр 34 выполнен в виде стакана с отверстиями, расположенными ниже бурта 39 на цилиндрической поверхности 40 и на торце 41. Если машина предназначена для безотходного протирания, то отверстия 41 и соответственно затвор 17 и запорный орган 18 не выполняют. Бич 8, изображенный на фиг. 5, состоит из не менее чем одной пары пластин, центр тяжести каждой из которых смещен с оси в разные стороны. Смещение центра тяжести пластин достигается наличием отверстий 42, которые расположены не на оси. С противоположной отверстиям 42 стороны каждая пластина, составляющая бич 8, прижимается к кольцам 7 практически без зазора по поверхности 44. Между бичем 8 и цилиндром 34 со стороны набегания бича 8 на барабан 5 остается узкий сквозной канал 43. Составной бич 8 на фиг. 5 свободно размещен в прорези вала 3 и вставляется в него сквозь канал 43 в цилиндре 34. Составных бичей 8 и соответственно прорезей может быть несколько. На фиг. 6 бич 8 закреплен жестко на валу 3, а размер его выполнен так, чтобы он свободно проходил внутри бурта 36 при сборке.

На фиг. 7 ступень предварительного протирания 45 приводится от двигателя 46. Передачей 22 двигатель 46 связан со шкивом 21 протирочной машины. Другой двигатель 47 передачей 20 осуществляет вращение в противоположном направлении. Двигатель 46 связан со ступенью предварительного протирания 45 передачей 48. Привод машины может быть выполнен от одного двигателя с использованием кинематических передач. Ступеней предварительного протирания может быть несколько.

Описание работы протирочной машины приведено в примерах реализации способа в различных технологиях.

Пример использования способа при получении протертых гомогенизированных пищевых продуктов.

Промытые, инспектированные томаты дробят, для удаления остатков стеблей и семян и подают в ступень предварительного протирания 45 на сита 3 мм и 1,2 мм. Далее полуфабрикат протирается с гомогенизацией при относительной друг к другу окружной скорости рабочих органов, превышающей 1,5 м/с. Бич 8 разгоняет частицы, центробежная сила прижимает их к щелям 32 в кольцах 7, составляющих барабан 5, и они уменьшаются в размерах, истираясь как на терке. Попадающие в щели 32 осколки за очень короткий промежуток времени изменяют направление движения на противоположное и испытывают при этом значительные динамические воздействия. Вследствие этого удара нарушается структура клетчатки осколков, и происходит гомогенизация.

При получении кабачковой икры сырье дробят и подают в машину (фиг. 1) через регулятор расхода 11. Через регулятор расхода 12 подают растительное масло с тонко размолотыми специями и вкусовыми добавками. Так как масло имеет меньшую плотность, чем кабачок, его подают дальше от оси вращения, и оно равномерно перемешивается с кабачковой массой. Герметизация корпуса 1 предохраняет продукт от аэрации.

Пример использования способа при растворении веществ и получении эмульсий.

Рассмотрим применение протирочной машины, изображенной на фиг. 4, 5 и 6, например, при растворении краски. Концентрат подают через регулятор расхода 11 и сопло 10. Растворитель через регулятор 12 поступает под крышку 9, проходит через проход 37 внутрь цилиндра 34, далее свободно падает сквозь спицы 38. Струя концентрата, выходящая из сопла 10, разбивается на мелкие капельки в малом зазоре 24 быстро вращающимся бичем 8. Растворитель и концентрат, перемешиваясь, отбрасываются на внутреннюю поверхность цилиндра 34 и под действием бича 8 вращаются, растекаясь по нему вверх до бурта 36 и вниз до бурта 39, и поступают в узкий сквозной канал 43. Так как скорость бича 8 велика, то на жидкость в канале 43 действует значительная центробежная сила, разгоняющая ее. Когда против канала 43 находится щель 32 в кольце 7, жидкость, продолжая разгоняться, влетает в щель 43. При этом она подвергается интенсивному динамическому воздействию вследствие изменения на противоположное направления тангенциальной составляющей скорости потока. Но уже через очень короткое время против канала 43 оказывается тело кольца 7, и радиальная составляющая скорости резко исчезает. Вследствие внезапной остановки возникает гидравлический удар, характеризующийся резким скачком давления. Картина осложняется скачками давления вследствие "схлопывания" кавитационных коверн в пульсирующей жидкости. В результате резких изменений скорости и давления создаются оптимальные условия для растворения или получения эмульсий.

Исполнение машины так, как показано на фиг. 5, имеет преимущество в том, что бич 8 движется по барабану 5 практически без зазора независимо от износа рабочих органов. В этом случае динамические явления протекают гораздо резче, чем при наличии зазора, в котором возможно растекание, смягчающее изменение скорости. Однако из-за сложности изготовления затруднительно выполнение большого количества бичей 8. Исполнение, показанное на фиг. 6, позволяет выполнять в цилиндре много каналов, но повышаются требования к точности изготовления.

Пример использования способа в нефтехимических и химических технологиях.

В протирочной машине переход вещества с бича 8 на движущийся навстречу с относительной скоростью выше 1,5 м/с барабан 5 сопровождается ударом и кавитацией. Возникают условия, способствующие разрушению крупных молекул, ассоциаций молекул, сгустков, слизи и других крупных образований. Малый размер щелей 32 в кольцах 7 барабана 5 не позволяет крупным молекулам пройти сквозь перфорацию. Разрушение их происходит, во-первых, в результате протирания (состругивания, механического измельчения на кромке щели 32, взаимодействующей с кромкой бича 8 подобно ножницам), во-вторых, вследствие локальных гидравлических ударов и "схлопывания" кавитационных каверн, в-третьих, из-за интенсивного перемешивания и трения больших образований в присутствии катализатора, причем малые молекулы выходят из барабана, не смягчая взаимодействия крупных образований. Эти обстоятельства выгодно отличают способ от крекинга и пиролиза нефти. Измельчение продолжается до разрушения органических образований, размеры которых превышают размеры щелей 32. Песок и камешки выводятся через затвор 17. Подбирая ширину щели 32 и скорость взаимодействия, катализатор, температуру и давление, добавляя другие вещества, можно оптимизировать процесс.

Конкретно, при разложении нефти ширина щели 32 в пределах 0,02 0,05 мм и менее, на бич 8 и кольца 7 нанесено алюмосиликатное или другое каталитическое покрытие. Тяжелую фракцию подают в машину из низа ректификационной колонны и возвращают на вышележащую тарелку, на которой жидкая фаза близка к полученной после протирания, образуя циркуляционный контур. Для нефти с высоким содержанием сернистых и смолистых веществ в машину дополнительно подают водород и подбирают катализатор.

Энергия "схлопывания" кавитационных каверн тем больше, чем более понижена температура жидкости относительно температуры кипения при данном давлении. Но из ректификационной колонны жидкость выходит в состоянии кипения. Для повышения энергии ударов, сопровождающих кавитацию при гомогенизации, жидкость должна быть охлаждена в теплообменнике. Образующиеся фракции целесообразно подогреть перед возвратом в ректификационную колонну. Эта задача решается применением рекуперативного теплообменника, в котором процессы подогрева и охлаждения протекают одновременно. Каждый теплообменник характеризуется недорекуперацией, продукт охлаждается перед поступлением в машину, тепло сообщается продукту в процессе протирания и имеют место теплопритоки из окружающей среды. Так как соотношение этих потоков различно, в циркуляционный контур возможна установка еще одного теплообменника, связанного с источником тепла или холода. Потребное количество "холода" может быть внесено с подмешиваемым веществом, например с водородом, подаваемым в машину при разложении сернистой нефти.

Согласно исследованиям размер протертых органических частиц меньше ширины щели 32, а более половины числа частиц меньше в 2 раза.

Процессы, подобные описанным, могут быть использованы в химических технологиях. Подбором исходных и подмешиваемых веществ, катализаторов, температур и давлений в протирочной машине может решаться задача деструкции или синтеза химического сырья при меньших давлениях, чем обычно. Высокие пульсирующие давления, разрывы химических связей, механические нарушения структуры, приводящие к гомогенизации, резкие изменения направления потоков при интенсивном перемешивании обусловливают возникновение локально в очень малых объемах оптимальных для прохождения химической реакции условий. Отпадает необходимость сооружения толстостенных, зачастую изготовленных из дефицитных материалов реакторов и машинного оборудования для создания давления и перемешивания. И здесь целесообразно создать циркуляционный контур, подобный ранее описанным, с применением теплообменников. В машину можно подать несколько потоков реагирующих веществ.

В некоторых случаях целесообразно производить протирание при более высокой, чем на тарелке ректификационной колонны, температуре. Это позволяет испарить легкокипящую фракцию. Газ свободно проходит через машину, и она воздействует только на тяжелые фракции. В этом случае необходим теплообменник-нагреватель.

Если в результате синтеза в протирочной машине получают вещество в твердой фазе, то перед теплообменником необходимо устанавливать устройство для его выведения. Можно компенсировать тепловыделения установкой теплообменника, в который подавать извне холод или тепло. Для более полного улавливания таких веществ за протирочной машиной может быть установлен еще один теплообменник, на выходе из которого поддерживать низкую температуру, при которой выпадает вся твердая фаза. Не выпавшая в осадок часть поступает на разделение. Можно организовать обмен теплом в регенеративном или рекуперативном теплообменниках и установку нескольких устройств для протирания и выделения веществ на разных температурных уровнях в ректификационных колоннах и вне их.

Энергия "схлопывания" кавитационных каверн возрастает при увеличении давления. Для интенсификации химических реакций в протирочной машине целесообразна установка перед ней нагнетателей, а после нее дросселя для снижения давления и обеспечения в ней необходимого подпора. Дроссель может быть установлен до или после теплообменников или другого оборудования для выделения продуктов реакции. Несколько взаимосвязанных колонн, нагнетателей, теплообменников и протирочных машин могут обеспечить получение различных продуктов.

Пример использования способа при утилизации нефтяных остатков и разливах нефтепродуктов.

При переработке некоторых сортов нефти остаются горючие отходы. Теплотворная способность их невысока, и поэтому они не используются в качестве топлива. Эти осадки составляют целые озера возле некоторых нефтехимических производств и представляют все увеличивающуюся опасность загрязнения окружающей среды, увеличивают пожарную опасность, выводят из оборота прилегающие земли. При разливах теряется большое количество нефти и нефтепродуктов, которые из-за смешивания с грунтом и водой не могут быть использованы.

Использование разливов и остатков возможно, если отделить в машине примеси и разрушить крупные органические образования. Можно насытить их горючим газом или легкокипящей жидкостью. Все эти процессы реализуются в протирочной машине, причем для отделения крупных кусков может быть использована ступень предварительного протирания 45. Для снижения вязкости нефтяные остатки подогреть до температур свыше 50oC. После гомогенизации топливо легче и эффективней сгорает.

Пример использования способа при перевозке загустевающих и дающих осадок веществ, например мазута и подсолнечного масла.

При низких температурах мазут склонен к загустеванию, частичному замерзанию и выпадению осадка. Разгрузка мазута из транспортных емкостей связана с большими трудовыми и энергетическими затратами и приводит зачастую к загрязнению окружающей среды.

Гомогенизация мазута в протирочной машине уменьшает размеры крупных молекул и ассоциаций молекул. Чем меньше размер молекул нефтепродукта, тем более он жидкотекуч. Уменьшение вязкости и понижение температуры замерзания мазута может быть достигнуто в большей мере, если при гомогенизации растворять в мазуте горючий газ или отделяющиеся из верха ректификацйионной колонны газы. Так как растворимость газов увеличивается с понижением температуры, то перед машиной нужно устанавливать теплообменник и охлаждать мазут, чтобы его температура не превышала 140oC. Возможно сочетание протирочных машин, когда через одну из них организуют циркуляцию части тяжелых фракций с целью разрушения крупных молекул, как было описано ранее, а через другую пропускают выдаваемый на хранение мазут. Мазут должен быть очищен от песка, разрушающего рабочие органы машины. Хранение насыщенного газом мазута целесообразно производить в герметичных емкостях. Не улетучиваются легкокипящие компоненты, и в емкость не подсасывается влага при изменении атмосферного давления, что особенно важно при перевозке.

При хранении подсолнечного масла наблюдаются выделение осадка и оседание слизи. При гомогенизации в протирочной машине разбивается структура частиц, вызывающих загрязнения. Жидкость не расслаивается и практически не дает осадка.

Пример использования способа при получении суспензий, например, новых видов топлива.

Самым дешевым видом транспорта является трубопроводный. Наилучшие условия горения топлива обеспечиваются при тонком измельчении. Гомогенизация при скорости протирания свыше 1,5 м/с измельченного угля позволяет изготавливать водно-угольную, водно-мазутно-угольную, водно-нефте-угольную, мазутно-угольную с насыщением горючими газами, нефте-угольную и т.д. суспензию, которая может перекачиваться по трубопроводам. Измельчение производить до размера частиц, меньших щели 32 в кольце 7, и отделение песка производить после машины. Возможно измельчение кусков угля непосредственно в протирочной машине и удаление более прочных кусков породы через затвор 17. При невысоких давлениях в применении затвора 17 нет необходимости. Удаление прошедших через перфорацию барабана тонких частиц породы производить в отстойниках, гидроциклонах и т.д. Получаемая суспензия не загрязняет окружающую среду, исключает самовозгорание, самопроизвольное окисление и обеспечивает наилучшие условия работы топочных устройств.

Пример использования способа при насыщении горючего водой.

При работе на топливоводных эмульсиях улучшаются характеристики двигателей. Увеличивается октановое число бензина. Уменьшаются вредные вещества в выхлопе. Использование этих эффектов сдерживалось угрозой расслоения при хранении и большими затратами. В протирочной машине можно проводить гомогенизацию при скорости рабочих органов, превышающей 1,5 м/с, непосредственно перед подачей смеси топлива и воды в двигатели или при выдаче из хранилища. Отпадает угроза коррозии хранилищ и перекачивающих устройств, и появляется возможность легко регулировать количество подаваемой в горючее воды в зависимости от режима работы. Вода тяжелее горючего и должна подаваться в сопло 10 в количествах, не превышающих 25% от массы горючего.

Пример использования способа при получении высокопрочных изделий и материалов.

Прочность изделий снижается из-за инородных включений в материале. Уменьшение размеров этих включений, распределение их равномерно во всем объеме материала приводит к возрастанию механических характеристик. Пропускание расплавленного материала (металла) через протирочную машину в режиме, при котором обеспечивается гомогенизация, приводит к уменьшение размеров и нарушению структуры включений и равномерному распределению в материале. После застывания прочность изделия увеличивается.

Прочность кирпича определяется равномерностью перемешивания и уменьшением размеров частиц глины. Этим условиям в большей мере соответствует глинистый раствор, пропущенный через описываемую протирочную машину при скорости протирания свыше 1,5 м/с. Перед формованием в раствор может быть подмешана обычная глина, песок или другой наполнитель.

Пропущенный через протирочную машину цементный раствор будет представлять наиболее равномерную суспензию и обеспечивать наибольшую прочность. Технологический процесс может быть построен следующим образом: составляют смесь в заданной пропорции цемента и песка, разбавляют ее водой до жидкотекущего состояния и подают насосом через постоянно очищаемый фильтр в протирочную машину. Фильтр выполнен с сетками, размер ячеек которых уже щели 32 в кольцах 7 барабана 5. Выходящая из протирочной машины суспензия вновь направляется в фильтр, но уже с обратной стороны сетки и очищает ее. Процесс может быть построен так, что с водой смешивают только цемент, фильтруют, гомогенизируют, а потом смешивают с наполнителем. Далее смесь заливают в формы, в которые уложена арматура.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОТИРОЧНАЯ МАШИНА И СПОСОБ ГОМОГЕНИЗАЦИИ | 1997 |

|

RU2162650C2 |

| ПРОТИРОЧНАЯ МАШИНА | 1991 |

|

RU2057469C1 |

| Линия для производства плодоовощных консервов | 1989 |

|

SU1775100A1 |

| Способ производства концентрированных консервированных полуфабрикатов из плодоовощного сырья и линия для его осуществления | 1990 |

|

SU1837803A3 |

| Протирочная машина | 1990 |

|

SU1837810A3 |

| СПОСОБ БЕСПОДДОННОГО УПАКОВЫВАНИЯ ПРЕДМЕТОВ | 1991 |

|

RU2067544C1 |

| Способ переработки томатного сырья | 1990 |

|

SU1805875A3 |

| Емкость для приема вещества в эластичном вкладыше | 1987 |

|

SU1470623A1 |

| Способ транспортирования грузов в емкости с вкладышем из полимерной пленки и емкость с вкладышем для осуществления способа | 1986 |

|

SU1708706A1 |

| Установка для выделения семян из плодов бахчевых | 1987 |

|

SU1493237A1 |

Назначение: изобретение относится к пищевой, химической, нефтехимической промышленности, энергетике и транспорту и может быть использовано при производстве консервов и других пищевых продуктов, в том числе для сушки с сохранением нативных свойств, при получении моторных топлив, предельных и ароматических углеводородов и других химических веществ при переработке нефти, при перевозке мазутов, транспортировке продуктов с применением трубопроводного транспорта и в других производствах, где требуется дешевый гомогенизатор, в котором можно одновременно с гомогенизацией производить смешивание без последующего расслоения исходных веществ и для сохранения окружающей среды. Сущность изобретения: протирочная машина содержит герметичный корпус, бичи, барабан и привод, которые могут быть выполнены из веществ, являющихся катализаторами. Она может содержать сопло с регулятором расхода, что позволяет одновременно с протиранием производить смешивание продуктов, которые в условиях сильных динамических явлений и кавитации при проходе с бича на вращающийся в противоположном направлении барабан вступают в химические реакции либо насыщаются газом. Машина может гомогенизировать протираемый продукт. 2 с. и 47 з.п. ф-лы. 7 ил.

| IT, патент N 621521, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1997-10-20—Публикация

1992-06-04—Подача