Изобретение относится к металлургии и может быть использовано на листовых станах для увеличения долговечности прокатных валков.

Целью изобретения является повышение срока службы валков и качества проката за счет снижения поврехсдае- мости валков.

Способ регулирования усталостной прочности прокатных валков осуществляют следующим образом.

Перед- установкой прокатных валков в клеть пролзводят измерение их начальной твердости HQ на поверхности бочек. Затем осуществляют закалку валков для эксплуатации. Через выбираемое из интервала 10 -10 количество циклов нагружсния N i измеряют твердость Н упрочненной в результате на- гружения бочки валков, а через количество циклов N (,5N) измеряют твердость Hj. По полученным данным вычисляют предельное количество циклов нагружения.

,

сл ю

СП

to

сх

N

ы,(5-Ъ

N/

где Н н Н г + V () -(H-j-H,) - предельная степень деформационного упрочнения, которая является граничным значением возникновения усталостных микро- и макротрещин, потери устойчивости материала валков.

По величине N производят назначение iiepuoro низкотемпературного отпуска прокатных валков.

N° (0,425-0,55)N,,.

Затем вновь осуществляют упруго- микропластнческую деформацию поверхности бочек валков. Каждый последующий низкотемпературный отпуск осущест влярот через каждые I -10 ±0,3% циклов нагружения. После по меньшей мере одного низкотемпературного отпуска производят уменьшение упругомикроплас тической деформации бочек валков на 5-25%. Чередование низкотемпературного отпуска и Ц1 клической упругомик- ротишстической деформации осуществляют многократно до появления выкрошКи бочек иалков.

Многократное чередование операций низкотемпературного отпуска и циклической упругомикропластической дефор мации через каждые 1 ,3% циклов яагружения позволяет в 4-20 раз увеличить физпческий предел выносливости поверхностного слоя рабочей части бочек валкоп, т.е. с 1 IО до циклов нагруження при межвалковом давлении Рк 3,5 ГПа и до 20 10 циклов нагружения нри Р 2,0 ГПа. Регламентирование цикличности нагружения оказывает существенное . на выносливость поверхности С Ччок и, следовательно, долго- Beimoi;rb валкой за счет регулирования, прежде всего, усталостной их прочности. Проведение каждого после- дую ;1его низкотемпературного отпуска после первого, назначаемого в зависимости от предельного количества циклон нагрул;ен1 Я (без учета его повышения п результате регулирования усталостной прочности), менее, чем через каяддые 9,97 -10 циклов не позволяет вырабатывать безопасный ресурс работы валков по повреждаемости границ зерен в поверхностном слое бочек JT приводит к излишним затратам средств на производство прокатной продукции в части расхода прокатных валков и энергетических затрат на их отпуск. Превышение 1 ;оличеством циклов нагружения ве- Л1-ГЧИНЫ 10,03 10 до каждого последующего низкотемпературного отпуска вызывает необратимые нарушения целостности кристаллической решетки, границ зерен и кристаллитов, т.е. является критическим с позиции повреждаемости упрочняемого слоя бочек вал

0

5

0

5

0

ков, вследствие чего прекращается no-i выиение срока службы валков в целом. Структурная и химическая неоднородность материала валков по мере их эксплуатации неизбежно приводит к необратимым микроповреждениям поверхностного слоя бочки ввиду неравномерности его упругомикропластической

формации. Эмпирически установлено что уменьшение величины циклической упругомикропластической деформации после низкотемпературного отпуска способствует повышению физического предела выносливости и усталостной прочности поверхностного слоя бочек валков и, следовательно, их долговечности. Значимым для повышения долговечности валков является уменьшение упругомикропластической деформации не меньше, чем на 5%, которое гарантирует предупреждение развития и даже катализирует торможение необратимых микроповреждений поверхностного слоя бочек валков. Большее, чем на 25% уменьшение циклической упругомикропластической деформации экономически нецелесообразно по условию излишнего при этом запаса прочности.

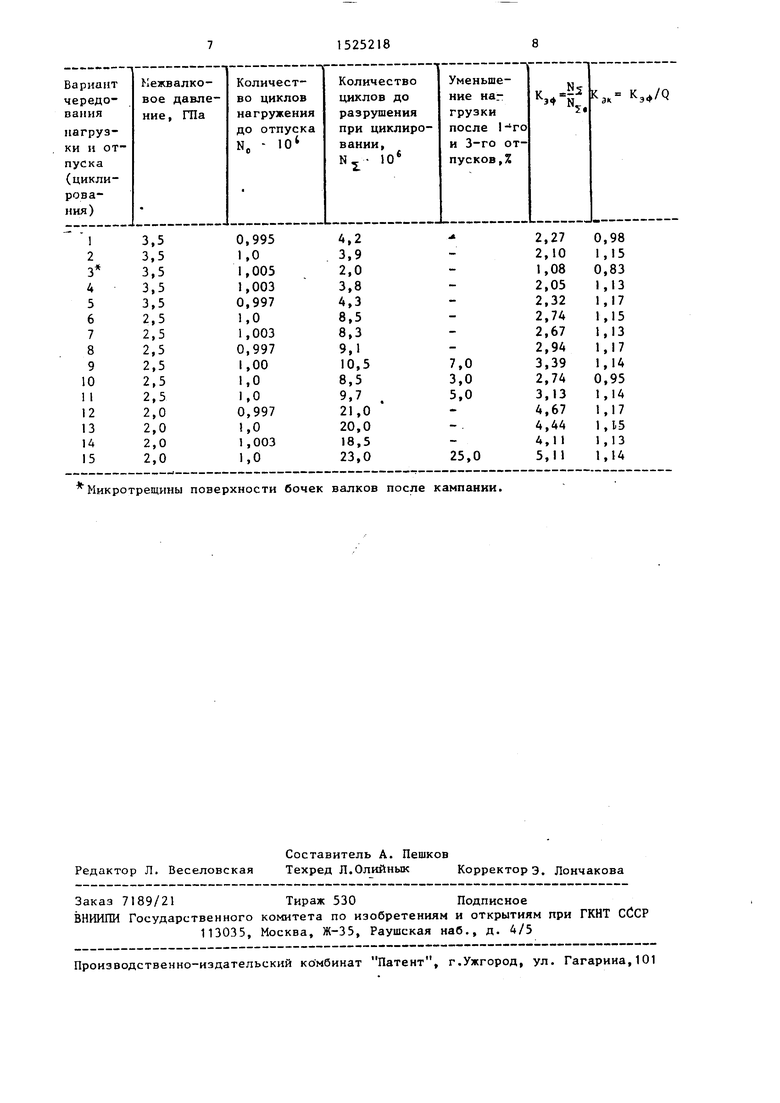

Пример. Для 15 пар опорных валков из стали 9ХФ с начальной твердостью рабочей поверхности Н 573 ед. по Виккерсу производили циклическое чередование нагрузки в процессе их эксплуатации и низкотемпературного отпуска.

Данные испытаний сведены в табли цу.

Через N 2-10 и N.1 4 . Ю циклов нагружения валков осуществляли измерение промежуточных значений твердости HI и И j рабочей поверхности валков. По результатам измерения45

N,, N,

Н„, Н- .и Hj

определяли предельное количество циклов нагружения

согласно эмпирической зависимости (

N. N,(.)-

N/

50 где „ Н . + (Ы. -И ) (Н , -К , ) .

По величине N

2 о- 2 определяли момент на

значения первого низкотемпературного отпуска N для наблюдаемых режимов нагружения: Р 3,5; 2,5 и 2,0 ГПа

N (0,425-0,55)N.

После первого низкотемпературного отпуска для каждой пары валков осуществляли варьирование количества циклов

515

иагружения N до каждого последующего низкотемпературного отпуска в ин- териале (0,995. 10)- (1,005 10)(см. таблицу).

Эффективность и экономичность по- вышения усталостной прочности прокатных валков оценивали с помощью коэффициента Kj . (N5 и N - суммарное количество циклов нагружения валков до разрушения, а именно вы- крошки и износа бочки валков, и К КЗФ/Q, (Q - относительные затраты jid повышение долговечности валков для испытуемых вариантов и способа-прототипа соответственно).

Наилучшие показатели (К и К,) имеют варианты чередования упруго- микропластической деформации рабочей поверхности бочек валков и каждого по следующего низкотемпературного отпуска после первого: 2,4-9 и 11-15 (см. таблицу). Наибольшую эффективность повьш1ения долговечности валков обнаруживают варианты циклирования при по- ниженной нагрузке в процессе эксплуатации. Эффективным фактором повьш1е- ния долговечности валков, дополняющим и неразрьшно связанным с циклировани- ем, является уменьшение величины упру гомикропластической деформации после по меньшей мере одного низкотемпературного отпуска. Повьш1ение долговечности валков по вариантам 14 и 15 (см таблицу) без и с уменьшением упруго- микропластической деформации (нагруз- ки) валков составляет 1,24 раза.

. Большее снижение нагрузки валков увеличивает долговечность валков, подвергаемых чередованию упругомикроплас тической деформации и низкотемпера- турного отпуска согласно предложенному техническому решению, в 1,08 раза при увеличении снижения нагрузки на 2% (см. таблицу, варианты 9 и И). Меньшее чем на 5% снижение нагрузки неэкономично (см. таблицу, вариант 10), как и варианты 1 и 3, для которых Kj С1, т.е. в этих случаях не достигается повышение экономичности увел11чения долговечности валков по отно1;1снию к способу-прототипу, а наблюдается даже ее снижение до К эк

о 5 ,Q

0

186

0,98 и 0,83 при меньшем чем -iO - 0,3% и большем, чем 1 10 0,3% количестве циклов нагружения до каждого последующего после первого низкотемпературного отпуска. Оптимальным является количество циклов нагружения 110 ± 0,3% до каждого последующего низкотемпературного отпуска, что соответствует предельной повреждаемости границ зерен, после чего наступает необратимое их разрушение.

Наилучшее повышение усталостной прочности валков (в 5,11 раз по отношению к способу-прототипу) достигается при совместном использовании операций циклирования и уменьшения нагрузки после низкотемпературного отпуска (см. вариант 15).

Предпоженный способ регулирования усталостной прочности прокатных валков по сравнению со способом-прото- г типом обеспечивает повышение долговечности прокатных вапков более, чем в 2 раза (вместо 1,28-1,79 раз по способу-прототипу).

Формула изобретения

Способ регулирования усталостной прочности прокатных валков, включающий многократное чередование низкотемпературного отпуска после циклической упругсмикропластйческой деформации поверхностного слоя рабочей части валков и определение предельной степени его деформационного упрочнения на основе периодического измерения твердости с проведением первого низкотемпературного отпуска по мере достижения количества циклов нагружения, равного 42,5-55,0% от предельного, отлич ающийс я тем, что, с целью повьш1ения срока службы валков и качества проката за счет снижения повреждаемости валков, каждый последующий низкотемпературный отпуск осуществляют через каждые 1 10 t ±0,3% циклов нагружения, а величину циклической упругомикропластической деформации после по меньшей мере одного низкотемпературного отпуска уменьшают на 5-25%.

Микротрещины поверхности бочек валков после кампании.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭКСПЛУАТАЦИИ ОПОРНОГО ВАЛКА | 1996 |

|

RU2093286C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ОПОРНОГО ВАЛКА | 2004 |

|

RU2278751C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ЛИСТОПРОКАТНОГО ВАЛКА | 1998 |

|

RU2126730C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ОПОРНЫХ ВАЛКОВ СТАНОВ КВАРТО ХОЛОДНОЙ ПРОКАТКИ | 2008 |

|

RU2376088C2 |

| СПОСОБ ЭКСПЛУАТАЦИИ ОПОРНОГО ВАЛКА | 1997 |

|

RU2113297C1 |

| Способ подготовки к работе прокатных валков | 1983 |

|

SU1135508A1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ОПОРНОГО ВАЛКА | 2007 |

|

RU2374017C2 |

| СПОСОБ ЭКСПЛУАТАЦИИ ВАЛКОВ ХОЛОДНОЙ ПРОКАТКИ | 2007 |

|

RU2368441C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ РАБОЧЕГО ВАЛКА | 1998 |

|

RU2131312C1 |

| Комплекты рабочих валков чистовой группы листового стана кварто и способ подготовки и эксплуатации комплектов рабочих валков чистовой группы листового стана кварто в течение кампании | 1989 |

|

SU1678473A1 |

Изобретение относится к металлургии и может быть использовано на листовых станах, а также бумагоделательных машинах. Цель-повышение срока службы валков и качества проката за счет снижения повреждаемости валков. Опорные валки из стали 9ХФ подвергают низкотемпературным отпускам через каждые 1.106±0,3% циклов нагружения валков, что позволяет существенно повысить усталостную прочность бочки валков. Величину циклической упругомикропластической деформации после по меньшей мере одного низкотемпературного отпуска уменьшают на 5-25%. Использование предложенного способа увеличивает ресурс работы валков более чем в 2 раза. 1 табл.

| УСТРОЙСТВО КОРРЕКЦИИ ГИРОВЕРТИКАЛИ | 1998 |

|

RU2145057C1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Проников А.С | |||

| Надежность машин | |||

| М.: Машиностроение, 1978, с | |||

| Способ образования коричневых окрасок на волокне из кашу кубической и подобных производных кашевого ряда | 1922 |

|

SU32A1 |

| Авторское свидетельство СССР № 1262959, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-11-30—Публикация

1988-05-04—Подача