Изобретение относится к литейному производству, а именно к оборудованию для центробежной биметаллизации втулок.

Известен станок для биметаллизации втулок центробежной наплавкой, содержащий станину, ротор с передними приводными и задними зажимными бабками, причем задние прижимные бабки снабжены индивидуальными приводами осевого перемещения, а ротор выполнен в виде двух неподвижных относительно друг друга траверс и подвижной траверсы с приводом. [1]

Однако этот станок не позволяет эффективно осуществлять наплавку индукционным методом с использованием в качестве нагревателя рамочного индуктора, охватывающего деталь, поскольку последний препятствует вращению ротора вокруг его оси.

В качестве ближайшего аналога выбран трехпозиционный полуавтомат для заливки биметаллических деталей машин, содержащий станину, ротор, снабженный приводными и зажимными бабками, нагреватель для расплавления наплавляемого металла, механизм поворота и фиксации ротора, трубопровод охлаждения. [2]

Станок предназначен для биметаллизации втулок электродуговым методом с использованием в качестве нагревателя угольных или других электродов. Однако при использовании данного станка для биметаллизации индукционным методом с использованием рамочного индуктора, охватывает деталь, поворот ротора вокруг собственной оси затруднен, что требует уменьшения угла охвата индуктором наплавляемой втулки, либо увеличения зазора между ними. Оба эти обстоятельства приводят к резкому снижению КПД высокочастотного генератора, недоиспользованию его мощности, значительному увеличению времени нагрева детали, и следовательно, к снижению производительности наплавки и снижению технологических возможностей, например, при изготовлении крупногабаритных втулок.

Техническая задача, на решение которой направлено заявляемое изобретение использование станка для биметаллизации втулок индукционным методом с применением в качестве нагревателя рамочного индуктора, охватывающего деталь по дуге окружности с максимальной производительностью процесса и широкими технологическими возможностями.

Указанная техническая задача достигается тем, что в отличие от ближайшего аналога трехпозиционного автомата, предлагаемый станок снабжен механизмом смещения ротора, обеспечивающим перемещение оси вращения ротора к центру кривизны нагревателя. Механизм смещения может быть выполнен в виде установленной на шарнире относительно станины рамы и привода, обеспечивающего ее качание, либо в виде рамы, связанной с приводом, установленной на направляющих, расположенных на станине. Причем привод в частном случае выполняется в виде кривошипно-шатунного механизма, шатун которого соединен с рамой.

Выполнение станка с механизмом смещения ротора позволяет осуществить биметаллизацию втулок индукционным методом с использованием в качестве нагревателя рамочного индуктора, охватывающего наплавляемую втулку по дуге окружности с максимальным углом охвата детали и минимальным зазором между ними. Это обеспечивает наибольший КПД высокочастотного генератора, расширение технологических возможностей станка, что обусловливает его высокую производительность и универсальность.

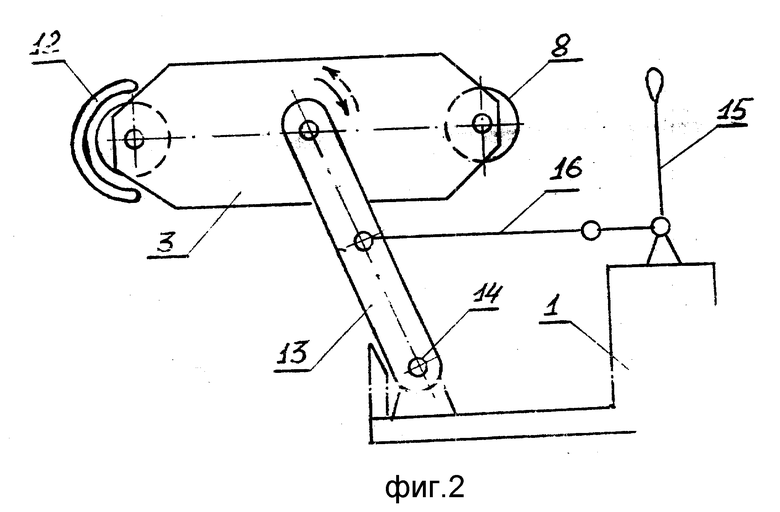

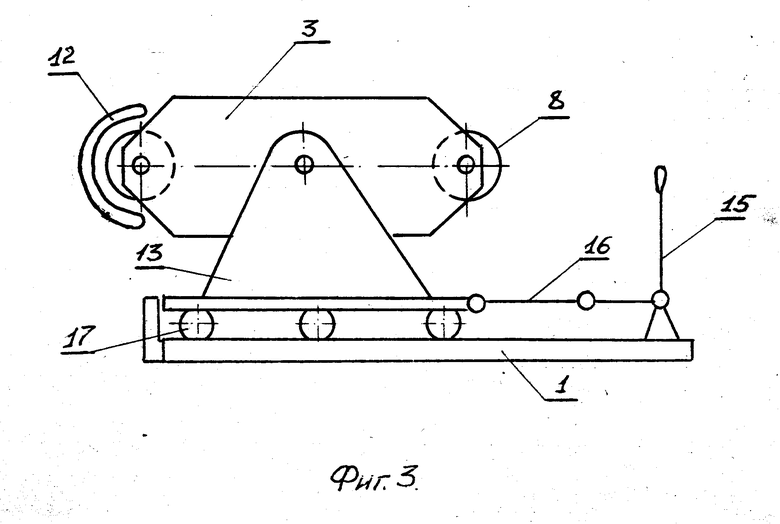

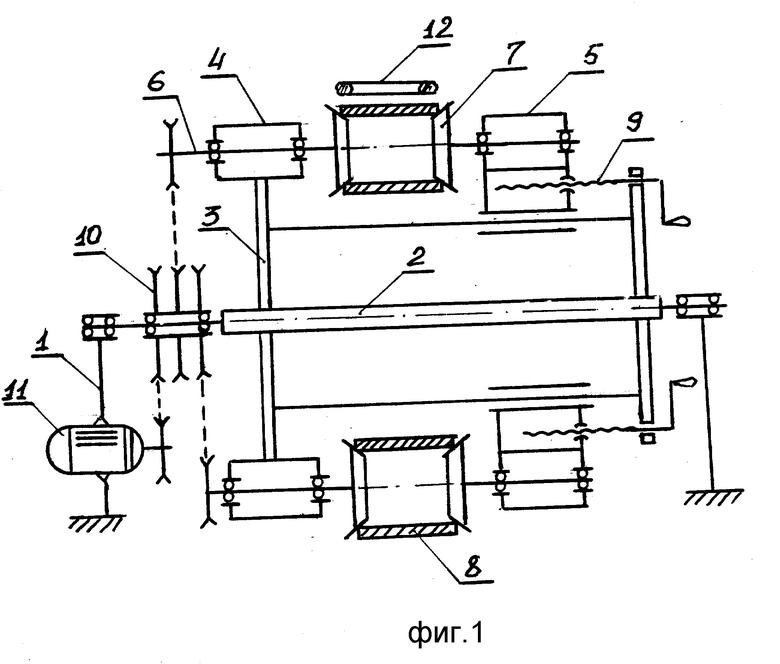

На фиг. 1 показана принципиальная схема двухпозиционного станка для биметаллизации втулок без механизма смещения ротора (вид сверху); на фиг. 2 - схема станка с механизмом смещения ротора, выполненным в виде установленной на шарнире относительно станины рамы (вид сбоку); на фиг. 3 схема станка с механизмом смещения ротора, выполненным в виде рамы, установленной на направляющих (вид сбоку).

Станок (фиг. 1) содержит станину 1, на которой расположен на оси 2 ротор 3, имеющий две передние неподвижные приводные 4 и две задние подвижные зажимные 5 бабки со шпинделями 6, на которых установлены конуса 7 для закрепления наплавляемых втулок 8 посредством винтов 9. Привод на шпиндели 6 осуществляется посредством ременных передач 10 от электродвигателя 11. Станок имеет две позиции, позицию "нагрева" и позицию "установки". В позиции "нагрева" наплавляемая втулка 8 располагается напротив нагревателя 12, который представляет собой рамочный индуктор высокочастотного генератора, охватывающий втулку 8 с зазором по дуге окружности.

При выполнении станка с механизмом смещения ротора, ротор 3 (фиг. 2) установлен на раме 13, которая посредством шарнира 14 связана со станиной 1 и имеет привод 15, выполненный в виде кривошипо-шатунного механизма, шатун 16 которого соединен с рамой.

В другом варианте выполнения (фиг. 3) рама 13 с ротором 3 установлена на направляющих 17, которые расположены на станине 1.

Движение приводу 15 может задаваться с помощью мускульной силы, как это показано на фиг. 2, 3, а также для этого может быть использован электромеханический, гидравлический и пневматический приводы.

Станок работает следующим образом. Посредством привода 15 ротор 3 отодвигается от нагревателя 12 (фиг. 2, 3). Наплавляемая зашихтованная втулка 8 закрепляется в конусах 7 (фиг. 1) посредством винта 9, после чего включают привод вращения шпинделя 6 и втулка начинает вращаться. Ротор 3 (фиг. 2, 3) поворачивается на 180o и наплавляемая втулка 8 оказывается напротив нагревателя (индуктора) 12. Затем опять приводят в действие механизм смещения и ротор 3 придвигается к нагревателю 12. При этом наплавляемая втулка 8 устанавливается с зазором 3 5 мм относительно нагревателя 12, который охватывает ее по дуге окружности. Затем включается высокочастотный генератор и осуществляется режим наплавки. В это время на второй позиции устанавливают другую зашихтованную втулку 8. После наплавки генератор выключают, отодвигают ротор 3 от нагревателя 12, поворачивают его на 180o, а затем опять придвигают к нагревателю 12 и осуществляют наплавку другой втулки 8. После этого устанавливают другую зашихтованную втулку и цикл повторяется.

Таким образом, механизм смещения ротора позволяет поворачивать ротор относительно нагревателя и тем самым менять позиции, которых может быть любое количество. Например, при наличии трех позиций ротор поворачивают на 120o, а четырех на 90o.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ЦЕНТРОБЕЖНОЙ БИМЕТАЛЛИЗАЦИИ ВТУЛОК | 1996 |

|

RU2103109C1 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ БИМЕТАЛЛИЗАЦИИ ВТУЛОК | 2004 |

|

RU2272695C2 |

| СТАНОК ДЛЯ ЦЕНТРОБЕЖНОЙ НАПЛАВКИ ВТУЛОК | 1991 |

|

RU2015831C1 |

| ФЛАНЕЦ ДЛЯ ЦЕНТРОБЕЖНОЙ НАПЛАВКИ ДЕТАЛЕЙ | 2000 |

|

RU2187410C2 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ БИМЕТАЛЛИЗАЦИИ ВТУЛОК | 2005 |

|

RU2288070C1 |

| ФЛАНЕЦ ДЛЯ ЦЕНТРОБЕЖНОЙ НАПЛАВКИ ДЕТАЛЕЙ | 2000 |

|

RU2187411C1 |

| УСТРОЙСТВО ДЛЯ ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКОЙ | 2004 |

|

RU2264900C1 |

| УСТРОЙСТВО ДЛЯ ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКОЙ | 2004 |

|

RU2275283C2 |

| УСТРОЙСТВО ДЛЯ ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКОЙ | 2004 |

|

RU2264899C2 |

| Станок для биметаллизации втулок центробежной наплавкой | 1982 |

|

SU1024145A1 |

Использование: изобретение относится к литейному производству, а именно, к оборудованию для центробежной биметаллизации втулок. Сущность: станок содержит станину 1, на которой расположен на оси 2 ротор 3, имеющий две передние неподвижные приводные 4 и две задние подвижные зажимные 5 бабки со шпинделями 6, на которых установлены конуса 7 для закрепления направляемых втулок 8 посредством винтов 9. Привод на шпиндели 6 осуществляется посредством ременных передач 10 от электродвигателя 11. Станок имеет две позиции, позицию "нагрева" и позицию "установки". В позиции нагрева наплавляемая втулка 8 располагается напротив нагревателя 12, который представляет собой рамочный индуктор высокочастотного генератора, охватывающий втулку 8 с зазором по дуге окружности. Выполнение станка с механизмом смещения ротора позволяет осуществлять биметаллизацию втулок индукционным методом с использованием в качестве нагревателя рамочного индуктора, охватывающего наплавляемую втулку по дуге окружности с максимальным углом охвата детали и минимальным зазором между ними. Это обеспечивает наибольший к.п.д. высокочастотного генератора, расширение технологических возможностей станка, что обусловливает его высокую производительность и универсальность. 3 з.п. ф-лы, 3 ил.

| Станок для биметаллизации втулок центробежной наплавкой | 1982 |

|

SU1024145A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Оптическая кювета | 1977 |

|

SU672504A1 |

| - Краснодарский политехнический институт, ВНТИЦентр, 1985, с | |||

| Пуговица | 0 |

|

SU83A1 |

Авторы

Даты

1997-10-20—Публикация

1995-06-19—Подача