Изобретение относится к литейному производству, а именно к изготовлению деталей центробежной наплавкой.

Известен фланец, закрывающий внутреннюю полость заливаемой заготовки, состоящий из металлической обоймы с отверстием для выхода газов и графитовой вставки для обеспечения плотного контакта на сопрягаемых поверхностях и предотвращения схватывания фланца с заготовкой (Научные труды Кубанского государственного университета, 1977, Краснодар, вып. 251, с.12).

Однако этот фланец не позволяет определить момент начала и окончания плавления шихты в заготовке.

В качестве ближайшего аналога выбран фланец, состоящий из стальной обоймы, имеющей установочные платики на поверхности, сопрягаемой с планшайбой станка, и графитовой вставки с углублениями, выполненными на поверхности, обращенной к обойме (а.с. СССР, 822982, кл. B 22 D 13/02).

Недостатком такого фланца тоже является невозможность определения момента начала и окончания плавления шихты в заготовке.

Технической задачей, на решение которой направлено изобретение, является повышение качества наплавляемых деталей и расширение технологических возможностей метода центробежной наплавки деталей при контроле процесса плавления шихты в них.

Указанная техническая задача решается тем, что в отличие от ближайшего аналога предлагаемый фланец дополнительно содержит съемную вставку для контроля процесса плавления шихты в детали, имеющую полость для размещения шихты, ограниченную двумя кольцевыми ребрами, при этом во фланце и съемной вставке выполнены совмещенные между собой отверстия, соединенные с атмосферой, суммарная толщина стенки фланца и съемной вставки равна толщине стенки наплавляемой детали, а толщина слоя шихты в полости съемной вставки равна толщине слоя шихты в наплавляемой детали.

Фланец позволяет определить момент начала и окончания плавления шихты в заготовке. Предлагаемое изобретение дает возможность при центробежной наплавке деталей сплавами, склонными к сильной ликвации, например свинцовой бронзой, назначить минимальные время и диапазон температур выдержки детали, необходимые для полного расплава в ней шихты и получения покрытия без явлений ликвации и недоплава, что повышает качество наплавляемых деталей и расширяет технологические возможности центробежной наплавки деталей.

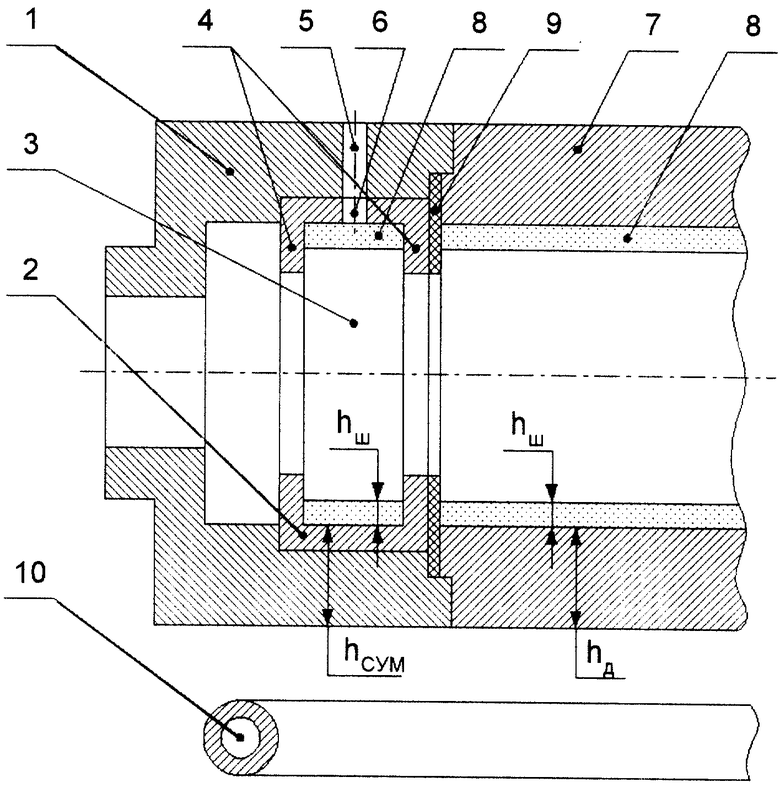

Сущность изобретения поясняется чертежом.

Фланец 1 содержит съемную вставку 2, имеющую полость 3, ограниченную двумя кольцевыми ребрами 4. Съемная вставка 2 и фланец 1 имеют совмещенные отверстия 5 и 6, которые соединяют полость 3 съемной вставки с атмосферой. Суммарная толщина стенки фланца и съемной вставки hсум равна толщине hд наплавляемой детали 7. В полость 3 и деталь 7 заложена шихта 8 толщиной hш. Для обеспечения плотного контакта на сопрягаемых поверхностях и предотвращения схватывания фланца 1 с наплавляемой деталью 7 установлено графитовое кольцо 9.

Предлагаемый фланец для центробежной наплавки деталей работает следующим образом.

Деталь 7 в сборе с фланцем 1, вставкой 2 и заложенной в них шихтой 8 устанавливаются в станок для центробежной наплавки, после чего им сообщается вращательное движение (не показан). Затем деталь 7 вместе с фланцем 1 равномерно нагревается нагревателем 10.

При достижении шихтой 8 температуры плавления в полости 3 съемной вставки и детали 7 одновременно образуется жидкая фаза материала получаемого покрытия, которая под действием центробежной силы выбрасывается в атмосферу через совмещенные отверстия 5 и 6, сигнализируя о начале плавления шихты в детали. Вытеканию расплава из детали препятствует графитовое кольцо 9. Завершение выбрасывания расплава в атмосферу из отверстий свидетельствует о полном расплавлении шихты в полости съемной вставки 2 и внутри детали.

Применение предлагаемого фланца позволяет контролировать процесс плавления шихты в детали, что повышает качество наплавляемых деталей и расширяет технологические возможности центробежной наплавки деталей.

Изобретение относится к литейному производству, а именно к изготовлению деталей центробежной наплавкой. Фланец для центробежной наплавки деталей содержит съемную вставку для контроля процесса плавления шихты в заготовке. Во вставке выполнена полость для размещения шихты, ограниченная двумя кольцевыми ребрами. Во фланце и съемной вставке выполнены совмещенные между собой отверстия, соединенные с атмосферой. Суммарная толщина стенки фланца и съемной вставки равна толщине стенки наплавляемой детали, а толщина слоя шихты в полости съемной вставки равна толщине слоя шихты в наплавляемой детали. В процессе наплавки из отверстий вставки и фланца под действием центробежной силы выбрасывается расплавленная шихта. Это свидетельствует о начале плавления шихты в детали. Изобретение позволяет контролировать процесс плавления шихты. Обеспечивается повышение качества наплавляемых деталей, расширяются технологические возможности центробежной наплавки. 1 ил.

Фланец для центробежной наплавки деталей, отличающийся тем, что он содержит съемную вставку для контроля процесса плавления шихты в детали, имеющую полость для размещения шихты, ограниченную двумя кольцевыми ребрами, при этом во фланце и съемной вставке выполнены совмещенные между собой отверстия, соединенные с атмосферой, суммарная толщина стенки фланца и съемной вставки равна толщине стенки наплавляемой детали, а толщина слоя шихты в полости съемной вставки равна толщине слоя шихты в наплавляемой детали.

| Фланец | 1979 |

|

SU822982A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ | 1949 |

|

SU84906A1 |

| СМЕСЬ НА ОСНОВЕ ПОРОШКА МАГНИЯ ДЛЯ СВЕТОВОГО СИГНАЛИЗАТОРА | 0 |

|

SU199362A1 |

| US 4113002, 12.09.1978. | |||

Авторы

Даты

2002-08-20—Публикация

2000-12-13—Подача