Изобретение относится к железнодорожному транспорту и касается саморазгружающихся вагонов-хопперов и аналогичного подвижного состава.

Известен саморазгружающийся вагон [1] включающий наклонный неподвижный пол, люки с крышками, ограничивающий упор, механизм открытия крышек люков, содержащий промежуточный поворотный рычаг (аналог).

Известный саморазгружающийся вагон обладает существенным недостатком, заключающимся в том, что при его разгрузке происходит засыпание ходовых частей грузом, что приводит к возможности схода вагона с рельсов. Увеличение длины наклонных плоскостей пола невозможно из-за нарушения габаритов подвижного состава.

Известен саморазгружающийся вагон [2] содержащий наклонный пол с шарнирно подсоединенными щитками, для предотвращения засыпания ходовых частей и упор. В известном вагоне каждый щиток шарнирно прикреплен к крышке люка, являющийся одновременно наклонным подвижным полом, а упор выполнен в виде кронштейна, шарнирно закрепленного на шкворневой балке рамы вагона и соединенного со щитком гибким органом, установленным с натягом, причем в качестве гибкого органа использована цепь (прототип).

Недостатком известного вагона является его низкая эксплуатационная надежность и невозможность использования в конструкции саморазгружающихся вагонов хопперов с неподвижным наклонным полом.

Это объясняется тем, что гибкий орган (цепь) не обеспечивает жесткой фиксации щитка и упора. В процессе движения вагона вертикальные и горизонтальные колебания его кузова приведут к быстрому вытягиванию цепи, к увеличению амплитуд колебаний упора и щитка, что в конечном счете вызовет разрыв гибкого органа. Разрыв гибкого органа при движении вагона приведет к раскачиванию щитка, выхода его за габариты подвижного состава и к прямой угрозе безопасности движения. Кроме того, щиток не обеспечивает эффективной защиты от засыпания грузом рельсовой колеи, т.к. при разгрузке груз будет высыпаться по открытым торцам щитка. Засыпка рельсовой колеи при разгрузке может привести к сходу вагона, что также снижает эксплуатационную надежность известной конструкции.

невозможность использования известного устройства в вагонах-хопперах с неподвижным полом объясняется тем, что шарнирное прикрепление щитка к крышке люка не может обеспечить своих функций.

Целью изобретения является повышение эксплуатационной надежности саморазгружающегося вагона.

Поставленная цель достигается тем, что каждый щиток шарнирно подсоединен жесткой тягой к дополнительному выступу промежуточного поворотного рычага механизма в виде Г-образного поворотного рычага, один из концов которого шарнирно подсоединен к пневмоцилиндру, другой упирается в промежуточный поворотный рычаг, жестко фиксируя одновременно щиток и крышку в транспортном положении. При этом щиток снабжен торцевыми стенками, образующими с последним лоток для направленного перемещения груза.

Указанные отличия позволяют повысить эксплуатационную надежность саморазгружающегося вагона за счет жесткой одновременной фиксации щитков и крышек, а также обеспечить более качественное предохранение его ходовых частей от засыпания грузом, включая вагоны-хопперы с неподвижным наклонным полом.

Отличительные признаки изобретения не содержатся в известных конструкциях саморазгружающихся вагонов, позволяют получить положительный эффект и обладают признаком "существенные отличия".

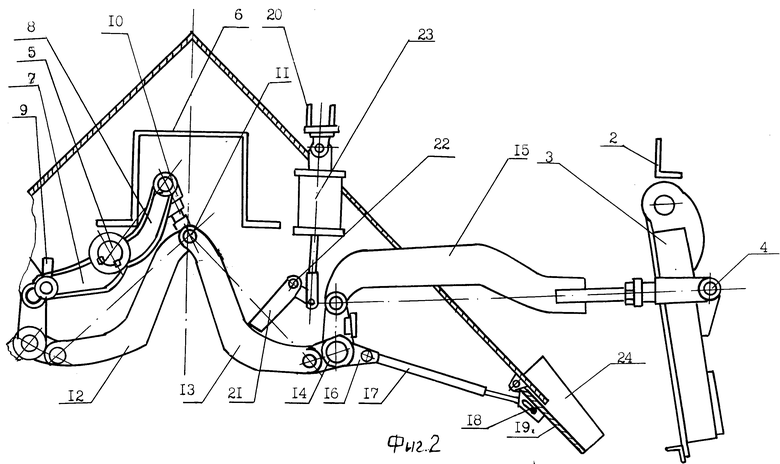

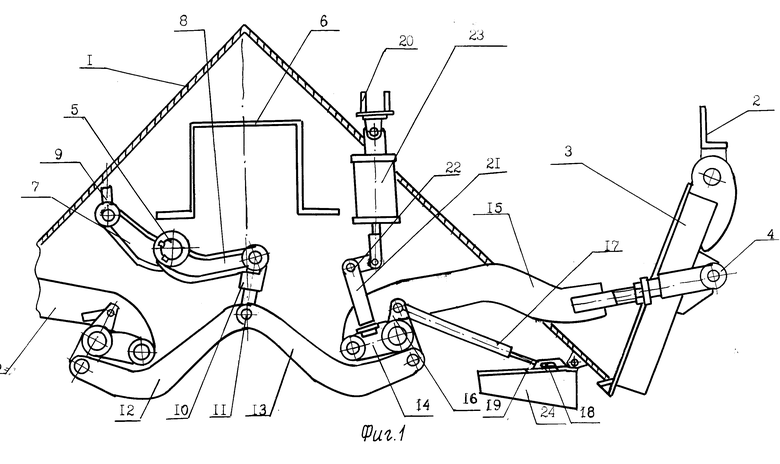

На фиг. 1 изображен саморазгружающийся вагон в транспортном положении; на фиг. 2 саморазгружающийся вагон при разгрузке.

Саморазгружающийся вагон (фиг. 1) включает наклонный неподвижный пол 1 кузова 2, в нижней части которого по бокам шарнирно подсоединены крышки 3 разгрузочных люков. Крышки 3 люков подсоединены шарнирами 4 к механизму открытия крышек, состоящему из приводного вала 5, смонтированного на нижней полке хребтовой балки 6. На приводном валу 5 закреплены три рычага 7, 8. Приводной рычаг 7 шарнирно соединены с головкой 9 штока пневмоцилиндра (на фиг. 1 и 2 не показан), а два других рычага 8 с тягой 10 соединенной шарниром 11 с распорной передачей, состоящей из двух соединенных в шарнире 11 рычагов 12 и 13, каждый из которых свободным концом шарнирно подсоединен к промежуточному поворотному рычагу 14, другой конец которого шарнирно соединен с распорной тягой 15. Промежуточный поворотный рычаг 14 снабжен дополнительным выступом 16, к которому шарнирно подсоединена регулируемая по длине тяга 17. Тяга 17 свободным концом посредством шарнира 18 подсоединена к щитку 19, шарнирно соединенному с наклонным неподвижным полом 1.

Саморазгружающийся вагон снабжен упором 20, включающим Г-образный поворотный рычаг 21, закрепленный шарниром 22 на раме вагона. Рычаг 21 одним концом шарнирно соединен со штоком пневмоцилиндра 23, а другим упирается в рычаг 14 одновременно жестко блокируя самопроизвольное открытие крышек 3 и щитков 19 в транспортном положении. Щиток 19 снабжен торцевыми стенками 24, образующими с последним лоток для направленного движения груза.

При разгрузке вагона (фиг. 2) воздух из пневмосистемы вагона подается в пневмоцилиндр 23 упора 20, шток которого перемещаясь поворачивает вокруг шарнира 22 Г-образный рычаг 21. Свободный конец Г-образного рычага 21 освобождает промежуточный поворотный рычаг 14, тем самым разблокирует открытие крышек 3 и щитков 19. Затем воздух из пневмосистемы вагона подают в пневмоцилиндр механизма открытия крышек 3, рычаг 7 головкой 9 штока пневмоцилиндра поворачивается против часовой стрелки проворачивая приводной вал 5, который поворачивает рычаги 8. Шарнир 11 поднимается вверх за счет перемещения тяги 10, подсоединенной к рычагам 8, и поднимает рычаги 12 и 13, которые своим перемещением заставляют поворачиваться промежуточные рычаги 14 по часовой стрелке. Поворот рычагов 14 приводит к раздвижке распорных тяг 15, перемещению регулируемых по длине тяг 17 за счет поворота дополнительного выступа 16 совместно с рычагом 14. Раздвижка распорных тяг 15 приводит к раскрытию крышек 3, а перемещение тяг 17 к повороту щитка 19 в рабочее положение, обеспечивающее разгрузку груза без засыпки ходовых частей вагона и рельсов.

При окончании выгрузки груза из вагона воздух из пневмосистемы подается в другую полость пневмоцилиндра механизма открытия крышек, который поворачивает приводной рычаг 7 по часовой стрелке и вагон приводится в транспортное положение (см. фиг. 1), при котором щитки 19 убираются под наклонный неподвижный пол, вписываясь в габарит подвижного состава, и жестко блокируются совместно с крышками 13 упором 20.

Жесткая система блокирования крышек 3 и щитков 19 в транспортном положении практически исключает возможность возникновения опасных для движения ситуаций, сопряженных с нарушением габаритов подвижного состава.

Источники информации

1. Проект КНТУ "Юпитер-НТС" и Великолукского локомотиворемонтного завода N 320 "Хоппер-модели 55-320", 1990.

2. Авторское свидет. СССР N 449840, кл. B 61 D 7/08, 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| ХОППЕР-ДОЗАТОР | 1991 |

|

RU2033358C1 |

| ХОППЕР-ДОЗАТОР | 1991 |

|

RU2049840C1 |

| Устройство для предотвращения засыпания грузом ходовых частей саморазгружающегося вагона | 1973 |

|

SU449840A1 |

| УСТРОЙСТВО ДЛЯ ОТКРЫВАНИЯ И ЗАКРЫВАНИЯ КРЫШЕК РАЗГРУЗОЧНЫХ ЛЮКОВ ВАГОНА-ХОППЕРА | 2008 |

|

RU2375221C1 |

| ХОППЕР-ДОЗАТОР | 1993 |

|

RU2100511C1 |

| УСТРОЙСТВО ОТКРЫВАНИЯ И ЗАКРЫВАНИЯ КРЫШЕК РАЗГРУЗОЧНЫХ ЛЮКОВ ВАГОНА-ХОППЕРА | 2003 |

|

RU2251506C2 |

| Вагон-хоппер | 1975 |

|

SU697046A3 |

| УСТРОЙСТВО ДЛЯ ОТКРЫВАНИЯ И ЗАКРЫВАНИЯ КРЫШЕК РАЗГРУЗОЧНЫХ ЛЮКОВ БУНКЕРНОГО ВАГОНА | 1991 |

|

RU2031027C1 |

| Хоппер-дозатор секционной разгрузки | 1961 |

|

SU151371A1 |

| Саморазгружающийся вагон для перевозки сыпучих грузов | 1978 |

|

SU854788A1 |

Использование: железнодорожный транспорт и касается саморазгружающихся вагонов и аналогичного подвижного состава. Сущность изобретения: саморазгружающийся вагон включает наклонный неподвижный пол с шарнирно подсоединенными к нему щитками, крышки люков, упор и механизм открытия крышек, содержащий промежуточный поворотный рычаг. Каждый щиток шарнирно подсоединен жесткой тягой к дополнительному выступу промежуточного поворотного рычага механизма открытия крышек, а упор выполнен в виге Г-образного поворотного рычага, один из концов которого шарнирно подсоединен к пневмоцилиндру, другой - упирается в промежуточный поворотный рычаг, жестко фиксируя одновременно щиток и крышку в транспортном положении. Щиток снабжен торцевыми стенками, образующими с последним лоток для направленного перемещения груза. 1 з.п. ф-лы, 2 ил.

| Устройство для предотвращения засыпания грузом ходовых частей саморазгружающегося вагона | 1973 |

|

SU449840A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

Даты

1997-10-20—Публикация

1991-10-23—Подача