Изобретение относится к цветной

металлургии и может быть использо- вано для получения d-оксида алюминия .

Цель изобретения - повышение качества продукта за счет увеличения его абразивной способности.

П р и м е р . 1 г аморфного гидроксида алюминия заливают 3 мл водного раствора бромида калия и гидроксида натрия с концентрацией КВг 3%, a NaOH 0,6%, и выдерживают при комнатной температуре в течение суток. Затем раствор сливают на дно автоклава объемом 13 мл, а влажный аморфный гидроксид алюминия помещают во вкладыш автоклава. Кристаллизацию проводят при 400°С в течение 20 ч и давлении паров воды 100 атм.

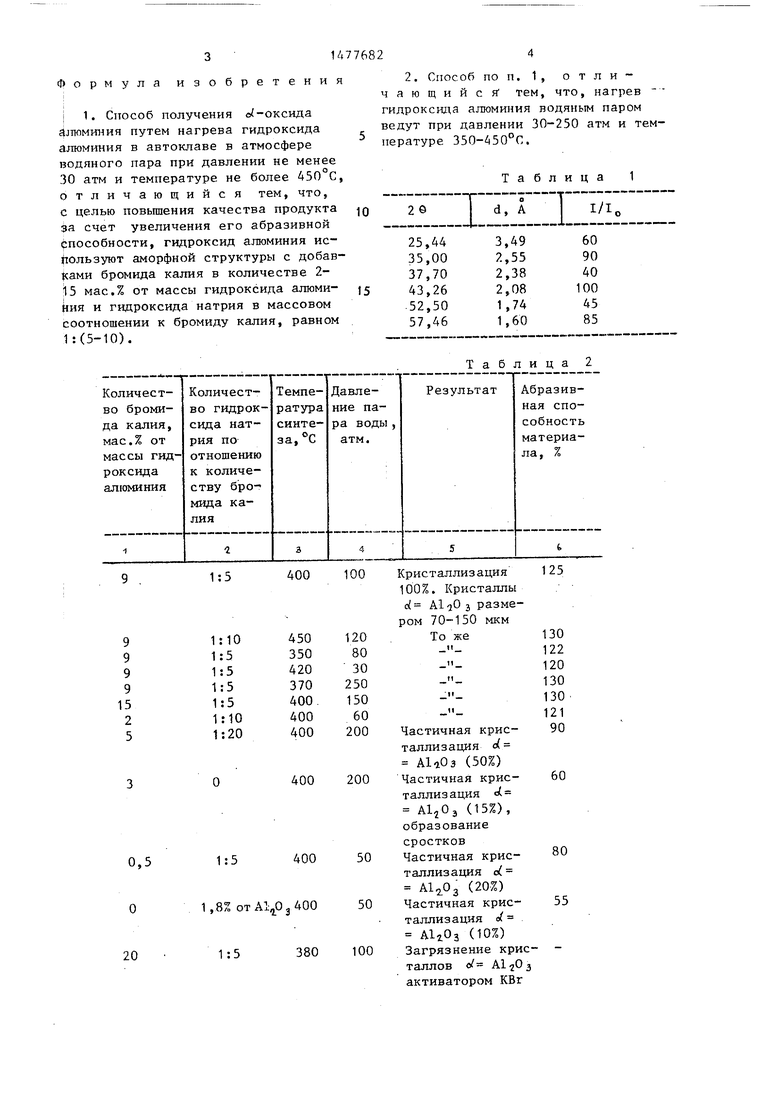

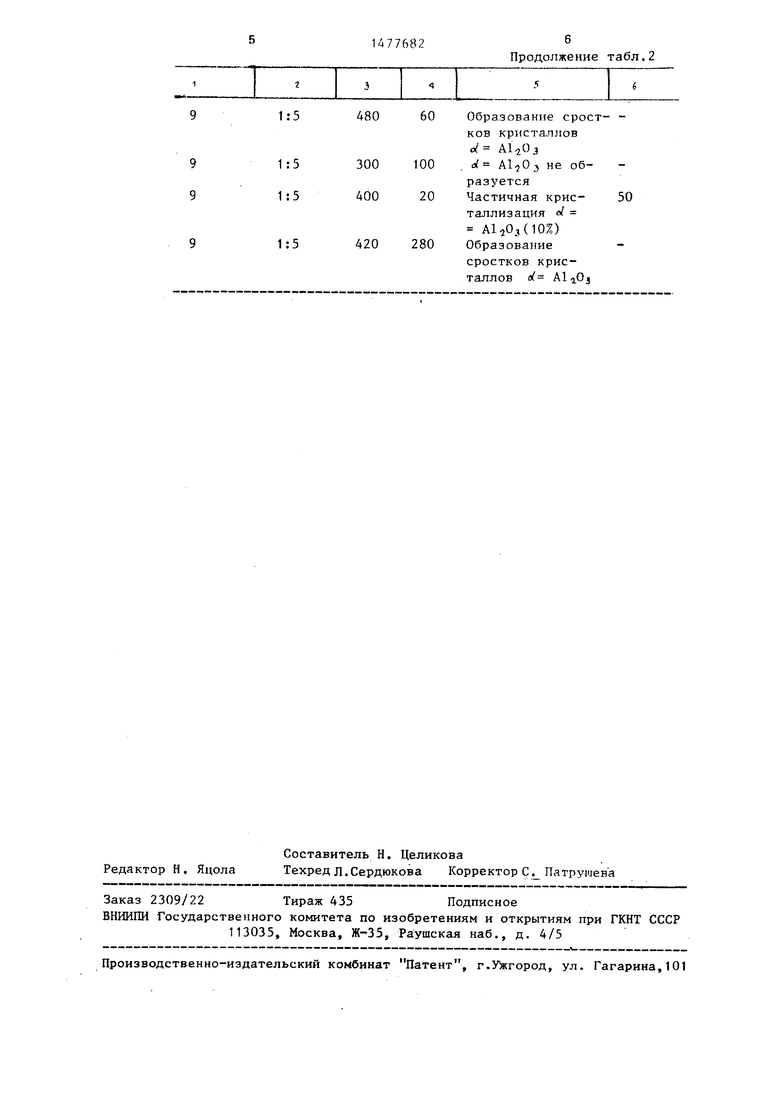

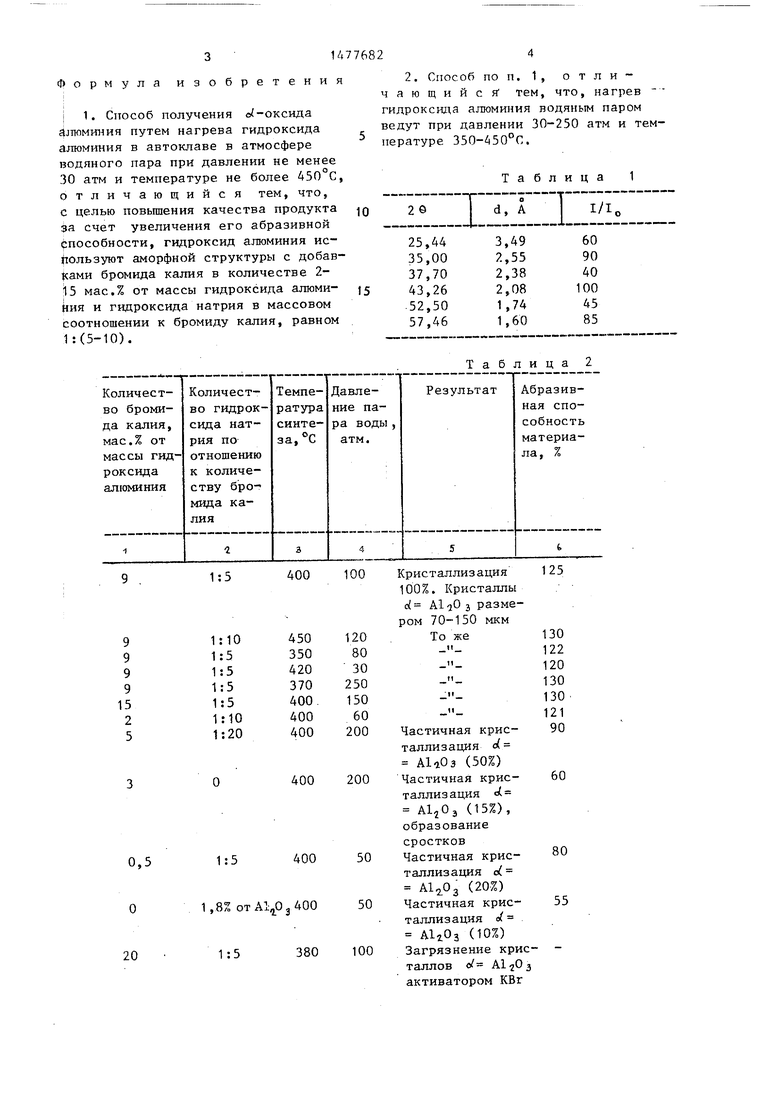

После разгерметизации автоклава содержимое вкладыша высушивают при 100°С в течение 3 ч. Полученный продукт содержит только о( -оксид алюминия и имеет дифрактограмму, приведенную в табл. 1.

Кристаллы d.-оксида алюминия три- гональной сингонии имеют ромбоэдрический габитус и размер в поперечнике 70-150 мкм. Абразивная способность составляет 125% по отношению к дробленному монолиту d A1203 (известный). Аналогично проводят серию опытов. Примеры приведены в табл. 2.

Таким образом предлагаемый способ позволяет получить мелкокристаллический Al/j03 с повышенными физико- механическими характеристиками.

Ј vJ

о

ОС

ю

Формула изобретения

1. Способ получения о -оксида алюминия путем нагрева гидроксида алюминия в автоклаве в атмосфере водяного пара при давлении не менее 30 атм и температуре не более 450°С, отличающийся тем, что, с целью повышения качества продукта за счет увеличения его абразивной способности, гидроксид алюминия используют аморфной структуры с добавками бромида калия в количестве 2- 15 мас,% от массы гидроксида алюминия и гидроксида натрия в массовом соотношении к бромиду калия, равном 1:(5-10).

2. Способ по п. 1, отличающийся1 тем, что, нагрев - гидроксида алюминия водяным паром ведут при давлении 30-250 атм и температуре 350-450°С.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОКРИСТАЛЛИЧЕСКОГО КОРУНДА | 1996 |

|

RU2092438C1 |

| СПОСОБ ПОЛУЧЕНИЯ α -ОКСИДА АЛЮМИНИЯ | 1992 |

|

RU2015105C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОКРИСТАЛЛИЧЕСКОГО АЛЬФА-ОКСИДА АЛЮМИНИЯ | 2004 |

|

RU2257346C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОКРИСТАЛЛИЧЕСКОГО КОРУНДА | 1996 |

|

RU2093464C1 |

| Способ подготовки шихты | 1987 |

|

SU1493626A1 |

| СПОСОБ ПОЛУЧЕНИЯ АБРАЗИВНЫХ МИКРОПОРОШКОВ НА ОСНОВЕ КОРУНДА | 2005 |

|

RU2321542C2 |

| Способ получения кристаллического кристобалита | 1986 |

|

SU1388384A1 |

| Способ получения мелкокристаллического @ -кварца | 1985 |

|

SU1528730A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОКРИСТАЛЛИЧЕСКОГО КОРУНДА | 1999 |

|

RU2167817C2 |

| Способ получения микро-мезопористого цеолита структурного типа морденит | 2023 |

|

RU2819615C1 |

Изобретение относится к цветной металлургии и может быть использовано для получения α - оксида алюминия. Цель - повышение качества продукта за счет увеличения его абразивной способности. Для этого аморфный гидроксид алюминия с растворами бромида калия и гидроксида натрия сливают на дно автоклава, а влажный аморфный гидроксид алюминия помещают во вкладыш автоклава. Бромид калия берут в количестве 2-15 мас.% от массы гидроксида алюминия, а гидроксид натрия - в массовом соотношении к бромиду калия, равном 1:(5-10). Кристаллизацию проводят в автоклаве при температуре 350-450°с и давлении 30-250 атм. Данный способ позволяет получить мелкокристаллический Α - оксид алюминия с абразивной способностью 125-130%. 1 табл.

9 9 9 9

15 2 5

400

0,5

1:5

400

20

1 ,8% отА1г03400 1:5380

Таблица 2

100%. Кристаллы d з размером 70-150 мкм То же

Частичная кристаллизация

о(

00

50

50

00

АЬОз (50%) Частичная кристаллизация Л А1гОэ (15%), образование сростков Частичная кристаллизация о( А1г03 (20%) Частичная кристаллизация of А1г03 (10%) Загрязнение кристалловактиватором КВг

130 122 120 130 130 121 90

60

80

55

1:5

1:5 1:5

1:5

60 Образование срост- - ков кристаллов W A1203

100 d А1,0Э не образуется

20 Частичная крис- 50 таллизация el A1203(10%)

280 Образование

сростков кристаллов rf А1аО$

| БИПОЛЯРНО-ПОЛЕВОЙ ОПЕРАЦИОННЫЙ УСИЛИТЕЛЬ | 2016 |

|

RU2642337C1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-05-07—Публикация

1987-06-12—Подача