Изобретение относится к производству материалов для керамики и абразивного инструмента и может быть использовано для получения мелкокристаллического корунда заданного размера в интервале 0,3-400 мкм.

Сущность изобретения заключается в том, что для получения мелкокристаллического корунда определенного размера сырье, гидраргиллит [γ-Аl(ОН)3] или бемит (γ-АlOОН), прогревают на воздухе в интервале температур 400-1200°С или в автоклаве при Т=150-300°С, а затем подвергают термопаровой обработке в водном флюиде в автоклаве при одной из температур в интервале 380-450°С и давлении 3-40,0 МПа.

Наиболее распространенный способ получения порошкового α-Аl2О3 (корунда) заключается в высокотемпературном (выше 1200°С) обжиге на воздухе гидроксида алюминия (гидраргиллита) или оксигидроксида алюминия (бемита) без/с добавками кристаллов - затравок и/или легирующих веществ [RU 2076083, 1997, С 04 В 35/10]. Полученный таким методом порошок α-Аl2O3 преимущественно содержит крупнозернистые агломерированные частицы неправильной формы. Порошок α-Аl2O3 перемалывается и затем классифицируется по размерам сухим и/или мокрым способом, часто с использованием специальных добавок [US 5277702, 1994, С 09 С 1/68; US 5387268, 1995, С 09 С 1/68; US Сl 51/309]. Метод трудоемкий и энергоемкий, поскольку состоит из нескольких операций и включает высокотемпературный обжиг. Кроме того, метод не позволяет в процессе синтеза регулировать размер кристаллов полученного корунда.

Известен способ получения порошка α-Аl2О3, включающий стадию прокаливания гидроксида алюминия 500-1500°С в атмосфере галогенида водорода в присутствии затравочных кристаллов и/или форморегулирующего агента (Mg, Ca, Sr, Y, V, Мо, Си, Zn, В, Lf, Nd, Се) и их соединений. Способ позволяет получать порошок α-Аl2О3 с размером кристаллов в интервале 0,8-20 мкм различного габитуса. Однако способ имеет недостатки: большие энергетические затраты и использование в процессе синтеза агрессивных сред (НСl, Cl2 и МеСl), что делает способ экологически неблагоприятным [RU 2118612, 1998, C 01 F 7/02].

Известен способ получения α-Аl2О3, включающий автоклавную гидротермальную обработку смеси гидроксида алюминия и основания при температуре 370-450°С и давлении 10,0-50,0 МПА. В смесь дополнительно вводят хромат или бихромат щелочного металла. Способ не позволяет регулировать размер полученных кристаллов корунда [RU 2015105, 1994, С 01 F 7/02].

Известен гидротермальный способ получения α-Аl2О3 пластинчатой формы с размером частиц от 0,5 до 25 мкм и отношением диаметр/толщина более чем 50. Гидротермальная обработка сырья - гидроксида или оксигидроксида алюминия и/или алюмогеля с размером частиц не более 5 мкм проводится в присутствии фосфорной кислоты при температуре 350-450°С и давлении 5-25 МПа. Размер кристаллов регулируется изменением концентрации фосфорной кислоты и добавлением в сырье затравочных кристаллов α-Аl2O3 имеющих размер менее 1 мкм.

Недостатком способа является невозможность синтеза кристаллов более 25 мкм и загрязнение продукта фосфорной кислотой [ЕР 1148028, 2001, C 01 F 7/02].

Известен способ получения мелкокристаллического корунда, включающий автоклавную обработку кислородсодержащих соединений алюминия при температуре 350-450°С и давлении паров воды в присутствии активаторов ионного типа, ускоряющих процесс формирования корунда.

Недостатком известного способа является невозможность регулирования размера синтезируемых кристаллов корунда [RU 2077157, 1997, C 01 F 7/02].

Наиболее близким к предлагаемому способу по технической сущности и достигаемому результату, выбранным за прототип, является способ получения мелкокристаллического корунда путем термопаровой обработки гидроксида алюминия при 350-400°С и давлении пара воды 3-40 МПа в присутствии 1-20 мас.% добавки механически активированного оксида алюминия. В результате получают мелкокристаллический корунд определенной фракции в интервале 0,5-200 мкм. Способ не позволяет получать корунд с размером кристаллов более 200 мкм и требует использования сложной аппаратуры для измельчения и механической активации гидроксида алюминия и/или оксида алюминия (корунда). Кроме того, при механической обработке происходит загрязнение сырья [RU 2093464, 1997, С 01 F 7/02].

Задача, решаемая заявленным изобретением, заключается в создании более простой, экологически чистой технологии, позволяющей расширить интервал размеров кристаллов синтезируемого корунда до 0,3-400 мкм и получать более узкие фракции, не загрязняя продукта.

Поставленная задача решается благодаря тому, что по заявляемому способу получения мелкокристаллического корунда гидроксид алюминия (гидраргиллит) или оксигидроксид алюминия (бемит) предварительно подвергают термообработке на воздухе при температуре 310-1200°С или гидротермальной обработке в автоклаве при 150-300°С и затем подвергают термопаровой обработке при температуре 380-450°С и давлении 3,0-40 МПа Для получения легированного корунда к гидроксиду алюминия или оксигидроксиду алюминия добавляют легирующий агент.

Существенным отличительным признаком заявляемого технического решения является проведение предварительной термообработки гидроксида алюминия (гидраргиллита) или оксигидроксида алюминия (бемита), предшествующей стадии синтеза в суперкритическом флюиде, где протекает формирование структуры корунда.

Оптимальными условиями синтеза корунда с разным размером кристаллов являются:

- для получения крупных кристаллов корунда (более 200 мкм) гидраргиллит или бемит подвергается автоклавной обработке при Т=250-300°С и затем полученный продукт обрабатывается парами воды в суперкритических условиях при Т=380-450°С и давлении пара воды 20,0-40,0 МПа;

- для получения субмкмных кристаллов корунда (<1 мкм) гидраргиллит прогревается на воздухе при температуре в интервале 440-1200°С и затем обрабатывается в автоклаве паром воды при Т=400-450°С и давлении 3-10,0 МПа;

- для получения мкмных кристаллов корунда (1-10 мкм) гидраргиллит или бемит прогревается на воздухе при температуре 400-440°С и затем обрабатывается в автоклаве водным флюидом при Т=400-420°С и давлении 20-30 МПа.

Вариантом решения поставленной нами задачи является получение легированного корунда с кристаллами в определенном интервале размеров. Для синтеза корунда с большим содержанием легирующего элемента (больше 1% по отношению к α-Аl2О3) и однородным распределением по объему кристалла α-Аl2О3 целесообразно исходное сырье получать соосаждением из водных растворов солей алюминия и легирующего элемента с помощью гидроксида аммония. Полученный гель высушивается и подвергается обработке по одной из предложенных нами схем для получения корунда с определенньм размером кристаллов. Для синтеза легированного корунда с содержанием легирующего элемента менее 1% по отношению к α-Аl2O3 легирующий агент вводится в виде оксида или раствора его соли в исходное сырье до начала синтеза, либо после одного из этапов термообработки сырья до его обработки в суперкритическом флюиде.

Сущность предлагаемого способа получения мелкокристаллического корунда с регулируемым размером кристаллов иллюстрируется следующими примерами.

Пример 1.

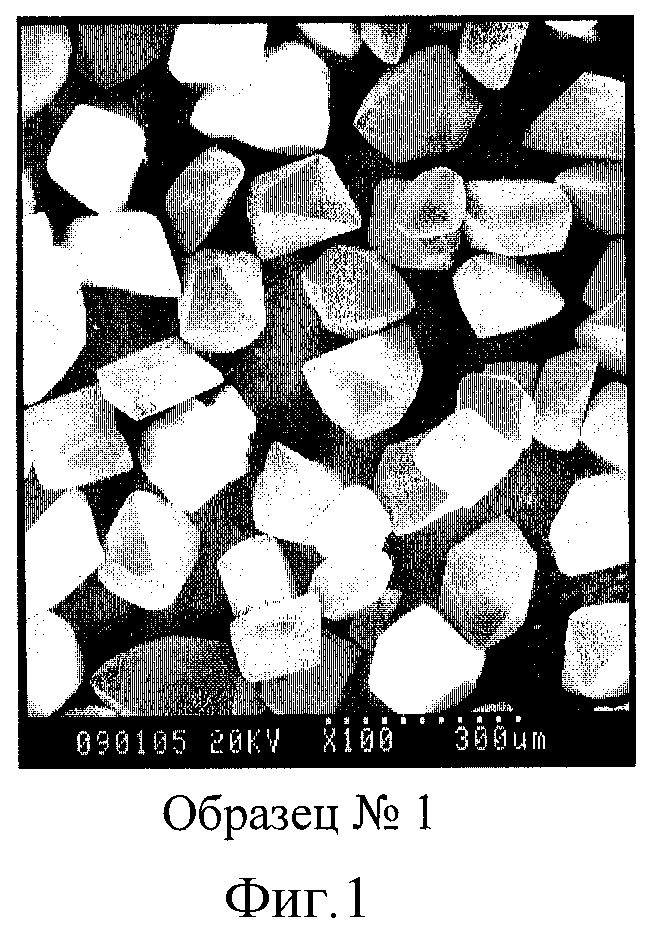

8 г гидроксида алюминия Аl(ОН)3 помещают в стакан с 4 мл 0,1% раствора КМnO4 и перемешивают. Суспензию помещают во вкладыш автоклава. Объем автоклава 17 см3. Автоклав герметизируют и нагревают до 270°С, при этой температуре выдерживают автоклав 24 часа. Затем поднимают температуру до 420°С и стравливают пар до Р=25 МПа. В этих условиях выдерживают автоклав 48 часов. Затем автоклав охлаждают и извлекают продукт синтеза. Он представляет собой легированный марганцем мелкокристаллический корунд с размером кристаллов 300-400 мкм.

Пример 2.

8 г оксигидроксида алюминия (АlOOН) - бемита прогревают на воздухе при температуре 410°С и затем помещают во вкладыше в автоклав. На дно автоклава вне вкладыша наливают 3 мл дистиллированной воды. Автоклав герметизируют и выдерживают при 400°С в течение 48 часов. Получают корунд с размером кристаллов 5-8 мкм.

Пример 3.

8 г гидроксида алюминия Аl(ОН)3 - гидраргиллита помещают во вкладыш автоклава. На дно автоклава вне вкладыша наливают 2 мл дистиллированной воды. Автоклав герметизируют и нагревают до 200°С, при этом образуется бемит. При этой температуре выдерживают автоклав 24 часа. Затем автоклав охлаждают, извлекают продукт и прогревают его на воздухе при 1000°С 2 часа. После высокотемпературного прогрева продукт обрабатывается в автоклаве парами воды при температуре 400°С и давлении 5 МПа в течение 16 часов. Получают мелкокристаллический корунд с размером кристаллов в интервале 0,5-1,2 мкм.

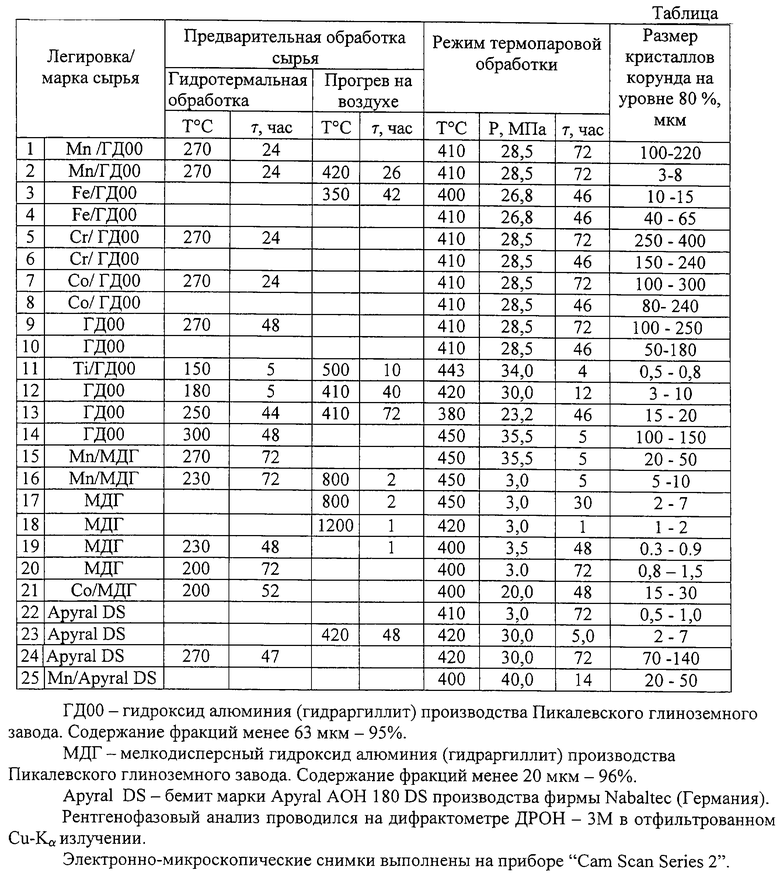

Другие примеры синтеза кристаллов корунда различного размера приведены в таблице.

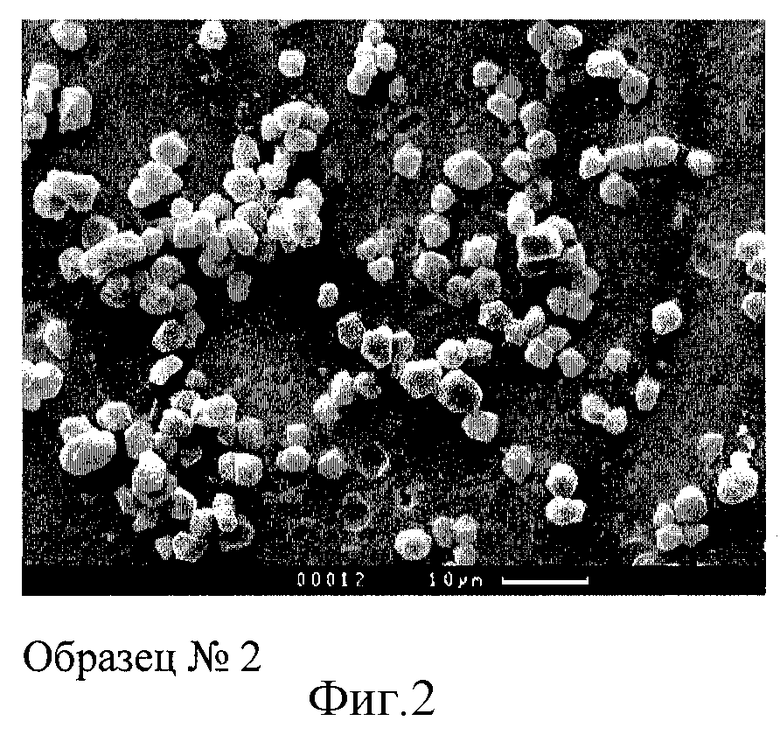

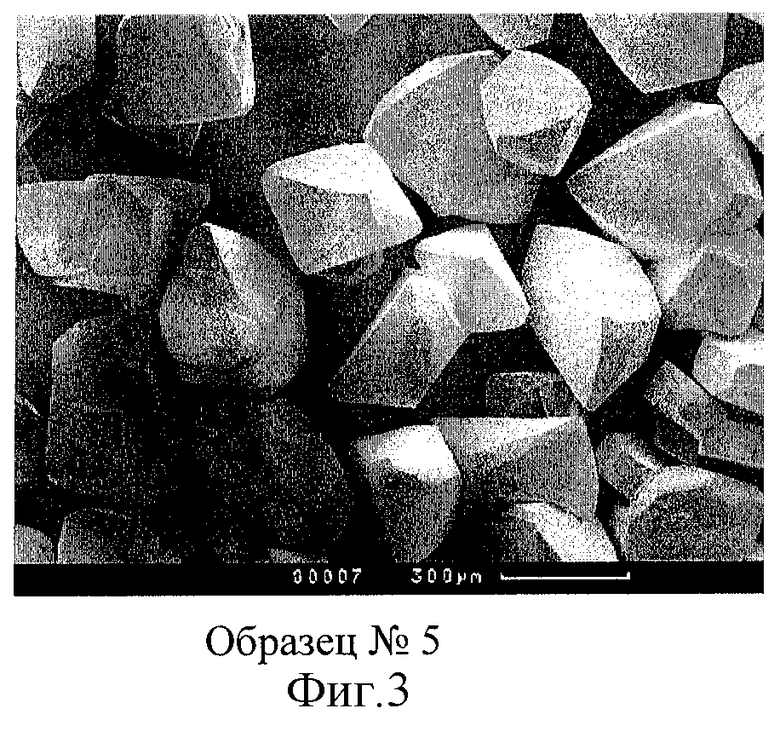

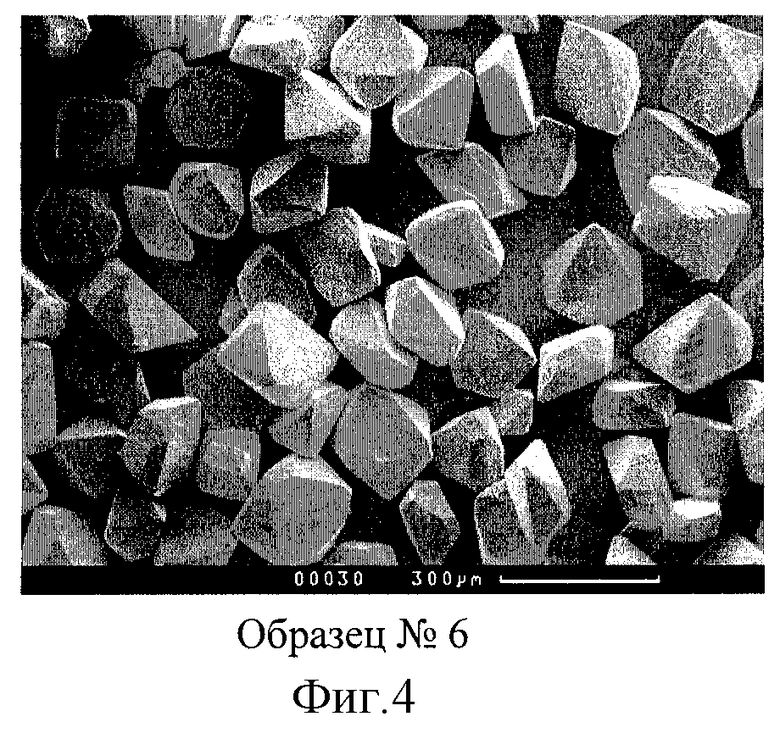

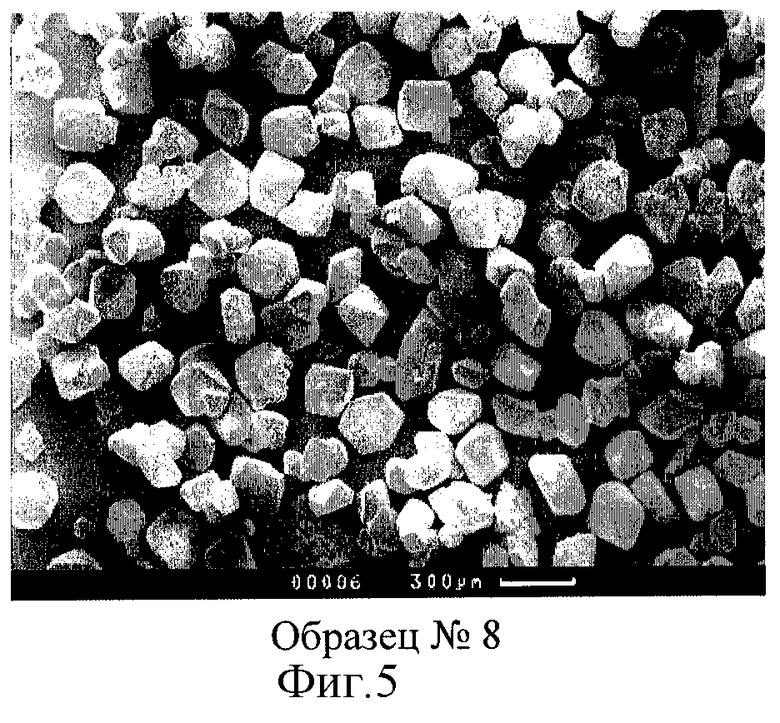

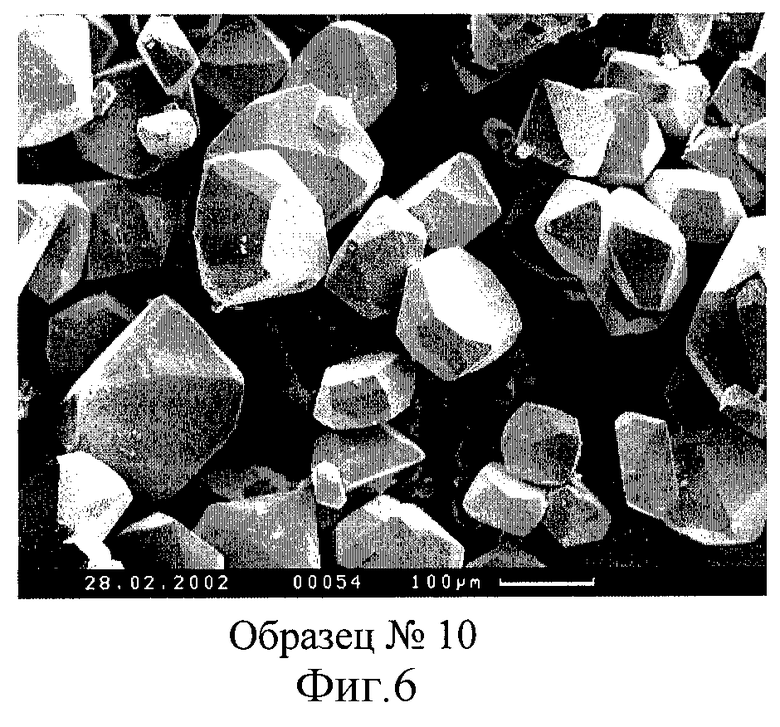

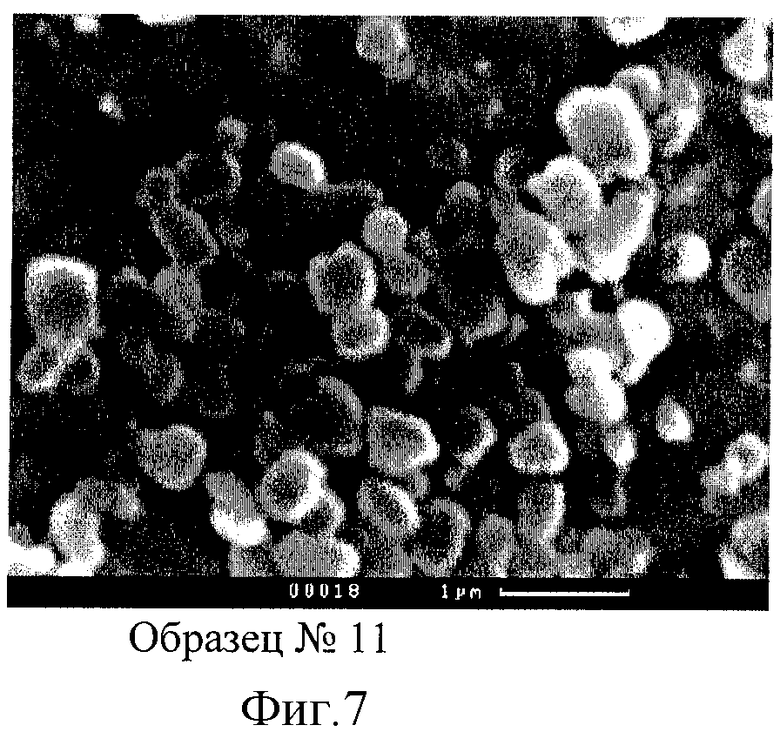

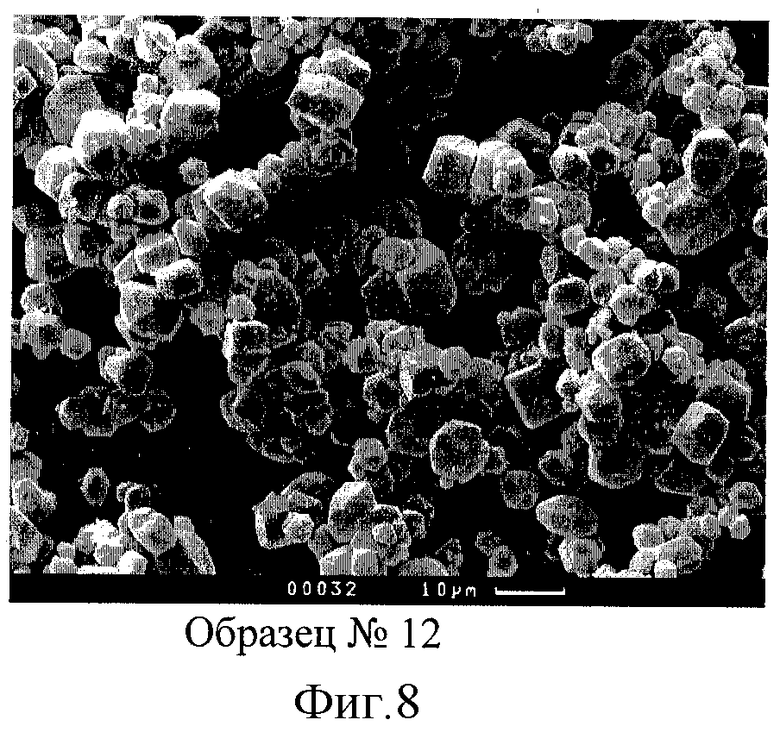

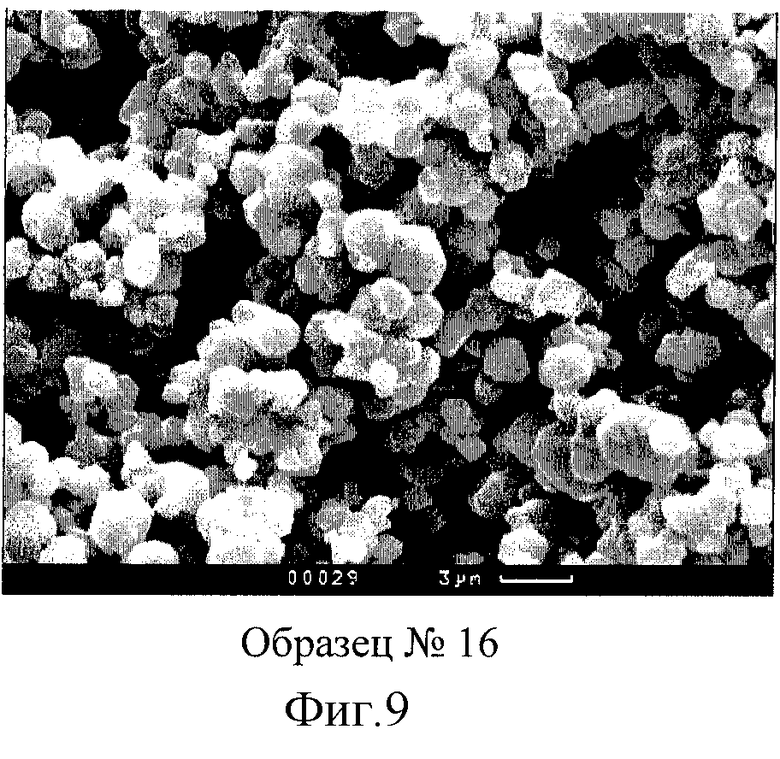

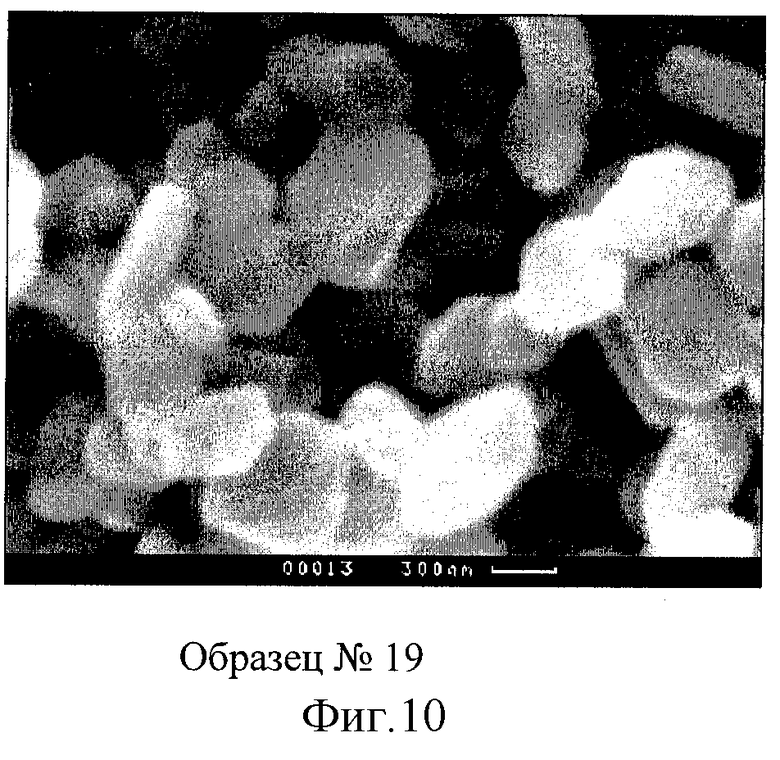

Электронно-микроскопические фотографии некоторых образцов корунда приведены на фиг.1-10. Номера образцов под фотографиями соответствуют номерам образцов, данных в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОКРИСТАЛЛИЧЕСКОГО КОРУНДА | 2007 |

|

RU2340557C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОКРИСТАЛЛИЧЕСКОГО ЛЕГИРОВАННОГО АЛЮМИНАТА ЛАНТАНА | 2006 |

|

RU2340558C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОКРИСТАЛЛИЧЕСКОГО КОРУНДА | 1996 |

|

RU2092438C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОКРИСТАЛЛИЧЕСКОГО КОРУНДА | 1999 |

|

RU2167817C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОКРИСТАЛЛИЧЕСКОГО КОРУНДА | 1996 |

|

RU2093464C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОКРИСТАЛЛИЧЕСКОГО АЛЮМИНАТА МАГНИЯ | 2016 |

|

RU2630112C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОКРИСТАЛЛИЧЕСКОГО АЛЬФА-ОКСИДА АЛЮМИНИЯ | 2004 |

|

RU2257346C1 |

| СПОСОБ ПОЛУЧЕНИЯ АБРАЗИВНЫХ МИКРОПОРОШКОВ НА ОСНОВЕ КОРУНДА | 2005 |

|

RU2321542C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОКРИСТАЛЛОВ ОКСИДА АЛЮМИНИЯ | 2010 |

|

RU2424186C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОКРИСТАЛЛИЧЕСКОГО НЕЛЕГИРОВАННОГО И ЛЕГИРОВАННОГО ИТТРИЙ-АЛЮМИНИЕВОГО ГРАНАТА | 1998 |

|

RU2137867C1 |

Изобретение предназначено для получения мелкокристаллического корунда. Способ получения мелкокристаллического корунда заключается в том, что гидроксид алюминия или оксигидроксид алюминия предварительно подвергают термообработке на воздухе при температуре 310-1200°С или гидротермальной обработке в автоклаве при 150-300°С и затем подвергают термопаровой обработке при температуре 380-450°С и давлении 3,0-40 МПа. Изобретение позволяет получить корунд с более широким интервалом размеров частиц. 1 з.п.ф-лы, 10 ил., 1 табл.

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОКРИСТАЛЛИЧЕСКОГО КОРУНДА | 1996 |

|

RU2093464C1 |

| Способ получения полировального вещества | 1974 |

|

SU610491A3 |

| Способ получения @ -оксида алюминия | 1987 |

|

SU1477682A1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЕЧЕННОГО МАТЕРИАЛА НА ОСНОВЕ α МОДИФИКАЦИИ ОКСИДА АЛЮМИНИЯ | 1992 |

|

RU2076083C1 |

| 0 |

|

SU156926A1 | |

| 0 |

|

SU168606A1 | |

| US 4193768 А, 18.03.1980 | |||

| Способ бесконтактного контроля формы поверхности,имеющей образующую | 1983 |

|

SU1173181A1 |

Авторы

Даты

2004-05-27—Публикация

2002-12-17—Подача