Изобретение относится к области конструкционных термо- и теплостойких материалов и может найти применение в машиностроении при изготовлении деталей, работающих при высоких нагрузках и давлениях.

Цель изобретения - повышение стабильности прочностных свойств изобретения при высокотемпературной эксплуатации

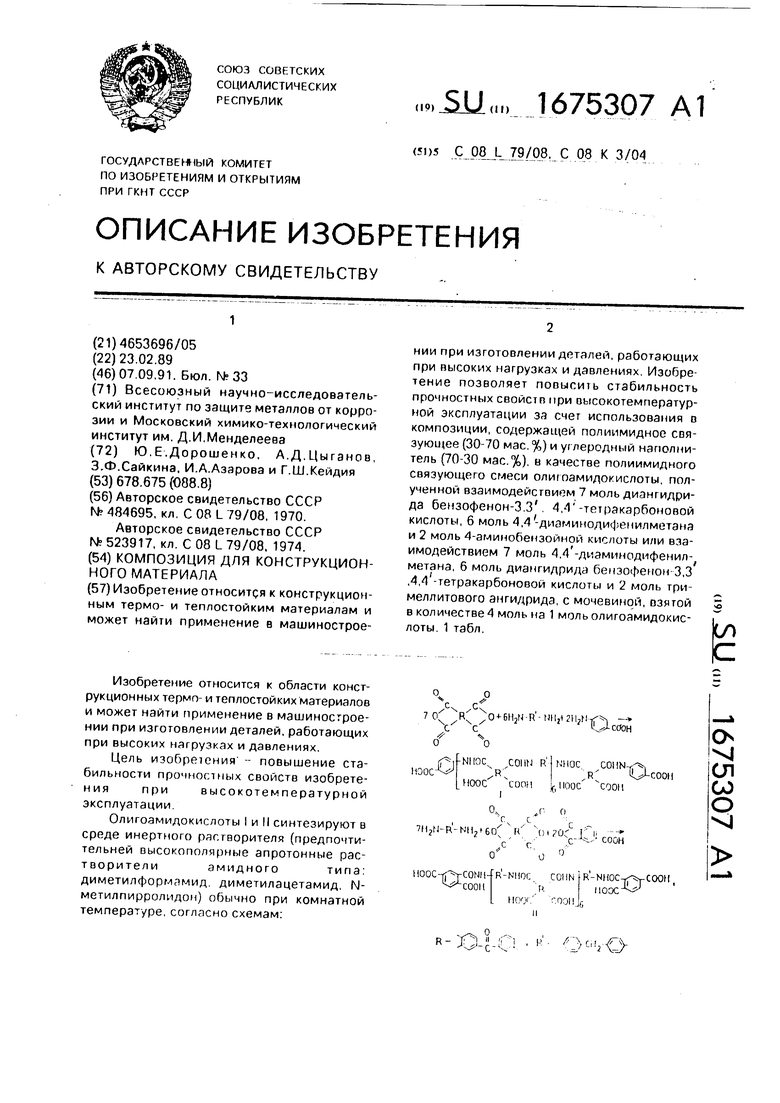

Олигоамидокислоты I и II синтезируют в среде инертного растворителя (предпочтительней высокополярные апротонные растворителиамидноготипадиметилформамид диметилацетамид, N- метилпирролидон) обычно при комнатной температ/ре, согласно схемам.

Ч.°

.XX,

ЮОС

7 cf о

fNIIOC COIIN R -R

LHOOC LOOM

f Of

NHOC COIIN

R 1Ы-СООН

I

f IIOOC CQOI

04,f 0

rx сc

7H,N-R-NM,60/ X F ( I l гC

о о °

COOH

о

CO

о VJ

HOOC-rpYCONII-fR -NHOC COIIN R-NHOC-rpN-COOH,

cooitPnoocH00f001

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИМИДНОГО АНТИФРИКЦИОННОГО МАТЕРИАЛА | 1993 |

|

RU2072373C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ АНТИФРИКЦИОННОГО МАТЕРИАЛА И СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННОГО МАТЕРИАЛА | 1993 |

|

RU2093529C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИМИДОВ | 1970 |

|

SU284746A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИМИДНЫХ ПРЕСС-ПОРОШКОВ С ВЫСОКОЙ СТЕПЕНЬЮ ИМИДИЗАЦИИ | 2008 |

|

RU2397973C1 |

| ПОЛИИМИДНОЕ СВЯЗУЮЩЕЕ ДЛЯ АРМИРОВАННЫХ ПЛАСТИКОВ, ПРЕПРЕГ НА ЕГО ОСНОВЕ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2009 |

|

RU2394857C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАМИДОКИСЛОТ С КОНЦЕВЫМИ РЕАКЦИОННОСПОСОБНЫМИ ГРУППАМИ И С ЗАДАННОЙ СТЕПЕНЬЮ ПОЛИМЕРИЗАЦИИ | 2015 |

|

RU2569687C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИМИДОВ | 1969 |

|

SU249625A1 |

| ПОРИСТЫЕ РАЗВЕТВЛЕННЫЕ/ВЫСОКОРАЗВЕТВЛЕННЫЕ ПОЛИИМИДЫ | 2013 |

|

RU2650686C2 |

| АН СССР "^' ' | 1969 |

|

SU257010A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИПИРРОНИМИДОВ | 1973 |

|

SU397525A1 |

Изобретение относится к конструкционным термо- и теплостойким материалам и может найти применение в машиностроении при изготовлении деталей, работающих при высоких нагрузках и давлениях Изобретение позволяет повысить стабильность прочностных свойств при высокотемпературной эксплуатации за счет использования в композиции, содержащей полиимидное связующее (30-70 мае %) и углеродный наполнитель (70-30 мас.%). в качестве полиимидного связующего смеси олиюамидокислоты, полученной взаимодействием 7 моль диангидри- да бензофенон-3 3 4,4 -тетракарбоновой кислоты, 6 моль 4,4 -диаминодифенилметэна и 2 моль 4-аминобензойной кислоты или взаимодействием 7 моль 4.4 -диаминодифенил- метана, 6 моль диамгидрида беизофенон 3,3 ,4,4 -тетракарбоновой кислоты и 2 моль три- меллитового ангидрида, с мочевиной, взятой в количестве 4 моль на 1 моль олигоамидокис- лоты 1 табл. (Л

R-O-f-C г Ос гО

Для получения связующего олигоами- окислоту I или II смешивают с мочевиной, взятой о количестпе А моль на 1 моль олиго- мидокистюты, обычно в среде инертного растворителя, о котором была получена оли- 5 гоамидокислота. Допустимо смешение с моевиной олигоамидокислоты, взятой в сухом оиде.

Примеры 1-3. Олигоамидокислоту I получают следующим образом.10

В четырехгорлую колбу, снабженную мешалкой и приспособлениями для подачи и выхода инертного газа (Na), загружают 22,557 г (0,07 моль) диангидрида бензофе- нон-3,3,4,4-тетракарбоновой кислоты и 120 15 г диметилформамида, перемешивают при 25°С до образования раствора и, не прекращал перемешивания, в течение 15 мин до-, бавляют 11.896 г (0,06 моль) 4,4 -диаминодифепилметана. Затем вводят 20 2,743 г (0,02 моль) п-аминобензойной кислоты и перемешивают еще 4 ч. К полученному таким образом раствору олигоамидокислоты I добавляют 2,4 г (0,04 моль) мочевины.

В фарфоровой чашке тщательно смеши- 25 вают полученный раствор связующего с различным количеством наполнителей. Пропитанный наполнитель подсушивают при 100°С в течение 1 ч при постоянном перемешивании. Полученную пресс-компо- 30 зицию подвергают термообработке до 300°С и прессованию при 320-350°С и давлениях 50-60 МПа.

Примеры 4-6. Олигоамидокислоту II получают следующим образом.

В четырехгорлую колбу, снабженную мешалкой и приспособлениями для подачи и выхода инертного газа (N2), загружают 13,879 г (0,07 моль) 4,4 -диаминодифенилме- тана и 118 г диметилформамида, перемеши- 40 вают при 25°С до образования раствора и. не прекращая перемешивания, в течение 20 мин добавляют 19.335 г (0,06 моль) диангидрида бензофенон-3,3,4,4 -тетракарбоновой кислоты. Затем вводят 3,84 г (0,02 моль)три- 45 меллитового ангидрида и перемешивают еще 2 ч. К полученному таким образом раствору олигоамидокислоты II добавляют 2,4 г (0,04 моль) мочевины.

j, Полученный раствор связующего тща- 50 тельно смешивают в фарфоровой чашке с различным количеством наполнителей и затем подвергают сушке, термообработке и прессованию по режимам, описанным в примерах 1-3.

П р и м е р 13. Получают раствор олиго- амидокислоты II, как описано в примерах 4-6. Раствор выливают в избыток воды, выпавший осадок промывают водой, сушат при 50°С в вакууме и получают 37 г (выход количественный) порошка олигоамидокислоты II. Полученную таким образом Олигоамидокислоту II смешивают с 2,4 г (0,04 моль) мочевины и 51.2 г порошка графита. Смесь нагревают до 300°С со скоростью 110 град/ч, выдерживают при 300°С 1 ч и затем прессуют при 340°С и давлении 50 МПа. Получают образцы со следующими свойствами (состав композиции соответствует примеру 5):

Удельная ударная вязкость, кДж/м2 8-9 Твердость по Бринеллю. МПа 350-370 Прочность при сжатии, МПа 260-270 Теплостойкость, °С 400 Ударная вязкость после 1 мес работы при 400°С. кДж/м2 7-8

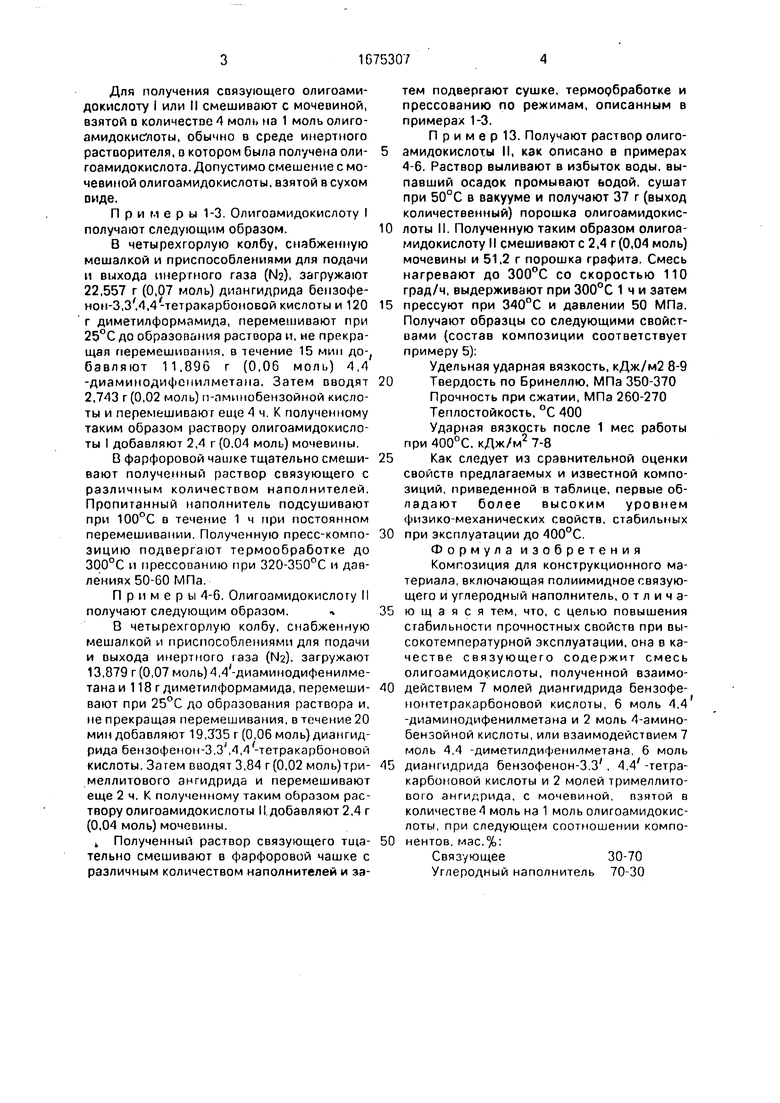

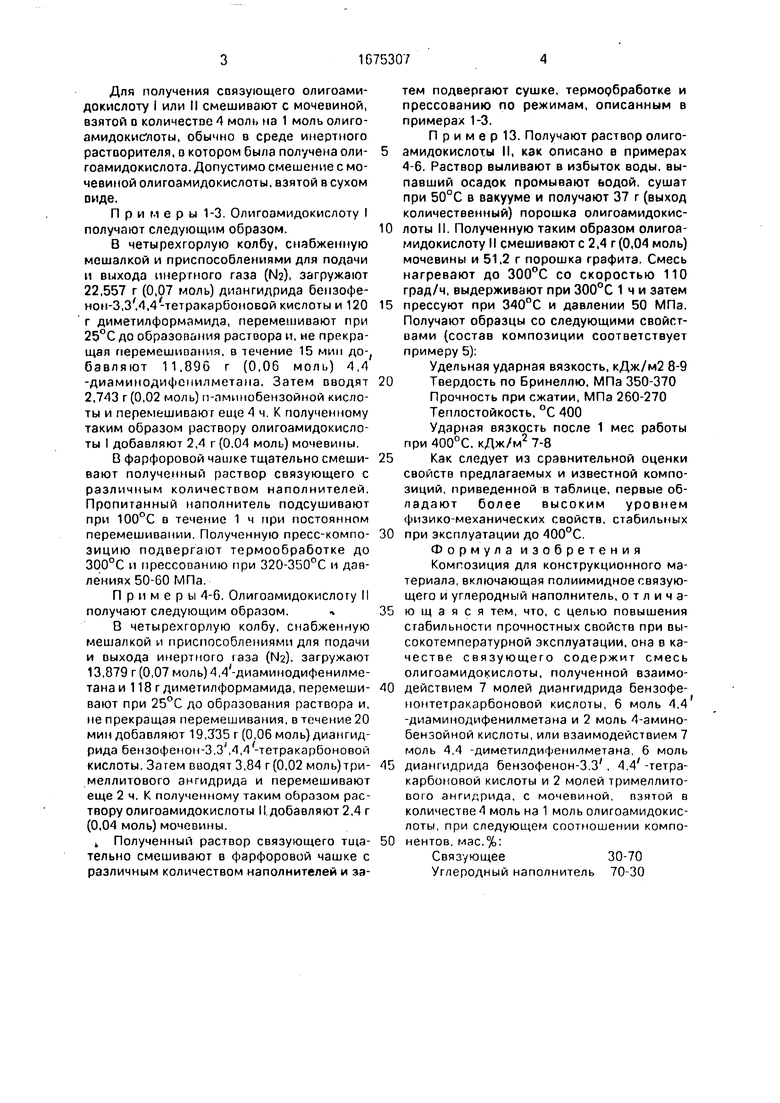

Как следует из сравнительной оценки свойств предлагаемых и известной композиций, приведенной в таблице, первые обладают более высоким уровнем физико-механических свойств, стабильных при эксплуатации до 400°С.

Формула изобретения Композиция для конструкционного материала, включающая полиимидное связующего и углеродный наполнитель, отличающаяся тем, что, с целью повышения стабильности прочностных свойств при высокотемпературной эксплуатации, она в качестве связующего содержит смесь олигоамидокислоты, полученной взаимодействием 7 молей диангидрида бензофе- нонтетракарбоновой кислоты, 6 моль 4,4( -диаминодифенилметана и 2 моль 4-амино- бензойной кислоты, или взаимодействием 7 моль 4,4 -диметилдифенилметана, 6 моль диангидрида бензофенон-3,3 , 4,4 -тетра- карбоновой кислоты и 2 молей тримеллито- вого ангидрида, с мочевиной, взятой в количестве 4 моль на 1 моль олигоамидокислоты, при следующем соотношении компонентов, мас.%:

Связующее30-70

Углеродный наполнитель 70-30

Углеродное волокно

Наполнитель по известной композиции

Физико-механические свойства

Удельная ударная вязкость, кДж/м

Твердость по Брннеллю, МПа

Предлагаемая прочность при сжатии, МПа

Теплостойкость

Удельная ударная вязкость после 1 мес работы при 400 °С, кДж/мг

56,5

40

о

-j ел

OJ

о

-4

28

6,5

Раэру- Разру- Разру- Разрушение шение оение шение

| Антифрикционная композиция | 1970 |

|

SU484695A3 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Антифрикционная композиция | 1974 |

|

SU523917A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

Авторы

Даты

1991-09-07—Публикация

1989-02-23—Подача