Изобретение относится к способу изготовления холоднопрессованных железосодержащих брикетов из железосодержащих отходов металлургического производства путем их смешивания с вяжущим, состоящим из одного или несколько компонентов, и последующего холодного прессования.

Известна агломерация рудной мелочи, колошниковой пыли или других мелкозернистых железосодержащих веществ для их переработки. При этом хорошо зарекомендовало себя брикетирование. Поскольку во все более возрастающей степени промышленность обязана сокращать количество вывозимых на свалки отходов, в последнее время все большее значение придается переработке железосодержащих побочных продуктов металлургического производства, в частности, отходов, причем, однако, существует стремление особенно экономичным и экологичным образом снова вернуть в производство эти отходы или побочные продукты.

Особенно экономичным способом оказалось холодное брикетирование, однако этим способом не удается без проблем изготовить брикеты с достаточной прочностью, а именно с такой прочностью, чтобы их можно было использовать также в шахтной печи, например, восстановительной или доменной. Проблема изготовления брикетов путем холодного брикетирования описана, например, в заявке ФРГ N 3519415 и заявке США N 5100464. C 22 B 1/243.

Для достижения достаточной прочности к перерабатываемому материалу по заявке ФРГ N 3519415 C 22 B 1/242 добавляют вяжущее, состоящее из цемента или гранулированного доменного шлака. При этом, однако, требуется подвергнуть брикеты твердению пропариванием и последующей сушке, с тем, чтобы достичь достаточного отверждения, причем отверждение целесообразно проводить в атмосфере диоксида углерода и водяного пара. Из-за последующей термообработки этот способ связан с относительно высокими затратами.

Другой недостаток этих известных способов холодного брикетирования отходов металлургического производства следует усматривать в том, что при использовании в восстановительной шахтной печи часто достигается недостаточное восстановление. До сих пор, чтобы перевести оксидное железо в гематитовую форму (Fe2O3), поскольку только она может непосредственно восстанавливаться, приходилось подвергать агломераты, содержащие оксидное железо в форме магнетита (Fe3O4).

Из заявки ФРГ N 4123626 известно смешивание остаточных С21С 5/52 продуктов металлургического производства, например, пылей с фильтров, окалины, шлифовальных пылей, с вяжущим и агломерация, причем агломераты сушат в верхней зоне шихты низкошахтного плавильного агрегата по принципу противотока поднимающимся реакционным газами, так что их не приходится предварительно обжигать или спекать. Прочность агломератов достаточна, правда, для низкошахтных печей, однако невозможно изготовить агломераты достаточной механической прочности для шахтных печей обычной конструкции.

Из патента ФРГ N 3727576 C22В 1/243 известно формование (отливка) из побочных продуктов металлургического производства, например, колошниковой пыли, прокатной окалины и т.п. а также из глиноземистого плавленого цемента и воды плит, подвергаемых гидравлическому твердению, причем для улучшения связывания цемента требуется опорное зерно. Затвердевшие плиты ломают затем на куски и лишь затем помещают в доменную печь. Этот способ требует не только специальных вяжущих, но и сложен в осуществлении.

Изобретение преследует цель устранения этих недостатков и трудностей и ставит своей задачей создание способа описанного выше рода, позволяющего изготовлять свободные от восстановителя брикеты, которые имеют не только высокую прочность без предварительной или последующей термообработки, но и почти полностью восстанавливаются, причем перерабатываются также смеси оксидного железа в форме магнетита и гематита.

Эта задача решается, согласно изобретению, тем, что магнетитовые отходы металлургического производства, например, окалину, смешивают с гематитовыми мелкими фракциями с образованием слоя, обволакивающего отдельные магнетитовые частицы и состоящего из гематитовых мелких фракций, а затем примешивают вяжущее.

Согласно изобретению, обволакиванию магнетитовых отходов металлургического производства гематитовыми мелкими фракциями придается особое значение, поскольку за счет этого достигается легкая и эффективная прямая восстанавливаемость. Благодаря тому, что вяжущее примешивают только после образования слоя, обволакивающего магнетитовые частицы и состоящего из гематитовых мелких фракций, эта оболочка в основном сохраняется, и одновременно для хорошей восстанавливаемости может быть обеспечена достаточная прочность брикетов. Изготовленные согласно изобретению брикеты могут быть помещены в восстановительный плавильный агрегат без нарушения содержания магнетита.

Предпочтительно смешивание магнетитовых отходов металлургического производства с гематитовыми мелкими фракциями производят с добавлением сточных вод, в частности, нефтесодержащих.

Для образования достаточной оболочки или обволакивающего магнетитовые частицы слоя гематитовые мелкие фракции имеют размер зерен 3,15 0,01 мм, предпочтительно 0,5 0,02 мм.

Выгодно применять в качестве вяжущего гидроксид кальция или мелассу.

Особенно высокая прочность достигается при использовании смесей с 0,5 2 мас. гидроксида кальция, 2 4 мас. мелассы, а остальное магнетитовые отходы металлургического производства и гематитовые мелкие фракции.

Предпочтительный вариант способа согласно изобретению отличается тем, что используют смеси из 30 90 мас. окалины, 0,6 0,9 мас. гидроксида кальция, 1 5 мас. мелассы, а остальное пыли с фильтров и / или из производственных помещений.

Предпочтительный вариант отличается тем, что используют смеси из примерно 36 мас. окалины, примерно 57 мас. тонко измельченной железной руды и /или железных окатышей, примерно 7 мас. пылей фильтров и производственных помещений и примерно 3 мас. мелассы (в расчете на окалину + тонкоизмельченный материал + пыли).

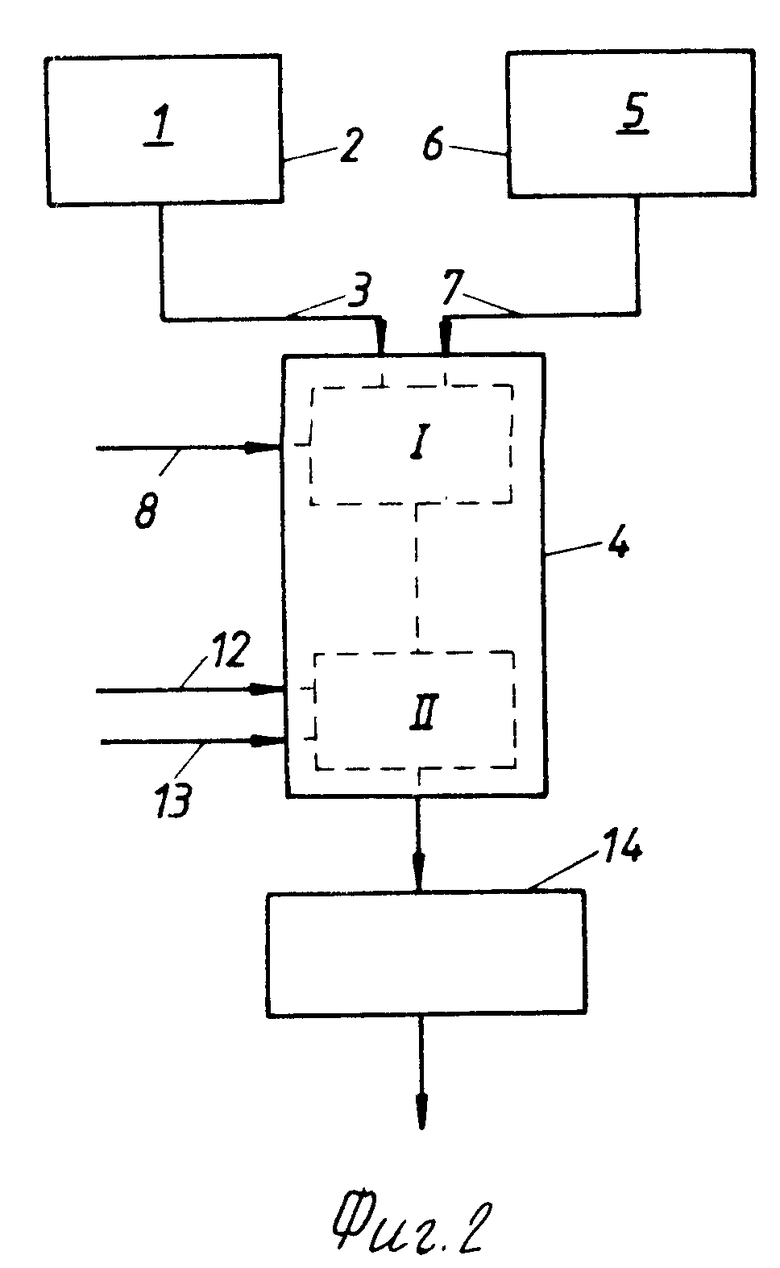

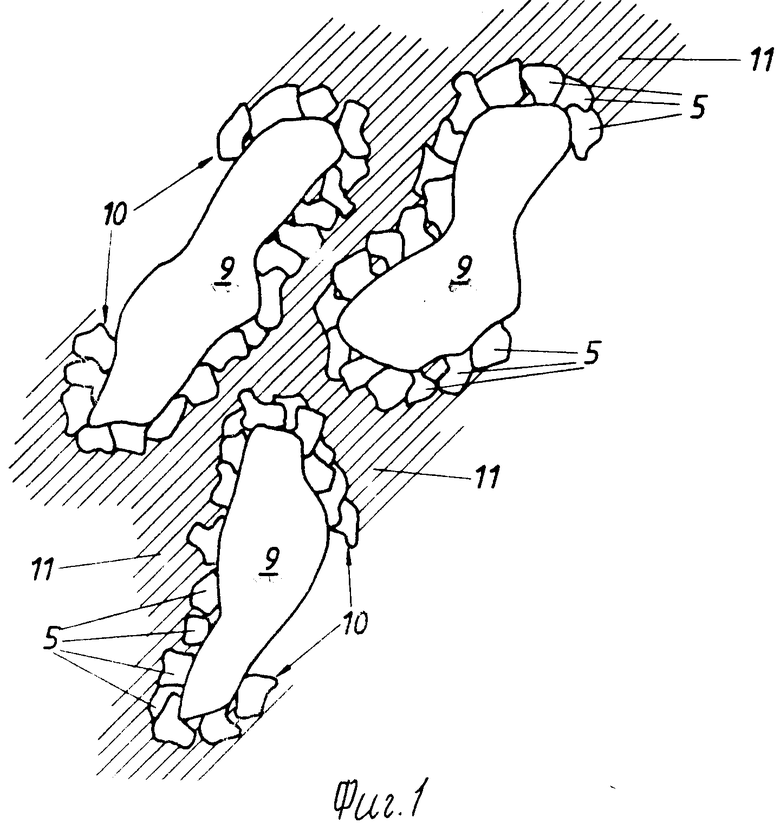

Изобретение подробно поясняется ниже с помощью чертежа, на котором фиг. 1 схематично изображает часть разреза холоднопрессованного брикета в сильно увеличенном масштабе, а фиг. 2 блок-диаграмму способа согласно изобретению в виде примера.

Окалину 1, скапливающуюся на производящем железо и сталь металлургическом предприятии, подают из бункера 2 по транспортеру 3 к смесителю 4. Одновременно гематитовые мелкие фракции 5, например мелкую рудную пыль, подают из бункера 6 по подающему трубопроводу 7 также к смесителю 4, в котором осуществляют первый этап смешивания 1 окалины 1 и гематитовых мелких фракций 5. Hа этом этапе 1 по подающему трубопроводу 8 примешивают нефтесодержащие сточные воды. Hа этом этапе 1 происходит образование слоя 10, обволакивающего магнетитовые частицы 9 окалины и образованного гематитовыми мелкими фракциями 5.

Вслед за первым этапом 1 в том же смесителе 4 на втором этапе 11 примешивают вяжущее 11, образованное гидроксидом кальция и мелассой, подаваемых по отдельным подающим трубопроводам 12, 13. После примешивания вяжущего 11 смесь выгружают из смесителя 4 и подают к установке 14 для брикетирования. Для формирования брикетов могут использоваться установки различных конструкций, например ленточные прессы, поршневые или шнековые прессы, а также двухвальцовые прессы, штемпельные прессы и т. п. Брикетирование осуществляют в холодном виде, причем большое значение имеет то, что изготовленные брикеты не требуют дополнительной термообработки, благодаря чему весь процесс от окалины 1 или гематитовых мелких фракций 5 может быть проведен без какой-либо термообработки.

Изготовленные способом согласно изобретению брикеты имеют, как изображено на фиг. 1, следующую структуру: магнетитовые частицы 9 окалины окружены слоем 10 или оболочкой, образованной в первую очередь гематитовыми мелкими фракциями 5, т.е. добавленной мелкой рудной пылью. Эта оболочка или обволакивающий слой 10 образуется на этапе смешивания 1. За счет последующей добавки вяжущего 11 на этапе смешивания 11 окруженные частицы 9 связываются между собой, в результате чего образуются брикеты очень высокий прочности.

Прочность изготовленных согласно изобретению брикетов (прочность в свежеизготовленном состоянии) составляет 1700 1900 H, тогда как у брикетов, изготовленных согласно уровню техники, она не превышает 1000 H; как правило, она составляет около 400 H. Существенным преимуществом, дополнительно достигаемым согласно изобретению, является высокая прочность на истирание (измеренная восстановительным испытанием Отфрезена по норме JSO с последующим RDI испытанием в барабане по JSO): для брикетов с размером используемых кусков 16-6,3 мм 89% имеют размер кусков > 6,3 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ БРИКЕТОВ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА НА ОСНОВЕ ПРОМЫШЛЕННЫХ ОТХОДОВ, СОДЕРЖАЩИХ ОКИСЛЕННЫЙ ЖЕЛЕЗОСОДЕРЖАЩИЙ МАТЕРИАЛ | 2007 |

|

RU2373294C2 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ БРИКЕТОВ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА НА ОСНОВЕ ПРОМЫШЛЕННЫХ ОТХОДОВ, СОДЕРЖАЩИХ ОКИСЛЕННЫЙ ЖЕЛЕЗОСОДЕРЖАЩИЙ МАТЕРИАЛ | 2007 |

|

RU2382090C2 |

| СПОСОБ ПРОИЗВОДСТВА ЖИДКОГО ЧУГУНА ИЛИ СТАЛЬНОГО ПОЛУПРОДУКТА | 1994 |

|

RU2101361C1 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ БРИКЕТОВ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА НА ОСНОВЕ ПРОМЫШЛЕННЫХ ОТХОДОВ, СОДЕРЖАЩИХ ОКИСЛЕННЫЙ ЖЕЛЕЗОСОДЕРЖАЩИЙ МАТЕРИАЛ | 2007 |

|

RU2373295C2 |

| СПОСОБ ИСПОЛЬЗОВАНИЯ МЕЛКОГО УГЛЯ В ПЛАВИЛЬНО-ГАЗИФИКАЦИОННОМ АППАРАТЕ | 1998 |

|

RU2188239C2 |

| СПОСОБ ПОЛУЧЕНИЯ РАСПЛАВА ЖЕЛЕЗА | 1995 |

|

RU2100446C1 |

| БРИКЕТ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА, БРИКЕТ ДЛЯ ПРОМЫВКИ ГОРНА ДОМЕННОЙ ПЕЧИ И СПОСОБ ИЗГОТОВЛЕНИЯ БРИКЕТОВ | 2001 |

|

RU2183679C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БРИКЕТОВ ИЗ ЖЕЛЕЗОУГЛЕРОДИСТЫХ ОТХОДОВ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2007 |

|

RU2355789C2 |

| УСТАНОВКА И СПОСОБ ДЛЯ ПОЛУЧЕНИЯ РАСПЛАВОВ ЖЕЛЕЗА | 1996 |

|

RU2147039C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ УТИЛИЗАЦИИ ПЫЛИ, ОБРАЗУЮЩЕЙСЯ ПРИ ВОССТАНОВЛЕНИИ ЖЕЛЕЗНОЙ РУДЫ | 1996 |

|

RU2135424C1 |

Использование: относится к области подготовки металлургического сырья с использованием образующихся в металлургическом производстве отходов. Сущность: при изготовлении холоднопрессованных брикетов из железосодержащих отходов металлургического производства, смешанных со связующим для достижения высокой прочности брикетов и с целью почти полной восстанавливаемости магнетитовые отходы металлургического производства, например, окалину сначала смешивают с гематит содержащими мелкодисперсными материалами с образованием слоя, обволакивающего отдельные магнетитовые частицы и состоящего из гематитовых мелких фракций, а затем примешивают связующее. В качестве связующего может быть использована смесь состоящая из 0,5 - 2,0, мас. % гидроокиси кальция и 2 - 4% мас. мелассы. В качестве мелкодисперсного гематитсодержащего материала могут быть использованы тонкоизмельченные железные руды и/или железорудные окатыши, пыли фильтров в производственных помещениях. 9 з.п. ф-лы, 2 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент ФРГ N 3519415, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США N 5100464, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Патент ФРГ N 4123626, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Патент ФРГ N 3827576, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1997-10-20—Публикация

1994-06-17—Подача