ел

С

| название | год | авторы | номер документа |

|---|---|---|---|

| ЧУГУН | 2012 |

|

RU2487187C1 |

| Чугун | 1985 |

|

SU1263720A1 |

| Чугун | 1983 |

|

SU1108124A1 |

| Чугун | 1989 |

|

SU1693112A1 |

| Износостойкий чугун | 1989 |

|

SU1731855A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2011 |

|

RU2448183C1 |

| ЧУГУН | 2014 |

|

RU2562554C1 |

| Износостойкий чугун | 1983 |

|

SU1138427A1 |

| Чугун | 1991 |

|

SU1765239A1 |

| ПОРОШКОВЫЙ ВЫСОКОТЕМПЕРАТУРНЫЙ ИЗНОСОСТОЙКИЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1993 |

|

RU2038401C1 |

Изобретение относится к металлургии, в частности к изысканию чугунов для штампов глубокой вытяжки. Сущность изобретения: чугун содержит элементы в следующем соотношении, мас.%: углерод 3,1-3,3; кремний 3,2-3,9; марганец 0,3-0,8; хром 3,0-3,6; медь 1,8-2,1; никель 1,1-1,9; алюминий 0,3-0,4; ванадий 0,5-0,7; железо - остальное, при соотношении суммы карбидооб- разующих элементов V + Cr к сумме легирующих матрицу элементов Ni+Cu+Mn+Si 0,40-0,67. Изменение количественного соотношения по С, Cr, Cu, AI, V позволяет повысить износостойкость и снизить задираемость материала штампа. 2 табл.

Изобретение относится к металлургии, в частности к изысканию чугунов для штампов глубокой вытяжки.

Известен чугун 1, содержащий следующие компоненты, мас.%:

Углерод3,65-4,5 Кремний 0,8-3,0 Марганец 0,5-2,0 Хром 0,2-1,1 Ванадий 0,25-0,5 Титан 0,3-1,1 Железо Остальное Недостатком известного чугуна является низкая износостойкость при использовании его для штампов.

Наиболее близким техническим решением к предлагаемому является износостойкий чугун 2 состава, мас.%: Углерод2,6-2,9 Кремний 3,2-3,9 Марганец 0,3-0,8 Хром 1,5-2,2

Медь

Никель

Кальций

Алюминий

Ванадий

Железо

0,5г1,5

0,01-0,6

0,01-0,08

0.04-0,2

0,04-0,4

Остальное

Недостатком этого чугуна является повышенная задираемость при использовании чугуна для штампов глубокой вытяжки. Цель изобретения - повышение износостойкости и задираемости чугуна.

Указанная цель достигается тем, что чугун, включающий углерод, кремний, марганец, хром, никель, медь, алюминий, ванадий и железо, содержит компоненты в следующих соотношениях, мас.%:

Углерод3.1-3,3 Кремний 3.2-3,9 Марганец 0,3-0,8 Хром 3,0-3.6 Никель 1,8-2,1 Медь 1,1-1,9

VJ 00

о

а

VJ

ND

Алюминий0,3-0,4 Ванадий 0,5-0,7 Железо остальное В качестве примесей чугун может содержать серу в количестве до 0,03 мас.% и фосфор до 0,15 мас.%.

Сопоставительный анализ с прототипом позволяет сделать вывод, что заявляем ыи,, состав чугуна в основном отличается от известного соотношением

.... Л,.) ,g. s- 0,40...0,67. Таким об- ( Ni + Си + Mn +Si )

разом, заявляемое техническое решение соответствует критерию новизна. Анализ известных составов чугунов 1,2 показал, что вещества, введенные в чугун, известны. Однако их сочетание не обеспечивало требуемые для штампа свойства материала, которые они проявляют в заявляемом решении, а именно сочетание долговечности и задиростойкости. Таким образом, данный состав придает чугуну новые свойства, что позволяет сделать вывод о соответствии заявляемого решения критерию существенные отличия. Предложенное отношение( м- r lb} ryrv- 0-40...0.67 ( Ni + Си 4- Mn +Si )

выражает необходимую долю карбидных включений Б легированной матрице для придания чугуну необходимых свойств. При отношении ниже значений 0,4 материал обладает низкой твердостью, низкой износостойкостью, что приводит к налипанию штампуемого материала. Это объясняется недостаточным содержанием твердой карбидной составляющей.

При отношении выше значения 0,67 чугун плохо механически обрабатывается, при повышении задираемое™, Пределы содержания компонентов выбраны по следующим причинам.

Количество углерода выбрано таким образом, чтобы обеспечить необходимую сте- пень эвтектичности. При снижении содержания углерода меньше 3,1 мас.% уменьшается количество карбидов, что приводит к падению износостойкости. Увеличение содержания углерода выше 3,3 мас.% переводит сплав в заэвтектический, появляются грубые включения графита, нарушающие однородность сплава, что приводит к появлению задиров при штамповке.

Наличие в чугуне хрома в количестве 3,0 мас.% недостаточно для образования необходимого количества специального карбида хрома. При увеличении содержания хрома более 3,0 мас.% резко возрастает износостойкость и сопротивляемость образованию задиров чугуна. Однако при

содержании хрома более 3,6 мас.% ухудшается механическая обрабатываемость.

Присутствие в чугуне кремния является необходимым условием, позволяющим

регулировать содержание в чугуне специального карбида хрома. Снижение содержания Si ниже 3,2 мае. % увеличивает отбел, уменьшает количество графита, появляются грубые включения карбида, падает зади0 ростойкость. При введении в сплав Si выше 3,9 мас.% чугун становится заэвтектиче- ским, что приводит к тем же последствиям, что и повышение углерода выше заданного.

5 Количество марганца определено технологией плавки. Нижний предел определяется его минимальным содержанием, необходимым для связывания серы в сульфиды марганца. Рекомендуется содержа0 ние Мп не увеличивать более 0,8 мас.%, гак как значительно увеличивается количество остаточного аустенита, что приводит к налипанию штампуемого материала, и падению задиростойкости.

5Медь вводится в сплав как элемент повышающий жаростойкость сплава. При содержании Си ниже 1,8 мас.% не оказывается влияния на повышение задиростойкости, так как при данном соотношении

0 содержания кремния и суммы никеля и хрома не наблюдается выделение меди в виде свободных включений. Содержание меди выше 2,1 мас.% экономически нецелесообразно, так как задиростойкость не увеличи5 вается.

Никель вводится в состав сплава как аустенизатор и элемент легирующий матрицу. При количестве Ni ниже 1,1 мае. % заметно снижается твердость и износостойкость

0 чугуна при закалке крупных штампов из-за снижения устойчивости аустенита. Увеличение содержания Ni выше 1,9 мас.% приводит к появлению участков остаточного аустенита, что понижает задиростойкость.

5Алюминий вводится в чугун как рас- кислитель и оказывает рафинирующее и графитизирующее влияние. Снижение содержания алюминия ниже 0,3 мас.% приводит к тому, что вместо карбидов хрома

0 появляются в тонких сечениях отливки отдельные включения цементита, что понижает задиростойкость. Увеличение содержания алюминия более 0,4% нецелесообразно, что приводит к образованию

5 плен, увеличивающих брак отливок. Увеличение содержания алюминия до 0,4 мас.% позволит достичь положительного графити- зирующего и модифицирующего влияния без добавок кальция и сохранить необходимый комплекс физико-химических свойств.

В то же время вывод из состава чугуна кальция упрощает технологический процесс и обеспечивает повышение экономичности чугуна.

Ванадий вводится в состав чугуна как карбидообразующий элемент. При снижении содержания его ниже 0,5% появляются колонии ледебурита, так как ванадий снижает критическое содержание хрома, необходимое для замены ледебурита хромистой эвтектикой, что снижает задиростойкость. Увеличение ванадия более заданного приводит к появлению грубых карбидных включений, снижающих задиростойкость.

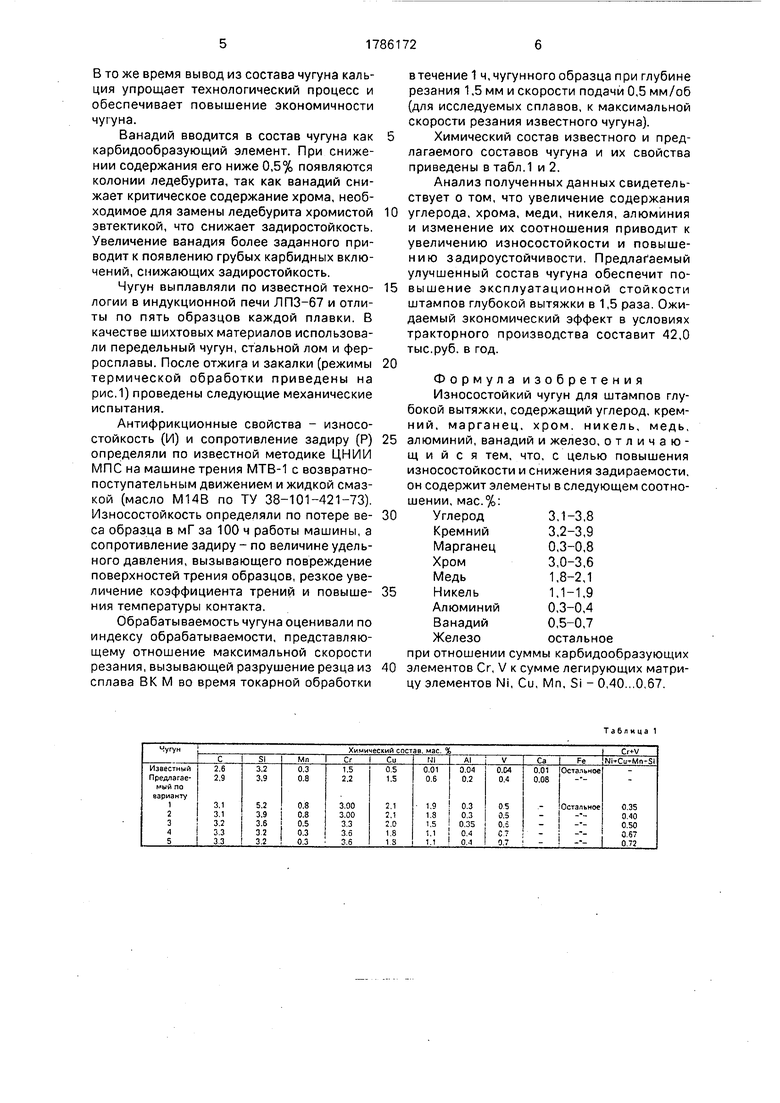

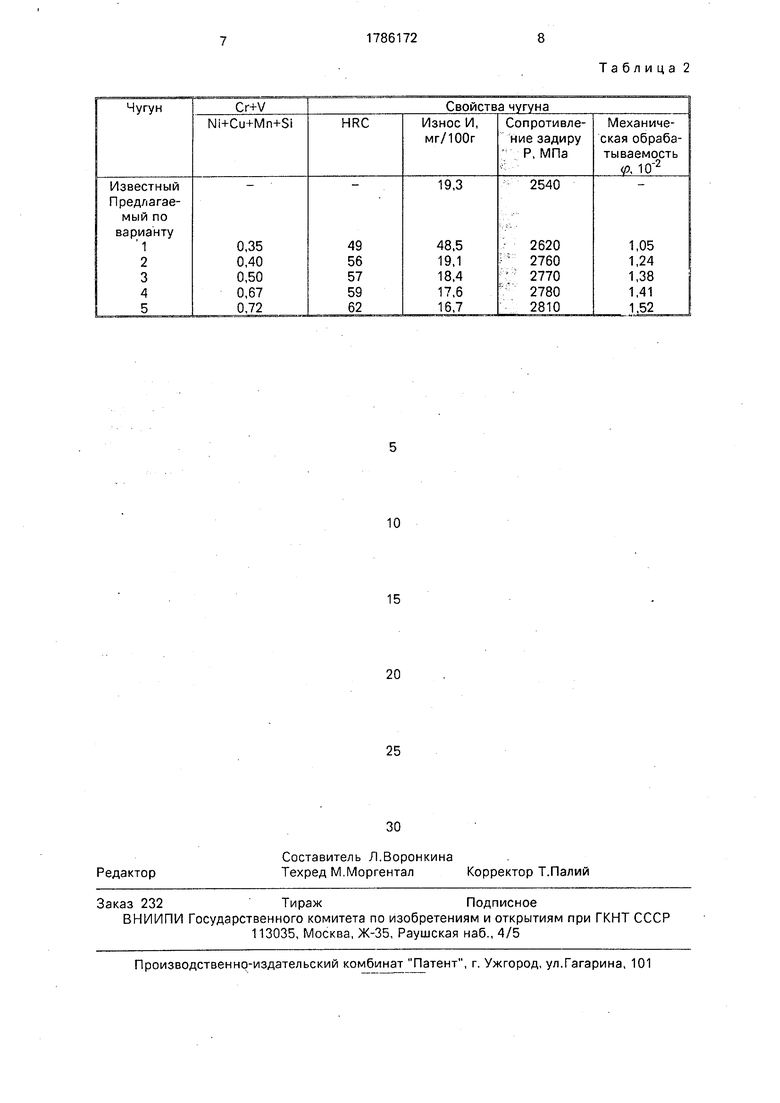

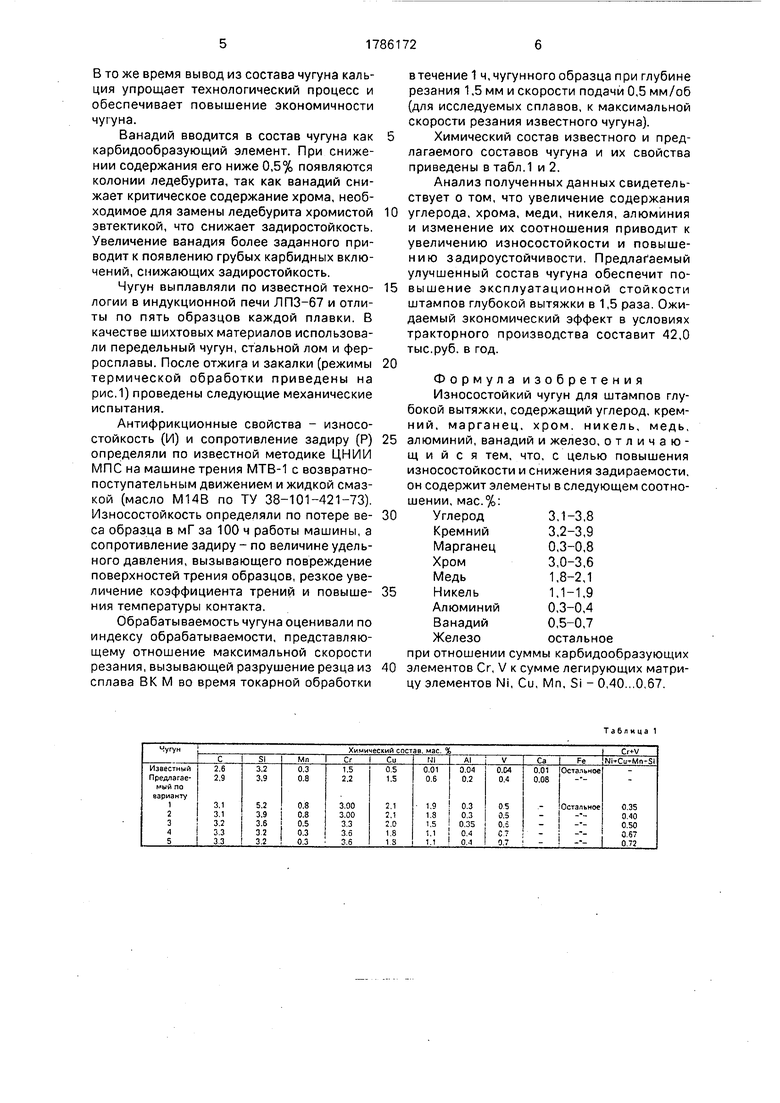

Чугун выплавляли по известной техно- логии в индукционной печи ЛПЗ-67 и отлиты по пять образцов каждой плавки. В качестве шихтовых материалов использовали передельный чугун, стальной лом и ферросплавы. После отжига и закалки (режимы термической обработки приведены на рис.1) проведены следующие механические испытания.

Антифрикционные свойства - износостойкость (И) и сопротивление задиру (Р) определяли по известной методике ЦНИИ МПС на машине трения МТВ-1 с возвратно- поступательным движением и жидкой смазкой (масло М14В по ТУ 38-101-421-73). Износостойкость определяли по потере ве- са образца в мГ за 100 ч работы машины, а сопротивление задиру - по величине удельного давления, вызывающего повреждение поверхностей трения образцов, резкое увеличение коэффициента трений и повыше- ния температуры контакта.

Обрабатываемость чугуна оценивали по индексу обрабатываемости, представляющему отношение максимальной скорости резания, вызывающей разрушение резца из сплава ВК М во время токарной обработки

втечение 1 ч, чугунного образца при глубине резания 1,5 мм и скорости подачи 0,5 мм/об (для исследуемых сплавов, к максимальной скорости резания известного чугуна).

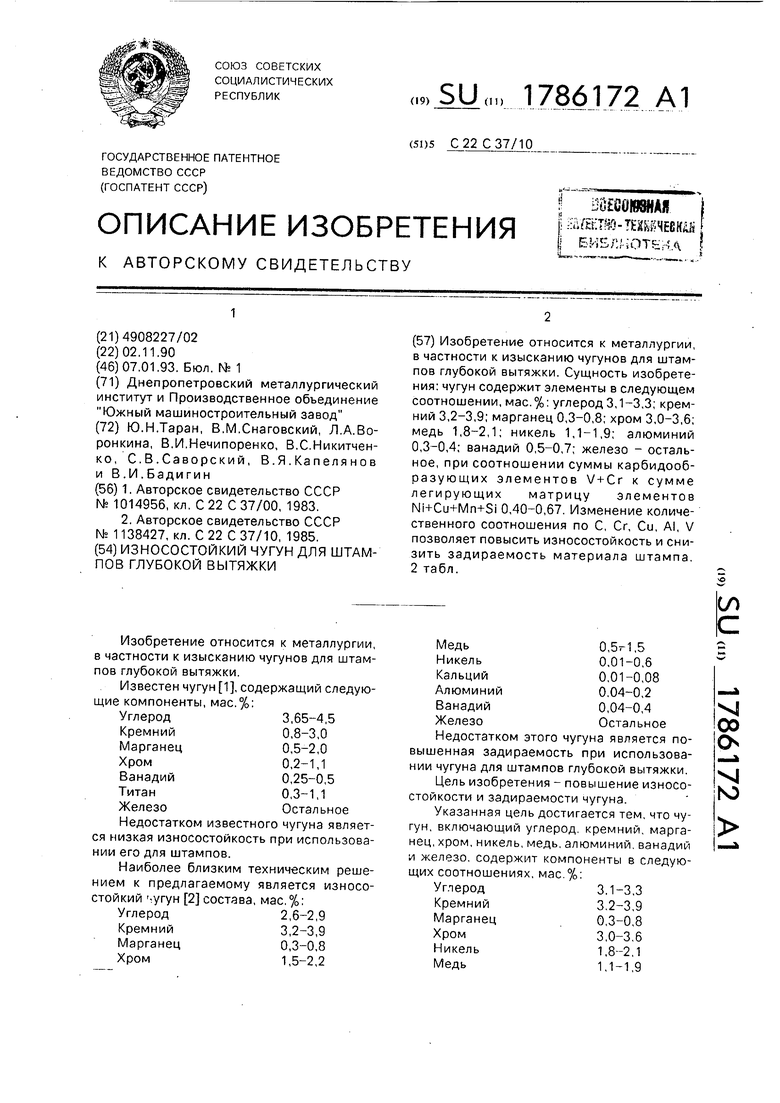

Химический состав известного и предлагаемого составов чугуна и их свойства приведены в табл.1 и 2.

Анализ полученных данных свидетельствует о том, что увеличение содержания углерода, хрома, меди, никеля, алюминия и изменение их соотношения приводит к увеличению износостойкости и повышению задироустойчивости. Предлагаемый улучшенный состав чугуна обеспечит повышение эксплуатационной стойкости штампов глубокой вытяжки в 1,5 раза. Ожидаемый экономический эффект в условиях тракторного производства составит 42,0 тыс.руб. в год.

Формула изобретения Износостойкий чугун для штампов глубокой вытяжки, содержащий углерод, кремний, марганец, хром, никель, медь, алюминий, ванадий и железо, отличающийся тем, что, с целью повышения износостойкости и снижения задираемости, он содержит элементы в следующем соотношении, мас.%:

Углерод3,1-3,8

Кремний3,2-3,9

Марганец0,3-0,8

Хром3,0-3,6

Медь1,8-2,1

Никель1,1-1,9

Алюминий0,3-0,4

Ванадий0,5-0,7

Железоостальное при отношении суммы карбидообразующих элементов Сг, V к сумме легирующих матрицу элементов Ni, Cu, Mn, Si - 0,40...0,67.

Таблица 1

Таблица 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Чугун | 1981 |

|

SU1014956A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Износостойкий чугун | 1983 |

|

SU1138427A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1993-01-07—Публикация

1990-11-02—Подача