Изобретения относятся к текстильной промышленности и касаются способа изготовления сплавленной швейной нити и способа получения крученой нити.

Скрепленные швейные нити широко используются в текстильной промышленности, где требуется высокая прочность шва. Обычно скрепленные швейные нити получают из одиночной или трощеной нити. Нить подвергает термической обработке для скрепления составляющих ее нитей [1] Когда скрепленные снаружи швейные нити используются в высокоскоростных швейных операциях, может возникнуть ряд других сложностей. Нити проходят с высокой скоростью вперед и назад через узкое ушко быстро движущейся швейной иглы. При движении скрепленной и скрученной нити через иглу связующее вещество может быть содрано с наружной поверхностью пряденой нити. Это сдирание может произойти одновременно с раскручиванием нити при ее быстром протаскивании вперед и назад через ушко иглы и сшиваемый материал. В этом случае содранная и раскрученная нить может разделиться на отдельные пряди или волокна, чувствительные к раздергиванию и дальнейшему обрыву скобой или натяжным устройством швейной машины, что приводит к дефектной продукции и/или остановке производственного процесса.

Еще одна сложность, связанная со скрепленными снаружи швейными нитями, заключается в правильности процесса окраски. Краска должна быть нанесена на швейную нить до нанесения связующего вещества, с другой стороны, связующее вещество препятствовало бы однородному впитыванию краски нитью. Однако, нанесение связующего вещества на поверхность окрашенной нити вместе со швейной смазкой может вызвать цвета нити. Эти изменения могут отличаться по цвету и зависеть от типа и количества связующего вещества, наносимого на нить. Таким образом, процессы окраски, нанесения связующего вещества и смазки должны тщательно контролироваться совместно, чтобы получить нити заранее заданного цвета и оттенка.

Для изготовления сплавленной изнутри швейной нити получают крученую нить тремя намотанными по спирали на легкоплавкую стержневую нить многофиламентными нитями.

Известен способ получения крученой нити с тремя намотанными по спирали на легкоплавкую стержневую нить ленты филаментными нитями, заключающийся в кручении трех многофиламентных нитей в первом направлении, подаче их и легкоплавкой стержневой нити двумя установленными рядом один с другим вращающимися подающими роликами в объединяющий поводок и скручивании их под натяжением в крученую нить в направлении, противоположном первому направлению кручения многофиламентных нитей [2]

Однако, данный способ не обеспечивает получения однородной крученой нити с гарантированным расположением стержневой нити в ее центре.

Известен способ изготовления сплавленной изнутри швейной нити, заключающейся в формировании крученой нити, имеющей три намотанные по спирали на легкоплавкую стержневую нить многофиламентные нити, наматывании крученой нити под натяжением на нагревающий барабан, термообработке крученой нити путем нагревания барабана с намотанной крученой нитью в закрытом автоклаве перегретым паром при температуре, превышающей точку плавления легкоплавкой стержневой нити и в течение времени, достаточного для размягчения материала легкоплавкой стержневой нити по всей длине намотанной на барабан крученой нити и получения сплавленной изнутри швейной нити [2]

Известен также способ изготовления сплавленной изнутри швейной нити, заключающийся в формировании крученой нити, имеющей три намотанные по спирали на легкоплавкую стержневую нить многофиламентные нити и термической обработке крученой нити для расплавления легкоплавкой стержневой нити [2]

Кроме того, известен способ изготовления сплавленной изнутри швейной нити, заключающийся в формировании крученой нити, имеющей три намотанные по спирали на легкоплавкую стержневую нить многофиламентные нити, и термической обработке крученой нити для расплавления легкоплавкой стержневой нити [2]

Однако, данные способы не обеспечивают получение швейной нити с высокой прочностью и однородностью свойств, с прочным скреплением многофиламентных нитей.

Задачей изобретения является создание способа получения крученой нити, обеспечивающего достижение технического результата, состоящего в получении крученой нити повышенной однородности и качества, и создание способов изготовления сплавленной изнутри швейной нити, обеспечивающих достижение технического результата, состоящего в получении швейной нити повышенной прочности с более высокой однородностью и улучшенным внутренним скреплением ее нитей.

Указанный технический результат в способе получения крученой нити с тремя намотанными по спирали на легкоплавкую стержневую нить многофиламентными нитями, заключающемся в кручении трех многофиламентных нитей в первом направлении, подаче их и легкоплавкой стержневой нити двумя установленными рядом один с другим вращающимися подающими роликами в объединяющийся поводок и скручивании их под натяжением в крученую нить в направлении, противоположном первому направлению кручения многофиламентных нитей, достигается тем, что три многофиламентные нити и легкоплавкую стержневую нить подают в объединяющий поводок установленными под углом один к другому подающими роликами, каждый из которых имеет два соосно расположенных участка разного диаметра, при этом три многофиламентные нити подают в объединяющий поводок с первой скоростью путем их наматывания несколько раз на участок большего диаметра обоих подающих роликов, а легкоплавкую стержневую нить подают в объединяющий поводок со второй скоростью, меньшей первой скорости, путем ее наматывания несколько раз на участок меньшего диаметра обоих подающих роликов и соединяют в объединяющем поводке три движущиеся с первой скоростью многофиламентные нити с движущейся со второй скоростью легкоплавкой стержневой нитью для последующего их скручивания в крученую нить.

В качестве трех многофиламентных нитей используют нейлоновые непрерывные многофиламентные нити, а в качестве легкоплавкой стержневой нити - монофиламентную или многофиламентную нить из сополимера или терполимера нейлона.

В качестве трех многофиламентных нитей используют полиэфирные непрерывные многофиламентные нити, а в качестве легкоплавкой стержневой нити - монофиламентную или многофиламентную нить из сополимера или терполимера полиэфира.

При кручении трех многофиламентных нитей в первом направлении им сообщают крутку 250 700 кручения на метр, а отношение крутки крученой нити к крутке трех многофиламентных нитей выбирают в пределах от 2,75 до 0,9.

Каждая из трех многофиламентных нитей имеет линейную плотность в пределах от 50 до 480 денье.

Линейная плотность легкоплавкой стержневой нити составляет 2 8 процентов от суммарной линейной плотности трех многофиламентных нитей.

Соединенные три многофиламентные нити и легкоплавкую стержневую нить скручивают под натяжением посредством крутильного устройства.

Кручение трех многофиламентных нитей в первом направлении осуществляют при сматывании их с бобин путем вращения бобин посредством общего приводного средства.

Легкоплавкую стержневую нить проводят через установленный между подающими роликами и объединяющим поводком концевой датчик обрыва.

Другой технический результат в способе изготовления сплавленной изнутри швейной нити, заключающемся в формировании крученой нити, имеющей три намотанные по спирали на легкоплавкую стержневую нить многофиламентные нити, наматывании крученой нити под натяжением на нагревающий барабан, термообработке крученой нити путем нагревания барабана с намотанной крученой нитью в закрытом автоклаве перегретым паром при температуре, превышающей точку плавления легкоплавкой стержневой нити, и в течение времени, достаточного для размягчения материала легкоплавкой стержневой нити по всей длине намотанной на барабан крученой нити и получения сплавленной изнутри швейной нити, достигается тем, что крученую нить наматывают на барабан с равномерным натяжением, равным 50 500 граммов, при этом осуществляют влажную обработку сплавленной изнутри швейной нити при температуре выше точки плавления легкоплавкой стержневой нити.

В качестве легкоплавкой стержневой нити используют монофиламентную нить из сополимера или терполимера нейлона.

В качестве многофиламентных нитей используют непрерывные полиэфирные многофиламентные нити, а в качестве легкоплавкой стержневой нити используют монофиламентную нить из сополимера или терполимера полиэфира.

Нагревание проводят при температуре между 110 и 135oC.

Влажную обработку проводят при температуре выше 110oC.

Каждая из трех многофиламентных нитей имеет линейную плотность 50 480 денье, а линейная плотность легкоплавкой стержневой нити составляет от 2 до 8 процентов от суммарной линейной плотности трех многофиламентных нитей.

Влажную обработку осуществляют при pH более 5,0.

Равномерное натяжение крученой нити при ее наматывании поддерживают в диапазоне от 100 до 200 граммов.

Данный технический результат в варианте способа изготовления сплавленной изнутри швейной нити, заключающегося в формировании крученой нити, имеющей три намотанные по спирали на легкоплавкую стержневую нить многофиламентные нити, и термической обработке крученой нити для расплавления легкоплавкой стержневой нити, достигается тем, что термообработку крученой нити осуществляют путем непрерывного проведения крученой нити через зону нагрева и растяжения, в которой крученую нить подвергают растяжению по меньшей мере на 2% и нагреванию в растянутом состоянии до температуры, достаточной для размягчения легкоплавкой стержневой нити и скрепления внутренних сторон многофиламентных нитей вместе, и путем последующего непрерывного вывода сплавленной изнутри крученой нити из зоны нагрева и растяжения.

Выведенную из зоны нагрева и растяжения сплавленную изнутри нить непрерывно проводят через вторую зону нагрева под натяжением, достаточным для обеспечения усадки сплавленной изнутри крученой нити и улучшения сцепления нитей и пространственной стабильности крученой нити.

Сплавленную изнутри нить непрерывно выводят из второй зоны нагрева и подают в зону намотки, где ее непрерывно наматывают на паковку для влажной обработки.

Сплавленную изнутри крученую нить подвергают последующей влажной обработке при температуре выше точки плавления стержневой нити.

Сплавленную изнутри крученую нить после намотки на паковку для влажной обработки подвергают влажной обработке в устройстве для крашения паковок при температуре выше 110oC.

В качестве трех многофиламентных нитей используют непрерывные многофиламентные нейлоновые нити.

В качестве трех многофиламентных нитей используют непрерывные полиэфирные многофиламентные нити.

Указанный технический результат в другом варианте способа изготовления сплавленной изнутри швейной нити, заключающегося в формировании крученой нити, имеющей три намотанные по спирали на легкоплавкую стержневую нить многофиламентные нити, и термической обработке крученой нити для расплавления легкоплавкой стержневой нити, достигается тем, что термообработку осуществляют путем непрерывной подачи крученой нити к вращающемуся с первой заданной скоростью первому тянульному ролику и наматывания на него несколько раз крученой нити, передачи крученой нити с первого тянульного ролика на второй тянульный ролик, вращающийся со второй заданной скоростью, превышающей по меньшей мере на 2% первую заданную скорость первого тянульного ролика, и нагретый до температуры, превышающей температуру плавления легкоплавкой стержневой нити, и наматывания крученой нити несколько раз на второй тянульный ролик для ее нагрева, достаточного для размягчения легкоплавкой стержневой нити, передачи крученой нити со второго тянульного ролика на третий тянульный ролик, вращающийся с третьей заданной скоростью, меньшей второй заданной скорости вращения второго тянульного ролика и нагретый до температуры выше точки плавления легкоплавкой стержневой нити и наматывания крученой нити несколько раз на третий тянульный ролик, непрерывного ствола крученой нити с третьего тянульного ролика и наматывания ее на паковку для влажной обработки.

Второй тянульный ролик нагревают до температуры по меньшей мере 200oC.

Третий тянульный ролик нагревают до температуры по меньшей мере 200oC.

В качестве трех многофиламентных нитей используют непрерывные нейлоновые многофиламентные нити.

В качестве трех многофиламентных нитей используют непрерывные полиэфирные многофиламентные нити.

Намотанную на паковку для влажной обработки крученую нить подвергают влажной обработке в устройстве для крашения паковок при температуре выше точки плавления легкоплавкой стержневой нити.

В способе непрерывной тепловой обработки по изобретению предварительная пряденая нить непрерывно проходит в зону удлинения и нагрева, где нить удлиняется и нагревается в удлиненном состоянии в течение времени и при температуре, достаточной для размягчения внутреннего легкоплавкого центрального сердечника и скрепления внешних многоволоконных прядей вместе. Преимущественно нагретая объединенная нить затем нагревается дальше, оставаясь под низким натяжением, достаточным для того, чтобы обеспечить усадку скрепленной нити. Стадия нагрева при низком натяжении проявляется в дальнейшем сплавлении и пространственной стабилизации нити. После стадии или стадий нагрева сплавленная нить проходит прямо в зону контакта, где она наматывается на пластиковый или металлический сердечник для формирования мотков, пригодных для влажной обработки, например, например, окраски. Затем мотки подвергают влажной обработке, например, окраске, предпочтительно при температуре выше, чем точка плавления легкоплавкой центральной нити, и предпочтительно при pH больше, чем 5,0.

Преимущественно нагрев крученой нити осуществляют с использованием ряда вращающихся тяговых роликов. Первый тяговый ролик обычно не нагрет и передает нить ко второму тяговому ролику, который нагрет и вращается со скоростью больше, чем первый тяговый ролик. Нить наматывается вокруг нагретого тягового ролика несколько раз так, что нить остается в контакте с нагретым тяговым роликом в течение заданного интервала времени. Затем нить преимущественно поступает на третий тяговый ролик, который также нагрет и который вращается со скоростью, меньшей, чем второй тяговый ролик так, что нить имеет возможность усадки, пока она нагрета.

Сплавленные изнутри швейные нити, изготовленные путем навивки или непрерывным способом по данным изобретениям являются однородными и имеют прочное сцепление между скрепленными нитями. Связующий материал полностью заключен внутри сплавленной нити так, что нить может быть окрашена в высоко однородный цвет. Способ непрерывной термической обработки по данному изобретению исключает несколько групповых стадий, требуемых в существующих способах, и позволяет выпускать сплавленные изнутри швейные нити с экономической выгодой.

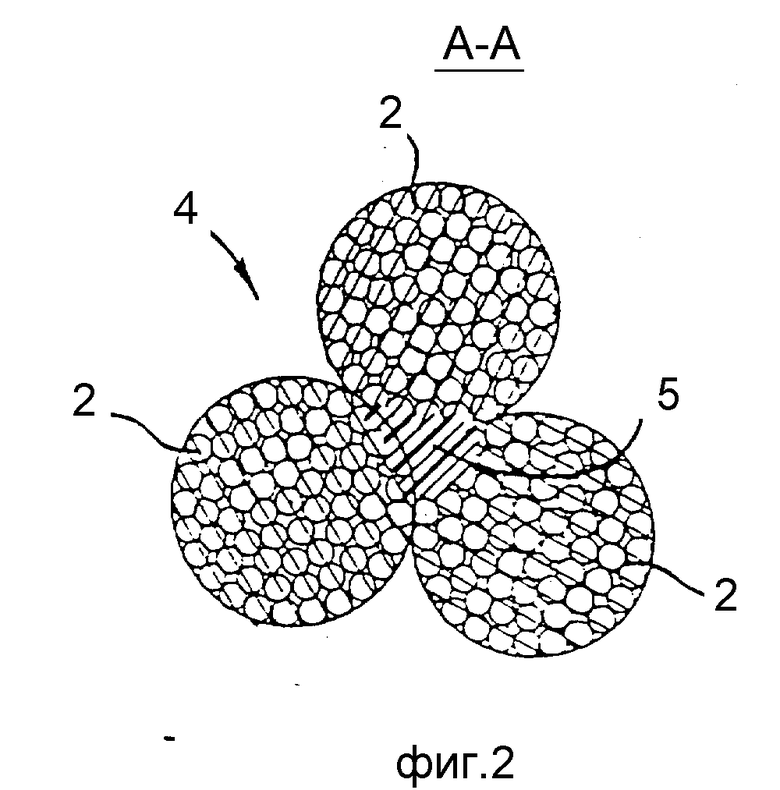

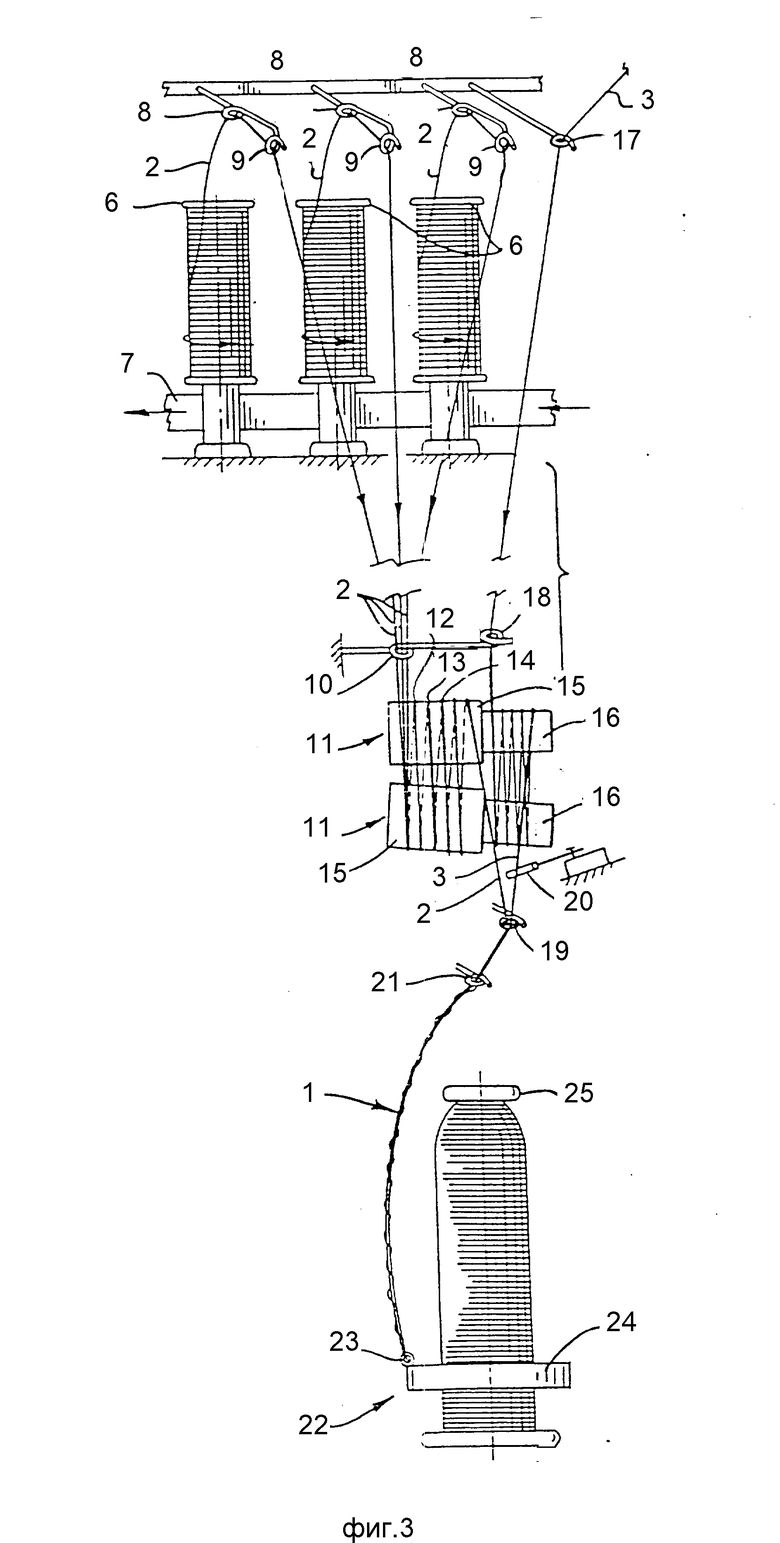

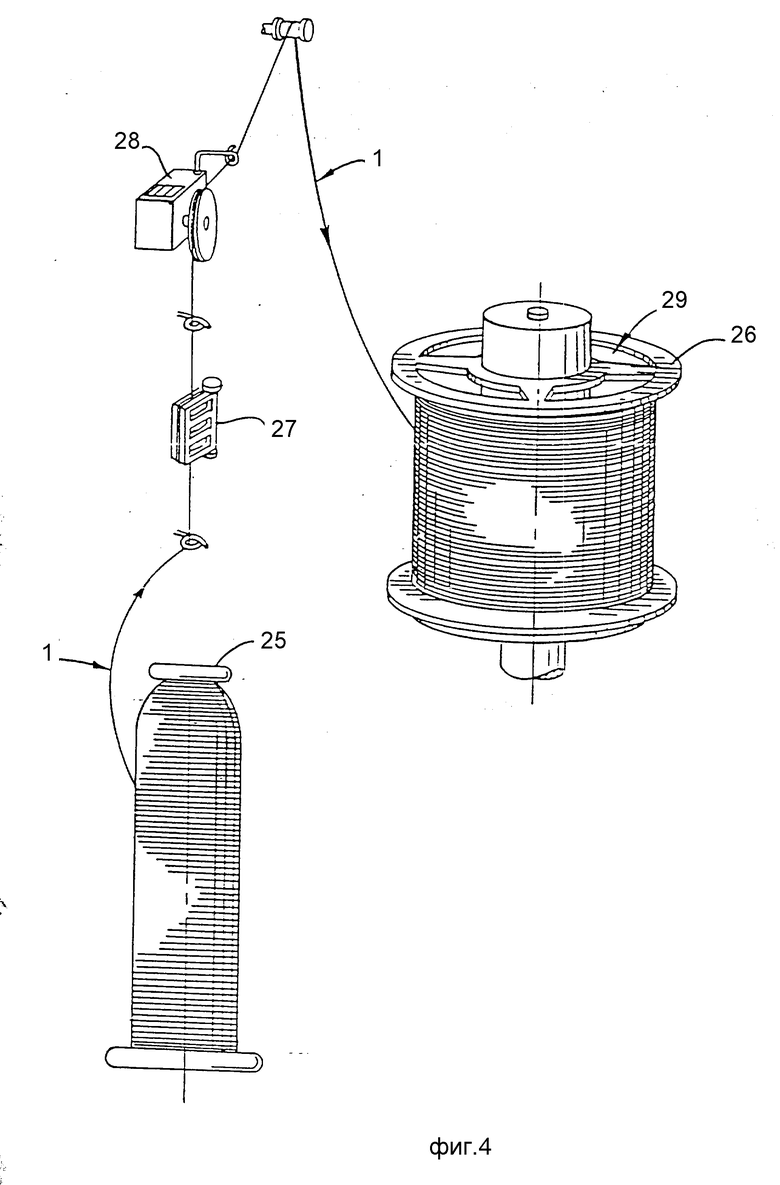

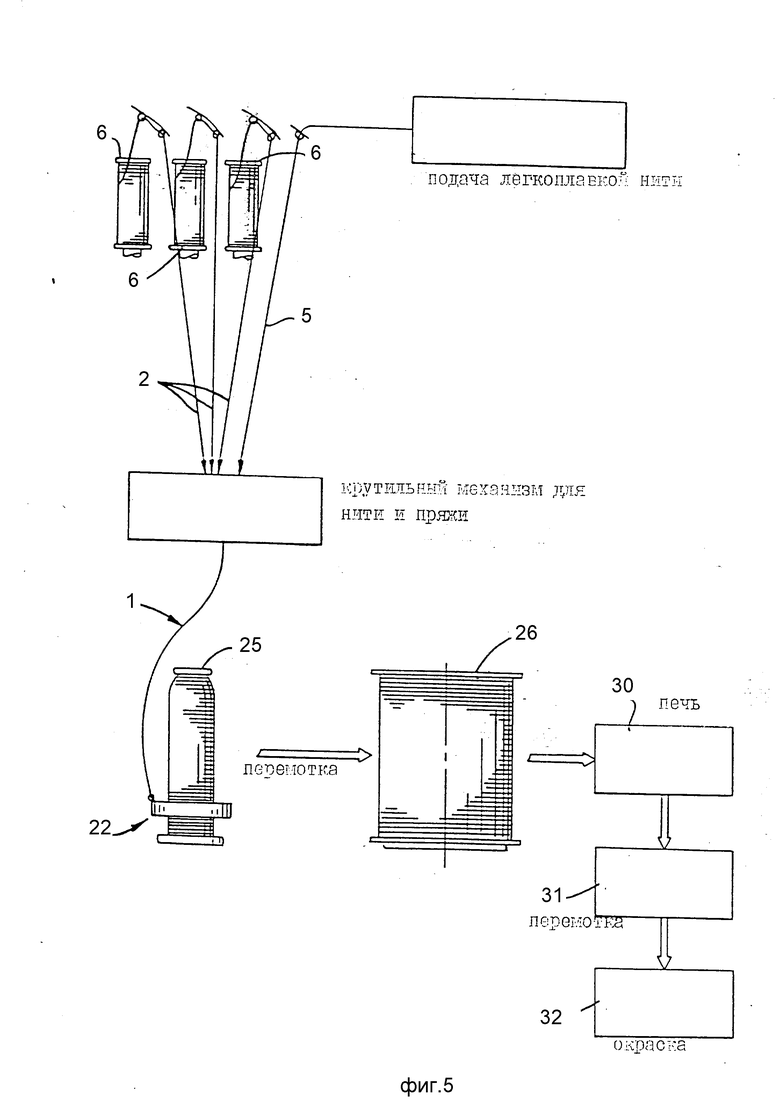

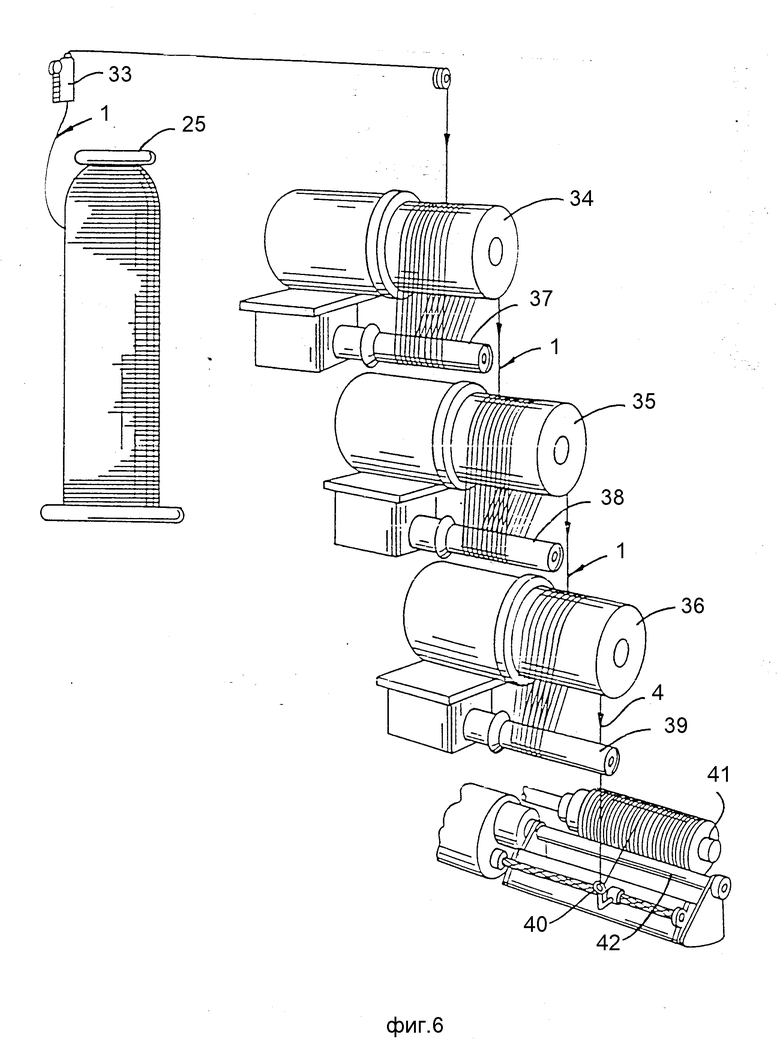

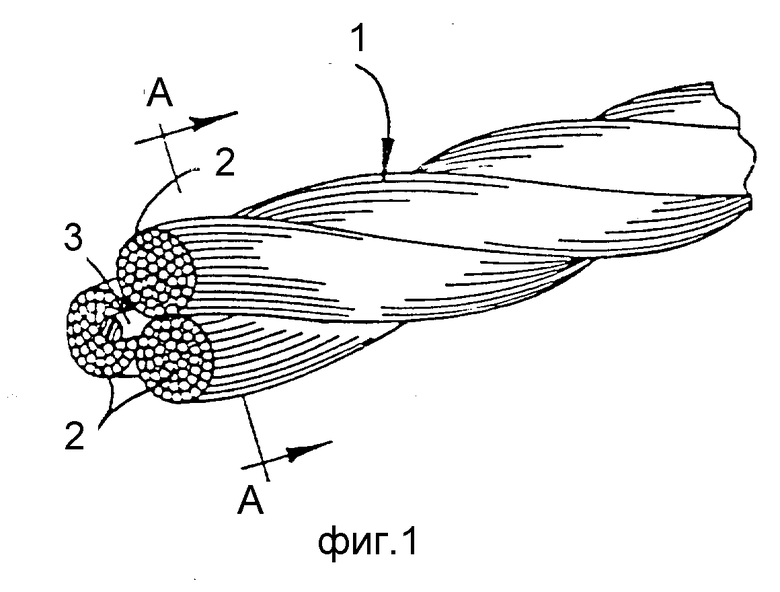

На фиг. 1 изображен аксонометрический вид крученой нити; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 схема предпочтительного варианта устройства для получения крученой нити; на фиг. 4 схема устройства для осуществления перемотки крученой нити на нагревающий барабан при регулируемом натяжении; на фиг. 5 блок-схема устройства для намотки при изготовлении сплавленной изнутри швейной нити; на фиг. 6 схема устройства для непрерывной термической обработки крученой нити для получения сплавленной изнутри швейной нити.

Ниже дано подробное описание предпочтительного варианта изобретения. Следует отметить, что хотя используются специфические термины, они употреблены в описательном, но не ограничительном смысле в том, что изобретение допускает различные изменения, и эквиваленты в духе и объеме описания изобретения.

На фиг. 1 показан в увеличенном масштабе предварительный вариант выполнения крученой нити 1, используемой для изготовления сплавленных изнутри швейных нитей. Три одинаковые многофиламентные нити 2 намотаны по спирали вокруг легкоплавкой стержневой нити 3. Наружные многофиламентные нити 2 обычно состоят из относительно высокопрочных непрерывных нитей, таких как нейлон, полиэфир и т.п. Для иллюстрации отдельные или одиночные многофиламентные нити обычно имеют линейную плотность в диапазоне примерно от 50 до примерно 500 денье /56 556 децитекс/. Таким образом, крученая нить, показанная на фиг. 1, обычно имеет общую линейную плотность (исключая стержневую нить), находящуюся в пределах от примерно 150 до примерно 2000 денье (от 167 до примерно 2222 децитекс).

Легкоплавкая стержневая нить 3 может быть однофиламентной или многофиламентной нитью из легкоплавкого сополимера, способного связывать многофиламентные нити 2. В случае, когда внешние многофиламентные нити выполнены из нейлона, стержневая нить 3 преимущественно является нейлоновым терполимером, полученным из трех нейлоновых мономеров. Предпочтительные нейлоновые связывающие нити имеют точку плавления при температуре ниже, чем 150oC, предпочтительно температура плавления находится в пределах от примерно 110 до примерно 125oC. Если нити 2 являются полиэфирными, то в качестве стержневой нити может быть преимущественно использована полиэфирная сополимерная или терполимерная связывающая нить. Полиэфирная связывающая нить предпочтительно в диапазоне от примерно 130 до примерно 165oC.

Фиг. 2 является сильно увеличенным изображением разреза скрепленной изнутри нити 4, полученной посредством термической обработки крученой нити 1 (фиг. 1). Легкоплавкая стержневая нить 2 термически расплавлена и распределена как термически плавкая масса 5, чтобы связать вместе многофиламентные нити 2. Термически плавкое связывающее вещество 5 полностью содержится внутри составной сплавленной изнутри нити 4 так, что связывающий материал 5 не взаимодействует с последующей окраской сплавленной изнутри нити 4.

Фиг. 4 схематически показывает предпочтительный способ для изготовления крученой нити 1 (фиг. 1). Несколько паковок 6 с многофиламентной нитью 2 одновременно вращаются в первом направлении при помощи приводного ремня 7 для того, чтобы обеспечить одинаковую скрутку трем многофиламентным нитям 2. Отдельные нити подаются с вращающихся паковок 6 через поводки 8 и затем на поводок 9. Вращение паковок 6 обеспечивает сообщение крутки в первом направлении многофиламентным нитям 2, выходящим из поводков 9.

Скрученные многофиламентные нити 2 собирают на поводке 10 и наматывают несколько раз на пару одинаковых вращающихся роликов 11. Два вращающихся ролика 11 установлены под углом друг к другу, то есть, непараллельно, рядом друг с другом для того, чтобы последовательные витки 12, 13, 14 нитей 2 вокруг роликов 11 могли естественным образом отсоединяться один от другого.

Каждый ролик 11 содержит два расположенных на одной оси и прилегающих друг к другу участка 15 и 16. Левый участок 15 имеет больший диаметр и большую боковую поверхность, нежели правый участок 16. Таким образом, когда каждый из роликов 11 вращается, то скорость боковой поверхности большего участка 15 превышает скорость боковой поверхности меньшего участка 16. Преимущественно разность диаметров двух участков такова, что скорость боковой поверхности меньшего участка 16 примерно на 10% меньше скорости боковой поверхности большего участка 15. Необходимо отметить, что отношение размеров между участком 16 меньшего диаметра и участком 15 большего диаметра может изменяться широких пределах, зависящих от линейной плотности многофиламентных нитей 2. Таким образом, в общем случае скорость боковой поверхности меньшего участка 16 роликов может быть меньше скорости боковой поверхности большего участка 15 примерно на 5 20%

Стержневая нить 3 подается в предварительно натянутом состоянии для предотвращения проскальзывания со второго источника, не показанного, через пару поводков 17 и 18 на установленные под углом друг к другу ступенчатые ролики 11 и наматывается несколько раз на участках 16 меньшего диаметра вращающихся роликов 11.

Число навивок многофиламентных нитей 2 и стержневой нити 3 на вращающиеся ролики 11 может быть изменено. Обычно нити наматываются, по крайней мере, пять раз вокруг вращающихся роликов, чтобы обеспечить достаточное натяжение и трение между ними и вращающимися роликами 11.

Поскольку стержневая нить 3 подается участками 16 вращающихся роликов с меньшим диаметром, то она поступает на объединяющий поводок 19 с меньшей скоростью, нежели нити 2. Преимущественно стержневая нить 3 проходит через обычный датчик 20 обрыва перед объединением в поводке 19 с многофиламентными нитями 2. Так как стержневая нить 3 поступает с меньшей скоростью, то она будет находиться под большим натяжением, чем нити 2, и потому будет чувствительна к обрыву. Датчик 20 обрыва выдает звуковой сигнал в случае, если натяжение стержневой нити вызывает ее обрыв.

Объединенные нити проходят через гибкий поводок 21 к обычному крутильному устройству 22, которое содержит вращающий бегунок 23, перемещающийся по кольцу 24. По мере того как крученая нить 1 наматывается на шпулю 25 крутильное устройство сообщает нити 1 крутку в направлении, противоположном направлению крутки отдельной многофиламентной нити 2. Нормальное натяжение, обеспечиваемое крутильным устройством 22, достаточно для того, чтобы натянуть легкоплавкую стержневую нить 3 и поддерживать получаемую крученую нить 1 в неперекрученном состоянии. При нормальной работе крутка, сообщенная нити 1 вращением шпинделя (на фиг. не показан), приводящего во вращение шпулю 25, распространяется к гибкому поводку 21. Угол намотки, регулируемый соотношением между диаметром шпули и диаметром кольца, обеспечивает управление натяжением намотки, что важно для правильной структуры в начале процесса. Предпочтительный угол намотки должен быть больше 20 градусов.

Степень крутки, сообщаемой нити 1, будет зависеть от линейной плотности отдельных многофиламентных нитей 2 от линейной плотности стержневой нити 3. Обычно линейная плотность стержневой нити 3 такова, что нить 3 составляет примерно от до 10 процентов по весу, предпочтительно примерно от 2,5 до 8 процентов по весу, относительно суммы линейных плотностей трех отдельных нитей 2.

Число кручений на метр, сообщаемых нити 1, будет достаточным для намотки отдельных многофиламентных нитей 2 плотно на стержневую нить 3.

Число кручений на метр крученой нити 1 может заменяться в диапазоне от примерно 650 700 кручений на метр для отдельных многофиламентных нитей с низкой линейной плотностью, например, имеющих собственную линейную плотность 50 70 денье (56 78 децитекс), до 250 375 кручений на метр для отдельных многофиламентных нитей с высокой линейной плотностью, например, имеющих собственную линейную плотность 50 70 денье (56 78 децитекс), до 250 375 круток на метр для отдельных многоволоконных прядей с высокой линейной плотностью, например, имеющих собственную линейную плотность 420 480 денье (467 533 децитекс). Отношение крутки крученой нити 1 к крутке в противоположном направлении каждой из отдельных нитей 2 считается существенным и обычно находится в пределах от примерно 0,65 до примерно 0,95, более типично примерно от 0,80 до 0,85. Таким образом, крученая нить, состоящая из трех нитей с линейной плотностью 70 денье, намотанных на стержневую нить линейной плотности 20 денье, может иметь около 770 810 кручений на метр в каждой многофиламентной нити с линейной плотностью 70 денье и около 625 665 кручений на метр у крученой нити. Аналогично, каждая из многофиламентных отдельных нитей имеет линейную плотность около 210 денье, крутка отдельных многофиламентных нитей может быть около 450 585 кручений на метр, а крутка крученой нити может быть около 380 480 кручений на метр. Стержневая нить, используемая в этой крученой нити, может иметь линейную плотность предпочтительно около 20 30 денье.

Шпуля 25 крутильного устройства с крученой нитью 1 передается затем на операцию перемотки, как показано на фиг. 4. Крученая нить наматывается с постоянным натяжением на нагревающий барабан 26, который вращается от привода (на фиг. не показан). Натяжение нити в ходе намотки регулируется натяжным узлом 27 с регулируемым затвором. В этом узле нить проходит между двумя ячеечными пластинами. Регулируемый пружинный нагружающий узел изменяет натяжение изменением угла нити вокруг стержней. Могут быть использованы и другие известные натяжные узлы для натяжения 27 с затвором.

Хотя в существующих устройствах натяжение в процессе намотки чрезвычайно велико, было найдено, что избыточное растяжение вызывает нежелательные внутренние напряжения в нити и может привести к тому, что стержневая нить переместится наружу нити при плавлении. Соответственно, натяжение в процессе перемотки в данном случае остается преимущественно ниже 500 грамм, предпочтительно ниже примерно 300 грамм, а наиболее предпочтительно ниже примерно 200 грамм. Величина натяжения будет частично зависеть от общей линейной плотности крученой нити 1. Например, крученая нить из трех отдельных нитей с линейной плотностью 210 денье (233 децитекс) предпочтительно намотана на нагревающий барабан 26 с постоянным натяжением около 100 грамм. Если отдельные нити в крученой нити имеют линейную плотность 420 денье (467 децитекс), то операция перемотки осуществляется лучше всего при постоянном натяжении около 150 грамм. При слишком малом натяжении нить 1 может перекручиваться в процессе намотки на барабан и/или сила сцепления в нити может ослабнуть.

Нить предпочтительно проходит через обычный измерительный узел 28 в процессе намотки. Было найдено, что последующую операцию нагревания лучше всего осуществлять, когда количество нити 1, намотанной на нагревающий барабан 26, не превышает количества нити, которое составляет полную шпулю 25 с крученой нитью, хотя это нельзя рассматривать, как критическое требование. Преимущественно одна шпуля 25 используется для подготовки двух нагревающих барабанов 26. Таким образом, в случае трех кручений нитей с линейной плотностью 210 денье измерительный узел 28 сигнализирует о намотке примерно 11000 метров нити на нагревающий барабан 26. При этом операция намотки прекращается. Барабан 26 с намотанной на него крученой нитью 1 удаляется, а остатки нити на шпуле 25 наматываются на новый пустой барабан 26.

Нагревающие барабаны, как показано на фиг. 4, могут быть любого обычного типа. Преимущественно нагревающие барабаны должны иметь динамическую балансировку и быть изготовлены из хорошо проводящего металла с малым деформированием при нагреве, такого как упрочненный анодированный алюминий, и должны иметь полую внутреннюю секцию 29, которая позволяет пару с горячим газом попадать во внутренность барабана в процессе нагревания. Успешно использовался барабан с поверхностью намотки диаметром около 9 дюймов.

Как схематически показано на фиг. 5, следующая стадия способа предусматривает обработку крученой нити в автоклаве или печи 30. преимущественно несколько намотанных барабанов 26 устанавливают на отдельную тележку и несколько таких тележек помещают в герметичный автоклав, в котором барабаны нагреваются в процессе ступенчатого нагрева. Операция ступенчатого нагрева проводится преимущественно с использованием перегретого пара и предпочтительно включает в себя нагревание нитей до температуры по крайней мере 125 135oC (в случае нейлона) в течение достаточного интервала времени для того, чтобы все намотанные нити были нагреты и выдержаны при этой температуре.

Предпочтительно такой цикл нагревания может быть выполнен посредством первого нагревания нити перегретым паром до примерно 105oC на 6 10 минут, затем повышение температуры до примерно 115oC и выдержка 10 14 минут, выпуск и замена пара несколько раз, чтобы обеспечить равномерный прогрев всех нитей,увеличение температуры до примерно 130oC и выдержка при этой температуре 15 25 минут, повторный выпуск и замена пара при этой температуре несколько раз, затем загрузка сплавленных и застывших нитей.

Застывшие и сплавленные нити удаляются из автоклава и перематываются на паковки для влажной обработки, эти паковки 31 затем подвергаются влажной обработке, например, окраске 32 в закрытых устройствах окраски паковок. Для обеспечения лучшего сплавления нитей окраска или иная влажная обработка преобразуется согласно предпочтительному выполнению способа путем увеличения температуры окраски или другой влажной обработки по крайней мере до температуры начала плавления легкоплавкой стержневой нити 3. Обычно окраска нейлоновых нитей может проводиться при температуре 90 100oC. В соответствии с этим изобретением окраска проводится при температуре по крайней мере около 110oC, предпочтительно между 115 и 125oC. Кроме того, процесс окраски преимущественно модифицируется посредством регулировки pH красильной ванны так, чтобы pH оставался выше 5,0.

После окраски либо иной влажной обработки 32 паковки с нитями сушатся. Преимущественно паковки сушатся с использованием сушильного устройства с нагревом высокой частоты (ВЧ) обычного типа. Было найдено, что ВЧ нагрев улучшает или предохраняет свойства нити по сравнению с другими обычными способами, такими, как печная сушка центрифугированием.

Фиг. 6 показывает схему другого варианта осуществления термического скрепления нитей 3. Крученая нить 1 подается со шпули 25 крутильного устройства через регулятор 33 натяжения на ряд тянульных роликов 34, 35 и 36 шпульного механизма. Каждый из тянульных роликов включает дополнительный разделительный ролик 37, 38 и 39 шпульного механизма, который слегка скошен относительно основного ролика, как обычно.

Регулятор натяжения 33 настроен на малое натяжение, равное примерно от 30 до 100 грамм, которое достаточно для подачи крученой нити 1 на первый ролик 34 в прямом и перекрученном состоянии. Первый ролик 34 преимущественно остается при неизменной температуре, хотя при желании может быть использовано и его нагревание. Нить 1 наматывается несколько раз на ролик 34 и разделительный ролик 37. Ролик 34 вращается от соответствующего привода (на фиг. не показан). Число витков вокруг ролика 34 и разделительного ролика 37 достаточно для того, чтобы нить выходила с ролика 34 точно со скоростью этого ролика.

Натянутая нить с ролика 34 проходит на второй комплект тянульного ролика, содержащий ролик 35 и разделительный ролик 38. Ролик 35 вращается со скоростью, превосходящей скорость ролика 34, так что нить 1 натягивается между первым и вторым комплектами тянульного ролика. Преимущественно скорость ролика 35 на 2 20% предпочтительно на 5 15% наиболее предпочтительно на 10% больше, чем скорость первого ролика 34, так что нить 1 натягивается примерно на 10% между комплектами тянульного ролика.

Ролик 35 нагрет и преимущественно остается при температуре существенно выше точки плавления легкоплавкой стержневой нити 3 в крученой нити 1. В случае выполнения стержневой нити из терполимера нейлона с точкой плавления в диапазоне примерно от 110 до 125oC ролик 35 остается при температуре примерно от 210 до 230oC, предпочтительно от 215 до 225oC, например, 220oC. Нить наматывается на нагретый ролик 35 и его разделительный ролик 38 достаточное число раз, так что время нахождения нити на роликах 35 и 38 составляет примерно от 0,25 до 2,0 секунд, предпочтительно от 0,5 до 1,5 секунд. Например, нить из трех прядей, каждая с линейной плотностью 210 денье, может быть намотана на ролики 35 и 38 от 20 до 30 раз, что зависит от размера и скорости роликов, чтобы обеспечить время нахождения больше, чем 0,5 секунд, предпочтительно от 0,9 до 1,5 секунд при температуре 220oC.

Нагретая крученая нить 1 подается с нагретого ролика 35 на второй нагретый ролик 36, который нагрет преимущественно до той же температуры, что и ролик 35, то есть, около 210 230oC, предпочтительно около 220oC. Ролик 36 вращается со скоростью, на 2 10% меньшей, предпочтительно на 4 - 6% скоростей ролика 35 так, что нить усаживается между роликами 35 и 36. Нагретая нить 1 наматывается несколько раз вокруг нагретого ролика 36 и его разделительного ролика 39, чтобы обеспечить время нахождения нити на этих роликах, примерно равное половине времени нахождения нити на ролике 35, хотя если это желательно, это время нахождения может быть увеличено или сокращено. Таким образом, нагретая нить 1 может быть намотана на нагретый ролик 36 10 - 20 раз, а зависимости от размера и скорости ролика. Окончательное сплавление обеспечивается на нагретом ролике 36, и таким образом, нить 1, снимается с ролика 36, является сплавленной изнутри швейной нитью.

Сплавленная изнутри швейная нить 4 проходит под натяжением через средство компенсации (на фиг. не показано), затем через поводок 40 и наматывается на паковку 41 влажной обработки через направляющий ролик 42, который касается поверхности паковки нити обычным образом. Окраска нити 4 предпочтительно выполняется так, как описано выше.

При использовании непрерывного способа термической обработки, как показано на фиг. 6, вместо группового способа показанного на фиг. 5, достигается несколько преимуществ. Так, исключаются стадии перемотки крученой нити на нагревающий барабан, групповая обработка барабанов в автоклаве, и перемотка нагретой нити на паковку влажной обработки. Дополнительно исключается пожелтение нити, которое иногда происходит при автоклавной обработке. Более того, способ непрерывной обработки более быстрый и эффективный. Наконец, путем термической обработки нити под натяжением, как на тянульном ролике 35, предельное удлинение при окончании последнего нагревания нити может быть отрегулировано на величину меньше, чем 25% от желательной или требуемой по стандартам.

Хотя один или несколько нагретых роликов, как показано на фиг. 6, составляет предпочтительный вариант непрерывного способа термообработки, для установки, показанной на фиг. 6, могут быть использованы и другие средства для термической обработки крученой нити при ее натяжении. Так, нить может обрабатываться в нагреваемой паром трубе между вращающимися с разными скоростями тянульными роликами, которые не нагреты, либо могут использоваться нагретые штифты, как в обычных промышленных способах прядения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕКРУЧЕНОЙ ИЛИ КРУЧЕНОЙ С НЕКОТОРОЙ КРУТКОЙ НИТИ И ТЕКСТИЛЬНАЯ НИТЬ | 1993 |

|

RU2121535C1 |

| ПРОИЗВОДСТВО КРАШЕНОЙ НИТИ (ВАРИАНТЫ) | 2001 |

|

RU2256732C2 |

| Способ производства некрученой пряжи из по меньшей мере двух раздельных пучков нитей термопластичного материала | 1982 |

|

SU1447291A3 |

| НИТЬ ШВЕЙНАЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2021 |

|

RU2780193C1 |

| Способ получения синтетической текстурированной швейной нити | 1983 |

|

SU1124053A1 |

| Способ получения крученой швейной нити | 1986 |

|

SU1353850A1 |

| КРУЧЕНАЯ АРМИРОВАННАЯ НИТЬ | 2015 |

|

RU2641874C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОСТОЙКОЙ ИЗВИТОЙ НИТИ | 2001 |

|

RU2264485C2 |

| Способ получения армированной нити | 1984 |

|

SU1194920A2 |

| СПОСОБ ПОЛУЧЕНИЯ КРУЧЕНОЙ АРМИРОВАННОЙ НИТИ | 2005 |

|

RU2286412C1 |

Использование: текстильная промышленность, получение сплавленных изнутри швейных нитей. Сущность изобретения: при получении крученой нити осуществляют кручение трех многофиламентных нитей в первом направлении, подачу их и легкоплавкой стержневой нити двумя установленными под углом один к другому вращающимися подающими роликами в объединяющий поводок и скручивают в крученую нить в направлении, противоположном первому направлению кручения многофиламентных нитей. Каждый из подающих роликов имеет два соосно расположенных участка разного диаметра. Крученую нить согласно способу изготовления сплавленной изнутри швейной нити подвергают термообработке путем наматывания с равномерным натяжением 50-500 граммов на барабан, нагревают его с намотанной нитью в закрытом автоклаве перегретым паром до температуры, превышающей точку плавления легкоплавкой стержневой нити, и в течение времени, достаточного для ее размягчения. 4 с. и 26 з.п. ф-лы, 6 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Заявка Германии N 3717921, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Электротепловое реле | 1977 |

|

SU661634A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1997-10-20—Публикация

1992-08-05—Подача