Изобретение относится к электрохимической энергетике и может быть использовано в производстве тепловых химических источников тока.

Известен способ изготовления катодной массы теплового химического источника тока (Кукоз Ф.И., Труш Ф.Ф., Кондратенков В.И. «Тепловые химические источники тока» Издательство Ростовского университета - 1989, с. 96), заключающийся в разливке в формы пастообразных материалов с их последующим отверждением.

Недостатком способа являются необратимые изменения компонентов активной массы при контакте с водой и снижение емкости активной массы.

Известен способ изготовления катодной массы для теплового химического источника тока из патента RU №2093928, включающий смешивание подготовленных порошков дисульфида железа (у нас-пирит), загущенного солевого электролита и стабилизирующей добавки при следующем соотношении компонентов, мас. %

Недостатком способа является недостаточная емкость катодов, до 2,53 А мин/см2, изготовленных из катодной массы по предлагаемому техническому решению и недостаточная ее повторяемость, поскольку способ смешивания и характеристики дисульфида железа не конкретизированы.

Проблемой изготовления катодной массы теплового химического источника тока является достижение максимального уровня емкости катодов, изготовленных из нее. Емкость снижается вследствие неравномерного распределения компонентов по катодной массе, в результате чего в процессе работы часть активного материала оказывается неактивной.

Продолжающиеся после начала работы процессы расплавления электролита в порах катода не успевают пройти до конца из-за ограниченного времени работы теплового химического источника тока.

Техническим результатом изобретения является повышение емкости катода теплового химического источника тока вследствие равномерного распределения компонентов по объему катодной массы и, как следствие, более полное расходование активного вещества.

Указанный технический результат достигается предлагаемым способом изготовления катодной массы теплового химического источника тока. Способ изготовления катодной массы для теплового химического источника тока включает смешивание подготовленных порошков пирита, солевого электролита, оксида магния в качестве стабилизирующей добавки и гидроксида лития, отличающийся тем, что подготовку пирита проводят путем размола и просеивания с отбором фракций 80-250 мкм, затем готовят солевой электролит, состав которого включает компоненты при следующем их соотношении, масс. %:

готовят смесь из полученного солевого электролита и оксида магния, состав которой включает, масс %:

после чего полученную смесь оксида магния с солевым электролитом смешивают с пиритом, солевым электролитом и гидроксидом лития при следующем соотношении компонентов, масс. %:

в которую дополнительно добавляют солевой электролит в количестве 5% от общей массы смеси, полученную смесь загружают в барабан валковой мельницы из расчета 100 г смеси на 150 г общей массы фарфоровых шаров диаметром 25 мм и смешивают в валковой мельнице в течение 30-40 мин. с получением катодной массы, затем отделяют катодную массу от шаров на вибросите, отделенную катодную массу загружают на поддон, который помещают в вакуумную печь и вакуумируют до остаточного давления 0,098 МПа, нагревают до 350°С, выдерживают в течение 60-70 минут, нагревают до 500°С и выдерживают 70-80 минут с последующим охлаждением до 90-100°С и выгрузкой ее из вакуумной печи.

Отбор фракций 80-250 мкм соответствует частицам пирита с соотношением сульфида железа к дисульфиду от 1:36 до 1:31, поскольку размеры частиц пирита связаны с их химическим составом. При больших и меньших отношениях появляется нестабильность удельной емкости, связанная с различием теоретических удельных емкостей сульфида и дисульфида железа, наличие малых количеств сульфида железа необходимо для стабилизации разрядного напряжения. Состав солевого электролита, масс. %: хлорид лития 43,0; хлорид калия 54,0; фторид лития 3,0, необходим для получения эвтектической смеси, обеспечивающей температуру плавления 350-400°С. Смешивание солевого электролита со стабилизирующей добавкой оксида магния 42-44 масс. % в отдельной порции необходимо для равномерного перемешивания этой добавки с компонентами электролита, что предотвращает вытекание электролита из пор катода в процессе работы. При содержании в смеси менее 42 масс. % оксида магния в процессе работы теплового химического источника тока в процессе работы в условиях форсированных вращательных нагрузок электролит вытекает из пор катода, что снижает его емкость. При содержании оксида магния более 44% электролит не проникает на глубину пор, что также снижает емкость. Содержание в катодной массе гидроксида лития 3-5 масс. % обеспечивает равномерную пропитку расплавом пор катода, что увеличивает истинную поверхность катода и способствует повышению удельной емкости. При содержании в катодной массе менее 3 масс. % гидроксида лития снижается смачиваемость пор катода расплавом, что снижает емкость катода. При содержании гидроксида лития более 5% расплав вытекает из пор при работе теплового химического источника тока. Содержание в катодной массе пирита в диапазоне 73-75 масс. % обеспечивает наибольший коэффициент использования материала. При содержании в катодной массе менее 73 масс. % пирита снижается емкость катода, поскольку дисульфид железа является основным активным веществом. При содержании в катодной массе более 75% пирита в катоде формируется мелкопористая структура, в которую не проникает расплавленный электролит, снижается коэффициент использования, а, следовательно, и емкость. Дополнительное количество солевого электролита в количестве 5% от общей массы изготавливаемой смеси необходимо для полного заполнения пор катода электролитом, что увеличивает активную площадь поверхности катода и способствует повышению емкости. При содержании в катодной массе дополнительного количества более 5 масс. % солевого электролита теряется механическая устойчивость катодной таблетки и снижается удельная емкость. При содержании менее 5% масс. % пропитка катода электролитом является недостаточной и приводит к снижению удельной емкости. Смешивание компонентов в барабане валковой мельницы необходимо для дополнительного измельчения порошка пирита, а применение шаров кроме валковых мелющих элементов дает возможность перемешать компоненты катодной массы до максимально однородного состояния. Проведенными исследованиями было установлено, что масса фарфоровых шаров диаметром 25 мм, 150 г на 100 г смеси повышает качество смешивания, при меньшей их массе качество перемешивания падает, что снижает емкость катода, изготовленного из смеси. При большей массе шаров качество перемешивания снижается за счет ограничений перемещения шаров в барабане. Нагрев смеси в вакууме с остаточным давлением 0,098 мПа до 350°С с выдержкой при этой температуре в течение 60-70 минут необходим для удаления кристаллизационной воды из компонентов солевого электролита и катодного материала. Остаточная кристаллизационная вода будет увеличивать время активации теплового химического источника тока, способствовать дополнительному газовыделению и потерям тепла на испарение воды. Проведенными исследованиями было установлено, что при выдержке при этих условиях в течение менее 60 минут наблюдается разброс значений емкости, связанный с неполным удалением кристаллизационной воды. При выдержке более 70 минут дополнительного увеличения емкости не наблюдается, в связи с чем такая длительность выдержки является нецелесообразной. Последующий нагрев до 500°С необходим для расплавления электролита и распределения его по поверхности зерен катодного материала, что служит увеличению активной поверхности катода. Время выдержки менее 70 минут недостаточно для необходимого расплавления и растекания расплава по поверхности зерен катодного материала, при времени более 80 минут увеличения емкости катодов не наблюдается, в связи с чем такая выдержка не является целесообразной. Охлаждение до 90-100°С и выемка смеси из печи при этой температуре предотвращает адсорбцию влаги в период переноса катодной массы в осушенный бокс для прессования таблеток катода и последующей сборки.

Пример 1 реализации способа изготовления катодной массы для теплового химического источника тока.

Приготовили катодную массу теплового химического источника тока, для чего пирит размололи и просеяли через набор сит с отбором фракций менее 80 мкм. При этом соотношение сульфида железа к дисульфиду превысило 1:31, поскольку размеры частиц пирита связаны с их химическим составом. Затем смешали хлорид лития, хлорид калия и фторид лития из расчета, масс. % соответственно: 43,0; 54,0; 3,0. Этот состав необходим для получения эвтектической смеси, обеспечивающей температуру плавления 350-400°С при которой работает тепловой ХИТ. Из полученного солевого электролита и оксида магния приготовили смесь из расчета: оксид магния 41%, солевой электролит - остальное. Оксид магния в этой смеси является загустителем, но при таком его содержании не обеспечивалось повышение вязкости, что приводило к преждевременному выходу из строя батарей при вращательных нагрузках. Полученную смесь оксида магния с солевым электролитом, пирит, и гидроксид лития в количестве из расчета масс. %: гидроксид лития 2; пирит 72; смесь оксида магния с солевым электролитом 18, а также солевой электролит из расчета 5% от общей массы смеси загрузили в барабан валковую мельницу, загрузили в нее фарфоровые шары диаметром 25 мм из расчета 150 г шаров на 100 г смеси и смешивали в валковой мельнице в течение 25 мин., что не обеспечивает равномерность распределения компонентов по объему смеси. Затем отделили катодную массу от шаров на вибросите, отделенную катодную массу загрузили на поддон, который поместили в вакуумную печь и вакуумировали до остаточного давления 0,098 МПа, затем нагрели до 350°С, выдержали в течение 50 минут для удаления кристаллизационной влаги, которое произошло не в достаточной степени, что отразилось на времени активации батареи. Катодную массу далее нагрели до 500°С и выдержали 60 минут, в течение которых происходило плавление компонентов, однако, равномерность распределения была недостаточной. После этого охладили до 90-100°С и выгрузили катодную массу из вакуумной печи.

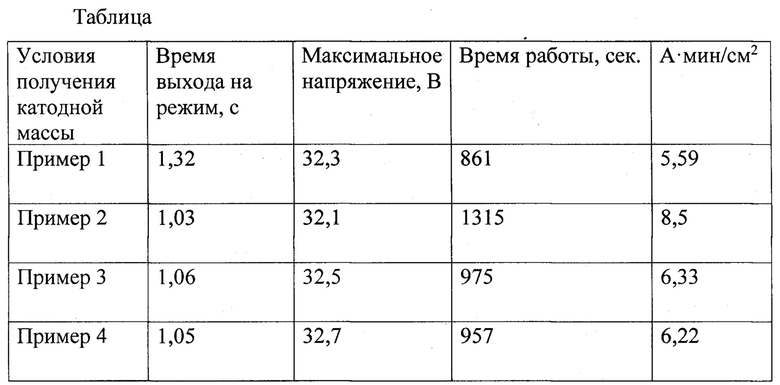

Из полученной катодной массы были спрессованы катоды и проведен разряд электрохимического элемента с анодом из сплава литий-кремний. Результаты испытаний приведены в таблице.

Пример2 реализации способа изготовления катодной массы для теплового химического источника тока.

Приготовили катодную массу теплового химического источника тока, для чего пирит размололи и просеяли через набор сит с отбором фракций 80-250 мкм, для которых соотношение сульфид/дисульфид железа находилось в пределах от 1:31 до 1:36. Затем смешали хлорид лития, хлорид калия и фторид лития из расчета, масс. % соответственно: 43,0; 54,0; 3,0. Из полученного солевого электролита и оксида магния приготовили смесь из расчета оксид магния 42%, солевой электролит - остальное. Расплав при этом имеет оптимальную вязкость, предотвращающую вытекание электролита при повышенных вращательных нагрузках. Полученную смесь оксида магния с солевым электролитом, пирит, и гидроксид лития в количестве из расчета масс. %: гидроксид лития 4; пирит 74; смесь оксида магния с солевым электролитом 22, а также солевой электролит из расчета 5% от общей массы смеси загрузили в валковую мельницу, загрузили в нее фарфоровые шары диаметром 25 мм из расчета 150 г шаров на 100 г смеси и смешивали в валковой мельнице в течение 35 мин., что обеспечило равномерность свойств катодной массы по всему объему. Затем отделили катодную массу от шаров на вибросите, отделенную катодную массу загрузили на поддон, который поместили в вакуумную печь и вакуумировали до остаточного давления 0,098 МПа, затем нагрели до 350°С, выдержали в течение 65 минут. При этом произошло полное отделение кристаллизационной воды, что привело к снижению времени активации, нагрели до 500°С и выдержали 75 минут с последующим охлаждением до 90-100°С и выгрузкой ее из вакуумной печи.

Из полученной катодной массы были спрессованы катоды и проведен разряд электрохимического элемента с анодом из сплава литий-кремний. Результаты испытаний приведены в таблице.

Пример 3 реализации способа изготовления катодной массы для теплового химического источника тока.

Приготовили катодную массу теплового химического источника тока, для чего пирит размололи и просеяли через набор сит с отбором фракций 251-280 мкм, при этом отношение количеств сульфида железа к дисульфиду железа оказалось менее 1:36, что привело к нестабильностям напряжения батареи затем, смешали хлорид лития, хлорид калия и фторид лития из расчета, масс. % соответственно: 43,0;54,0;3,0. Из полученного солевого электролита и оксида магния приготовили смесь из расчета оксид магния 41%, солевой электролит - остальное. Полученную смесь оксида магния с солевым электролитом, пирит, и гидроксид лития в количестве из расчета масс. %: гидроксид лития 6; пирит 80; смесь оксида магния с солевым электролитом 26, а также солевой электролит из расчета 7% от общей массы смеси загрузили в валковую мельницу, загрузили в нее фарфоровые шары диаметром 25 мм из расчета 150 г шаров на 100 г смеси и смешивали в валковой мельнице в течение 50 мин. Было достигнуто равномерное смешивание, однако повышенное содержание гидроксида лития снизило вязкость расплава, что проявилось в отказах батарей при вращательных нагрузках. Затем отделили катодную массу от шаров на вибросите, отделенную катодную массу загрузили на поддон, который поместили в вакуумную печь и вакуумировали до остаточного давления 0,098 МПа, затем нагрели до 350°С, выдержали в течение 75 минут, нагрели до 500°С и выдержали 90 минут с последующим охлаждением до 90-100°С и выгрузкой ее из вакуумной печи.

Из полученной катодной массы были спрессованы катоды и проведен разряд электрохимического элемента с анодом из сплава литий-кремний. Результаты испытаний приведены в таблице.

Пример4 реализации способа изготовления катодной массы для теплового химического источника тока.

Приготовили катодную массу теплового химического источника тока, для чего пирит размололи и просеяли через набор сит с отбором фракций 150-250 мкм, было получено соотношение сульфида железа к дисульфиду 1:36. Затем смешали хлорид лития, хлорид калия и фторид лития из расчета, масс. % соответственно: 43,0;54,0;3,0. Из полученного солевого электролита и оксида магния приготовили смесь из расчета оксид магния 41%, солевой электролит - остальное. Полученную смесь оксида магния с солевым электролитом, пирит, и гидроксид лития в количестве из расчета масс. %: гидроксид лития 4; пирит 80; смесь оксида магния с солевым электролитом 26, а также солевой электролит из расчета 5% от общей массы смеси загрузили в валковую мельницу, загрузили в нее фарфоровые шары диаметром 25 мм из расчета 150 г шаров на 100 г смеси и смешивали в валковой мельнице в течение 50 мин., затем отделили катодную массу от шаров на вибросите, отделенную катодную массу загрузили на поддон, который поместили в вакуумную печь и вакуумировали до остаточного давления 0,098 МПа, затем нагрели до 350°С, выдержали в течение 75 минут, нагрели до 500°С и выдержали 90 минут с последующим охлаждением до 90-100°С и выгрузкой ее из вакуумной печи.

Из полученной катодной массы были спрессованы катоды и проведен разряд электрохимического элемента с анодом из сплава литий-кремний. Результаты испытаний приведены в таблице.

Таким образом, из результатов испытаний следует, что при значениях параметров способа, находящихся в указанных интервалах, достигается максимальное значение емкости, превосходящее способ прототипа, что доказывает достижение заявленного технического результата.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТОДНАЯ МАССА ДЛЯ ТЕПЛОВОГО ХИМИЧЕСКОГО ИСТОЧНИКА ТОКА | 1991 |

|

RU2093928C1 |

| ТЕПЛОВАЯ БАТАРЕЯ | 2020 |

|

RU2744416C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО МАГНИЯ (ВАРИАНТЫ) И СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО МАГНИЯ ИЗ СПЛАВА МАГНИЙ - РЕДКОЗЕМЕЛЬНЫЙ МЕТАЛЛ | 1995 |

|

RU2107753C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГУСТИТЕЛЯ ЭЛЕКТРОЛИТА ТЕПЛОВОГО ХИМИЧЕСКОГО ИСТОЧНИКА ТОКА | 2024 |

|

RU2834003C1 |

| ПОЛОЖИТЕЛЬНЫЙ ЭЛЕКТРОД ХИМИЧЕСКОГО ИСТОЧНИКА ТОКА | 1994 |

|

RU2099819C1 |

| УГЛЕРОДСОДЕРЖАЩИЙ МАТЕРИАЛ ДЛЯ ЭЛЕКТРОДОВ ХИМИЧЕСКИХ ИСТОЧНИКОВ ТОКА И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ НЕГО ПОРИСТЫХ ЭЛЕКТРОДОВ | 1996 |

|

RU2103766C1 |

| СПОСОБ ПЕРЕРАБОТКИ НИТРИДНОГО ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА В СОЛЕВЫХ РАСПЛАВАХ | 2015 |

|

RU2603844C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОВ ЭЛЕКТРОЛИЗОМ РАСПЛАВЛЕННЫХ СОЛЕЙ | 2004 |

|

RU2274680C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАТОДА ЛИТИЙ-ИОННОГО АККУМУЛЯТОРА НА ОСНОВЕ ЛЕГИРОВАННОГО ТРИОКСИДА ВОЛЬФРАМА | 2023 |

|

RU2807678C1 |

| Способ приготовления положительных (катодных) материалов на основе аналогов берлинских лазурей для натрий-ионных и калий-ионных аккумуляторов | 2023 |

|

RU2826895C1 |

Изобретение относится к электрохимической энергетике и может быть использовано в производстве тепловых химических источников тока. Техническим результатом изобретения является повышение емкости катода теплового химического источника тока вследствие равномерного распределения компонентов по объему катодной массы и, как следствие, более полное расходование активного вещества. Способ изготовления катодной массы для теплового химического источника тока включает смешивание подготовленных порошков пирита, солевого электролита, оксида магния и гидроксида лития, затем готовят солевой электролит, состав которого включает хлорид лития, хлорид калия, фторид лития, готовят смесь из полученного солевого электролита и оксида магния, после чего полученную смесь смешивают с пиритом, солевым электролитом и гидроксидом лития, в которую дополнительно добавляют солевой электролит, полученную смесь загружают в барабан валковой мельницы и смешивают с получением катодной массы, затем отделяют катодную массу от шаров на вибросите, отделенную катодную массу загружают на поддон, который помещают в вакуумную печь и вакуумируют до остаточного давления 0,098 МПа, нагревают до 350°С, выдерживают в течение 60-70 минут, нагревают до 500°С и выдерживают 70-80 минут с последующим охлаждением до 90-100°С и выгрузкой ее из вакуумной печи. 4 пр., 1 табл.

Способ изготовления катодной массы для теплового химического источника тока включает смешивание подготовленных порошков пирита, солевого электролита, оксида магния в качестве стабилизирующей добавки и гидроксида лития, причем подготовку пирита проводят путем размола и просеивания с отбором фракций 80-250 мкм, затем готовят солевой электролит, состав которого включает компоненты при следующем их соотношении, мас.%:

готовят смесь из полученного солевого электролита и оксида магния,

состав, которой включает, мас.%:

после чего полученную смесь оксида магния с солевым электролитом смешивают с пиритом, солевым электролитом и гидроксидом лития при следующем соотношении компонентов, мас.%:

в которую дополнительно добавляют солевой электролит в количестве 5% от общей массы смеси, полученную смесь загружают в барабан валковой мельницы из расчета 100 г смеси на 150 г общей массы фарфоровых шаров диаметром 25 мм и смешивают в валковой мельнице в течение 30-40 мин с получением катодной массы, затем отделяют катодную массу от шаров на вибросите, отделенную катодную массу загружают на поддон, который помещают в вакуумную печь и вакуумируют до остаточного давления 0,098 МПа, нагревают до 350°С, выдерживают в течение 60-70 минут, нагревают до 500°С и выдерживают 70-80 минут с последующим охлаждением до 90-100°С и выгрузкой ее из вакуумной печи.

| ТЕПЛОВАЯ ЭЛЕКТРОХИМИЧЕСКАЯ БАТАРЕЯ | 1987 |

|

RU2091918C1 |

| ТЕПЛОВАЯ БАТАРЕЯ | 2020 |

|

RU2744416C1 |

| CN 112490401 A, 12.03.2021 | |||

| GB 1208650 A, 14.10.1970 | |||

| GB 1427696 A, 10.03.1976. | |||

Авторы

Даты

2024-08-13—Публикация

2024-01-30—Подача