Данная заявка испрашивает приоритет по дате подачи предварительной заявки США с регистрационным номером 62/676,043, поданной 24 мая 2018 года и во всей своей полноте посредством ссылки на нее включенной в настоящий документ. Данная заявка относится к заявке США с регистрационным номером 15/362,993, озаглавленной LITHIATED TRANSITION METAL OXIDES и опубликованной 3 октября 2017 года в качестве патента США 9,780,356, во всей своей полноте посредством ссылки на него включенного в настоящий документ. Данная заявка также относится к заявке США с регистрационным номером 16/143,453, поданной 27 сентября 2018 года, озаглавленной ELECTROPLATING TRANSITIONAL METAL OXIDES и опубликованной 4 апреля 2019 года в качестве патентной публикации США 2019/0100850 А1, во всей своей полноте посредством ссылки на нее включенной в настоящий документ.

Область техники, к которой относится изобретение

Настоящее раскрытие изобретения относится к способу электролитического осаждения (или электроосаждения) композиции литиированного оксида переходного металла при использовании традиционных (например, LiOH) и нетрадиционных (например, Li2SO4 и LiCl) исходных предшественников, характеризующихся низкой степенью чистоты. Конечный продукт, то есть, литиированные оксиды переходных металлов (LTMO) могут быть использованы в топливных элементах, структурных компонентах, суперконденсаторах, металло-воздушных первичных и вторичных Li-ионных батареях.

Литий-ионные батареи (LiB) стали предметом большого интереса в контексте энергетического кризиса вследствие своих высоких удельных энергий (плотностей энергии). Они образованы из катода, который вмещает ионы Li, электролита, содержащего ионы Li, сепаратора и анода, для которого могут иметь место интеркалирование/допирование и деинтеркалирование/дедопирование в отношении ионов Li.

В одном из широко используемых коммерческих способов изготовления литий-ионного активного материала используется активный материал (например, графит, LiCoO2), который смешивают с проводящим агентом (например, продуктом super P, углеродной сажей, ацетиленовой сажей) и полимерным связующим (например, поливинилиденфторидом). Данные компоненты гомогенизируют вместе в N-метилпирролидоне (NMP) для получения суспензии. Данную суспензию отливают на двумерную подложку (обычно фольги из Al или Cu) и высушивают. Данному широко используемому способу свойственно несколько критических недостатков. Использование NMP в качестве несущего растворителя во время гомогенизации требует повторного улавливания данного токсичного растворителя во время высушивания, что приводит к получению дополнительных первоначальных капитальных вложений, а также постоянно действующих текущих издержек. Кроме того, данный технологический процесс нанесения покрытия приводит к получению электродов, характеризующихся высоким сопротивлением на границе раздела между плохо проводящими активными материалами и предрасположенностью к расслаиванию при высокой массовой доле загрузки. Электролитически осаждаемые материалы LTMO могут быть синтезированы и сформованы в виде электродов, что в настоящее время представляет собой многостадийный технологический процесс, всего лишь на одной стадии (смотрите патент США № 9,780,356 В2, Lithiated transition metal oxide, выданный 3 октября 2017 года на имя Huigang Zhang, John D. Busbee, Hailong Ning, Thuy D. Dang, Kevin A. Arpin; и публикацию Electroplating lithium transition metal oxides, Huigang Zhang, Hailong Ning, John Busbee, Zihan Shen, Chadd Kiggins, Yuyan Hua, Janna Eaves, Jerome Davis, Tan Shi, Yu-Tsun Shao, Jian-Min Zuo, Xuhao Hong, Yanbin Chan, Shuangbao Wang, Peng Wang, Pengcheng Sun, Sheng Xu, Jinyun Liu and Paul V. Braun, Science Advances, Vol. 3, no. 5, e1602427, 2017). В данном способе не используется токсичное вещество NMP, и поэтому не требуется дорогостоящая стадия повторного улавливания растворителя, требуемая для традиционных способов отливки из суспензии.

Синтезирование материалов LTMO, как в промышленных, так и в научных целях, производят при высокой температуре (800 – 1000°С) (смотрите патент США № 5,885,544, Lithium cobaltate based positive electrode-active material for lithium secondary cell and method of manufacturing same, выданный 23 марта 1999 года на имя Nobuyuki Yamazaki, Kathuyuki Negishi, и публикацию Solid-State Redox Reactions of LiCoO2 (R3m) for 4 Volt Secondary Lithium Cells, Tsutomu Ohzuku and Atsushi Ueda, J. Electrochem. Soc., Vol. 141, No. 11, November 1994). Как результат требуются исходные материалы, характеризующиеся высокой степенью чистоты (> 99%), для обеспечения отсутствия включений вторичных материалов в конечный продукт, что может привести к ухудшению эксплуатационных характеристик и возникновению проблем, связанных с безопасностью. Фундаментальный механизм технологического процесса электроосаждения, описанного в настоящем документе, делает возможным использование исходных материалов характеризующихся низкой степенью чистоты, доходящей вплоть до степени чистоты 50%, для широкого диапазона исходных материалов и примесей.

Раскрытие изобретения

В настоящем изобретении описывается новый подход, который имеет своей целью уменьшение производственной себестоимости материалов LTMO при использовании материалов исходного сырья, характеризующихся низкой стоимостью/низкой степенью чистоты. В дополнение к этому, использование предшественников, характеризующихся низкой степенью чистоты, могло бы сделать возможными различные новые источники материалов исходного сырья, которые являются неподходящими для использования при отсутствии значительной очистки (и издержек) для традиционного изготовления LTMO. При очистке характеризующихся высокой степенью чистоты материалов исходного сырья для синтезирования LTMO обычно требуется использование токсичных химических реагентов и энергонапряженных технологических процессов, что, в свою очередь, добавляет значительные издержки к конечной цене Li-ионной батареи. Вплоть до настоящего времени во всех доступных на коммерческих условиях способах производства литийсодержащего оксида металла, таких как в твердом состоянии, во влажном состоянии, в состоянии золя-геля и так далее, требуется использование предшественников Li, характеризующихся степенью чистоты, составляющей по меньшей мере 98%, и предшественников переходных металлов, характеризующихся степенью чистоты 95%, (смотрите публикацию Ultrathin Coatings on Nano-LiCoO2, Isaac D. Scott, Yoon Seok Jung, Andrew S. Cavanagh, Yanfa Yan, Anne C. Dillon, Steven M. George, and Se-Hee Lee, Nano Lett., 2011, 11 (2), pp. 414-418), которые несут ответственность за значительную долю конечной стоимости батареи. В дополнение к этому, в обыкновенных способах твердотельного синтезирования не используют предшественников в виде Li2SO4 и LiCl в качестве источника Li, поскольку их анионы (SO42– и Cl–) не являются стабильными и вступают в реакцию с материалами LTMO во время проведения высокотемпературной термической обработки материалов LTMO, (смотрите публикацию Improvement of Structural Stability and Electrochemical Activity of a Cathode Material LiNi0.7Co0.3O2 by Chlorine Doping, Xinlu Li, Feiyu Kang, Wanci Shen, Xinde Bai, Electrochemica Acta, 53, 2007, 1761-1765). Вследствие прохождения данной побочной реакции в обыкновенных методиках изготовления материалов LTMO в качестве их источника Li в основном используются LiOH.H2O, LiOH, Li2CO3, LiNO3, Li(CHOOCH3) (смотрите публикацию Lithium Recovery from Aqueous Resources and Batteries: A Brief Review, Ling Li, Vishwanath G. Deshmane, M. Parans Paranthaman, Ramesh Bhave, Bruce A. Moyer, Stephen Harrison, Johnson Matthey, Technol. Rev., 2018, 62, (2), 161-176). Поэтому в данной патентной заявке демонстрируются новые маршруты синтезирования материалов LTMO при использовании нетрадиционных исходных предшественников Li и переходных металлов, таких как LiCl, Li2SO4 и CoCl2.

Электролитическое осаждение представляет собой специфическую для конкретного элемента методику, которая может быть использована при изготовлении материалов LTMO, как это демонстрируется в патенте США № 9,780,356 В2, Lithiated transition metal oxide, выданном 3 октября 2017 года на имя Huigang ZHANG, John D. BUSBEE, Hailong Ning, Thuy D. Dang и Kevin A. Arpin и во всей своей полноте посредством ссылки на него включенном в настоящий документ. Цель патента ‘356 заключалась в описании способа электролитического осаждения материалов LTMO из расплавленной солевой эвтектической смеси при отсутствии какого-либо раскрытия в отношении требуемой степени чистоты материала исходного сырья. Основа настоящего изобретения заключается в демонстрации возможности использования исходных материалов, характеризующихся низкой степенью чистоты, как из традиционных, так и из нетрадиционных источников Li и переходных металлов (ТМ) для создания материалов LTMO, характеризующихся высокой степенью чистоты, из расплавленной солевой эвтектической смеси. Насколько это известно заявителям, сообщения о синтезировании материалов LTMO, характеризующихся высокой степенью чистоты, из материалов исходного сырья, характеризующихся низкой степенью чистоты (50% – 95%), не были опубликованы. Как это демонстрируется в способе, описанном в настоящем документе, материалы LTMO, характеризующиеся высокой степенью чистоты, которые демонстрируют эксплуатационные характеристики, настолько же хорошие или в некоторых случаях лучшие в сопоставлении с соответствующими эксплуатационными характеристиками традиционных материалов LTMO, могут быть синтезированы и сформованы в виде электрода из исходных материалов, характеризующихся степенями чистоты, составляющими всего лишь 50%. Данная технология должна сделать возможным непосредственное использование (или потребовать проведения только предварительных очисток) некоторых широко распространенных руд (например, силиката лития-алюминия в виде сподумена) и некоторых широко распространенных литийсодержащих рассолов. Соли, характеризующиеся низкой степенью чистоты, не требуют наличия обширных множественных стадий переработки, энергозатрат, водопотребления и жестких требований к высокой исходной степени чистоты. Как результат финансовые расходы являются пониженными, неблагоприятные экономические последствия являются уменьшенными, а скорость переработки является увеличенной. Заявители воспользовались преимуществами от прежде запатентованной технологии от компании Xerion Advanced Battery Corp. (XABC) для преодоления проблем сокращения расходов, связанных с технологическими процессами рафинирования Li и ТМ. Раствор для электролитического осаждения является неводным и образован эвтектическими точками для одного из нескольких предшественников Li (LiOH, Li2SO4, LiCl3, LiNO3, LiI, LiBr), при этом КОН представляет собой основные составные части эвтектической ванны. В зависимости от желаемого конечного материала LTMO к эвтектической ванне также добавляют и источник переходного металла (Co, Mn, Ni, Al, Fe, Cu, Zn, V, Ti).

Один из вариантов осуществления данного изобретения был продемонстрирован в результате синтезирования частиц LiCoO2 из эвтектической ванны, которая содержала материал LiOH, характеризующийся низкой степенью чистоты (степенью чистоты 85%). В данном примере материал LiOH, характеризующийся низкой степенью чистоты, был приготовлен в результате смешивания материала LiOH, характеризующегося степенью чистоты 98%, (примесь в виде Li2CO3 и Li2SO4 при соотношении количеств компонентов 1 : 1 согласно изготовителю) с другими широко встречающимися примесями, которые были указаны изготовителем, (а именно, Li2SO4 и Li2CO3). В дополнение к данным основным примесям имеют место и другие примеси, присутствующие в Li2SO4 и Li2СO3. Данные примеси присутствуют на уровне содержания в ч./млн. и могут представлять собой следующие далее элементы на основании справочного листка технических характеристик, предоставляемого продавцом: Ca, Cd, Co, Cr, Cu, Fe, K, Mg, Mn, Na, Ni, Pb, Zn, SO4-, Cl- и NO3. В данном примере в качестве рабочего электрода, электрода сравнения и противоэлектрода, соответственно, использовали трехмерные волокна из нержавеющей стали (SSF), кобальтовую проволоку и фольгу из Ni. Данные три электрода погружали в расплавленную соль и подводили множество импульсов потенциала в 1,2 В (по отношению к кобальтовому проволочному электроду сравнения). Диапазон импульса находится в пределах от 100 мкс до 20 с. (Смотрите патент США № 9,780,356 В2, Lithiated transition metal oxide, выданный 3 октября 2017 года на имя Huigang Zhang, John D. Busbee, Hailong Ning, Thuy D. Dang и Kevin A. Arpin и во всей своей полноте посредством ссылки на него включенный в настоящий документ). Для подтверждения характеристик LTMO использовали различные методы получения характеристик, и, как это демонстрируется, физические и электрохимические свойства являются идентичными и/или в некоторых случаях превосходящими в сопоставлении с тем, что имеет место для материала, синтезированного при использовании традиционных высокотемпературных способов. Это демонстрирует то, что, исходя из материала LiOH, характеризующегося степенью чистоты 85%, может быть получен высокочистый материал LCO, что разрабатывается ниже. Заявители также провели элементный анализ на серу для конечных электродов из LCO, полученных из материала Li2SO4, характеризующегося степенью чистоты как 98%, так и 85%, при использовании рентгеновской флуоресценции и не обнаружили какого-либо количества серы в пределах пороговой чувствительности прибора. Расширения данного варианта осуществления также были проведены при использовании различных степеней чистоты источника лития при одновременном сохранении стандартных степеней чистоты двух других составных частей ванны (Со(ОН)2 (97%) и КОН (85%). Как это с успехом демонстрируют заявители, в способе настоящего изобретения могут быть использованы различные степени чистоты LiCl (85 – 50%) и LiSO4 (85%) и, в заключение, различные степени чистоты ТМО (например, 85% Со(ОН)2). Подробности в отношении конкретных примесей могут быть обнаружены в разделе «Осуществление изобретения».

Краткое описание чертежей

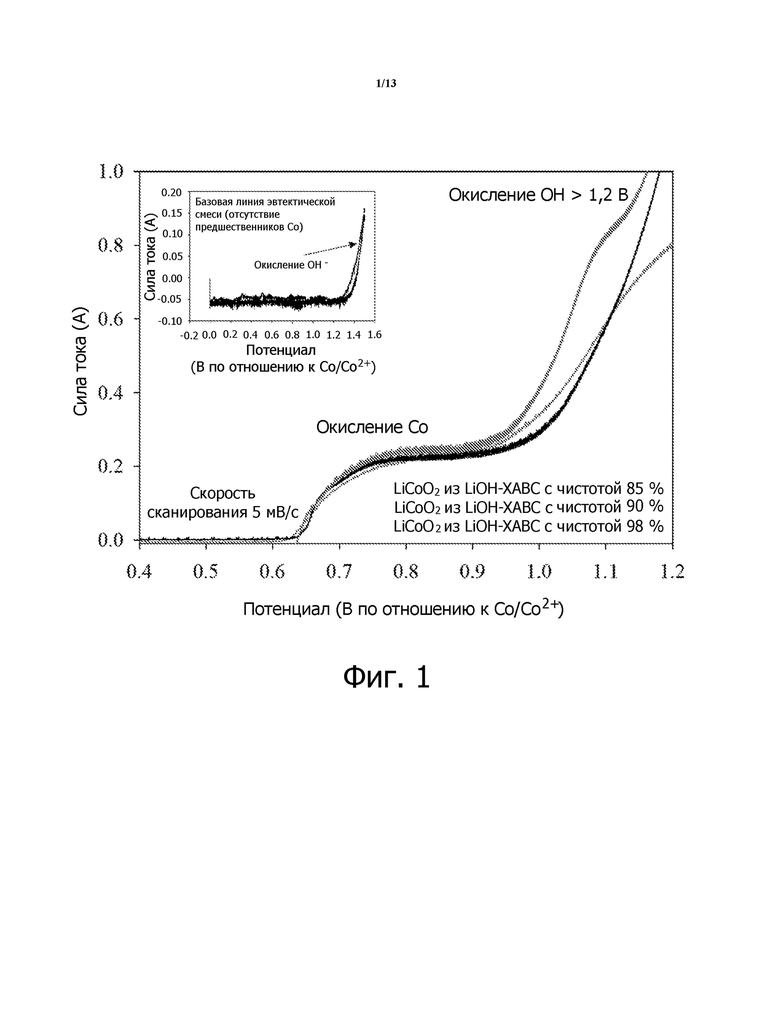

Фигура 1. Циклическая вольтамперометрия для ванн LiOH (98%)/KOH, LiOH (90%)/KOH, LiOH (85%)/KOH, содержащих Со(ОН)2, при скорости сканирования 5 мВ/с при 260°С.

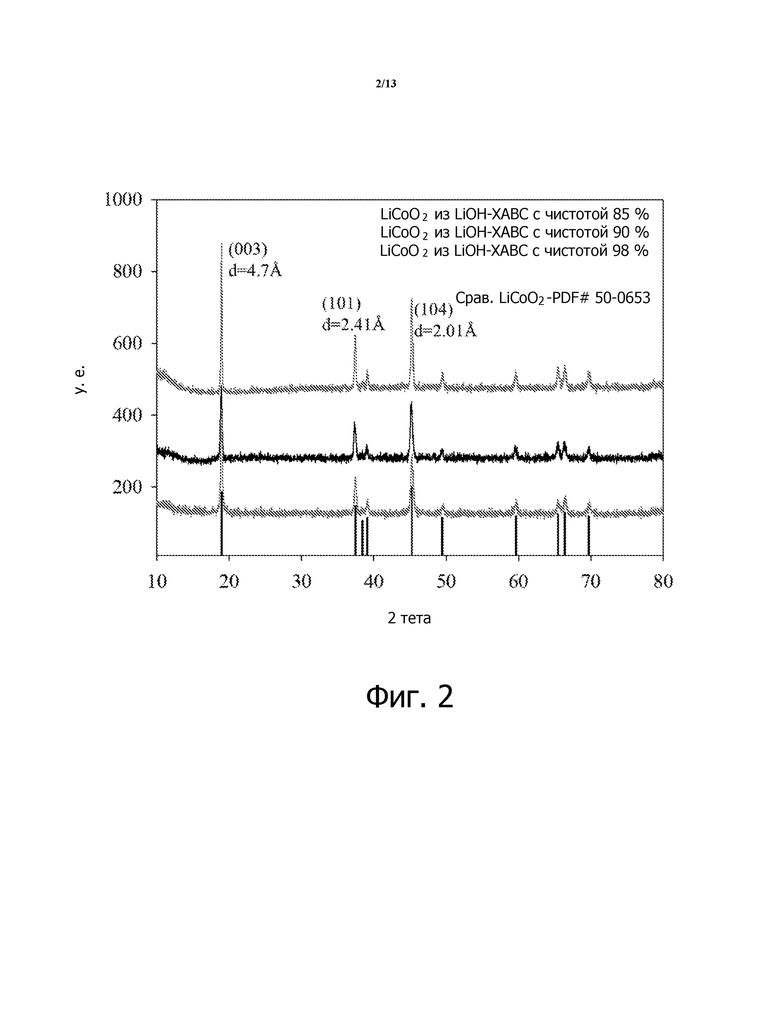

Фигура 2. Дифрактограммы для электролитически осажденных порошков LiCoO2, полученных из эвтектических ванн LiOH (98%)/KOH, LiOH (90%)/KOH, LiOH (85%)/KOH, содержащих Со(ОН)2.

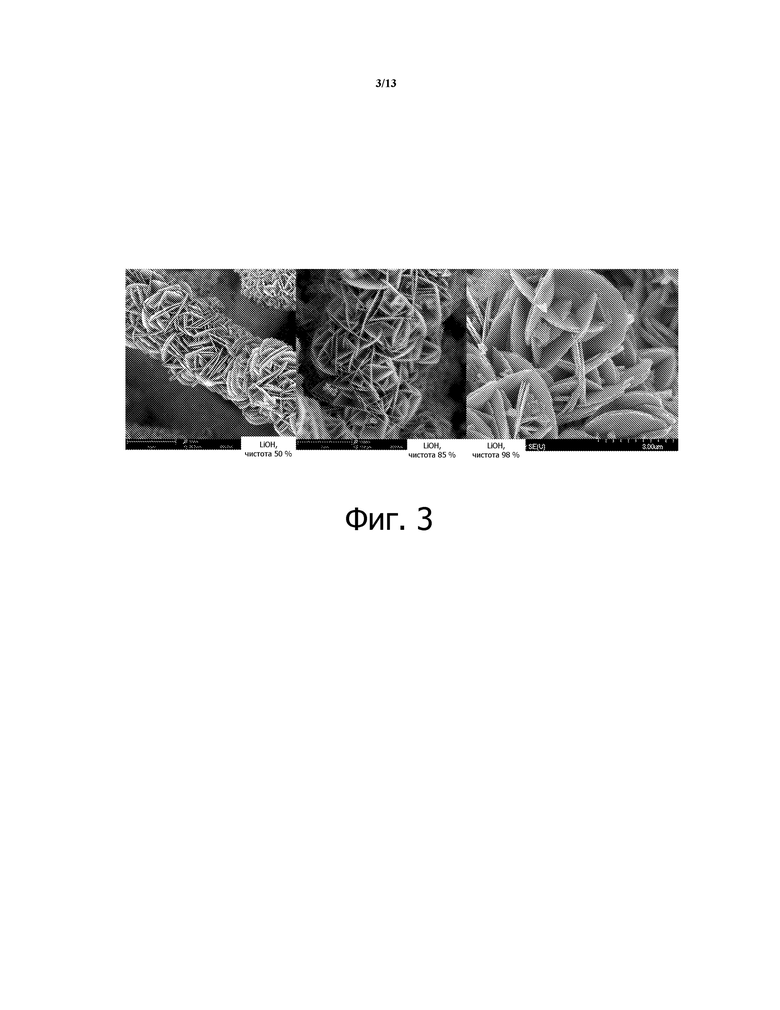

Фигура 3. Полученное сканирующим электронным микроскопом с высокой разрешающей способностью (СЭМВР) изображение, показывающее частицы LiCoO2, полученные из эвтектических ванн LiOH (98%)/KOH, LiOH (90%)/KOH, LiOH (85%)/KOH, содержащих Со(ОН)2.

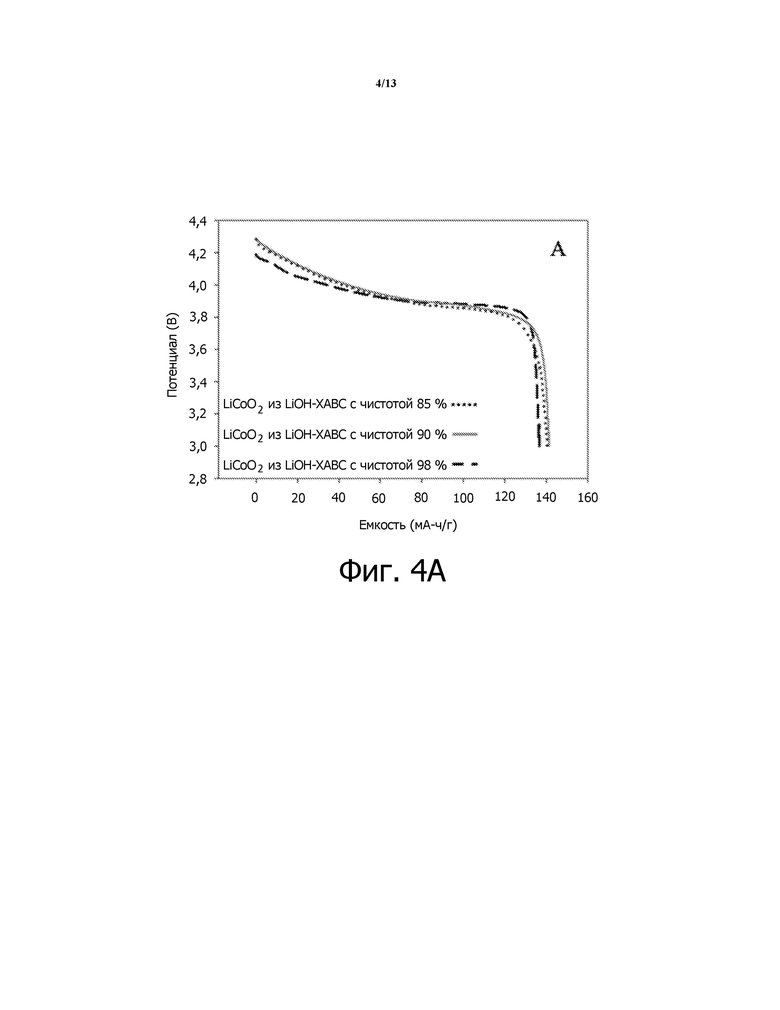

Фигура 4A. Профили разряда для активных материалов катода из LiCoO2, полученных из эвтектических ванн LiOH (98%)/KOH, LiOH (90%)/KOH, LiOH (85%)/KOH, содержащих Со(ОН)2. Гальванические элементы подвергали циклическим воздействиям в диапазоне от 4,25 до 3 В при скорости С/5.

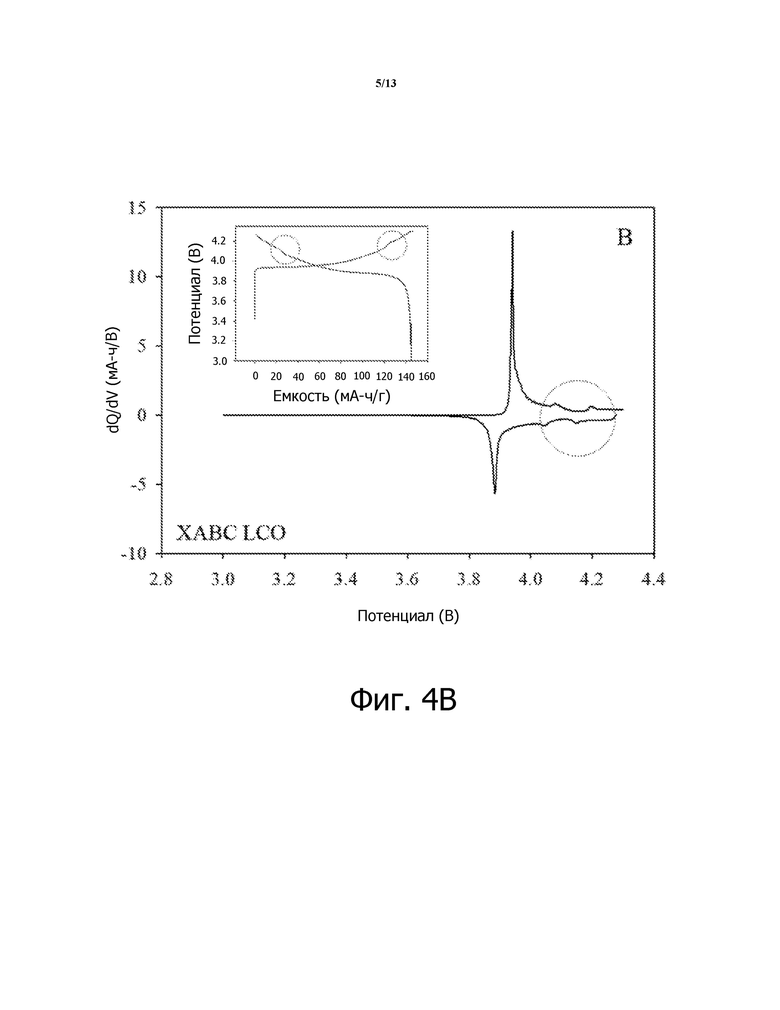

Фигура 4В. График dQ/dV совместно с его профилем заряда-разряда для катода из LiCoO2, полученного из нормальной эвтектической ванны LiOH/KOH, содержащей Со(ОН)2.

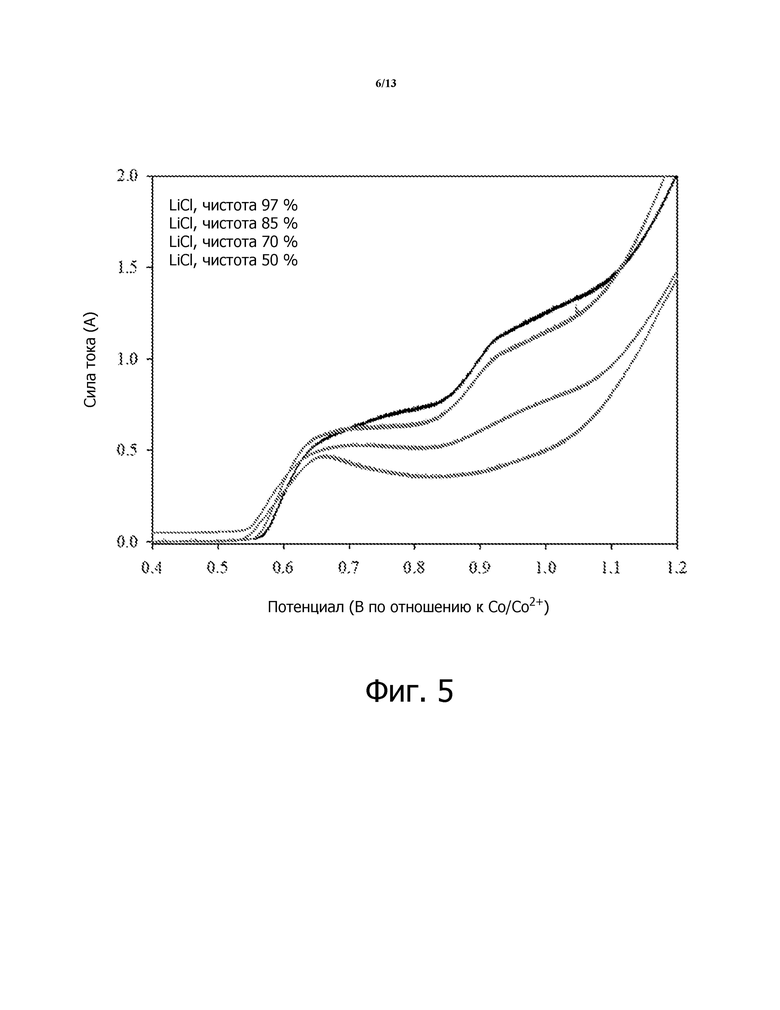

Фигура 5. Циклическая вольтамперометрия для ванн LiCl (97%)/KOH, LiCl (85%)/KOH, LiCl (70%)/KOH, LiCl (50%)/KOH, содержащих Со(ОН)2, при скорости сканирования 5 мВ/с при 320°С.

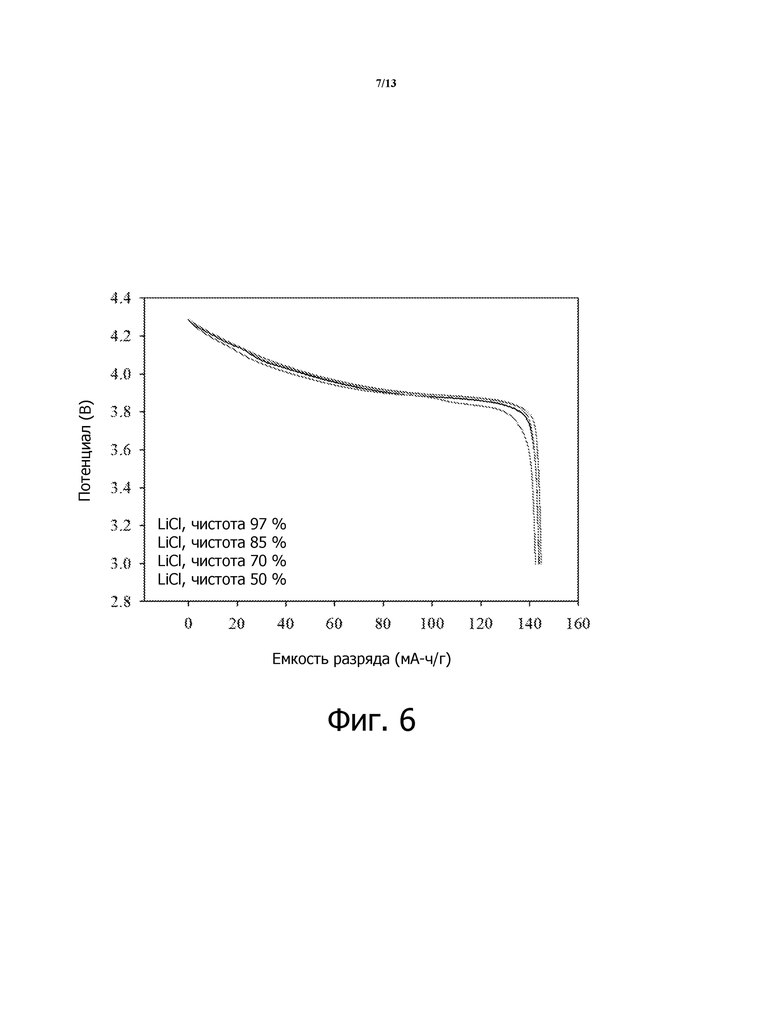

Фигура 6. Профили разряда для активных материалов катода из LiCoO2, полученных из ванн LiCl (97%)/KOH, LiCl (85%)/KOH, LiCl (70%)/KOH, LiCl (50%)/KOH, содержащих Со(ОН)2, при 320°С. Гальванические элементы подвергали циклическим воздействиям в диапазоне от 4,25 до 3 В при скорости С/5.

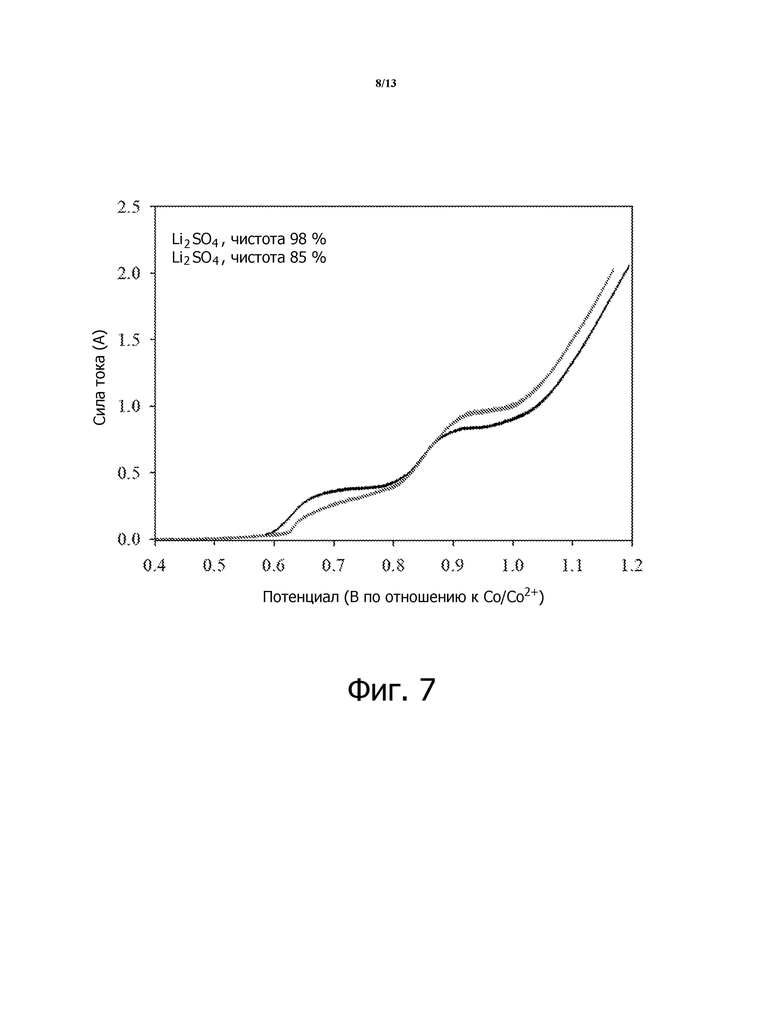

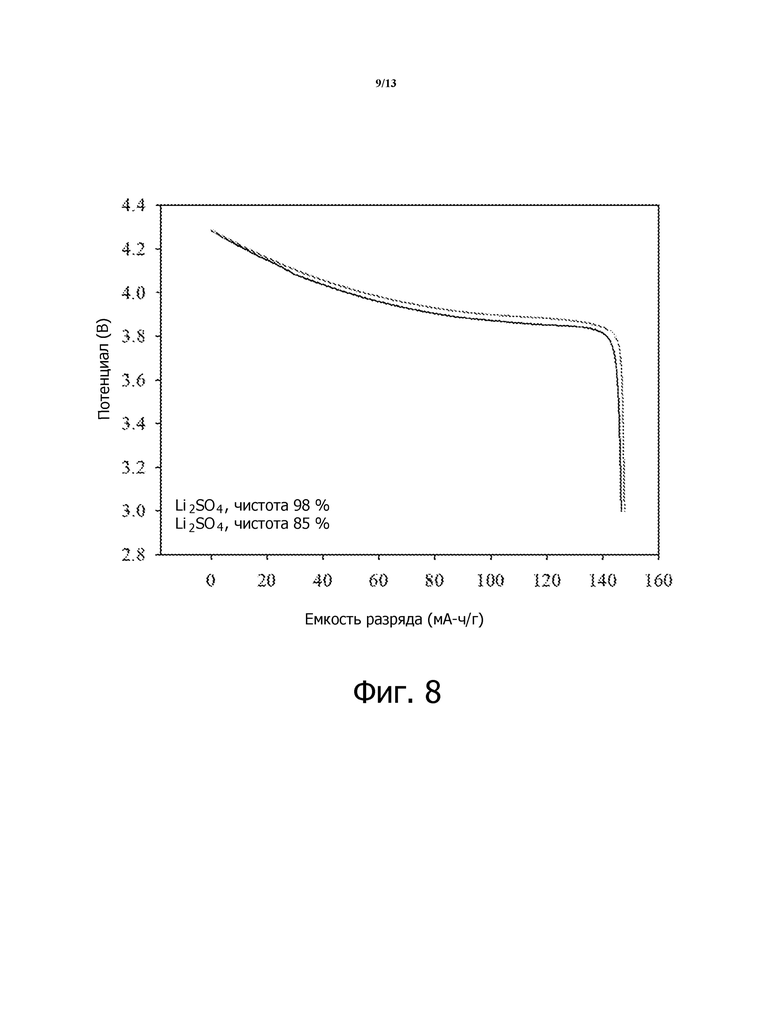

Фигура 7. Циклическая вольтамперометрия для ванн Li2SO4 (98%)/KOH и Li2SO4 (85%)/KOH, содержащих Со(ОН)2, при скорости сканирования 5 мВ/с при 350°С.

Фигура 8. Профили разряда для активных материалов катода из LiCoO2, полученных из ванн Li2SO4 (98%)/KOH и Li2SO4 (85%)/KOH, содержащих Со(ОН)2, при 350°С. Гальванические элементы подвергали циклическим воздействиям в диапазоне от 4,25 до 3 В при скорости С/5.

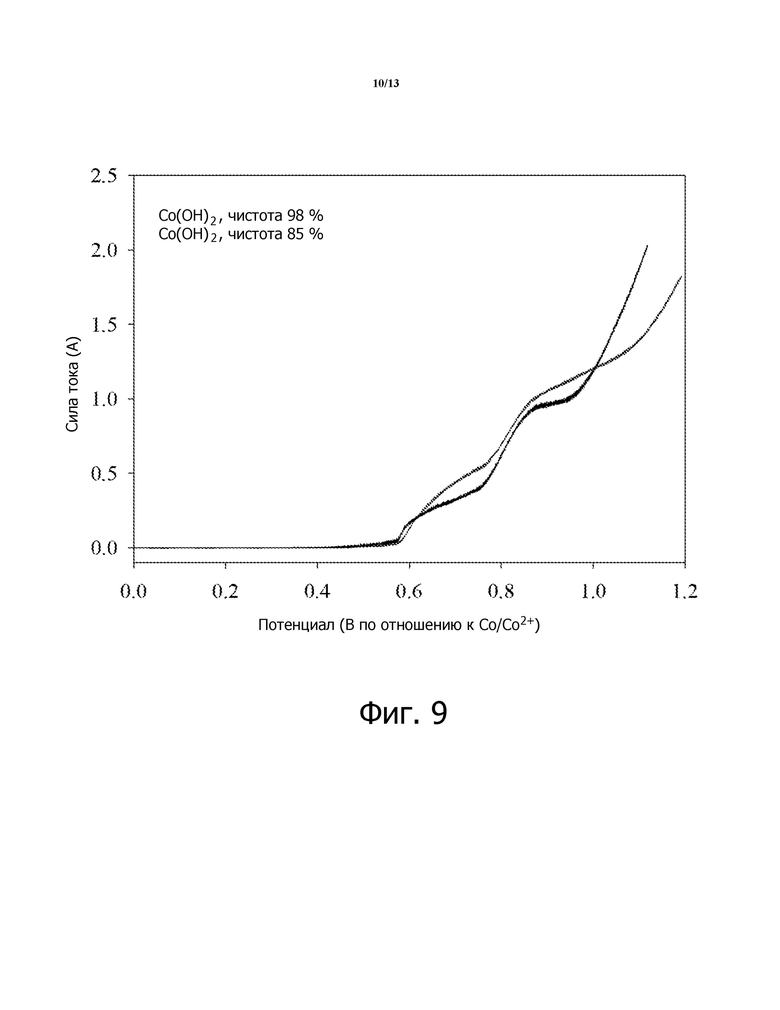

Фигура 9. Циклическая вольтамперометрия для ванн LiОН/KOH, содержащих материал Со(ОН)2, характеризующийся степенью чистоты 98%, и материал Со(ОН)2, характеризующийся степенью чистоты 85%, при скорости сканирования 5 мВ/с при 260°С.

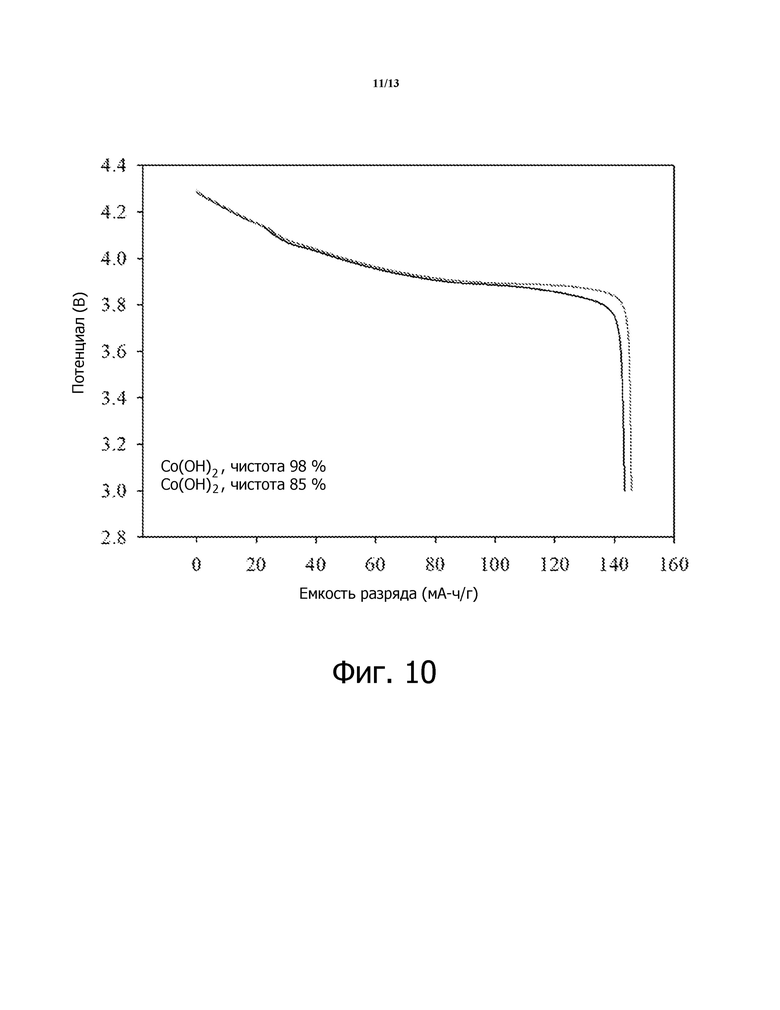

Фигура 10. Профили разряда для активных материалов катода из LiCoO2, полученных из ванн LiОН/KOH, содержащих материал Со(ОН)2, характеризующийся степенью чистоты 98%, и материал Со(ОН)2, характеризующийся степенью чистоты 85%, при 260°С. Гальванические элементы подвергали циклическим воздействиям в диапазоне от 4,25 до 3 В при скорости С/5.

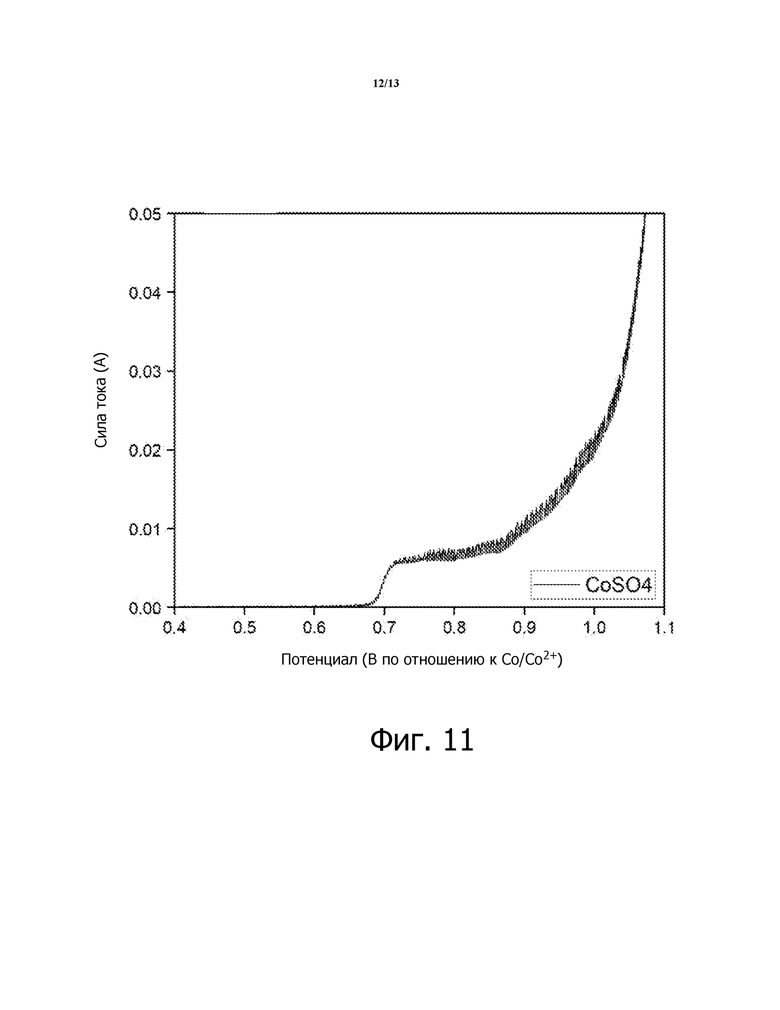

Фигура 11. Циклическая вольтамперометрия для ванн LiОН/KOH, содержащих материал Со(SO)4, характеризующийся степенью чистоты 95%, при скорости сканирования 5 мВ/с при 260°С.

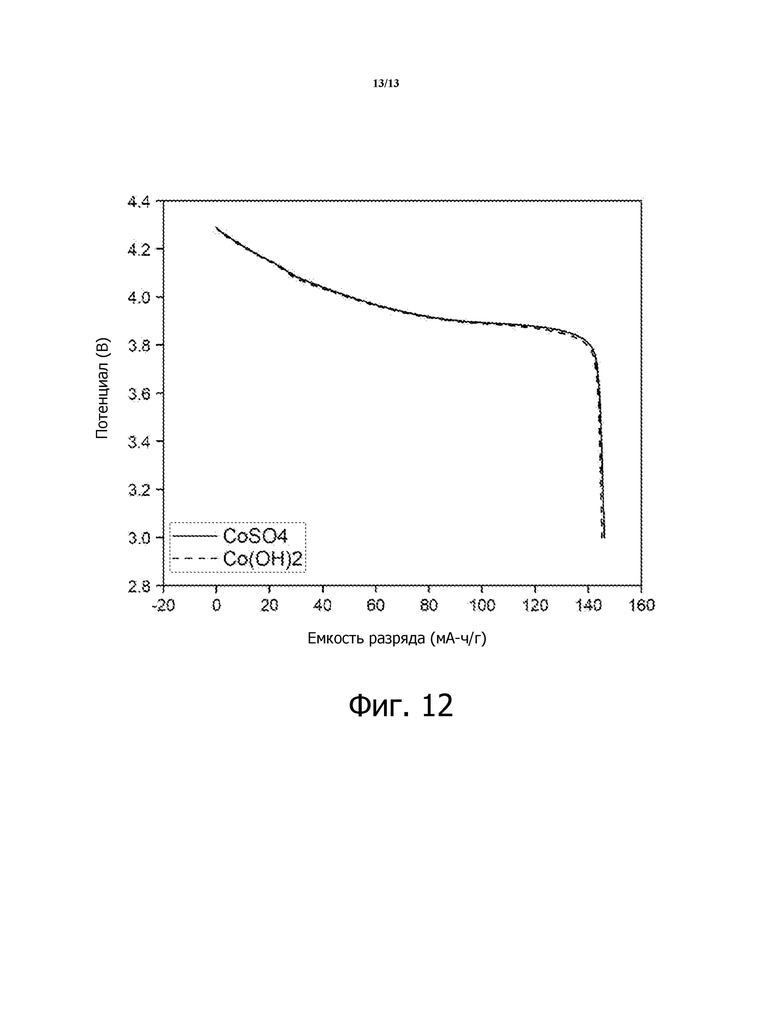

Фигура 12. Профили разряда для активных материалов катода из LiCoO2, полученных из ванн LiОН/KOH, содержащих материал Со(ОН)2, характеризующийся степенью чистоты 98%, и материал Со(SO)4, характеризующийся степенью чистоты 95%, при 260°С. Гальванические элементы подвергали циклическим воздействиям в диапазоне от 4,25 до 3 В при скорости С/5.

Осуществление изобретения

В общем случае настоящее изобретение относится к способу получения литиированного оксида переходного металла, включающему стадии (а) погружения рабочего электрода в неводный электролит, содержащий источник лития и источник переходного металла, причем источник как лития, так и переходного металла, характеризуется низкой степенью чистоты; (b) электроосаждения литиированного оксида переходного металла на поверхность рабочего электрода из электролита при температуре, превышающей температуру плавления неводного электролита; (с) удаления рабочего электрода из ванны; и (d) промывания электроосажденного литиированного оксида переходного металла.

В предпочтительном варианте осуществления электроосаждение проводят в результате приложения постоянного напряжения в диапазоне от 0,6 В до 1,4 В по отношению к кобальтовому проволочному электроду сравнения или в результате приложения постоянной плотности электрического тока в диапазоне от 1 мкА/см2 до 100 А/см2 или в результате перемежающегося приложения импульсов напряжения и/или плотности электрического тока.

В предпочтительном варианте осуществления источник лития, характеризующийся низкой степенью чистоты, выбран из группы, состоящей из LiOH, Li2CO3, LiF, LiCl, LiBr, LiI, LiNO3, LiNO2, Li2SO4 и их комбинаций.

В предпочтительном варианте осуществления источник переходного металла, характеризующийся низкой степенью чистоты, выбран из группы, состоящей из MnCl2, MnSO4, Mn2O3, MnO2, Mn3O4, CoO, Co2O3, Co3O4, Co(OH)2, CoCl2, CoSO4 и их комбинаций.

Источники лития и переходного металла, характеризующиеся низкой степенью чистоты, характеризуются степенью чистоты в диапазоне от приблизительно 50% до приблизительно 98% (масс.), более предпочтительно от приблизительно 50% до приблизительно 95% (масс.), а наиболее предпочтительно от приблизительно 50% до приблизительно 85% (масс.).

Предпочтительно неводный электролит содержит неорганическую расплавленную соль, причем по меньшей мере 50%, а предпочтительно 99%, ионов, содержащихся в неорганическом расплавленном солевом электролите, представляют собой неорганические ионы. Неорганический расплавленный солевой электролит может содержать гидроксидсодержащую соль, галогенидсодержащую соль, нитратсодержащую соль, сульфатсодержащую соль или их комбинацию. В предпочтительном варианте осуществления неорганический расплавленный солевой электролит содержит гидроксидсодержащую соль, выбранную из группы, состоящей из LiOH, KOH, NaOH, RbOH и CsOH, галогенидсодержащую соль, выбранную из группы, состоящей из LiCl, LiF, KF, KCl, NaCl, NaF, LiBr, NaBr, KBr, LiI, NaI, KI, нитратсодержащую соль, выбранную из группы, состоящей из LiNO3, NaNO3 и KNO3, нитритсодержащую соль, выбранную из группы, состоящей из LiNO2, NaNO2, KNO2, сульфатсодержащую соль Li2SO4 и их комбинации.

В одном варианте осуществления неорганический расплавленный солевой электролит содержит нитритсодержащую соль, выбранную из группы, состоящей из LiNO2, NaNO2, KNO2 и их комбинаций.

В другом варианте осуществления неорганический расплавленный солевой электролит содержит гидроксидсодержащую соль, выбранную из группы, состоящей из LiOH, KOH, NaOH, CsOH и их комбинаций.

В еще одном варианте осуществления неорганический расплавленный солевой электролит содержит сульфатсодержащую соль Li2SO4.

Электроосажденный литиированный оксид переходного металла предпочтительно нанесен в виде конформного покрытия на рабочий электрод. В предпочтительном варианте осуществления рабочий электрод обладает трехмерной пористой наноструктурированной структурой. Трехмерный пористый рабочий электрод предпочтительно характеризуется объемной долей полостей (пористостью) в диапазоне от 1% до 99%.

Рабочий электрод содержит электропроводящий материал, выбранный из группы, состоящей из металлов, металлических сплавов, металлокерамики, электропроводящего углерода, электропроводящих полимеров и электропроводящих композитных материалов. В предпочтительном варианте осуществления рабочий электрод представляет собой металл или металлический сплав, выбранные из группы, состоящей из алюминия, меди, хрома, кобальта, марганца, никеля, серебра, золота, олова, платины, палладия, цинка, вольфрама, тантала, родия, молибдена, титана, железа, циркония, ванадия и гафния и их сплавов.

В другом предпочтительном варианте осуществления рабочий электрод представляет собой плоскую фольгу, имеющую толщину в диапазоне от 1 мкм до 100 мм, или пористый пеноматериал, характеризующийся пористостью в диапазоне пористости от 1% до 99%.

Толщина электроосажденного литиированного оксида переходного металла предпочтительно находится в диапазоне от приблизительно 10 нм до приблизительно 500 мкм. Материал электроосажденного литиированного оксида переходного металла также может иметь форму порошка, и где порошок может быть соскоблен.

Электроосаждение проводят при относительно низких температурах в диапазоне от 100°С до 600°С. Предпочтительно температура электроосаждения находится в диапазоне от приблизительно 300°С до приблизительно 500°С.

Электроосаждение может быть проведено в атмосфере окружающей среды или в инертной атмосфере.

В предпочтительном варианте осуществления электроосажденный литиированный оксид переходного металла представляет собой литийсодержащий оксид кобальта, характеризующийся спектром рентгенодифракционного анализа (РДА), включающим дублетный пик в области угла 2Θ в диапазоне приблизительно между 63 и 70 градусами.

Электроосаждение литиированного оксида переходного металла проводили при использовании 3-электродной системы, где рабочий электрод, противоэлектрод (фольгу из Ni) и псевдо-электрод сравнения (металл Со) погружали в эвтектический раствор, который также называется расплавленной солью, содержащий источник переходного металла и ионов Li. Предпочтительно источник переходного металла включает оксид, гидроксид, галогенид или сульфат по меньшей мере одного переходного металла. Переходный металл может представлять собой алюминий, медь, хром, кобальт, марганец, никель, серебро, золото, олово, платину, цинк, вольфрам, тантал, родий, молибден, титан, железо, цирконий, ванадий, гафний и их сплавы. Источник Li может представлять собой LiOH, Li2SO4, LiCl, LiI, LiBr, LiNO3, LiNO2, LiNO и их смеси.

Эвтектическая система может обеспечить наличие относительной низкой температуры синтезирования (100° – 800°С). Эвтектическая температура, как это известно, является температурой плавления, которая является меньшей, чем соответствующая температура любой композиции, образованной из смеси. Выше эвтектической температуры жидкая фаза в общем случае называется расплавленной солью. Для электроосаждения на рабочем электроде расплавленная солевая система должна характеризоваться низкой температурой для защиты рабочего электрода и демонстрировать высокую растворимость источников переходных металлов. Низкотемпературную расплавленную соль обычно выбирают в результате отслеживания эвтектических точек на фазовых диаграммах. Расплавленную солевую ванну готовят при использовании по меньшей мере одного из химических реагентов, включающих гидроксиды (КОН, NaOH, RbOH, CsOH и тому подобное), галогениды (KF, KCl, NaCl, NaF, NaBr, KBr, NaI, KI, AlCl3 и тому подобное), нитрат (NaNO3, KNO3), нитрит (NaNO2, KNO2) и сульфаты (Na2SO4, K2SO4). В качестве реакционной емкости использовали тигель из Ni и применяли стеклянную крышку для подвешивания вышеупомянутых электродов в эвтектический раствор. Все три электрода соединяли с источником питания, который обеспечивает наличие достаточных напряжения или плотностей электрического тока, при которых производили материалы электрохимически-активных литиированных оксидов переходных металлов. Данные материалы представляют собой большой интерес для промышленности Li-ионных батарей. На фигуре 1 демонстрируются результаты по циклической вольтамперометрии (ЦВА) для нескольких расплавленных солевых систем KOH/LiOH, характеризующихся различными уровнями процентного содержания примесей в LiOH (98%, 90% и 85%), при этом все из ванн содержат соединение Со(ОН)2 в качестве источника Со. Порошки LiOH, характеризующиеся степенями чистоты 90% и 85%, получали в результате размалывания Li2CO3 и Li2SO4 при надлежащих уровнях процентного содержания совместно с материалом LiOH, характеризующимся степенью чистоты 98%. Как это можно видеть исходя из профилей ЦВА, во всех случаях ионы Со2+ начинают окисляться при относительно подобных потенциалах, то есть, 0,7 В. Все три профиля на фигуре 1 напоминают друг друга, что предполагает наиболее вероятное отсутствие электрохимически-активных примесей, присутствующих во время электролитического осаждения. Резкое увеличение плотности электрического тока, возникающее выше 1,2 В, обуславливается окислением групп ОН-, имеющих своим происхождением соли КОН и LiOH, которые представляют собой основные компоненты расплавленной соли. Для дополнительного обоснования этого вставка-фигура на фигуре 1 также демонстрирует результаты по ЦВА для ванны KOH/LiOH при отсутствии источника Со, что демонстрирует наличие только одного пика окисления, который соответствует окислению для анионов. Сдвиг потенциала после окисления Со является незначительным, что могло бы быть обусловлено содержанием воды в расплавленной соли. Как это можно видеть на фигуре 1 (на вставке), эвтектическая ванна является стабильной для электролитически осаждаемых наночешуек LiCoO2 до 1,4 В по отношению к Со/Со2+. Заявители обнаружили импульс оптимального напряжения, составляющий 1,2 В по отношению к электроду сравнения из Со. Все значения напряжений приводятся по отношению к Со/Со2+-псевдо-электроду сравнения. Как это можно видеть исходя из фигуры 2, все порошки LiCoO2 характеризуются очень близкими дифрактограммами вне зависимости от уровней процентного содержания примесей в исходном материале. Все они включают фазу R3m, обладающую слоистой структурой, и характеризуются подобными параметрами кристаллической решетки. Каждый дифракционный пик может быть приписан карте № 50-0653 Объединенного комитета по химическому анализу с использованием порошковых дифракционных методов при Национальном Бюро стандартов США (JCPDS), что указывает на кристаллографическую идентичность материалов, полученных из данных нечистых исходных материалов, стандартному литийсодержащему оксиду кобальта. Особенную важность представляет то, что присутствие дублетного пика на всех дифрактограммах в области угла 2Θ в диапазоне приблизительно 65 – 70 градусов предполагает сохранение слоистого признака кристаллической структуры вне зависимости от уровней процентного содержания примесей. Полученные при использовании сканирующей электронной микроскопии высокого разрешения изображения, представленные на фигуре 3, демонстрируют очень большое подобие морфологических признаков частиц LiCoO2. Как это демонстрирует данный набор изображений, примеси материала исходного сырья, присутствующие в LiOH, не оказывают воздействия на морфологию конечного продукта.

В одном примере в ванну добавляли 120 г КОН, 20 г LiOH и 5 г Со(ОН)2 и отслеживали их доскональное растворение. Окраска расплава изменялась от прозрачной окраски до синей по мере координации двухвалентных ионов Со2+ с гидроксид-ионами. За этим следует погружение 3-электродной крышки в расплавленную соль. Впоследствии подводили импульсы потенциала в 1,2 В (по отношению к кобальтовому проволочному электроду сравнения). Диапазон импульса находится в пределах от 1 мкс до 20 с, при этом в качестве рабочего электрода, противоэлектрода и электрода сравнения, соответственно, использовали SSF, фольгу из Ni и проволоку из Со. Между импульсами имел место период напряжения разомкнутой цепи (в диапазоне от 1 мкс до 60 мин). Данный период покоя делает возможным перемещение ионов в полости SSF, тем самым, добиваются достижения конформного осаждения. Количество циклов осаждения (термин «рабочий цикл» относится ко времени пуска/останова) определяет степень загрузки образца. Постоянное напряжение или постоянная плотность электрического тока также будут приводить к образованию оксида металла, однако, электролитически осажденный материал не будет конформно покрывать трехмерную подложку. Тем не менее, данный способ можно использовать для получения порошкообразной формы литиированного оксида металла. В результате простого изменения переходного металла на источник Mn также можно производить и материал LixMnyOz.

После электролитического осаждения LiCoO2 на рабочем электроде электрод быстро тщательно промывают деионизированной водой для обеспечения недопущения сохранения какого-либо остаточного количества солей КОН или LiOH. Вследствие нерастворимости Со(ОН)2 в воде растворению Со2+ будет способствовать добавление хелатирующего агента, такого как лимонная кислота. В случае неудаления следовых количеств Со(ОН)2 во время термической обработки это будет приводить к образованию частиц Со3О4, которые не образуются во время электролитического осаждения. Удаление ионов Со2+ может быть осуществлено просто в результате погружения электрода из литиированного оксида переходного металла в водный раствор лимонной кислоты при приблизительно 0,4 моль/л на протяжении 1 минуты.

В одном эксперименте заявители использовали волокна из нержавеющей стали (SSF) в качестве трехмерного каркасного рабочего электрода. Методика электролитического осаждения представляет собой нижеследующее: импульсы напряжения в 1,2 В (по отношению к Со/Со2+) на протяжении времени пуска в 1 с со следующим далее покоем на протяжении 2 минут между каждыми импульсами напряжения. Это обеспечивало диффундирование ионов во внутренние поры трехмерного каркаса, что приводит к конформному электролитическому осаждению LCO. Приблизительно 20 циклов данных методик импульсного электролитического осаждения в результате приводили к получению электродов с загрузкой 2 мА-ч/см2 и удельными емкостями, составляющими приблизительно 145 мА-ч/г, что представляют собой стандартные значения в литературе. Электрохимические эксплуатационные характеристики электродов из LiСoO2 подвергли испытанию и на фигуре 4А осуществили графическое построение профилей разряда для материала LiCoO2, полученного исходя из различных степеней чистоты предшественника в виде LiOH. Таблеточный гальванический элемент конструировали при использовании катода из LiCoO2, осажденного на SSF, по отношению к фольге из Li, разделенных коммерчески доступным 20 мкм полимерным сепаратором. Электролит представлял собой традиционный материал LiPF6, растворенный в органических растворителях. Все из электродов из LiCoO2 на фигуре 4А обеспечивали наличие очень похожих емкостей (~ 145 мА-ч/г), и профили напряжения хорошо напоминают друг друга. Эти электрохимические данные дополнительно подтверждают отсутствие какого-либо отрицательного воздействия на характеристики профиля электрохимического разряда для LiCoO2 со стороны материала LiOH, характеризующегося степенью чистоты как 85%, так и 90%. На фигуре 4В демонстрируются емкости заряда-разряда для электрода из LiCoO2, полученного из обычной расплавленной солевой ванны. Плато, указанные кружками на фигуре 4В, указывают на высокий уровень степени кристалличности. Во время заряда в областях 4,06 В и 4,18 В одновременно с удалением ионов Li, соответственно, из моноклинной и гексагональной фаз имеет место фазовое превращение (смотрите публикацию Microemulsion-based and electrochemical evaluation of different nanostructures of LiCoO2 prepared through sacrificial nanowire templates, Gautam Ganapati Yadav, Anand David, Huazhang Zhu, James Caruthers and Yue Wu, Nanoscale, 2014, 6, 860). Данные области рассматриваются в качестве прямой корреляции с качеством порошков LiCoO2. Хорошая степень кристалличности является желательной, поскольку она несет ответственность за хорошие эксплуатационные характеристики, такие как срок службы и стойкость к высокотемпературному хранению.

В еще одном примере на фигуре 5 демонстрируются результаты по циклической вольтамперометрии (ЦВА) для нескольких расплавленных солевых систем KOH/LiCl, характеризующихся различными уровнями процентного содержания примесей в LiCl (97%, 85%, 70% и 50%), при этом все из ванн содержат соединение Со(ОН)2 в качестве источника Со. Температуру ванны задавали составляющей 320°С, и методика электролитического осаждения представляла собой нижеследующее: импульсы напряжения в 1,2 В (по отношению к Со/Со2+) на протяжении времени пуска в 1 с со следующим далее покоем на протяжении 2 минут между каждыми импульсами напряжения. Это обеспечивало диффундирование ионов во внутренние поры трехмерного каркасного рабочего электрода из SSF, что приводит к конформному электролитическому осаждению LCO. Приблизительно 20 циклов данных методик импульсного электролитического осаждения в результате приводили к получению электродов с загрузкой 2 мА-ч/см2 и удельными емкостями, составляющими приблизительно 145 мА-ч/г, что означает хорошее соответствие со стандартными значениями в литературе. Порошки LiCl, характеризующиеся степенями чистоты 85%, 70% и 50%, получали в результате смешивания NaCl, KCl и CaCl при надлежащих уровнях процентного содержания совместно с материалом LiCl, характеризующимся степенью чистоты 97%. Данные примеси выбирали, поскольку LiCl обычно рафинируют при использовании рассолов, которые содержат значительные количества ионов хлорида щелочного металла, (смотрите публикацию Extraction of lithium from primary and secondary sources by pre-treatment, leaching and separation: A comprehensive review, Pratima Meshram, B. D. Pandey, T. R. Mankhand, Hydrometallurgy, 150 (2014) 192-208). Уровни массового процентного содержания примесей задавали для NaCl/KCl/CaCl, соответственно, соотносящимися как 1/0,5/0,5 (масс./масс.). Фольговый рабочий электрод из Pt использовали для оценки наличия или отсутствия каких-либо побочных реакций, имеющих своим происхождением примеси в предшественниках в виде LiCl. Как это можно видеть исходя из профилей ЦВА, во всех случаях ионы Со2+ окисляют при относительно подобных потенциалах, то есть, 0,6 В. Все три профиля на фигуре 1 напоминают друг друга, что предполагает наиболее вероятное отсутствие каких-либо электрохимически-активных примесей во время электролитического осаждения. Интенсивность пика окисления в области приблизительно 1 В могла бы соответствовать закомплексованному соединению [Co(OH)6]4– и, по-видимому, уменьшается по мере увеличения уровней процентного содержания примесей вследствие наличия некоторого препятствия от катионов. Однако, это не оказывает воздействия на конечный продукт, как это будет обсуждаться ниже. Исходя из данных результатов эвтектическая ванна является стабильной для электролитически осаждаемого материала LiCoO2 вплоть до 1,4 В по отношению к Со/Со2+. Заявители обнаружили импульс оптимального напряжения, составляющий 1,2 В по отношению к электроду сравнения из Со. Все значения напряжений приводятся по отношению к Со/Со2+-псевдо-электроду сравнения. Как это можно видеть исходя из фигуры 6, емкости разряда для электродов из LiCoO2, полученных исходя из различных диапазонов примесей в LiCl, обеспечивали наличие идентичных значений, которые составляли приблизительно 145 мА-ч/г. Профили напряжения также напоминали друг друга, что предполагает неоказание неблагоприятного воздействия примесями в виде NaCl, KCl и CaCl на LiCoO2.

В еще одном примере на фигуре 7 демонстрируются результаты по ЦВА для двух расплавленных солевых систем KOH/Li2SO4, характеризующихся различными уровнями процентного содержания примесей Li2SO4 (98% и 85%), при этом обе из ванн содержат соединение Со(ОН)2 в качестве источника Со. Температуру ванны задавали составляющей 350°С, и методика электролитического осаждения представляла собой нижеследующее: импульсы напряжения в 1,2 В (по отношению к Со/Со2+) на протяжении времени пуска в 1 с со следующим далее покоем на протяжении 2 минут между каждыми импульсами напряжения. Это обеспечивало диффундирование ионов во внутренние поры трехмерного каркасного рабочего электрода из SSF, что приводит к конформному электролитическому осаждению LCO. Приблизительно 20 циклов данных методик импульсного электролитического осаждения в результате приводили к получению электродов с загрузкой 2 мА-ч/см2 и удельными емкостями, составляющими приблизительно 145 мА-ч/г, что представляют собой стандартные значения в литературе. Порошки Li2SO4, характеризующиеся степенью чистоты 85%, получали в результате смешивания Al2O3 и SiO2 при надлежащих уровнях процентного содержания совместно с материалом Li2SO4, характеризующимся степенью чистоты 98%. Al2O3 и SiO2 согласно сообщениям в литературе представляют собой широко распространенные примеси в Li2SO4. Данные примеси выбирали, поскольку Li2SO4 обычно рафинируют при использовании руды, которая содержит сподумен, известный в качестве литийсодержащего силиката алюминия, (смотрите публикацию Extraction of lithium from primary and secondary sources by pre-treatment, leaching and separation: A comprehensive review, Pratima Meshram, B. D. Pandey, T. R. Mankhand, Hydrometallurgy, 150 (2014) 192-208). Уровни массового процентного содержания примесей задавали для Al2O3/SiO2, соответственно, соотносящимися как 1/1 (масс./масс.). В дополнение к данным основным примесям имеют место и другие примеси, присутствующие в Li2SO4. Данные примеси присутствовали на уровне содержания в ч./млн. и состояли из следующих далее элементов: Ca, Cd, Co, Cr, Cu, Fe, K, Mg, Mn, Na, Ni, Pb, Zn и Cl-. Фольговый рабочий электрод из Pt использовали для оценки наличия или отсутствия каких-либо побочных реакций, имеющих своим происхождением примеси в предшественниках в виде Li2SO4. Как это можно видеть исходя из профилей ЦВА, во всех случаях ионы Со2+ начинают окислять при относительно подобных потенциалах, то есть, 0,6 В. Все три профиля ЦВА на фигуре 7 напоминают друг друга, что предполагает отсутствие каких-либо электрохимически-активных примесей во время электролитического осаждения. Исходя из данных результатов эвтектическая ванна является стабильной для электролитически осаждаемых наночешуек LiCoO2 до 1,4 В по отношению к Со/Со2+. Заявители обнаружили импульс оптимального напряжения, составляющий 1,2 В по отношению к электроду сравнения из Со. Все значения напряжений приводятся по отношению к Со/Со2+-псевдо-электроду сравнения. Как это можно видеть исходя из фигуры 8, емкости разряда для электродов из LiCoO2, полученных исходя из различных диапазонов примесей в Li2SO4, обеспечивали наличие идентичных значений, которые составляют приблизительно 145 мА-ч/г. Профили напряжения также напоминали друг друга, что предполагает неоказание неблагоприятного воздействия примесями в виде Al2O3 и SiO2 и другими примесями на уровне ч./млн. на LiCoO2.

В еще одном примере на фигуре 9 демонстрируются результаты по ЦВА для двух расплавленных солевых систем KOH/LiOH, характеризующихся различными уровнями процентного содержания примесей Со(ОН)2 (98% и 85%), при этом температуру ванны задавали составляющей 260°С, и методика электролитическогой осаждения представляла собой нижеследующее: импульсы напряжения в 1,2 В (по отношению к Со/Со2+) на протяжении времени пуска в 1 с со следующим далее покоем на протяжении 2 минут между каждыми импульсами напряжения. Это обеспечивало диффундирование ионов во внутренние поры трехмерного каркасного рабочего электрода из SSF, что приводит к конформному электролитическому осаждению LCO. Приблизительно 20 циклов данных методик импульсного электролитического осаждения в результате приводили к получению электродов с загрузкой 2 мА-ч/см2 и удельными емкостями, составляющими приблизительно 145 мА-ч/г, что представляют собой стандартные значения в литературе. Порошки Со(ОН)2, характеризующиеся степенью чистоты 85%, получали в результате смешивания порошков Co(OH)2, характеризующихся степенью чистоты 98%, совместно с CoSO4 и Mg(OH)2 при надлежащих уровнях процентного содержания, где данные материалы представляют собой широко встречающиеся примеси в Со(ОН)2 (смотрите публикацию Processing Considerations for Cobalt Recovery from Congolese Copperbelt Ores, B. Swartz, S. Donegan, S. Amos, Hydrometallurgy Conference 2009, The Southern African Institute of Mining and Metallurgy, 2009). Уровни массового процентного содержания примесей в виде CoSO4 и Mg(OH)2 соотносились как 1/1. Фольговый рабочий электрод из Pt использовали для оценки наличия или отсутствия каких-либо побочных реакций, имеющих своим происхождением примеси в предшественниках в виде Со(ОН)2. Как это можно видеть исходя из профилей ЦВА, во всех случаях инициируется то, что ионы Со2+ окисляются при относительно подобных потенциалах, то есть, 0,6 В. Все три профиля ЦВА на фигуре 9 напоминают друг друга, что предполагает отсутствие каких-либо электрохимически-активных примесей во время электролитического осаждения. Исходя из данных результатов эвтектическая ванна является стабильной для электролитически осаждаемых наночешуек LiCoO2 до 1,4 В по отношению к Со/Со2+. Заявители обнаружили импульс оптимального напряжения, составляющий 1,2 В по отношению к электроду сравнения из Со. Все значения напряжений приводятся по отношению к Со/Со2+-псевдо-электроду сравнения. Как это можно видеть исходя из фигуры 10, емкости разряда для электродов из LiCoO2, полученных исходя из различных диапазонов примесей в Со(ОН)2, обеспечивали наличие идентичных значений, которые составляют приблизительно 145 мА-ч/г. Профили напряжения, представляющие собой показатель структурной целостности, также напоминали друг друга, что предполагает неоказание неблагоприятного воздействия примесями в виде СоSO4 и Mg(OH)2 и другими примесями на уровне ч./млн. на LiCoO2.

В еще одном примере на фигуре 11 демонстрируются результаты по ЦВА для двух расплавленных солевых систем KOH/LiOH, характеризующихся уровнем процентного содержания материала Со(SО)4, характеризующегося низкой степенью чистоты (степенью чистоты 95%), при этом температуру ванны задавали составляющей 260°С, и методика электролитического осаждения представляла собой нижеследующее: импульсы напряжения в 1,2 В (по отношению к Со/Со2+) на протяжении времени пуска в 1 с со следующим далее покоем на протяжении 2 минут между каждыми импульсами напряжения. Это обеспечивало диффундирование ионов во внутренние поры трехмерного каркасного рабочего электрода из SSF, что приводит к конформному электролитическому осаждению LCO. Приблизительно 20 циклов данных методик импульсного электролитического осаждения в результате приводили к получению электродов с загрузкой 2 мА-ч/см2 и удельными емкостями, составляющими приблизительно 145 мА-ч/г, что представляют собой стандартные значения в литературе. Фольговый рабочий электрод из Pt использовали для оценки наличия или отсутствия каких-либо побочных реакций, имеющих своим происхождением примеси в предшественниках в виде Со(SО)4. Как это можно видеть исходя из профилей ЦВА, во всех случаях инициируется то, что ионы Со2+ окисляются при относительно подобных потенциалах, то есть, 0,6 В. Профиль ЦВА на фигуре 11 напоминает эвтектическую ванну на основе Co(OH)2, что предполагает, что CoSO4 также может быть использован в качестве источника Co. Как это можно видеть исходя из фигуры 12, емкости разряда для электродов из LiCoO2, полученных исходя из различных источников Co, а именно, Co(OH)2 и CoSO4, обеспечивали наличие идентичных значений, которые составляют приблизительно 145 мА-ч/г. Профили напряжения, представляющие собой показатель структурной целостности, также напоминали друг друга, что предполагает, что использование Co(OH)2 или CoSO4 не оказывает неблагоприятного воздействия на LiCoO2.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСИДА ЛИТИЯ ВЫСОКОЙ СТЕПЕНИ ЧИСТОТЫ ИЗ ПРИРОДНЫХ РАССОЛОВ | 1998 |

|

RU2157338C2 |

| Способ получения моногидрата гидроксида лития высокой степени чистоты из материалов, содержащих соли лития | 2021 |

|

RU2769609C2 |

| Электролитический способ получения кремния из расплавленных солей | 2021 |

|

RU2775862C1 |

| Способ электролитического получения микроразмерных пленок кремния из расплавленных солей | 2022 |

|

RU2797969C1 |

| СПОСОБ ПЕРЕРАБОТКИ НИТРИДНОГО ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА В СОЛЕВЫХ РАСПЛАВАХ | 2015 |

|

RU2603844C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТИЕВОГО КОНЦЕНТРАТА ИЗ ЛИТИЕНОСНЫХ ПРИРОДНЫХ РАССОЛОВ И ЕГО ПЕРЕРАБОТКИ | 2012 |

|

RU2516538C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ЛИТИЯ С ИСПОЛЬЗОВАНИЕМ ПРОДУКТОВ ПЕРЕРАБОТКИ ПРИРОДНЫХ РАССОЛОВ | 2015 |

|

RU2616749C1 |

| КАЛЬЦИНАТНЫЙ СПОСОБ ПОЛУЧЕНИЯ КАРБОНАТА ЛИТИЯ ИЗ ЛИТИЕНОСНОГО СЫРЬЯ | 2013 |

|

RU2560359C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСИДА ЛИТИЯ ИЛИ ЕГО СОЛЕЙ С ВЫСОКОЙ СТЕПЕНЬЮ ЧИСТОТЫ ИЗ ПРИРОДНЫХ РАССОЛОВ | 1994 |

|

RU2090503C1 |

| ДИСПЕРСИЯ МЕТАЛЛИЧЕСКОГО ЛИТИЯ В ЭЛЕКТРОДАХ | 2004 |

|

RU2354012C2 |

Изобретение относится к области гальванотехники и может быть использовано в электрохимических устройствах хранения энергии, включающих высокомощные и высокоэнергетические литий-ионные батареи. Способ включает (а) погружение рабочего электрода в неводный электролит, содержащий источник лития и источник переходного металла, причем упомянутые источники как лития, так и переходного металла характеризуются степенью чистоты в диапазоне от 50 до 95 мас. %; (b) электроосаждение литиированного оксида переходного металла на поверхность рабочего электрода из электролита при температуре, превышающей температуру плавления неводного электролита; (с) удаление рабочего электрода из ванны и (d) промывание электроосажденного литиированного оксида переходного металла. Технический результат: разработан новый способ синтезирования материалов LTMO (литиированные оксиды переходных металлов) с уменьшенной производственной себестоимостью. 19 з.п. ф-лы, 13 ил.

1. Способ получения литиированного оксида переходного металла на поверхности рабочего электрода, включающий стадии:

(а) погружения рабочего электрода в неводный электролит, содержащий источник лития и источник переходного металла, причем упомянутые источники как лития, так и переходного металла характеризуются степенью чистоты в диапазоне от 50 до 95 мас. %;

(b) электроосаждения литиированного оксида переходного металла на поверхность рабочего электрода из электролита при температуре, превышающей температуру плавления неводного электролита;

(с) удаления рабочего электрода из ванны; и

(d) промывания электроосажденного литиированного оксида переходного металла.

2. Способ по п. 1, в котором источники лития и переходного металла, характеризующиеся низкой степенью чистоты, характеризуются степенью чистоты в диапазоне от 50 до 85 мас. %.

3. Способ по п. 1, в котором источник лития, характеризующийся низкой степенью чистоты, выбран из группы, состоящей из LiOH, Li2CO3, LiF, LiCl, LiBr, LiI, LiNO3, LiNO2, Li2SO4 и их комбинаций.

4. Способ по п. 1, в котором источник переходного металла, характеризующийся низкой степенью чистоты, выбран из группы, состоящей из MnCl2, MnSO4, Mn2O3, MnO2, Mn3O4, Mn(NO3)2, CoO, Co2O3, Co3O4, Co(OH)2, CoCl2, CoSO4, Со(NO3)2 и их комбинаций.

5. Способ по п. 1, в котором неводный электролит содержит неорганическую расплавленную соль.

6. Способ по п. 5, в котором по меньшей мере 50% ионов, содержащихся в неорганическом расплавленном солевом электролите, представляют собой неорганические ионы.

7. Способ по п. 5, в котором неорганический расплавленный солевой электролит содержит гидроксидсодержащую соль, галогенидсодержащую соль, сульфатсодержащую соль, нитратсодержащую соль, нитритсодержащую соль и их комбинации.

8. Способ по п. 7, в котором неорганический расплавленный солевой электролит содержит гидроксидсодержащую соль, выбранную из группы, состоящей из Li2SO4, LiOH, KOH, NaOH, RbOH и CsOH, галогенидсодержащую соль, выбранную из группы, состоящей из LiCl, LiF, KF, KCl, NaCl, NaF, LiBr, NaBr, KBr, LiI, NaI, KI, нитратсодержащую соль, выбранную из группы, состоящей из LiNO3, NaNO3 и KNO3, нитритсодержащую соль, выбранную из группы, состоящей из LiNO2, NaNO2, KNO2, сульфатсодержащую соль Li2SO4 и их комбинации.

9. Способ по п. 8, в котором неорганический расплавленный солевой электролит содержит гидроксидсодержащую соль, выбранную из группы, состоящей из LiOH, KOH, NaOH и их комбинаций.

10. Способ по п. 8, в котором неорганический расплавленный солевой электролит содержит сульфатсодержащую соль Li2SO4.

11. Способ по п. 1, в котором рабочий электрод содержит электропроводящий материал, выбранный из группы, состоящей из металлов, металлических сплавов, металлокерамики, электропроводящего углерода, электропроводящих полимеров и электропроводящих композитных материалов.

12. Способ по п. 11, в котором рабочий электрод представляет собой плоскую фольгу, имеющую толщину в диапазоне от 1 мкм до 100 мм.

13. Способ по п. 11, в котором рабочий электрод представляет собой пористый пеноматериал, характеризующийся пористостью в диапазоне пористости от 1% до 99%.

14. Способ по п. 11, в котором рабочий электрод представляет собой металл или металлический сплав, выбранные из группы, состоящей из алюминия, меди, хрома, кобальта, марганца, никеля, серебра, золота, олова, платины, палладия, цинка, вольфрама, тантала, родия, молибдена, титана, железа, циркония, ванадия и гафния и их сплавов.

15. Способ по п. 1, в котором источник переходного металла в ванне электроосаждения включает оксид, галогенид или сульфат по меньшей мере одного переходного металла.

16. Способ по п. 1, в котором источник переходного металла выбран из группы, состоящей из кобальта, марганца, никеля, меди, железа, хрома, ванадия, титана, молибдена, вольфрама и их комбинаций.

17. Способ по п. 1, в котором литиированный оксид переходного металла электроосаждают на поверхность (поверхности) трехмерного рабочего электрода, обладающего пористой структурой с открытыми порами.

18. Способ по п. 1, в котором литиированный оксид переходного металла наносят в виде конформного покрытия на рабочий электрод.

19. Способ по п. 1, в котором толщина электроосажденного литиированного оксида переходного металла находится в диапазоне от 10 нм до 500 мкм.

20. Способ по п. 1, в котором электроосажденный литиированный оксид переходного металла является литийсодержащим оксидом кобальта, характеризующимся спектром рентгенодифракционного анализа (РДА), включающим дублетный пик в области угла 2Θ в диапазоне между 63 и 70 градусами.

| US 20160028081 A1, 28.01.2016 | |||

| Способ получения нанокомпозиционных катодов для литий-ионных аккумуляторов | 2015 |

|

RU2634306C2 |

| ДИСПЕРСИЯ МЕТАЛЛИЧЕСКОГО ЛИТИЯ В ЭЛЕКТРОДАХ | 2004 |

|

RU2354012C2 |

| US 20140008568 A1, 09.01.2014. | |||

Авторы

Даты

2022-11-23—Публикация

2019-05-23—Подача