Изобретение относится к производству макаронных изделий, в частности, в виде жареных брикетов, и оборудованию для этого производства.

Обычно в отрасли используется способ производства жареных макаронных изделий, главным образом быстро приготавливаемых, включающий этапы замешивания теста из муки, воды, приправ и других компонентов, его выпрессовывание, резку и обработку паром, а также при необходимости, выдержку полуфабриката. Полуфабрикат помещают в виде определенной порции в форму для жарения и жарят в масле с подсушиваем, после чего охлаждают. Поскольку α процесс преобразования крахмала, содержащегося в продукте, ускоряется при жарении, продукт приобретает пористую структуру, имеет хороший вкус и может быть легко увлажнен за короткое время простым добавлением в него горячей воды.

Обычно брикеты жареных макаронных изделий содержат около 20% масла. Поскольку содержание масла в брикетах жареных макаронных изделий высоко, возникла проблема их окисления во время транспортировки и хранения и ухудшения качества жареной лапши вследствие указанного окисления.

Кроме того, пристальное внимание потребителей к содержанию в пищевых продуктах масла и жира обусловлено заболеваниями населения Европы и Америки, вызванными повышенным потреблением жиров с пищей, соответствующей традициям этих регионов.

Наиболее близким к изобретению является способ и устройство для производства брикетов жареной лапши, предусматривающий разделение теста на порции с образованием брикетов и помещение каждого брикета в отдельные удерживающие их порции для жарки и жарку брикетов. Каждая емкость имеет на дне проницаемый для масла участок, через который после обжаривания излишек масла удаляется [1]

Техническим результатом изобретения является снижение остаточного содержания жира в брикетах жареных макаронных изделий путем простого, быстрого и эффективного отвода масла из обжаренных брикетов при непрерывном процессе их производства.

Технических результат достигается тем, что в способе производства брикетов жареной лапши, предусматривающем стадии разрезания лапши на фиксированные количества для образования брикетов, помещения каждого брикета в отдельные удерживающие емкости для жарки, каждая из которых имеет на своем дне проницаемый участок, покрываемый брикетом, и жарку брикетов в кулинарном масле, после жарки брикетов осуществляют принудительное удаление кулинарного масла из каждого брикета в удерживающей емкости посредством отсасывания кулинарного масла через проницаемый участок средством для удаления масла, имеющим головку, установленную с возможностью подхода к дну удерживающей емкости.

В установке для производства брикетов жареной лапши, включающей конвейеры для перемещения нескольких удерживающих емкостей для жарки помещенных в них брикетов лапши и масляную ванну для перемещения в ней удерживающих емкостей через кулинарное масло по ходу движения конвейеров, указанный технический результат достигается тем, что установка снабжена средством удаления масла, имеющим головку, установленную с возможностью подхода к проницаемым участкам удерживающих емкостей для удаления из них масла через эти участки.

Головку средства для удаления масла предпочтительно выполнить с возможностью подсоединения к проницаемому участку.

Средство для удаления масла может содержать сепаратор, связанный с головкой, отсасывающее и отводящее устройства, подсоединенные к сепаратору.

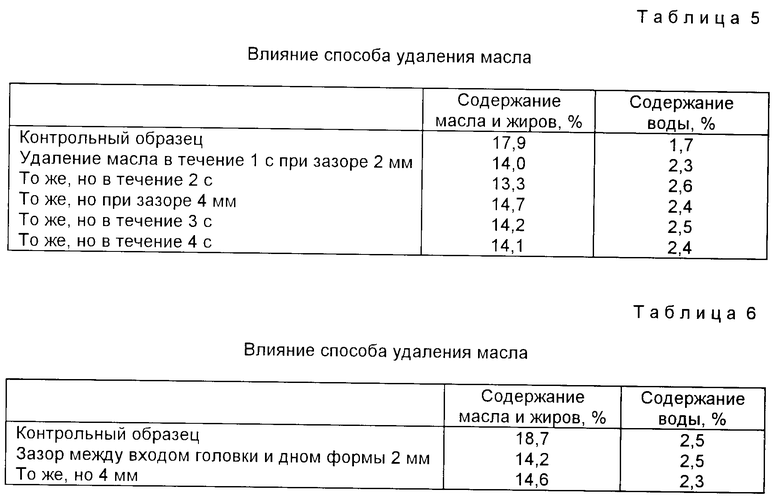

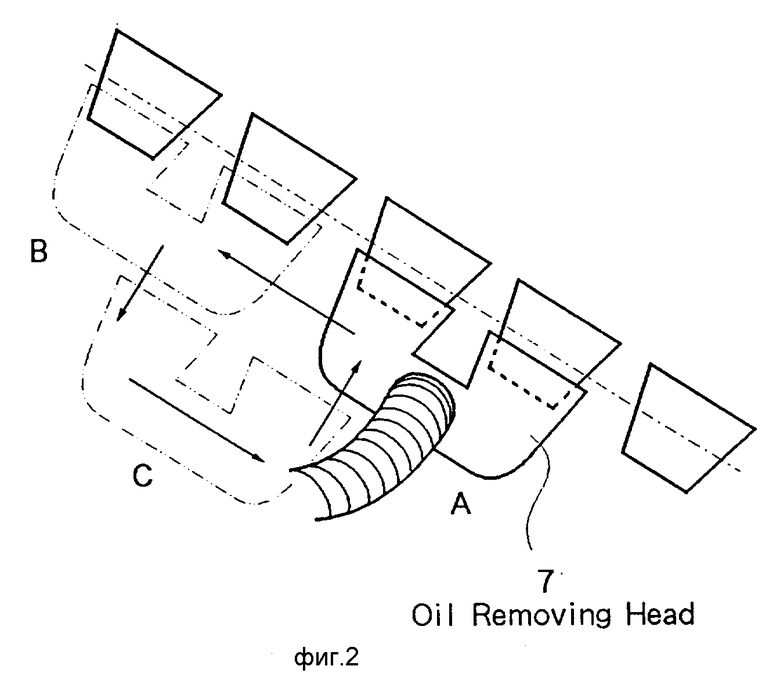

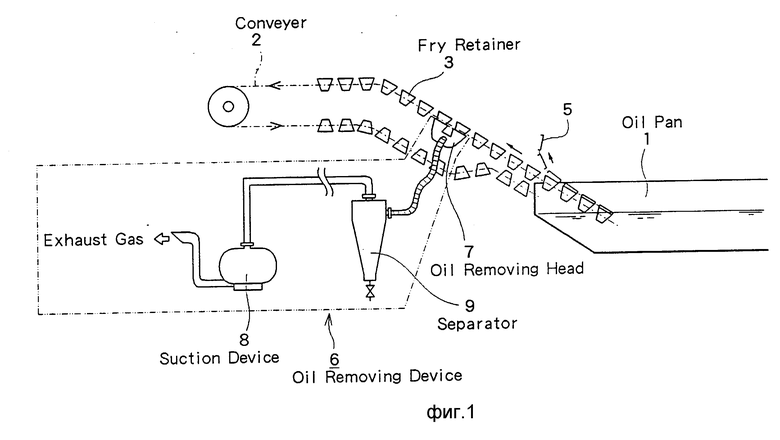

На фиг.1 представлена схема способа производства брикетов жареной лапши и общий вид установки; на фиг.2 головка в средстве для удаления масла и удерживающие емкости на конвейере; на фиг.3 удерживающая емкость и головка средства для удаления масла в разрезе; на фиг.4 диаграмма распределения содержания масла и жиров в брикете жареной лапши, помещенном в вертикальную удерживающую емкость; на фиг.5, а, в, с схематичное изображение способа откачки и удаления масла из размещенного в удерживающей емкости брикета жареной лапши; на фиг.6 схема способа подачи воздушной струи высокого давления в зоне над верхней частью брикета лапши для распыления масла и жира.

Установка по производству жареной лапши включает емкость (масляная сковорода) 1 для жарения, наполненную горячим маслом. Конвейер 2 предназначен для транспортирования множества удерживающих емкостей 3 для жарения. Емкость 3 выполнена из металла в форме чашки, проницаемой благодаря мелким отверстиям (не показаны) для масла, которым обжариваются брикеты лапши 4. Над емкостями 3 имеются крышки 5, транспортируемые другим конвейером для открытия-закрытия емкостей в определенных положениях, причем во время жарения крышка 5 закрывает емкость и удерживает в ней лапшу. Средство 6 для удаления масла имеет головку 7, с помощью которой подсоединяется к емкостям 3 через из дно по мере подъема их конвейером 2. Благодаря отсасывающему воздействию устройства 8 масло, содержащееся в брикете жареной лапши 4 удаляется, при этом отобранное масло пропускается через сепаратор (например циклон) 9 для сбора и повторного использования.

Головка 7 для отвода масла приводится в действие соответствующим механизмом (не показан), который обеспечивает перемещение головки вдоль постоянно движущегося конвейера 2.

Способ на работающей устройстве осуществляется следующим образом.

Приготовленное обычным способом тесто разрезают на порции, порционно раскладывают в проницаемые удерживающие емкости 3 и закрывают крышкой 5. С помощью конвейера 2 осуществляют транспортирование емкостей 3 через заполненную маслом емкость 1, в процессе чего лапша обжаривается. При выходе из емкости 1 осуществляют отделение масла из брикетов жареной лапши. Для этого головка 7 в положении, отмеченном позицией А (см. фиг.2) с контурами, очерченными сплошной линией (это положение достигается через 30с, но не более чем через 40с после окончания жарения), движется в направлении перемещения конвейера 2. При этом масло, содержащееся в брикете жареной лапши 4, отсасывается устройством 8. При движении конвейера 2 головка 7 средства для удаления масла подсоединена ко дну емкости 3. При достижении положения, отмеченного позицией В, (пунктирная линия на фиг.2) головка 7 отходит от конвейера 2 и отсоединяется от дна удерживающей емкости 3 (как показано пунктирными линиями позиции С на фиг.2). Положение, отмеченное позицией В, определяется в соответствии с количеством отводимого масла и скоростью движения конвейера, а головка должна достигнуть этого положения за время от 0,5 до 4 с после начала отбора масла. Число головок в средстве для удаления масла может быть увеличено в соответствии с устанавливаемым временем отбора. Этот цикл повторяется возвращением головки в положение, отмеченное позицией А.

Хотя головка 7 сопровождает постоянно движущийся конвейер 2, она может совершать возвратно-поступательное движение и в направлении, противоположном направлению движения конвейера 2, а также может иметь конструкцию для совершения связанного и прерывистого движения по отношению к конвейеру 2. Кроме того, для удаления масла может быть использована специальная конструкция (не показана), примыкающая вплотную или с зазором к движущейся емкости 3 и размещенная над верхней частью зафиксированной головки 7.

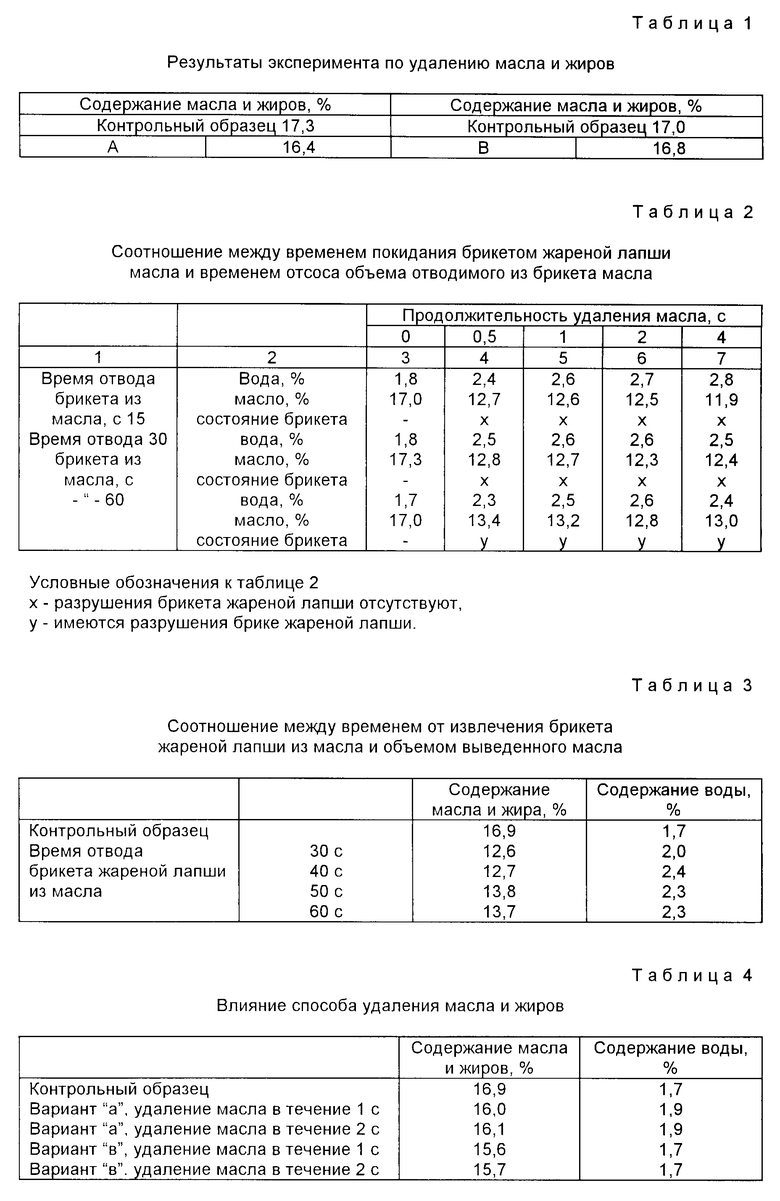

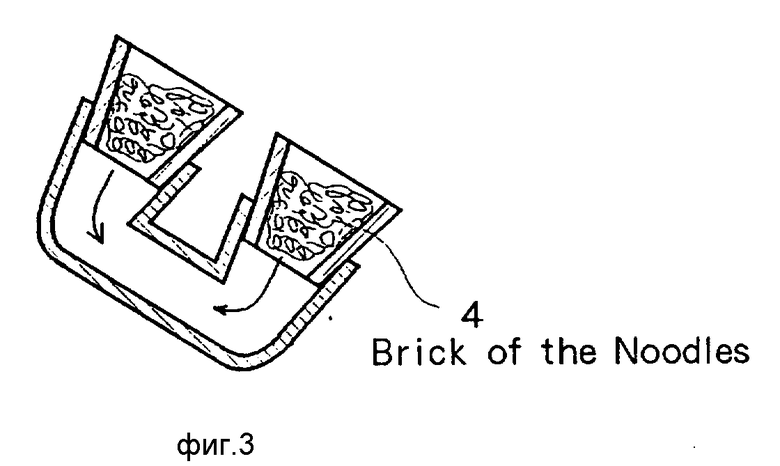

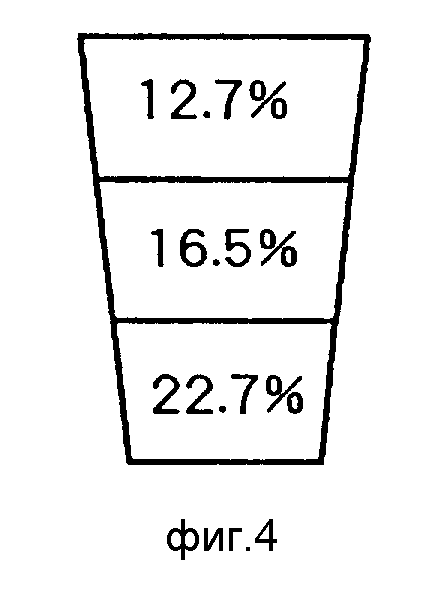

Пример 1. 150 г лапши, приготовленной путем замешивания теста из 90 мас. ч. муки, 10 мас.ч. крахмала, 32 вес.ч. воды, 1,5 мас.ч. соли и 0,2 мал.ч. приправы, прессования полос толщиной 0,75 мм, разрезания плоским ножом и выдерживания под паром в течение 2 мин (при расходе пара 200 кг/ч). Лапшу раскладывают в конические емкости с диаметрами верхней и нижней части соответственно 82 и 65 мм и высотой 57 мм, после чего обжаривают в пальмовом масле в течение 2 мин и 10 с при температуре от 147 до 150oC. В результате получают брикет лапши массой 65 г, пригодный для расфасовки в вертикальную чашку. На фиг.4 показано содержание масла в верхнем, среднем и нижнем слоях, полученного по указанному примеру брикета лапши.

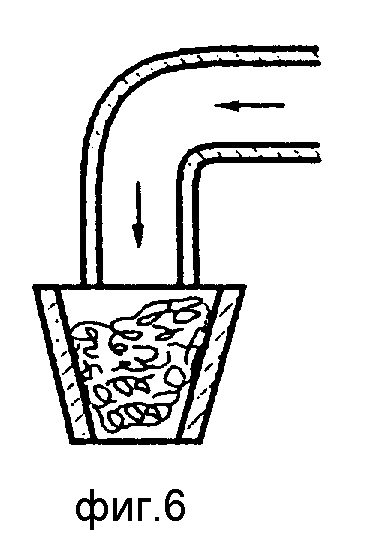

Как видно из фиг.6, хотя на верхнюю часть брикета из лапши может подаваться в течение 1 с воздух высокого давления с расходом 6,7 м3/мин для удаления масла и жира, заметного удаления масла не происходит (см. колонку А в табл.1).

Как видно из табл. 1, при охлаждении брикета лапши воздухом в течение 5 мин при комнатной температуре отсутствует заметный эффект удаления масла, даже если брикет лапши нагревается до 150oC горячим воздухом, при его расходе 6,7 м3/мин, а масло откачивается вновь. Это происходит из-за проникновения масла и жиров внутрь лапши (см. колонку B табл.1).

Экспериментально доказано, что масло и жир могут более эффективно удалять отсосом через дно удерживающей емкости в короткий промежуток времени сразу после жарения.

Пример 2. Иллюстрирует соотношение между временем отвода удерживающей емкости из масла для жарки, продолжительностью удаления масла из брикета жареной лапши и объемом удаленного масла.

Каждые 105 г лапши, приготовленной по примеру 1, формуют прессованием до толщины 0,75 мм, разрезают плоским ножом и обрабатывают мокрым способом паром в течение 2 мин при расходе пара 200 кг/ч. Затем помещенные в форму с диаметром верхней и нижней частей соответственно 82 и 65 мм и высотой 57 мм брикеты жарят в пальмовом масле в течение 2 мин и 10 с при температуре от 147 до 150oC. При этом получают брикет лапши весом 65 г.

Удаление масла осуществляют через дно удерживающей емкости (см. фиг.3), т. е. при подсоединении маслоотделительной головки ко дну емкости. Емкость при этом закрыта крышкой. Результаты эксперимента представлены в табл.2.

Как видно из табл. 2, объем удаленного масла при изменении продолжительности отвода брикета к устройству для удаления масла практически не меняется. Тем не менее для брикета жареной лапши, извлеченной из масла через 60 с после завершения обжаривания, характерно некоторое уменьшение объема удаленного масла, а также разрушение брикета. Как уже указывалось выше, причины этого явления обусловлены проникновением масла и жиров в лапшу.

Отсутствие разрушения брикета под воздействием средства для удаления масла объясняется высокой температурой и эластичностью брикета лапши в момент сразу после окончания обжаривания. При снижении температуры брикета лапши эластичность лапши снижается, в связи с чем брикет легко разрушается под воздействием перепада давления, создаваемого средством удаления масла.

Пример 3. Иллюстрирует соотношение между временем извлечения брикета из масла и количеством удаленного масла.

Приготовление брикета жареной лапши осуществляют согласно примеру 1. Результаты эксперимента представлены в табл.3.

Как видно из табл.3, с увеличение времени отвода брикета лапши из масла количество удаленного из него масла уменьшается, а возможность разрушения брикета повышается. Установлено, что в условиях, когда нет охлаждения жареной лапши, время отвода брикета из масла может быть увеличено. Предпочтительным временем отвода брикета является промежуток времена не более 40 с.

Пример 4. Брикет жареной лапши готовят аналогично примеру 1.

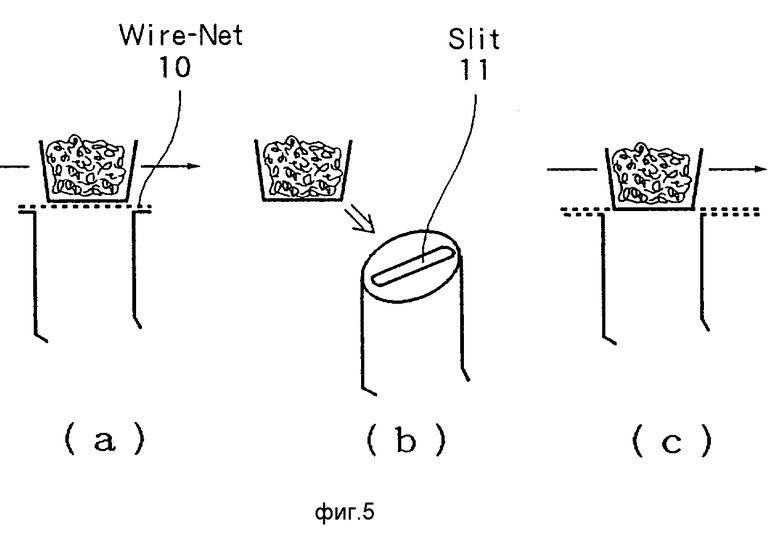

Через 30 с после завершения обжаривания производится, как показано на фиг.5 вариант "а", удаление масла в течение 1 или 2 с. Удаление масла проводят при прохождении закрытой крышкой удерживающей емкости над проволочной сеткой (поз. 10) с ячейкой размером 5 мм средства для отделения масла "Fuji Ring Blow", фирмы Fuji Electric Co. Ltd. Расход воздуха при этом составляет 6,7 м3/мин.

Через 30 с после завершения обжаривания в течение 1 или 2 с через дно формы, не имеющей верхней крышки, производится удаление масла с применением головки, снабженной прорезью (поз.11) шириной 15 мм и длиной 70 мм, с применением устройства "Fuji Ring Blow TM", фирмы Fuji Electric Co. Ltd.(см. фиг. 5, вариант "в"). Результаты экспериментов представлены в таблице 4.

Как видно из табл.4, при расходе воздуха 6,7 м3/мин количество удаленного масла и жира в вариантах "а" и "в" практически не различается. Кроме того доказано, что способ, указанный в примерах 1 и 2 с отводом масла через подсоединенную ко дну удерживающей емкости маслоотделительную головку является достаточно эффективным.

Пример 5. Влияние различных способов удаления масла.

Через 30-40 с после окончания обжаривания в соответствии с примером 1 осуществлялось удаление масла по схеме, представленной на фиг.5, вариант "с" (с наличием зазора между входным сечением в маслоотделительной головке и дном емкости при расходе воздуха 16,6 м3/мин). Результаты эксперимента представлены в табл.5.

Через 30-40 с после окончания обжаривания по схеме, представленной на фиг.5, вариант "в", проводят удаление масла и жира через дно емкости не закрытой верхней крышкой, путем провода емкости в течение 2,4 с, над маслоотделительной головкой. Головка имеет прорезь (поз.11) шириной 20 мм и длиной 75 мм, при расходе воздуха 28 м3/мин. Результаты эксперимента представлены в табл.6.

Как видно из табл.5 и 6, на результаты удаления масла влияло как увеличение расхода воздуха и времени удаления, так и изменение зазора между маслоотделительной головкой и емкостью.

Кроме того, на результаты влияет и сближение маслоотделительной головки с формой.

Изобретение позволяет эффективно удалить масло из брикета лапши в короткий промежуток времени после обжаривания, до его проникновения.

При этом разрушений в брикете лапши под воздействием сил от перепада давления при удалении масла не происходит, поскольку свежеобжаренная лапша при высокой температуре обладает пластичностью.

Благодаря этому можно получить продукт с пониженным содержанием масла, хорошего качества, с привлекательным внешним видом.

Использование: в производстве брикетов жареной лапши. Сущность изобретения: способ предусматривает разделение лапши на порционные брикеты, помещение брикетов в отдельные удерживающие емкости, имеющие на дне проницаемый для масла участок, жарку брикетов в кулинарном масле. После жарки осуществляют принудительное удаление кулинарного масла в каждой емкости путем отсасывания его через проницаемый участок средством, имеющим головку, установленную с возможностью подхода ко дну удерживающей емкости. Установка для производства брикетов жареной лапши содержит конвейеры для перемещения нескольких удерживающих емкостей, масляную ванну и средство для удаления масла, имеющее головку, установленную с возможностью подхода к проницаемым участкам удерживающих емкостей. 2 с. и 2 з.п. ф-лы, 6 ил., 6 табл.

| US, патент, 3997676, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1997-10-27—Публикация

1992-02-28—Подача