Изобретение относится к трубному производству, а именно к прокатке труб большого диаметра из титановых сплавов.

Известен способ производства труб большого диаметра из титановых сплавов, включающий нагрев механически обработанного сверленого слитка, прошивку на косовалковом прошивном стане с коэффициентом вытяжки 1,470-1,770, прокатку на пилигримовом стане с коэффициентов вытяжки 2,74-3,61, механическую обработку горячекатаной трубы со съемом наружного и внутреннего дефектных слоев по 8-10 мм.

Недостатком данного способа является низкий выход годного вследствие возникновения поверхностных трещин.

При производстве труб большого диаметра используются слитки больших масс, которые требуют продолжительного времени нагрева, в результате чего происходит газонасыщение поверхности слитка (возникновение альфированного слоя). В процессе поперечно-винтовой прошивки под действием растягивающих и сжимающих напряжений в альфированном слое возникают трещины, которые под воздействием попавших в них воды и деформации развиваются вглубь тела гильзы. Для зачистки трещин с готовых труб требуется механическое удаление дефектных слоев металла, толщина которых при производстве труб большого диаметра достигает 10 мм, что приводит к значительным потерям дорогостоящих сплавов.

Задачей, на решение которой направлено заявляемое изобретение, является повышение выхода годного при производстве горячекатаных труб большого диаметра из титановых α- и (α+β)-сплавов.

Изобретением достигается уменьшение трещинообразования в альфированном слое обрабатываемой заготовки.

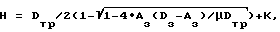

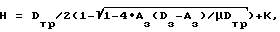

Для решения указанной выше задачи разработан способ производства горячекатаных труб из титановых α- и (α+β) сплавов, содержащий ковку слитка с уковом У=(1-1,25) Ас/Аз, где У=2,7, механическую обработку заготовки и сверление центрального отверстия, нагрев до температуры выше температуры полиморфного превращения, прошивку на косовалковом прошивном стане без подъема диаметра с вытяжкой в интервале 1,20-1,35, прокатку на пилигримовом стане, охлаждение в воде и механическую обработку наружной и внутренней поверхностей, при этом величину минимально допустимого съема при механической обработке определяют из выражения

где:

У величина укова;

Aс средняя величина зерна слитка, мм;

Aз средняя величина зерна заготовки, мм;

H величина съема при мехобработке, мм;

Dтр диаметр горячекатаной трубы, мм;

Dз диаметр заготовки, мм;

μ общий коэффициент вытяжки при прокатке;

K= 0,5-1,5 коэффициент, учитывающий глубину газонасыщенного слоя в зависимости от продолжительности нагрева, мм.

Сопоставительный анализ с прототипом показывает, что заявляемый способ отличается тем, что заготовку изготавливают ковкой с уковом У=(1-1,25) Ac/Aз, где Уmin=2,7, прошивку производят без подъема с вытяжкой в интервале 1,2-1,35, при этом величину минимально допустимого съема определяют из выражения:

где:

У величина укова;

Aс средняя величина зерна слитка, мм;

Aз средняя величина зерна заготовки, мм;

H величина съема при мехобработке, мм;

Dтр диаметр горячекатаной трубы, мм;

Dз диаметр заготовки, мм;

μ общий коэффициент вытяжки при прокатке;

K= 0,5 1,5 коэффициент, учитывающий глубину газонасыщенного слоя в зависимости от продолжительности нагрева, мм.

Таким образом, заявляемый способ соответствует критерию "новизна".

Исходя из анализа глубины альфированного слоя, возникающего при нагреве крупногабаритных заготовок, и величины исходного зерна в заготовках, выявлена зависимость между минимально возможным съемом металла с горячекатаной трубы (глубина дефектного слоя) и величиной зерна заготовки, общей вытяжки на прокатке, диаметром исходной заготовки и диаметром горячекатаной трубы.

Так как глубина газонасыщенного (H2, O2, N2) слоя связана с величиной зерна, а величина зерна на обточенных слитках и заготовках при травлении хорошо просматривается невооруженным глазом, минимальный предел укова У=2,7 определен, исходя из условия получения дефектного слоя на трубе глубиной не более 3 мм при определенных вытяжках на прошивном и пилигримовом станах, а максимальный предел, исходя из целесообразности затрат на уков заготовки.

Интервал вытяжки на прошивном стане выбран из специфики процесса поперечно-винтовой прошивки.

С целью уменьшения растягивающих напряжений процесс прошивки ведут на посад или, как говорят, размер в размер при минимально возможных деформациях, обеспечивающих получение размера гильз, позволяющих их одевать на дорн и получать заданный размер труб из титановых a- и (α+β сплавов.

При производстве титановых труб большого размера вытяжку на прошивном стане поддерживают в интервале 1,20 -1,35.

Коэффициент K учитывает глубину газонасыщения металла в зависимости от продолжительности нагрева заготовки и определен опытным путем от 0,5 мм до 1,5 мм.

Таким образом, заявляемое техническое решение соответствует критерию "изобретательский уровень".

Данный способ опробован на ТПА 8-16 ЧТП3 при производстве труб размером 273х30 мм из титанового сплава "Grade 9M" и "Grade 23M".

В производство была задана механически обработанная сверленая заготовка с уковом У 3,2 (Aз= 5 мм).

Предварительно по формуле была рассчитана глубина съема H, определены размер зерна Aз, вытяжка на пилигримовом стане m.

Трубу изготавливали по следующей технологии:

нагрев заготовки размером 450х100 вн х1750 мм в методической печи до температуры 1110oC;

прошивка заготовки в гильзу 450х275 вн х2280 мм с вытяжкой 1,307;

прокатка на пилигримовом стане в трубу размером 279х36х9200 мм с вытяжкой 4,2 (m5,5);

правка;

механическая обработка на размер 273х30х9150 мм.

Таким образом, съем дефектного слоя с наружной и внутренней поверхностей составил по 3 мм.

По существующей технологии производства титановых труб для получения труб такого же чистого размера 273х30 мм изготавливали горячекатаную трубу размером 293х50 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ТРУБ | 2004 |

|

RU2262401C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ С ПОВЫШЕННОЙ ТОЧНОСТЬЮ ПО СТЕНКЕ ИЗ СПЛАВОВ НА ОСНОВЕ ТИТАНА | 2005 |

|

RU2288055C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОМЕЖУТОЧНОЙ ЗАГОТОВКИ ИЗ α- И (α+β)-ТИТАНОВЫХ СПЛАВОВ | 2002 |

|

RU2217260C1 |

| СПОСОБ ПРОИЗВОДСТВА ПЕРЕДЕЛЬНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ ИЗ СПЛАВОВ НА ОСНОВЕ ТИТАНА | 2012 |

|

RU2511190C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОЙ ТРУБНОЙ ЗАГОТОВКИ ДЛЯ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ ИЗ ПСЕВДО α И (α+β) ТИТАНОВЫХ СПЛАВОВ | 1998 |

|

RU2127160C1 |

| СПОСОБ ПРОИЗВОДСТВА ПЕРЕДЕЛЬНОЙ ТРУБНОЙ ЗАГОТОВКИ ДЛЯ ПРОКАТКИ ХОЛОДНОКАТАНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ ИЗ СПЛАВОВ НА ОСНОВЕ ТИТАНА | 2004 |

|

RU2288052C2 |

| СПОСОБ ПРОИЗВОДСТВА ТОВАРНЫХ ТРУБ РАЗМЕРОМ 406,4+0,4/-0×14,38+0,28/-0,72 мм ИЗ ТИТАНОВОГО СПЛАВА Gr 29 ДЛЯ ПОСЛЕДУЮЩЕГО ИСПОЛЬЗОВАНИЯ ИХ ДЛЯ ОБУСТРОЙСТВА ГЕОТЕРМАЛЬНЫХ СКВАЖИН | 2013 |

|

RU2542132C2 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ ИЗ СПЛАВОВ НА ОСНОВЕ ТИТАНА | 2004 |

|

RU2288053C2 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ ПОВЫШЕННОЙ ТОЧНОСТИ ИЗ СПЛАВОВ НА ОСНОВЕ ТИТАНА | 2004 |

|

RU2294247C2 |

| СПОСОБ ХОЛОДНОЙ ПИЛИГРИМОВОЙ ПРОКАТКИ ТРУБ | 1999 |

|

RU2150342C1 |

Использование: сокращение потерь металла при производстве труб большого диаметра из титановых сплавов. Сущность: способ включает ковку слитка с уковом У = (1 - 1,25) Ас/Аз, где Уmin= 2,7, сверление центрального отверстия в заготовке, нагрев ее до температуры выше полиморфного превращения, прошивку на косовалковом стане без подъема диаметра с вытяжкой в интервале 1,20 - 1,35, прокатку на пилигримовом стане, охлаждение в воде и механическую обработку наружной и внутренней поверхностей. Величину минимально допустимого съема при механической обработке регламентируют математической зависимостью. Способ обеспечивает уменьшение трещинообразования в альфированном слое обрабатываемой заготовки.

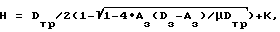

Способ производства горячекатаных труб из титановых α- и (α+β)-сплавов, включающий получение механически обработанной заготовки, сверление центрального отверстия в заготовке, ее нагрев до температуры выше Тпn, прошивку на косовалковом прошивном стане, прокатку на пилигримовом стане, охлаждение в воде и механическую обработку, отличающийся тем, что заготовку изготавливают ковкой с уковом У (1 1,25) Ac / Aз, где Уm i n 2,7, прошивку производят без подъема диаметра с вытяжкой в интервале 1,2 1,35, при этом величину минимально допустимого съема при механической обработке определяют из выражения

где У величина укова;

Ас величина зерна слитка, мм;

Аз величина зерна заготовки, мм;

Н величина съема при механической обработке труб, мм;

Dтр диаметр горячекатаной трубы, мм;

Dз диаметр заготовки, мм;

μ- коэффициент вытяжки при прокатке;

К 0,5 1,5 коэффициент, учитывающий глубину газонасыщения металла в зависимости от продолжительности нагрева заготовки.

| Система механической тяги | 1919 |

|

SU158A1 |

| - Челябинск, ЧТПЗ, 1992. | |||

Авторы

Даты

1997-10-27—Публикация

1996-02-09—Подача