Изобретение относится к металлургии, в частности к устройству для контролируемого охлаждения проволоки после ее нагрева при прокатке.

Известно устройство для контролируемого охлаждения проволоки после ее нагрева при прокатке, содержащее последовательно расположенные укладчик витков, зону охлаждения с транспортером витков, механизм формирования бунтов и транспортер бунтов (авт. св. СССР N 1014941, кл. C 21 D 9/52, 1983).

Недостатком известного устройства для контролируемого охлаждения проволоки после ее нагрева при прокатке является невозможность оптимального охлаждения всех типоразмеров прокатанных на проволочных станах проволок с учетом изменяющихся характеристик охлаждения.

Поэтому в основе изобретения лежит задача, исходя из известного устройства для контролируемого охлаждения проволоки после ее нагрева при прокатке при обычном качестве материала, таким образом далее усовершенствовать это устройство, чтобы его можно было настраивать в соответствии с особыми требованиями, соответственно переоснастить с учетом различных характеристик охлаждения для самых различных по качеству материалов с помощью соответствующих экономических средств.

Эта задача решается за счет того, что зона охлаждения имеет один или несколько участков, выполненных в виде модулей, при этом модули имеют различные и/или одинаковые средства охлаждения и выполнены с возможностью их стыковки.

Для ускоренного охлаждения является целесообразным, чтобы, по меньшей мере, один из модулей выполнялся с вентиляторами в заданном количестве, размещенными под транспортером витков.

С целью интенсивного охлаждения устройство может содержать модули с водяным охлаждением.

Для замедленного охлаждения зона охлаждения может быть выполнена удлиненной за счет установки, по меньшей мере, двух модулей.

Кроме того, для медленного охлаждения транспортер витков может быть выполнен с изолирующим дном, боковыми стенками и плитами перекрытия.

Для достижения заданной структуры проволоки за счет замедленного охлаждения плиты перекрытия могут обогреваться посредством радиаторов.

Кроме того, для замедленного охлаждения транспортер бунтов содержит изолирующие колпаки для перекрытия бунтов.

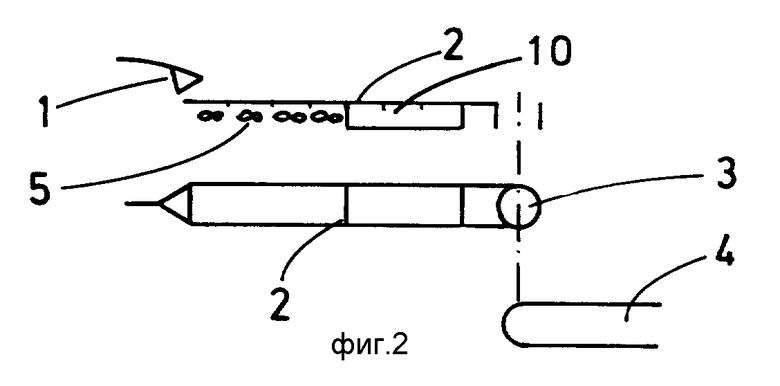

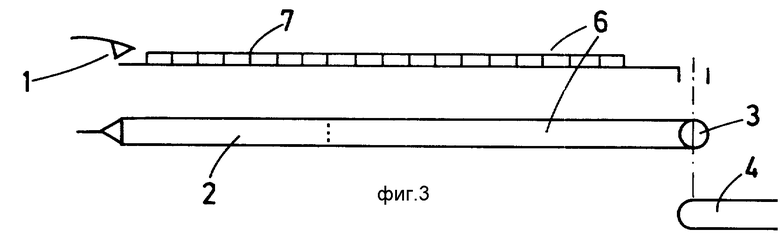

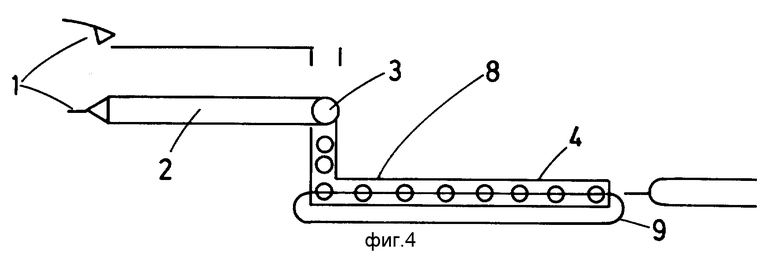

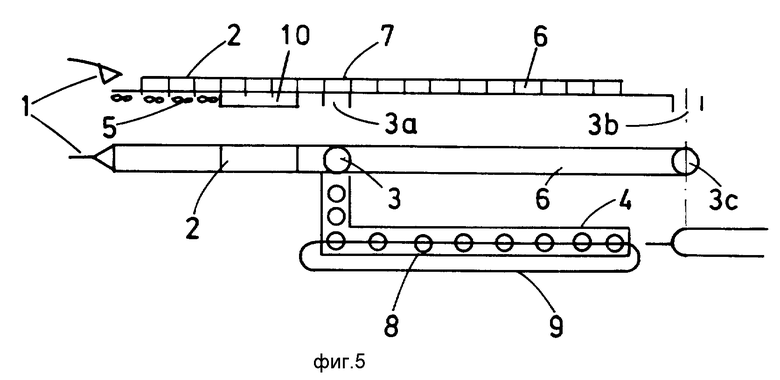

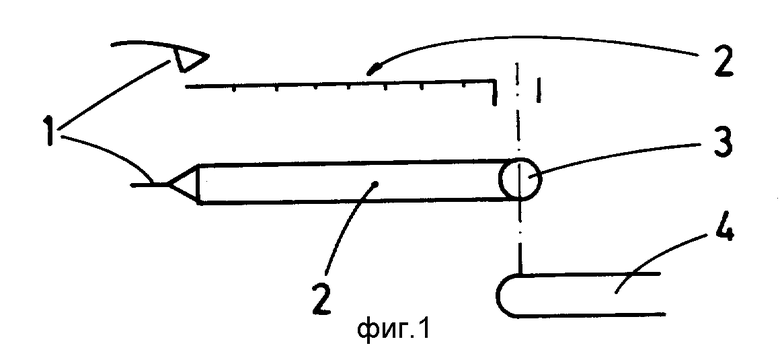

На фиг. 1 показано известное устройство для минимальных требований; на фиг. 2 вариант устройства для ускоренного охлаждения; на фиг. 3 вариант устройства для замедленного охлаждения; на фиг. 4 вариант устройства для продолжительного охлаждения; на фиг. 5 устройство, применяющееся при разных требованиях к характеристикам охлаждения.

Технологические схемы устройства, показанные на фиг.1-5, представлены схематично в виде сверху и снизу.

Стандартное устройство при минимальных требованиях имеет последовательно установленные части, соответственно рабочие станции, включающие в себя укладчик витков 1, примыкающий участок охлаждения 2, по меньшей мере, с одной зоной охлаждения и расположенной далее станцией формирования витков 3 с примыкающим устройством 4 для отправки бунтов проволоки. Участок охлаждения 2 одновременно выполнен в виде транспортного устройства, на котором разведенные укладчиком витков 1 витки проволоки подаются к станции формирования бунтов 3. Во время транспортировки проволока сравнительно медленно отдает тепло за счет естественного излучения и конвекции и еще при сравнительно высокой температуре достигает станцию формирования бунтов 3, где из отдельных витков проволоки образуются бунты, отправляемые с помощью транспортного устройства 4 в помещение для штабелирования. При этом для охлаждения проволоки и бунтов проволоки в том случае, если не предусмотрено принудительное охлаждение, требуется сравнительно большой промежуток времени.

Изображенная на фиг. 2 в качестве примера ступень устройства имеет для ускоренного охлаждения проволоки дополнительно под участком охлаждения 2 несколько вентиляторов 5. Разведенная на витки проволока контролируемым образом охлаждается при транспортировке между укладчиком витков 1 и станцией формирования бунтов 3 с помощью дутьевого воздуха. При этом как количество и скорость подачи воздуха, так и скорость транспортировки прокатанного материала являются регулируемыми рабочими параметрами. За счет их согласования характеристика охлаждения является в пределах изменяемой и, например, настраиваемой на толщину проволоки. Для реализации исключительно быстрого и интенсивного охлаждения проволоки вместо вентиляторов или дополнительно к ним участок охлаждения 2 может быть оснащен водяным охлаждением 10.

На фиг. 3 изображено устройство для замедленного охлаждения. В этом устройстве участок охлаждения 2 растянут с помощью, по меньшей мере, одной дополнительной зоны охлаждения 6. На фиг. 3 показан одновременно еще один, следующий вариант, причем состоящий из обеих зон 2 и 6 растянутый участок охлаждения, который одновременно представляет собой транспортное устройство между укладчиком витков 1 и станцией формирования бунтов 3, оснащен для сильно замедленного в отдельных случаях охлаждения проволоки изолированными полами, боковыми частями и плитами перекрытия 7. При этом по выбору плиты перекрытия 7 для достижения определенной структуры за счет исключительно замедленного охлаждения прокатанного материала могут быть выполнены обогреваемыми.

На фиг. 4 показан следующий вариант выполнения устройства, в котором предусмотренное для подачи бунтов проволоки транспортное устройство 4 для еще большего замедления при охлаждении бунтов после выхода со станции формирования бунтов 3 снабжено проходящими совместно по круговой траектории 9 изолирующими колпачками 8 для изолирующего перекрытия бунтов.

В то время, как изображенные на фиг. 1-4 варианты устройства соответственно выполнены лишь для одной специальной характеристики охлаждения с соответствующими дополнительными агрегатами и/или ступенями, на фиг. 5 показано устройство, выполненное для гибкой настройки на различные и соответственно максимальные требования согласующихся с материалом характеристик охлаждения различных проволочных продуктов с комбинацией названных выше ступеней и обладающее в целом следующими признаками.

Первая зона охлаждения 2 с вентиляторами 5 и/или зоной водяного охлаждения 10 для продолжительного или по выбору форсированного охлаждения сопровождается примыкающей к ней следующей зоной охлаждения 6 для осуществления замедленного охлаждения. Эти обе зоны охлаждения 2 и 6, выполненные одновременно в виде транспортных устройств, снабжены изолирующими средствами в форме изолированных полов, боковых частей и плит перекрытия 7, которые по потребности могут откидываться, соответственно закрываться, а именно для регулировки по выбору дальнейшего замедления процесса охлаждения прокатного материала. В соответствии с выбираемым разнообразием вариантов настройки в конце участка охлаждения 2 расположена первая вертикальная шахта 3а для первой станции формирования бунтов 3. Однако для того, чтобы разведенные ветки проволоки в отдельных случаях могли транспортироваться также через вторую растянутую зону охлаждения 6, на ее конце предусмотрена вторая вертикальная шахта 3в для станции формирования бунтов 3с. После станции формирования бунтов 3 под вертикальной шахтой 3а расположено устройство 4 для выгрузки бунтов. Для дальнейшего замедления при охлаждении этих бунтов после выхода со станции формирования бунтов 3 находятся направляемые с совместным прохождением по круговой траектории 9 изолирующие колпачки 8 для перекрытия бунтов во время, по меньшей мере, части их выгрузки.

С помощью этого устройства согласно фиг. 5 могут производиться при повышенных инвестициях, но без потери времени за счет переоснащения и без ограничения в отношении квалитетов материалов практически все виды продуктов с желаемыми свойствами на одном и том же устройстве за счет контролируемого охлаждения. Благодаря этому достигается высокая степень экономичности, так как установка также при сравнительно малых размерах партий вследствие высокой гибкости при контролируемом охлаждении прокатанного материала после его нагрева при прокатке имеет максимальную степень возможности настройки согласующихся с материалом характеристик охлаждения.

Использование: расширение возможностей оборудования для охлаждения проволоки. Сущность: в установке для контролируемого охлаждения проволоки после ее нагрева при прокатке с последовательностью взаимодействующих частей установки, соответственно рабочих станций, включающих в себя укладчик витков, примыкающий участок охлаждения, по меньшей мере, с одной зоной охлаждения, а также расположенный далее механизм формирования бунтов проволоки с примыкающим транспортным устройством для отправки бунтов проволоки, достигается очень экономичная настройка на требующиеся для различных партий материала характеристики охлаждения за счет того, что одна или несколько из участвующих в охлаждении проволоки частей установки, соответственно рабочих станций, спроектированы модифицируемыми на заводе в виде модульной конструкции для присоединения дополнительных агрегатов и/или достроечных ступеней для настройки по выбору на различные характеристики охлаждения. 6 з.п. ф-лы, 5 ил.

| Устройство для термообработки катанки с прокатного нагрева | 1980 |

|

SU1014941A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1997-10-27—Публикация

1993-02-03—Подача