Изобретение касается способа и устройства для прокатки полосы металла в полосовом горячепрокатном стане, имеющем по меньшей мере две прокатные клети, с горизонтально настраиваемыми верхним и нижним рабочими валками, из которых каждый непосредственно или через промежуточный валок опирается на опорный валок, или в реверсивной клети, на которой прокатывают по меньшей мере в два пропуска, в которых или соответственно в которой прокатываемая полоса подвергается регулированию состояния, для чего на прокатываемую полосу воздействуют придающие профиль и плоскостность исполнительные органы.

При горячей прокатке полосовых материалов точкообразность и износ рабочих валков, а также упругие деформации подвержены большим изменениям в пределах одной программы прокатки. Без корректуры с помощью исполнительным органов бочкообразность рабочих валков с ростом пропускной способности по прокатываемому материалу постоянно увеличивается, и вследствие изменяющегося таким образом термического выпучивания контур валков все более и более отклоняется от заданного контура, например параболы.

Прокатка в одну ширину предусматривает, что в пределах одной программы прокатки прокатывают одну за другой много полос с одинаковой шириной или приблизительно одинаковой шириной. Прокатка в одну ширину воздействует, помимо ее воздействия на заданное для вполне определенной точки (например, C40 или C25) значение профиля полосы, одновременно на форму профиля полосы в целом. При этом под описанием профиля полосы для вполне определенной точки понимается разность между толщиной полосы в ее середине и средним значением толщин каждой стороны, измеренным на расстоянии - для точки C40 это расстояние соответствует 40 мм - от кромки полосы. Увеличивающееся уменьшение термического выпучивания валков приводит в краевой области к значительным аномалиям профиля полосы. Под этим следует понимать все отклонения полосы от идеальной формы ее профиля. В прокатной практике стремятся избегать прежде всего следующих типов аномалий профиля: утолщений в кромочной области (наплыв и пр.); уменьшение толщины в кромочной области.

Такие аномалии профиля сильно ограничивают прокатываемую длину при прокатке в одну ширину. Прокатная длина при прокатке в одну ширину определяется как сумма всех длин полосы, которые прокатываются в одну ширину или в приблизительно одинаковую ширину.

Известен способ компенсации изменения термического выпучивания и износа рабочих валков с помощью соответствующих исполнительных органов, таких как смещающие и/или изгибающие механизмы, например система смещений "CVC" (Continuonsly Variable Crium = непрерывно изменяющаяся бочкообразность) (ср. DE 3038865 C1) или система охлаждения для выравнивания действительного контура.

Известно из EP 0276743 B1, что для регулирования бочкообразностью и/или уменьшением толщины на кромках полосы горизонтальное смещение рабочих валков и действующие на эти рабочие валки изгибающие силы находящейся выше по ходу прокатных клетей прокатного стана-тандема настраивают в зависимости от условий прокатки, включая ширину полос. Для регулирования износа и термического выпучивания рабочих валков, с целью предотвращения нежелательной формы профиля при прокатке в одну ширину, рабочие валки в находящейся ниже ходу прокатных клетей перемещают возвратно-поступательно в заранее заданных интервалах, без учета ширины полосы. При этом задние клети после каждой полосы смещают на определенную величину в противоположном направлении; когда величина смещения достигает максимального значения, направление смещения изменяют на противоположное. Благодаря этому циклическому смещению износ рабочих валков распределяется равномерно по большей области.

Наконец, из EP 0219844 B1 известен способ определения профиля рабочего валка в осевом направлении, который меняется в течение интервала времени между сменой рабочих валков. Затем в соответствии с определенным профилем валков устанавливают конфигурацию зазора между верхним и нижним рабочим валком в осевом направлении, как функцию величины относительного изменения положения валков, чтобы определить ту величину смещения положения валков, при которой достигается по возможности гладкая конфигурация в осевом направлении для зазора в пределах контактной зоны между прокатываемой полосой и рабочими валками. Таким образом, здесь речь идет о выглаживании щели между валками.

Однако известных мероприятий является недостаточно для того, чтобы выполнить повышенные требования к точности профиля и плоскостности, в том числе и в экстремальных условиях по краям валков. Последние на сегодня состоят в производстве катаной полосы в том, чтобы иметь возможность гибкого составления программы прокатки. Наряду с большими толщинами и переключением производства с одного материала на другой желательны прежде всего скачки по ширине в направлении от узкой к широкой (mixed rolling = смешанная прокатка). К тому же должно быть увеличено количество полос одинаковой ширины в пределах одной программы прокатки.

В основу изобретения положена задача - создать способ и устройство, с помощью которых могут быть выполнены требования к точности профиля и плоскостности катаной полосы несмотря на гибкие программы прокатки.

Эта задача в части способа решается согласно изобретению признаками пункта 1 формулы. При этом исходным является не заданный профиль в некоторой вполне определенной точке, а скорее заданная, вполне определенная, согласованная с назначением катаной полосы форма профиля полосы. Для горячей полосы, предназначенной для дальнейшей непосредственной переработки, стремятся иметь, например, скорее параболический целевой контур катаной полосы, а для входного профиля холоднопрокатного стана - профиль, соответственно сопряженный с условиями на этом стане (диаметр, усилие прокатки и т.д.), имеющий плоскую выпуклость полосы посередине и несколько более сильное падение на кромках полосы. При этом в основе изобретения лежит полученное в результате обширных исследований и используемое знание того факта, что у толстой полосы поперечное течение материала происходит также в средней области прокатываемой полосы, в то время как у тонкой полосы поперечное течение материала возможно лишь в кромочной области. Следовательно, если требуется изменить форму профиля прокатываемой полосы в ее средней области, то это может быть достигнуто лишь у толстой полосы. Напротив, у более тонкой полосы хотя также можно достичь изменения формы полосы без возникновения недопустимо больших неплоскостностей, однако это можно осуществить лишь ближе к кромочной области полосы. С уменьшением толщины полосы область, в которой на профиль полосы можно оказать соответствующее воздействие, последовательно перемещается наружу, т.е. к кромке полосы.

Этот факт в соответствии с изобретением непосредственно влияет на целесообразное применение исполнительных органов, в соответствии с чем именно первая группа исполнительных органов оказывает влияние главным образом на средний контур полосы, в то время как исполнительные органы второй группы действуют в кромочной области полосы. С помощью числовой модели (вычислительного метода) исполнительные органы можно применять таким образом, что с учетом технологических пределов (например, усилия прокатки, температуры, и т.д.), пределов плоскостности (эти пределы получаются в результате соответствующего поперечного течения материала в полосе и представляют собой таким образом физические границы), возможно даже более высокого порядка, пределов исполнительных органов и особенно с учетом характера поперечного течения материала возникает оптимальная форма полосы, по возможности наиболее близкая к заданному целевому контуру.

Особенно целесообразно описывать заданный целевой контур профиля полосы для определенного качества материала с помощью числовой модели в зависимости от координаты ширины полосы и толщины полосы с помощью целой рациональной функции

Y = A2X2 + A4X4 + A6X6 + AnXn,

где Y есть координата толщины полосы; X - координата ширины полосы. При отбрасывании нечетных членов получается симметрия. Так как A0 - 0, функция проходит через X = 0, Y = 0 (соответствует середине полосы). Применение членов более высокого порядка позволяет описать более крутой переход у кромки полосы.

При отклонении формы профиля полосы от целевого контура рекомендуется применять механические исполнительные органы таким образом, чтобы получалось минимальное расхождение между рассчитанной формой полосы и целевым контуром полосы. Если в клети i форма профиля полосы не получается, то необходимо переставить механические исполнительные органы для сведения отклонения до минимума, при этом отклонения рассчитанной формы полосы от заданной формы имеют разное значение по ширине полосы.

Один вариант изобретения предусматривает, что механические исполнительные органы дополняются немеханическими исполнительными органами, для чего - в зависимости от контура полосы, в особенности в кромочной области - целесообразно применяемые в качестве механических исполнительных органов рабочие валки могут быть подвержены целевому местному нагреванию или охлаждению.

Согласно еще одному варианту изобретения применяемые в качестве механических исполнительных органов рабочие валки могут шлифоваться во время процесса прокатки. Это может быть достигнуто, например, посредством осциллирующих шлифующих дисков, которые выглаживают или соответственно полируют валки или изменяют их контур для оказания целевого воздействия на контур полосы. Такое управляемое центральной ЭВМ шлифование ("он-лайн") рекомендуется особенно при смене программы на более широкие прокатные полосы, так как шлифование концов рабочих валков еще во время прокатки более узких полос не имеет никакого влияния на качество этих более узких полос, потому что заранее отшлифованные концы рабочих валков находятся за пределами прокатываемой ширины.

Предлагается, чтобы механические исполнительные органы применялись по возможности раньше. С учетом пределов, которые необходимо выдерживать, например, по плоскостности и диапазону перемещений исполнительного органа, стремятся таким образом по возможности раньше добиться целевого профиля прокатываемой полосы. Если это еще невозможно в первой клети, то автоматически задание передается далее на следующие клети. Если невозможно поддерживать постоянной форму полосы от одной прокатной клети к другой или от одного пропуска к другому, то в соответствии с закономерностью поперечного течения материала у более толстой полосы в кромочной области могут быть назначены допуски, т.е. достижение формы полосы или соответственно целевого контура в средней области прокатываемой полосы имеет преимущество. Если удается получить форму профиля полосы на одной прокатной клети, например клети K, то главной целью тогда становится сохранение постоянной этой формы полосы в последующих клетях.

Для осуществления способа предлагается, чтобы исполнительные органы включали в себя аксиально перемещаемые рабочие валки и/или устройства для прогиба рабочих валков. Чтобы создать желательную заданную форму полосы в средней области прокатываемой полосы с помощью механических исполнительных органов, можно применять предпочтительно такие способы, как "CVC", изгиб рабочих валков, перекрещивание валков и т.д. Если, например, прокатываются широкие полосы, то необходимо иметь в виду непараболическое действие изгибания рабочих валков, т.е. больший эффект в кромочной области полосы (200 мм), целесообразной является также комбинация, например, "CVC" и изгибания рабочих валков, которая ближе всего подходит к заданному или соответственное целевому контуру полосы. Для создания формы полосы в кромочной области полосы или для поддержания ее постоянной при применении механических исполнительных органов следует учесть, что контур износа рабочих валков, возникающий вследствие различных ширин полосы и положений смещения, следует регулировать так, чтобы по возможности максимально приблизиться к заданному контуру полосы. То же самое действительно при применении известных специальных CVC-валков, которые позволяют достигать эффекта конусности.

Наконец, рекомендуется смещать рабочие валки, предпочтительно в задних клетях полосового горячепрокатного стана, циклически, что позволяет получать по возможности непрерывный, не имеющий ступенчатости контур износа рабочих валков.

Механические исполнительные органы могут быть дополнены другими исполнительными органами. Поэтому предлагается снабжать рабочие валки зонными охлаждением и/или термическим экранированием, чтобы таким образом поддержать механические исполнительные органы. Чтобы оказывать воздействие на форму термической выпуклости рабочих валков и тем самым на форму прокатываемой полосы, главным образом, в кромочной области полосы, можно установить, например, экраны для рабочих валков в нужном месте на концах рабочих валков. Кроме того, дополнительное воздействие на форму прокатываемой полосы можно осуществлять путем изменения температуры на кромках полосы, предпринимаемого в рамках технологических пределов. Для этой цели можно осуществлять охлаждение кромок полосы либо с помощью индукционного нагревания перед и/или после первых клетей чистового прокатного стана изменений нагрева кромок, либо с помощью распылительных сопел, установленных в боковых направляющих, что может представлять собой преимущество при прокатке аустенитных нержавеющих сталей.

Далее, можно воздействовать на контур полосы в этих местах путем смазывания рабочих валков в кромочной области полосы. Чтобы воздействовать на профиль полосы, преимущественно у кромки полосы, рабочие валки могут быть снабжены специальным шлифом. Последний может быть предусмотрен, например, в форме параболического изменения контура или как местный конический участок, чтобы вызвать соответствующие изменения контура в кромочной области полосы. При изменении формы профиля полосы во всех случаях следует учитывать пределы по плоскостности - также более высокого порядка, - а также технологические пределы.

Далее, можно рекомендовать, по меньшей мере в последних или соответственно задних прокатных клетях, предусматривать возможность изменения усилия прокатки. Это рекомендуется тогда, когда несмотря на целевое применение механических исполнительных органов и поддерживающих их мероприятий возникают отклонения от заданного контура полосы. В этих случаях путем изменения усилия прокатки в задних прокатных клетях в кромочной области можно оказывать воздействие на прокатываемую форму, т.е. при известных обстоятельствах осуществлять перераспределение усилия прокатки в допустимых пределах. Сопутствующие этому изменения выпуклости полосы посредине (body crowns) на соответствующих и других прокатных клетях могут быть компенсированы с помощью не действующих на кромку исполнительных органов, например с помощью "CVC", чтобы там не мешать течению материала и тем самым избежать волнистости катаной полосы. Алгоритм находит применение в режиме "он-лайн". Его можно использовать также в комбинации с алгоритмом оптимизации для оптимального составления программ прокатки и оптимального применения исполнительных органов "в преддверии". Рассматривается не только полоса, но также вся программа прокатки и оптимизируется по контуру полосы.

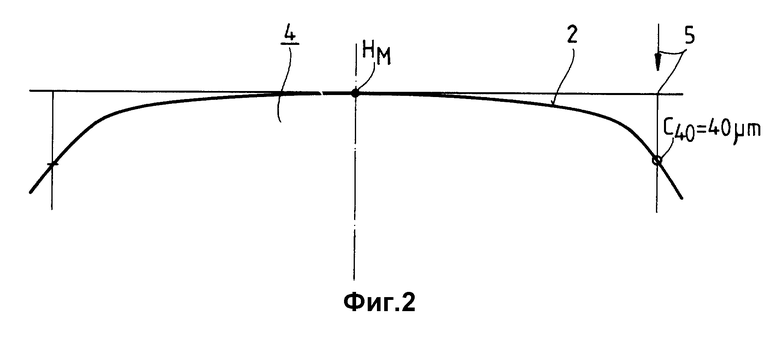

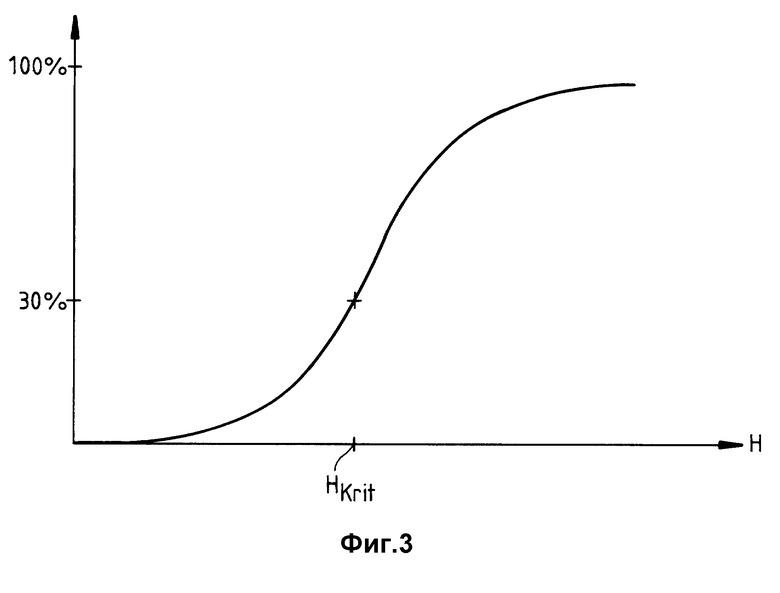

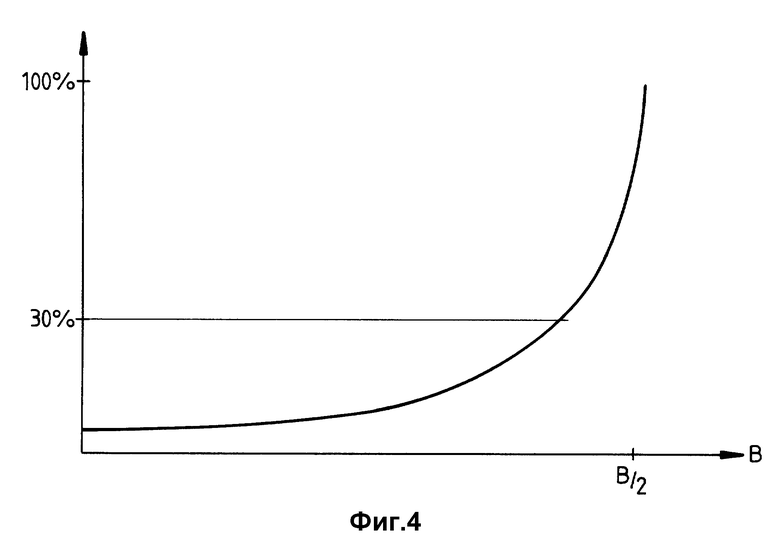

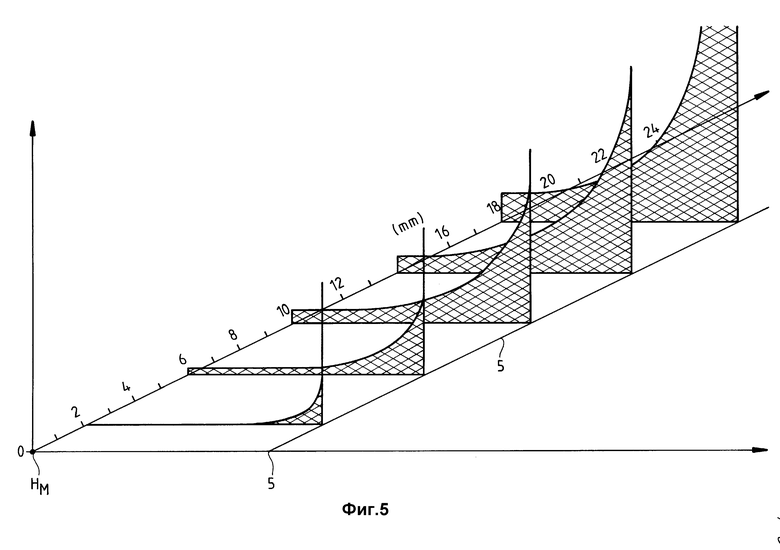

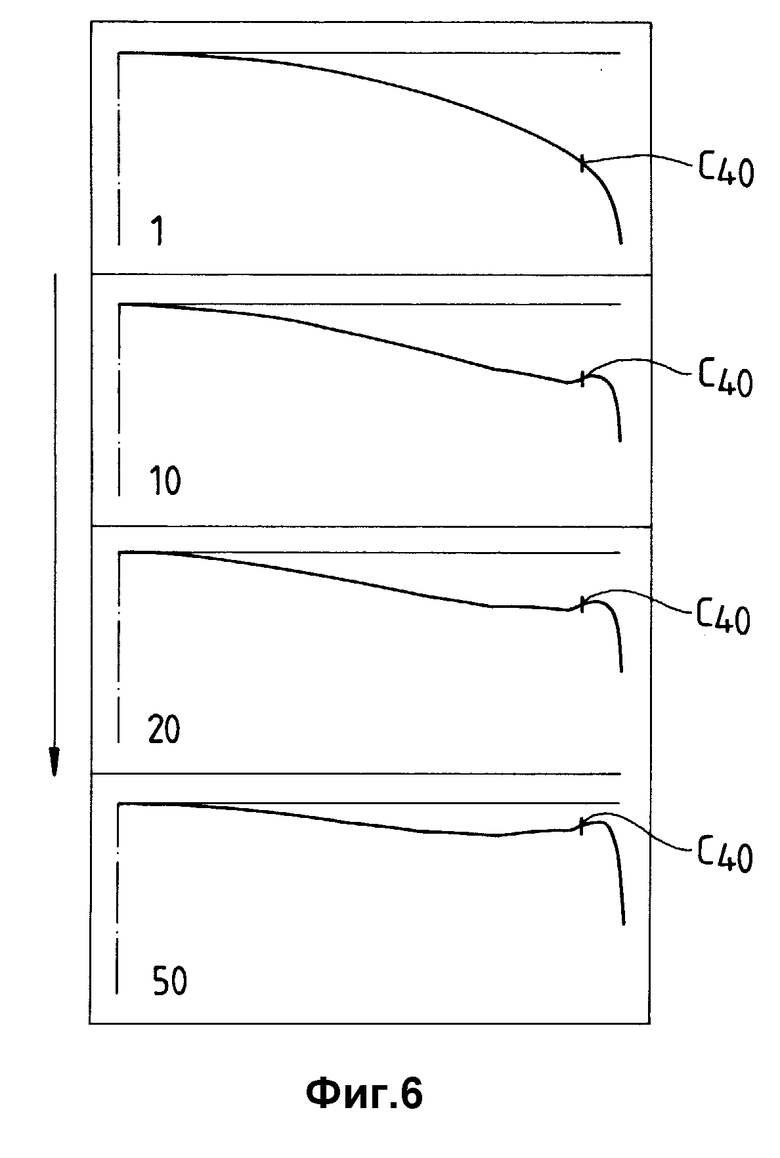

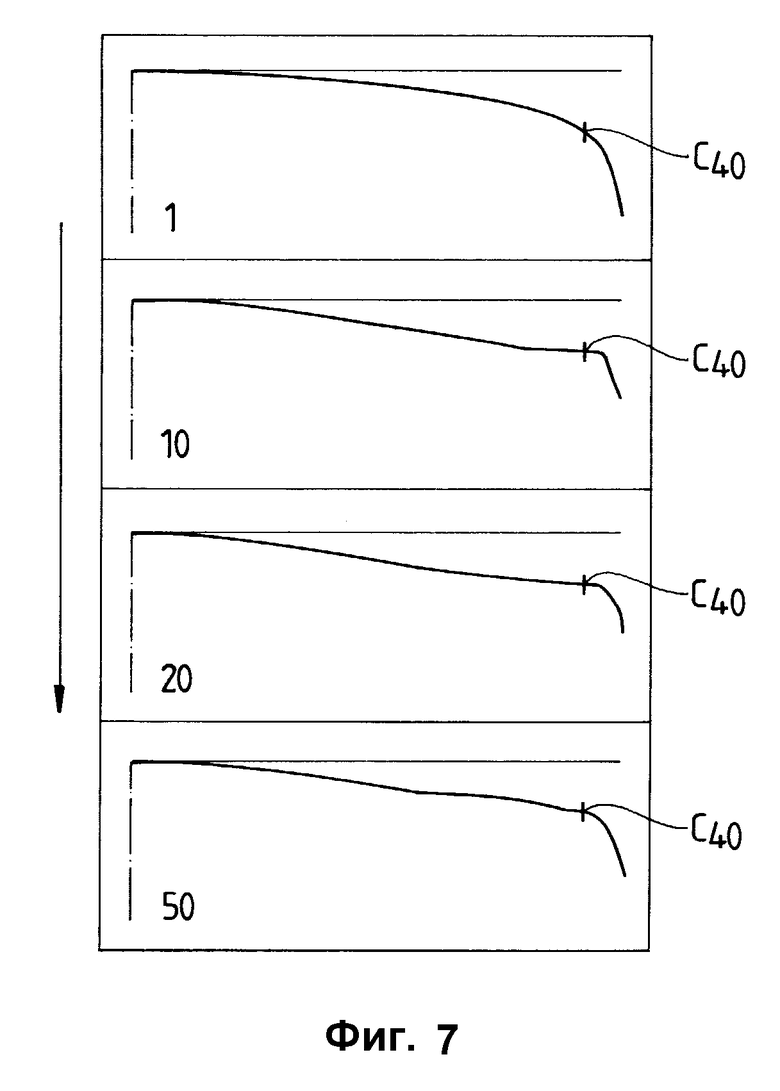

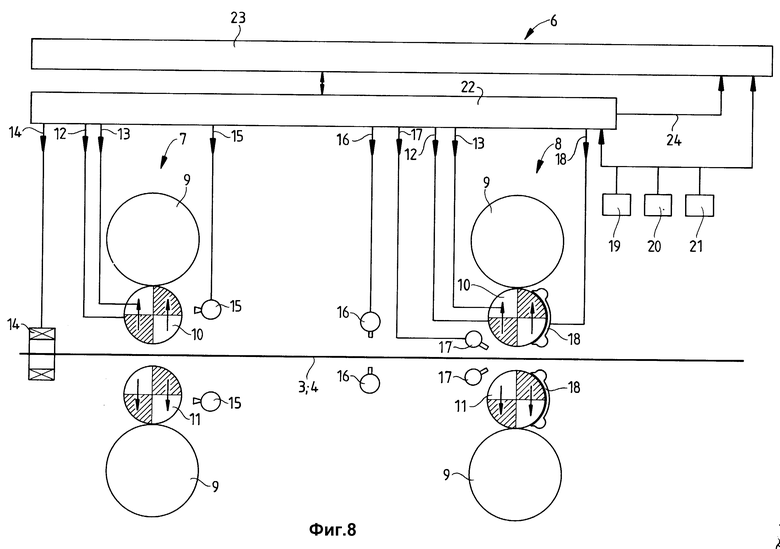

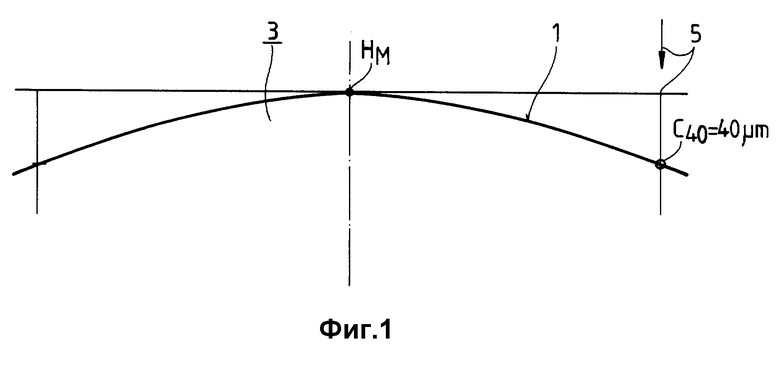

На фиг. 1 показан первый заданный целевой контур профиля катаной полосы; на фиг. 2 - второй заданный целевой контур профиля катаной полосы; на фиг. 3 показана диаграмма, представляющая поперечное течение материала в зависимости от толщины прокатываемой полосы; на фиг. 4 - диаграмма, представляющая поперечное течение материала по ширине полосы; на фиг. 5 - диаграмма, представляющая поперечное течение материала в зависимости от широтной координаты полосы и толщины материала для качества Q материала; на фиг. 6 - схема, изображающая действие термического выпучивания с ростом количества прокатываемых полос в известных способах прокатки; на фиг. 7 показан профиль полосы, получаемый при том же, что и на фиг. 6, количестве полос с помощью мероприятий согласно изобретению; на фиг. 8 показана схема устройства регулирования контура и плоскостности для полосовых горячепрокатных станов согласно изобретению.

В качестве условия производства катаных полос, обладающих необходимой плоскостностью и точным профилем, задаются в соответствии с целью применения показанные на фиг. 1 и 2 целевые контуры 1 или соответственно 2 подробнее не показанной катаной полосы 3 или соответственно 4. В соответствии с требованиями для полосы 3, предназначенной для непосредственной дальнейшей переработки, желателен, например, целевой контур 1 согласно фиг. 1, а для входного профиля холоднопрокатного стана - например, целевой контур 2 согласно фиг. 2. На фиг. 1 изображен почти параболический целевой контур, в то время как целевой контур 2 согласно фиг. 2 имеет плоскую выпуклость и несколько более сильное падение в кромочных областях. Нанесенная в этом случае для обоих целевых контуров 1, 2 точка C40 получается из разности между толщиной прокатываемой полосы 3 или соответственно 4 в ее середине HM и средним значением замеренных на расстоянии 40 мм от кромки 5 полосы толщин на каждой стороне или соответственно кромке 5 прокатываемой полосы 3 или 4.

Получение целевых контуров 1 или соответственно 2 в соответствии с фиг. 1 - 5 свидетельствует о том, что воздействие на контур полосы может быть достигнуто лишь там, где возможно поперечное течение материала. Как было найдено в результате интенсивных исследований, у прокатных полос с толщиной, превышающей критическую толщину Hкрит. (ср. фиг. 3), поперечное сечение материала имеет место также и в средней области (ср. фиг. 5), в то время как, напротив, у прокатных полос с меньшей толщиной, лежащей ниже Hкрит, поперечное сечение материала происходит только в кромочной области полосы. Предел толщины, т.е. критическая толщина Hкрит, может быть определена экспериментально для каждого полосового горячепрокатного стана-тандема в зависимости от прокатываемого материала, температуры, диаметра валков, а также обжатия или распределения обжатий, причем общеизвестно, что воздействие на профиль прокатываемой полосы может быть достигнуто лишь, пока сопротивление материала течению поперек направления прокатки еще настолько незначительно, что в зазоре между валками наряду с удлинением полосы устанавливается минимум уширения полосы. Как следует из фиг. 4, поперечное течение материала ниже критической толщины (например, 10 или 12 мм) по ширине полосы возможно лишь в очень незначительном объеме. Эта зависимость очевидна из фиг. 5, на которой наряду с координатами для поперечного течения материала и шириной полосы нанесена, кроме того, еще толщина материала.

На фиг. 6 и 7 показаны получаемые в известных способах прокатки (ср. фиг. 6) и с применением контурно-плоскостного регулирования согласно изобретению (ср. фиг. 7) профили полос в пределах программы прокатки, охватывающей пятьдесят полос или рулонов; цифры слева внизу внутри прямоугольников показывают соответственно количество рулонов. В то время как в обоих случаях для первой прокатываемой полосы или рулона форма профиля еще почти неизменна, то с ростом количества полос в известном способе прокатки действие термического выпучивания на рабочие валки с нежелательными аномалиями для профиля увеличивается, т.е. возникают плоские профили полосы и утолщения на кромках (ср. на фиг. 6 профили после прокатки 10, 20 или 50 полос). Напротив, согласно фиг. 7 профиль полос в максимальной степени остается постоянным, и утолщения на кромках отсутствуют. При этом почти достигается целевой контур.

На фиг. 8 изображен - отчасти очень схематично и лишь с символическими характеристиками механических исполнительных органов, включая поддерживающие их элементы, а также в форме черных ящиков для компьютеров и измерительных приборов - полосовой горячепрокатный стан-тандем 6, обеспечивающий получение желательных профилей полосы (ср. фиг. 7). Стан состоит из нескольких прокатных клетей, из которых показана первая и последняя прокатная клеть 7 и соответственно 8. Однако это может быть также и прокатный стан с реверсивной клетью, на котором прокатку осуществляют в несколько пропусков. Каждая из прокатных клетей 7, 8 имеет горизонтально настраиваемые, опирающиеся на опорные валки 9 верхний и нижний рабочие валки 10, 11. Последние имеют возможность смещения в их осевом направлении, предпочтительно с помощью смещающего устройства "CVC" 12, а также снабжены устройствами изгиба рабочих валков 13; аксиально смещаемые рабочие валки (снабженные шлифованным, термическим или износным контуром) или смещающее устройство "CVC" 12 и устройство для изгибания рабочих валков 13 применяются как механические, исполнительные органы, действующие целенаправленно либо в серединной области полосы, либо в кромочной области полосы.

Для поддержки этих механических исполнительных органов 12, 13 перед и после первых клетей чистового стана расположена система 14 нагревания кромок полосы, служащая для изменения нагрева кромок прокатываемой полосы 3 или 4. Для термического воздействия на форму полосы, а именно через обусловленные этим изменения термического выпучивания рабочих валков 10, 11, полосовой горячепрокатный стан 6 имеет в области передних или соответственно задних прокатных клетей системы 15 зонного охлаждения рабочих валков, например, в форме направленных на рабочие валки 10, 11 в соответствующих зонах распылительных сопел, показанных на чертеже после первой прокатной клети 7. Термическому воздействию способствуют далее системы 16 охлаждения кромок полосы с расположенными, например, в боковых направляющих распылительными соплами и перекрывающими оболочками 18 в продольных областях рабочих валков, как показано на последней прокатной клети 8. Смазывание рабочих валков 17 в кромочной области полосы оказывает влияние на распределение нагрузки в зазоре валков и тем самым на контур полосы. За последней прокатной клетью 8 расположены также измерительные приборы 19, 20, 21 для измерения толщины, плоскостности и температуры.

Как измерительные приборы 19 - 21, так и механические исполнительные органы 12, 13 и термические и другие элементы 14 - 18 воздействия подключены к компьютеру 22, управляющему процессом получения заданного контура и плоскостности полосы. Полученные данные измерений, в частности для профиля и плоскостности окончательно прокатанной полосы 3, 4, могут поэтому использоваться непосредственно для корректуры предвключенных регулирующих систем или соответственно исполнительных органов, с целью обеспечения заданного целевого контура профиля полосы для всех катаных полос. Компьютер программы пропусков 23 снабжает компьютер контура и плоскостности полосы входными данными. Обратная связь 24 предназначена для перераспределения усилия прокатки.

Описанный способ достижения заданного целевого контура профиля катаной полосы применяется в рабочем "on line" режиме. Тем не менее при составлении программы прокатки (планирование программы прокатки) процессы могут быть смоделированы заранее в автономном выключенном ("of line") режиме и, в частности, таким образом может быть определена форма полосы. Если окажется, что процесс оптимизации, проведенный таким образом заранее в отношении формы полосы для определенных полос, не дает положительного эффекта, программы прокатки могут быть пересмотрены или полосы применены в какой-либо другой программе прокатки. Также может быть использовано согласованное с программой прокатки циклическое смещение задних рабочих валков или соответственно прокатных клетей и/или оптимизированное позиционирование, например перекрывающих оболочек 18 для термического воздействия на бочкообразность рабочих валков 10, 11. После состоявшегося отбора полосы или соответственно составления программы прокатки процесс оптимизации целевого контура начинается снова, пока и в автономном режиме ("on line"), т.е. уже заранее, не будет достигнута приемлемая форма полосы.

Изобретение относится к способу и устройству для прокатки полос металла в горячепронатном полосовом стане или в реверсивной клети. Стан горячей прокатки имеет по меньшей мере две прокатные клети с горизонтально настраиваемыми верхним и нижним рабочими валками. Каждый из валков непосредственно или через промежуточный валок опирается на опорный валок. В процессе деформации осуществляют регулирование состояния прокатываемой полосы. На полосу воздействуют двумя группами исполнительных органов, профилирующих и придающих полосе плоскостность. Задают целевой контур профиля полосы. Для достижения целевого контура исполнительные органы первой группы вводят в действие при толщинах прокатываемой полосы, превышающих критическую в отношении изменения области течения металла толщину. Исполнительные органы первой группы воздействуют, главным образом, на контур полосы в ее средней области. Исполнительные органы второй группы вводят в действие при толщинах полосы, меньше указанной критической толщины. Исполнительные органы второй группы воздействуют на контур полосы в ее кромочной области. Данное изобретение позволяет реализовать гибкие программы прокатки с соблюдением требований по точности профиля и плоскостности катаной полосы. 2 c. и 13 з.п.ф-лы, 8 ил.

| DE 3038855 C1, 23.12.82 | |||

| EP 0276743 A1, 03.08.88 | |||

| Способ регулирования процесса горячей прокатки металлических полос | 1980 |

|

SU908447A1 |

| УСТРОЙСТВО для АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ | 0 |

|

SU341550A1 |

| 1972 |

|

SU410840A1 | |

| УСТРОЙСТВО для КОНТРОЛЯ ТОНКОСТЕННЫХ ТРУБ НА НАЛИЧИЕ ДЕФЕКТОВ | 0 |

|

SU219844A1 |

| US 3913363 A, 21.10.75 | |||

| US 4036041 A, 19.07.77. | |||

Авторы

Даты

1999-01-27—Публикация

1994-03-28—Подача