Изобретение относится к обработке металлов давлением и может быть использовано при калибровке и накатке резьб.

Известен резьбонакатный автомат, содержащий резьбонакатные ролики, вращающиеся с разной скоростью, механизм подачи заготовок, имеющий бункерный питатель с направляющим лотком, кулачок, установленный на валу одного из резьбонакатных роликов, и отсекатель бункерного питателя [1]

Недостатком этого устройства является низкая производительность при чистовой накатки резьбы вследствие того, что подача заготовок в зону обработки производится через определенный постоянный промежуток времени. При чистовой накатке резьбы время нахождения заготовки в зоне обработки не является одинаковым для всех заготовок одного типоразмера и зависит от качества обрабатываемой поверхности: наличия заусенцев, задиров, дефектов термообработки и др. Чем выше качество поверхности, тем меньше время обработки, тем быстрее должна осуществляться подача заготовок в зону накатки.

Известно устройство для накатки резьбы, содержащее резьбонакатные ролики разного диаметра и механизм подачи заготовок с накопителем, выполненным в виде направляющих, обеспечивающий непрерывную подачу заготовок в зону обработки [2]

Известное устройство обладает высокой производительностью, однако имеет существенный недостаток, заключающийся в возможности накатывания резьб только на заготовках без головки или с головкой цилиндрической формы.

Данное изобретение решает задачу расширения технологических возможностей устройства.

Технический результат от использования изобретения выражается в получении возможности чистого накатывания резьб на заготовках с головками разных конфигураций (цилиндр, квадрат, шестигранник и т.д.) с высокой производительностью.

Технический результат достигается тем, что в устройстве для чистовой накатки резьбы, содержащем резьбонакатные ролики разного диаметра, механизм подачи заготовок с накопителем, выполненным в виде направляющих, согласно изобретению накопитель снабжен торцевой планкой, а на направляющих размещен отсекатель с двумя вилками, установленный с возможностью возвратно-поступательного движения и имеющий отдельный от станка привод. Расстояние между вилками отсекателя равно величине головки заготовки, при этом первая вилка отсекателя, удерживающая заготовки в накопителе, расположена перед зоной обработки, а вторая, удерживающая оставшиеся заготовки во время падения одной заготовки в зону обработки, находится выше первой. На торцевой планке, выполненной длиннее направляющих, закреплены три датчика: датчик исходного положения заготовок, дающий команду на начало движения отсекателя и размещенный в зоне работы отсекателя, датчик контроля нахождения заготовки в зоне обработки, блокирующий команду датчика исходного положения и установленный в зоне обработки, и датчик контроля выхода заготовки из зоны обработки, снимающий блокировку с датчика исходного положения и расположенный за зоной обработки.

Торцевая планка гарантирует надежную подачу и перемещение заготовок в направляющих, исключая заклинивание, и стабильное срабатывание датчиков.

За счет поштучной подачи заготовок в зону обработки обеспечивается возможность чистового накатывания резьб на заготовках с различной конфигурацией головок на данном устройстве.

Отдельный привод отсекателя упрощает конструкцию устройства, расширяет технологические возможности, позволяет автоматизировать технологический процесс накатки, используя следящу4ю систему датчиков.

Взаимное расположение датчиков позволяет существенно сократить транспортное время для подачи и вывода заготовок из зоны обработки.

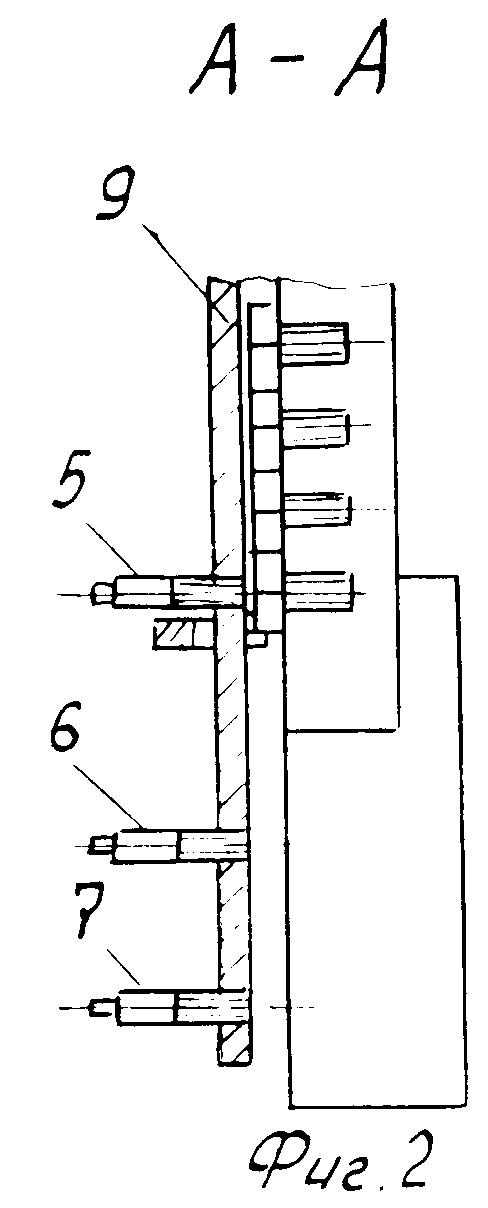

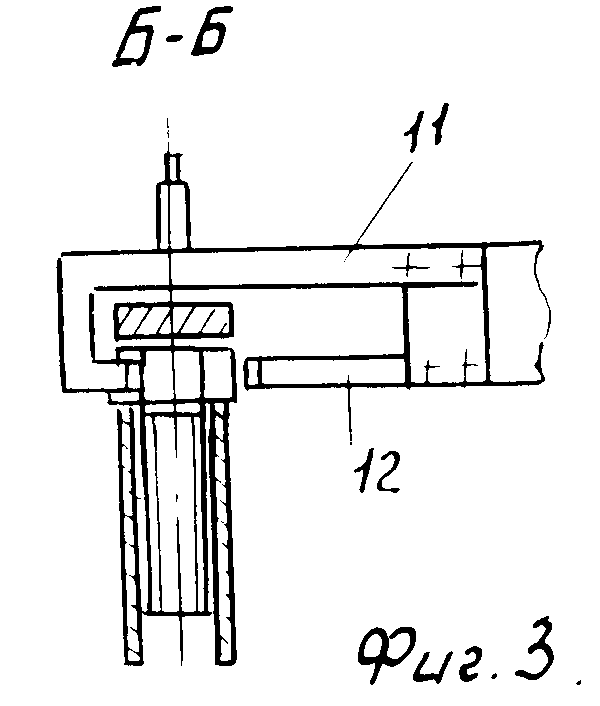

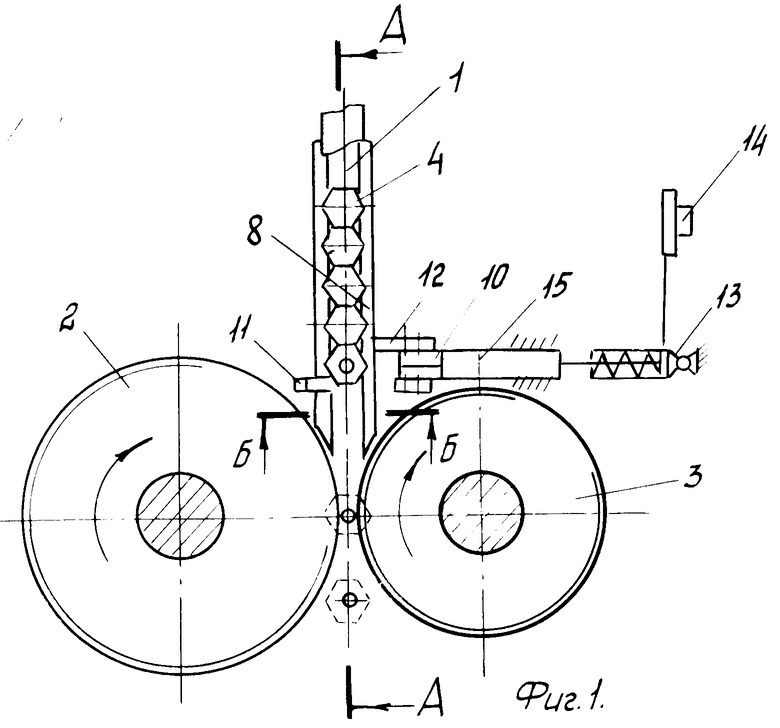

На фиг. 1 показано устройство; на фиг.2 разрез А-А на фиг.1; на фиг.3 - разрез Б-Б на фиг.1.

Устройство для чистовой накатки резьбы содержит механизм подачи заготовок с накопителем 1, резьбонакатные ролики 2,3 разного диаметра, обеспечивающие самозатягивание заготовки 4 в зону обработки, и датчики 5, 6, 7, служащие для автоматического управления подачей заготовок. Накопитель выполнен в виде вертикально расположенных направляющих 8, по которым перемещаются заготовки, и торцовой планки 9, предназначенной для стабильного перемещения заготовок по направляющим. На направляющих закреплен отсекатель 10 с двумя вилками 11, 12, имеющий отдельный от станка привод, в который входят пневмоцилиндр 13 и электропневмораспределитель 14. Отсекатель соединен с ползуном 15 пневмоцилиндра. Расстояние между вилками отсекателя равно величине головки заготовки и может быть отрегулировано под любой типоразмер. Торцовая планка выполнена длиннее направляющих и с возможностью установления на ней трех датчиков: датчика исходного положения заготовок 5, расположенного в зоне отсекателя, датчика контроля нахождения заготовки в зоне обработки 6 и датчика контроля выхода заготовки 7, расположенного за зоной обработки.

Устройство работает следующим образом.

Заготовки 4 подают в направляющие 8 накопителя 1, где торцовая планка 9 предотвращает их заклинивание, и удерживаются в нем перед зоной обработки первой вилкой 11 отсекателя 10. Вторая вилка 12 отсекателя, находящаяся выше первой, не взаимодействует с заготовками. По команде датчика исходного положения 5 первая вилка отсекателя отводится, освобождая заготовки, и крайняя заготовка падает в зону обработки. Одновременно с отводом первой вилки вступает в работу вторая вилка 12 отсекателя, не позволяя перемещаться оставшимся заготовкам. В момент захвата заготовки резьбонакатными роликами 2, 3 датчик контроля нахождения заготовки в зоне обработки 6 блокирует команду датчика исходного положения, при этом отсекатель возвращается в первоначальное положение, т. е. первая вилка 11 отсекателя выводится для удерживания заготовок, а вторая вилка 12 возвращается в нерабочее положение, давая возможность продвинуться оставшимся заготовкам до взаимодействия с первой вилкой отсекателя. По окончании обработки датчик контроля выхода заготовки из зоны обработки 7 снимает блокировку с датчика исходного положения, по команде которого цикл повторяется.

Отсекатель приводится в движение ползуном 15 пневмоцилиндра 13, управляемого электропневмораспределителем 14.

Использование устройства значительно повышает производительность при чистовом накатывании резьб на заготовках различных конфигураций по сравнению с любыми другими резьбонакатными устройствами.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОВТОРНОГО НАКАТЫВАНИЯ РЕЗЬБЫ | 1994 |

|

RU2063290C1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ ЗАГОТОВОК К РЕЗЬБОНАКАТНОМУ СТАНКУ | 1997 |

|

RU2136428C1 |

| Резьбонакатной автомат Кирьянова А.В. | 1988 |

|

SU1704893A1 |

| Резьбонакатный станок для деталей с головками | 1989 |

|

SU1697957A1 |

| Станок для накатывания резьб | 1975 |

|

SU607630A1 |

| РЕЗЬБОНАКАТНОЙ АВТОМАТ | 1992 |

|

RU2021063C1 |

| Автоматическая линия для изготовления деталей типа скоб | 1982 |

|

SU1134351A1 |

| Резьбонакатной автомат | 1981 |

|

SU963651A1 |

| Загрузочное устройство к резьбонакатному станку | 1988 |

|

SU1632595A1 |

| Загрузочное устройство к резьбонакатному станку | 1981 |

|

SU1026911A1 |

Использование: обработка металлов давлением, в частности накатывание и калибровка резьб. Сущность изобретения: устройство содержит резьбонакатные ролики разного диаметра, механизм подачи заготовок с накопителем в виде направляющих. Накопитель снабжен торцевой планкой с тремя датчиками управления подачей заготовок. На направляющих размещен отсекатель с двумя вилками, установленный с возможностью возвратно-поступательного перемещения от индивидуального привода. Расстояние между вилками отсекателя равно величине головки заготовки. Первая вилка отсекателя, удерживающая заготовки в накопителе, расположена перед зоной обработки, а вторая, удерживающая заготовки в момент выдачи одной из них в зону обработки, расположена выше первой относительно зоны обработки. Датчик исходного положения заготовки размещен в зоне отсекателя, датчики контроля положения заготовки в зоне обработки и выходя ее из зоны обработки расположены соответственно в зоне и за зоной обработки. 3 ил.

Устройство для чистовой накатки резьбы, содержащее резьбонакатные ролики разного диаметра, механизм подачи заготовок с накопителем, выполненным в виде направляющих, отличающееся тем, что накопитель снабжен превышающей по длине направляющие торцевой планкой с тремя датчиками управления подачей заготовок, а также установленным на направляющих с возможностью возвратно-поступательного перемещения в направлении, перпендикулярном оси подачи заготовок, от индивидуального привода отсекателем с двумя вилками, расстояние между которыми равно величине головки заготовки, при этом первая, удерживающая заготовки в накопителе вилка размещена перед зоной обработки, а вторая, удерживающая заготовки в момент выдачи одной из них в зону обработки вилка расположена выше первой относительно зоны обработки, а датчики управления подачей заготовок установлены на торцевой планке последовательно по ее длине, причем датчик исходного положения заготовки, дающий команду на начало движения отсекателя, размещен в зоне отсекателя, датчик контроля положения заготовки в зоне обработки, блокирующий команду датчика исходного положения, установлен в зоне обработки, а датчик контроля выхода заготовки из зоны обработки, снимающий блокировку с датчика исходного положения, расположен за зоной обработки.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 933351, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 593791, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1997-10-27—Публикация

1996-04-10—Подача