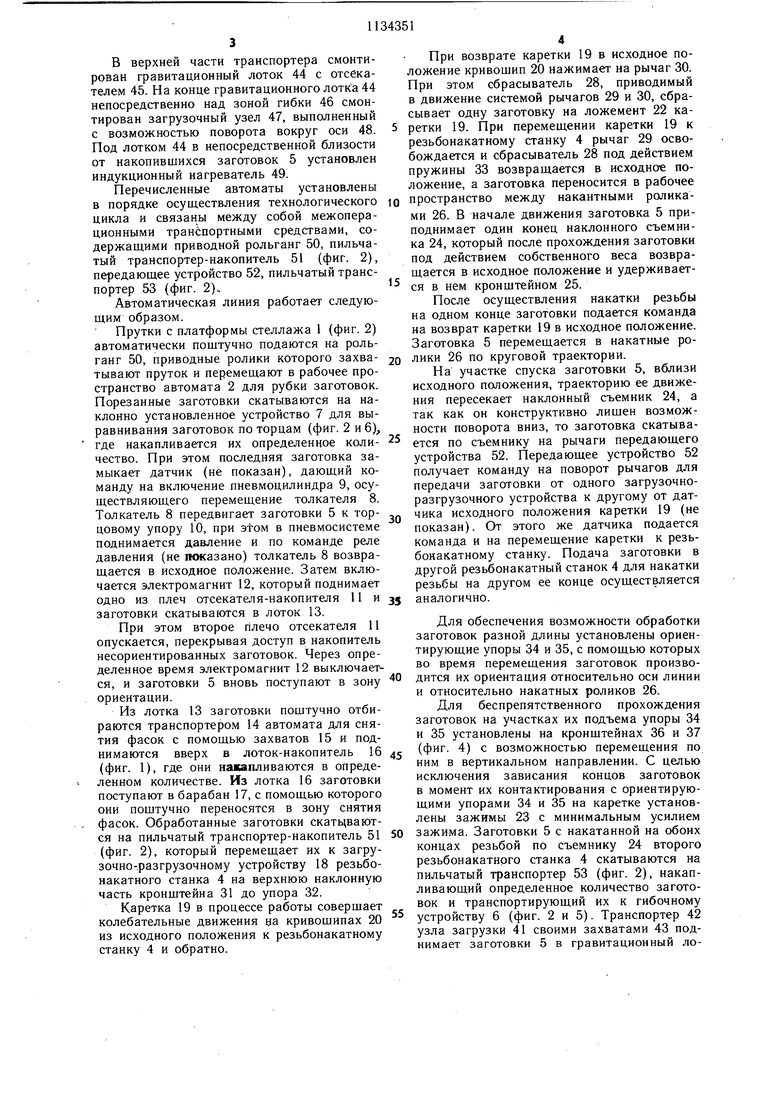

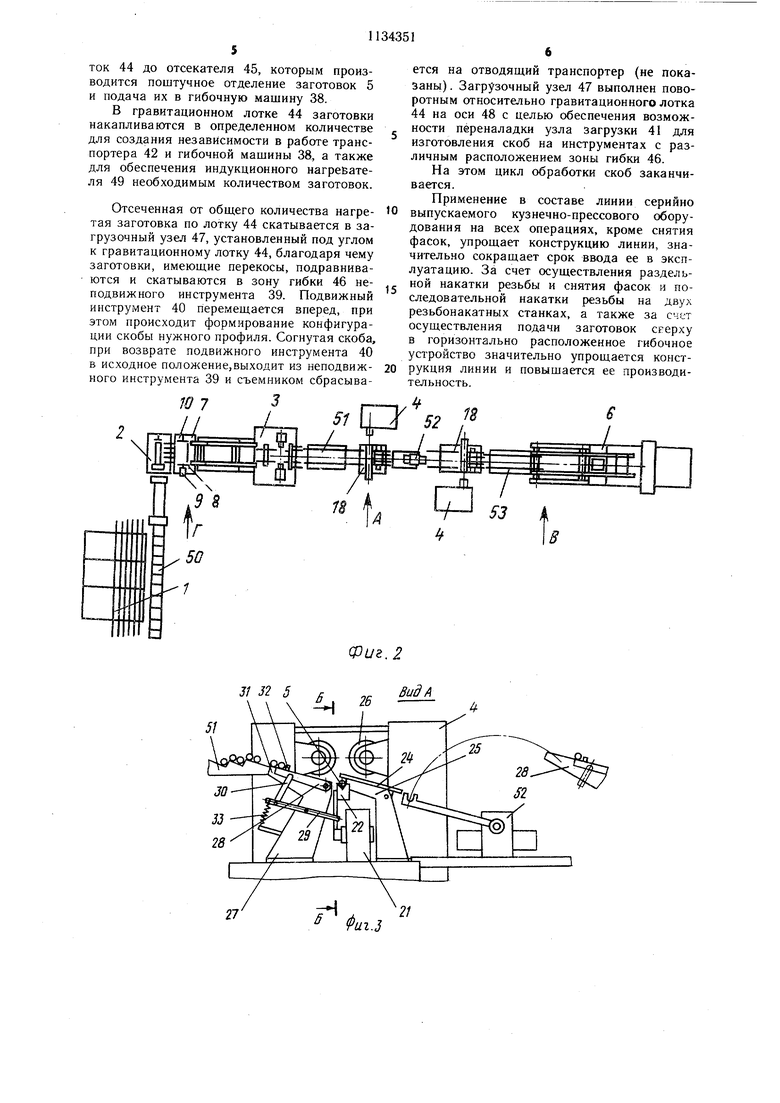

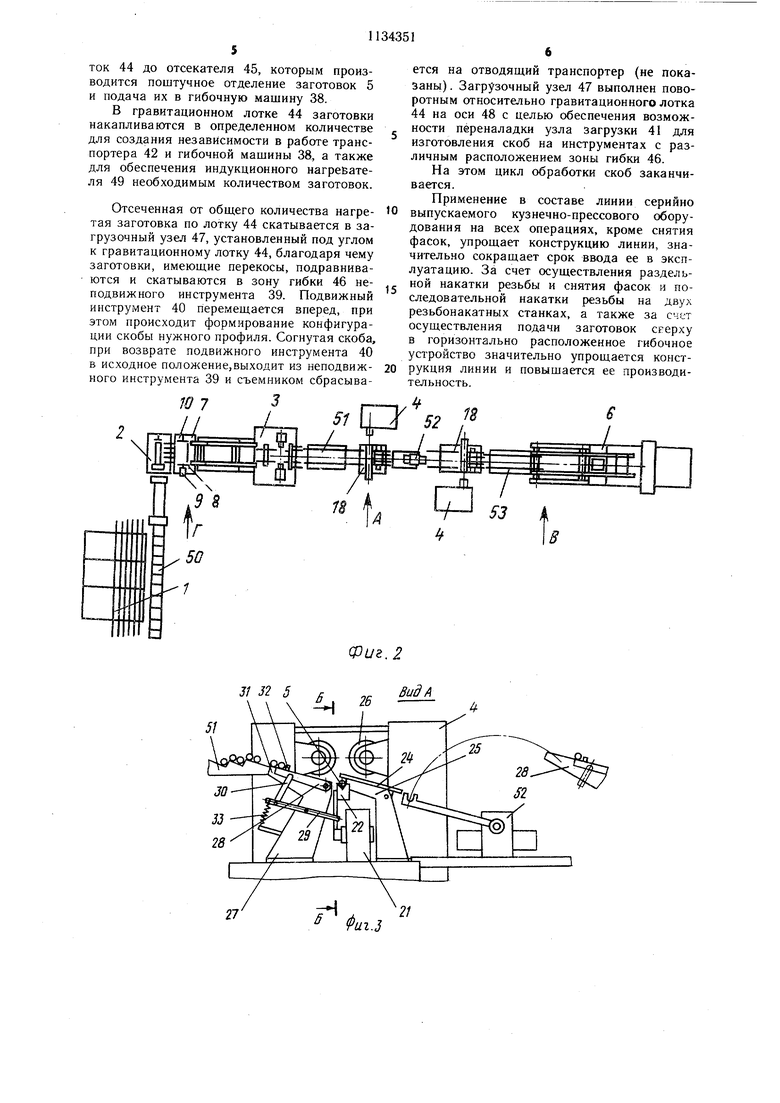

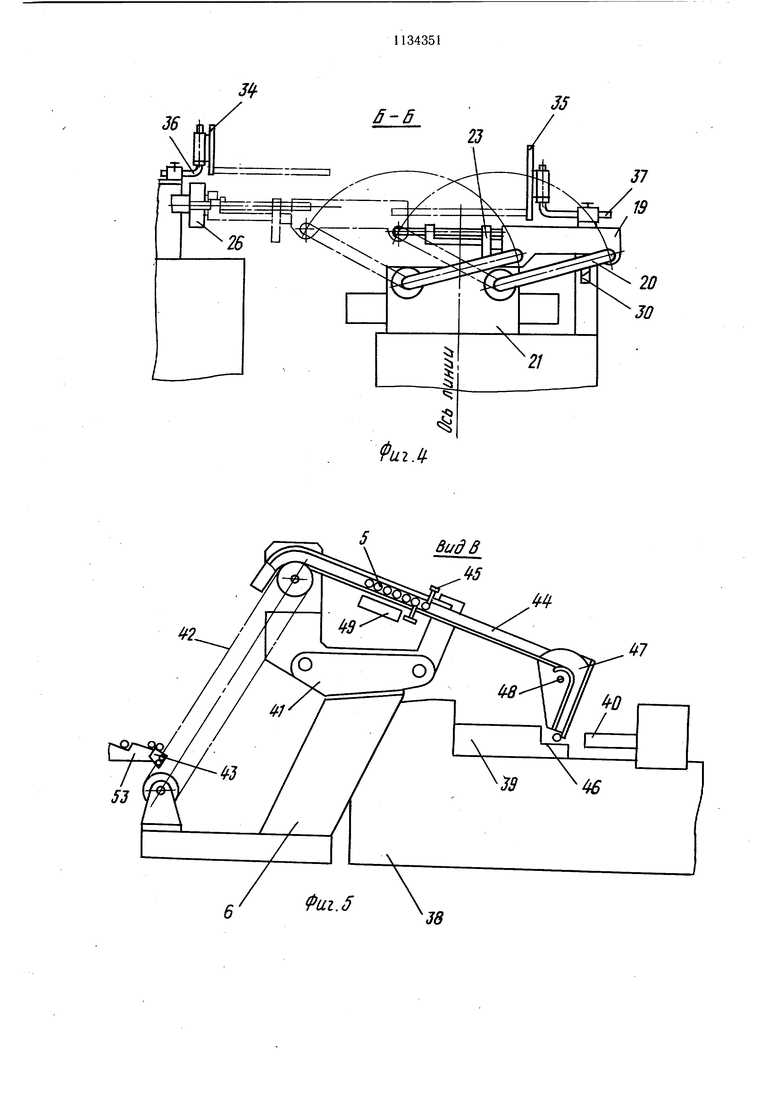

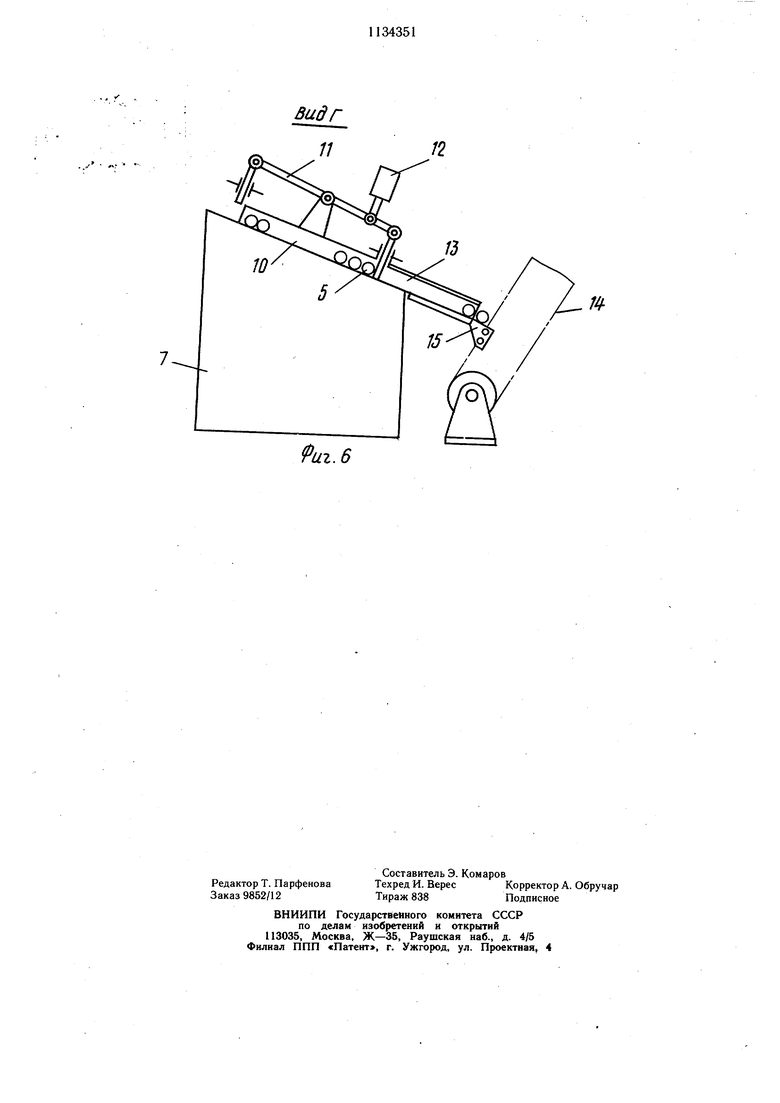

Изобретение относится к машиностроению, в частности к изготовлению деталей типа скоб (стремянок) на автоматических линиях. Известна автоматическая линия для изготовления деталей типа скоб, содержащая установленные в технологической последовательности стеллаж заготовок, автомат для их рубки, автомат для снятия фасок, станки для последовательной накатки резьбы на обоих концах заготовки, гибочное устройство и межоперационные транспортные средства 1. Однако ориентация заготовок относительно оси линии осуществляется посредством роликового транспортера, который в процессе перемещения заготовок, за счет своего закругления, поворачивает их на 90° (радиус загругления определяется длиной заготовок). Такой метод переориентации требует длинных транспортеров, занимающих больщую производственную площадь. Совмещение операций снятия фасок и накатки резьбы на одной установке без смены позиций обработки приводит к удлинению «такта линии, а.следовательно, к снижению ее производительности. Кроме того, в известной автоматизированной линии применяется сложный резьбонакатный автомат, производящий накатку на неподвижной заготовке. Цель изобретения - повыщение производительности работы линии и упрощение ее конструкции. Для достижения указанной цели автоматическая линия для изготовления деталей типа скоб, содержащая установленные в технологической последовательности стеллаж заготовок, автомат для их рубки, автомат для снятия фасок, станки для последовательной накатки резьбы на обоих концах заготовки, гибочное устройство и межоперационные транспортные средства, снабжена установленным перед автоматом для снятия фасок устройством для выравнивания заготовок по торцам, выполненным в виде установленных оппозитно по оба торца заготовки упора и толкателя, а каждое загрузочноразгрузочное устройство станков для последовательной накатки резьбы на обоих концах заготовок выполнено в виде каретки, шарнирно установленной на кривощипах пневмопривода, и установленных с возможностью взаимодействия с ней отсекателя заготовок и наклонного съемника, смонтированного с возможностью поворота в сторону подъема каретки из его исходного положения. Кроме того, каждая каретка загрузочноразгрузочного устройства станков для последовательной накатки резьбы на обоих концах заготовок и сам станок снабжены переставными упорами под заготовки. На фиг. 1 изображена линия, общий вид; на фиг. 2 - то же, в плане; на фиг. 3 - вид А на фиг. 2 (загрузочно-разгрузочное устройство левого резьбонакатного станка); на фиг. 4 - разрез Б-Б на фиг. 3; на фиг. 5- вид В на фиг. 2 (гибочное устройство); на фиг. 6 - вид Г на фиг. 2 (устройство для выравнивания заготовок по торцам с отсекателем-накопителем (без толкателя). Автоматическая линия содержит стеллаж 1, автомат для рубки заготовок 2, автомат 3 для снятия фасок, два станка 4 (фиг. 3 и 4) для последовательной накатки резьбы на двух концах заготовки 5, гибочное устройство 6 (фиг. 5). В линии автомат 2 для рубки заготовок расположен перпендикулярно оси линии и линия снабжена устройством 7 для выравнивания заготовок по торцам (фиг. 2 и 6), содержащим толкатель 8 с пневмоцилиндром 9, торцовой упор 10, отсекатель И с электромагнитом 12 и лоток 13. Автомат 3 для снятия фасок снабжен цепным транспортером 14 (фиг. 1 и 6), имеющим захваты 15 и лоток-накопитель 16 (фиг. 1), примыкающий к барабану 17 с пазами по периферии. Каждый резьбонакатный станок 4 снабжен загрузочно-разгрузочным устройством 18 (фиг. 2-4), включающим каретку 19, шарнирно установленную на кривошипах 20 пневмопривода 21 и выполненную с призматическим ложементом 22 (фиг. 3) для заготовки 5 и зажимом 23, а также щарнирно установленный наклонный съемник 24, смонтированный на кронштейне 25. Съемник установлен таким образом, что его конец перекрывает траекторию перемещения заготовки 5 вместе с кареткой 19 в накатные ролики 26, а поворот его из исходного положения возможен только вверх - в сторону подъема кареток к накатным роликам 26. С другой стороны от ложемента 22 смонтирован отсекатель 27, содержащий сбрасыватель 28, контактирующий в исходном положении каретки 19 с одним из кривошипов 20 через систему рычагов 29 и 30, шарнирно закрепленных на кронштейне 31. Верхняя часть кронштейна 31 выполнена с наклоном в сторону каретки 19 и снабжена упором 32 для предотвращения скатывания заготовок 5 в ложемент 22. Для удержания сбрасывателя 28 в исходном положении предусмотрена пружина 33. Для обеспечения возможности накатки резьбы на заготовках разной длины загрузочно-разгрузочное устройство 18 и сам резьбонакатной станок 4 снабжены упорами 34 и 35, подвижно установленными на кронштейнах 36 и 37 (фиг. 4). Гибочное устройство 6 (фиг. 5) установлено горизонтально и включает в себя гибочную машину 38, имеющую неподвижный 39 и подвижный 40 инструменты, а также узел загрузки 41, выполненный в виде цепного транспортера 42 с захватами 43. В верхней части транспортера смонтирован гравитационный лоток 44 с отсекателем 45. На конце гравитационного лотка 44 непосредственно над зоной гибки 46 смонтирован загрузочный узел 47, выполненный с возможностью поворота вокруг оси 48. Под лотком 44 в непосредственной близости от накопившихся заготовок 5 установлен индукционный нагреватель 49. Перечисленные автоматы установлены в порядке осуществления технологического цикла и связаны между собой межоперационными транспортными средствами, содержащими приводной рольганг 50, пильчатый транспортер-накопитель 51 (фиг. 2), передающее устройство 52, пильчатый транспортер 53 (фиг. 2).. Автоматическая линия работает следующим образом. Прутки с платформы стеллажа 1 (фиг. 2) автоматически пощтучно подаются на рольганг 50, приводные ролики которого захватывают пруток и перемещают в рабочее пространство автомата 2 для рубки заготовок. Порезанные заготовки скатываются на наклонно установленное устройство 7 для выравнивания заготовок по торцам (фиг. 2 и 6), где накапливается их определенное количество. При этом последняя заготовка замыкает датчик (не показан), дающий команду на включение пневмоцилиндра 9, осуществляющего перемещение толкателя 8. Толкатель 8 передвигает заготовки 5 к торцовому упору 10, при этом в пневмосистеме поднимается давление и по команде реле давления (не показано) толкатель 8 возвращается в исходное положение. Затем включается электромагнит 12, который поднимает одно из плеч отсекателя-накопителя 11 и заготовки скатываются в лоток 13. При этом второе плечо отсекателя 11 опускается, перекрывая доступ в накопитель несориентированных заготовок. Через определенное время электромагнит 12 выключается, и заготовки 5 вновь поступают в зону ориентации. Из лотка 13 заготовки пощтучно отбираются транспортером 14 автомата для снятия фасок с помощью захватов 15 и поднимаются вверх в лоток-накопитель 16 (фиг. 1), где они навапливаются в определенном количестве. Из лотка 16 заготовки поступают в барабан 17, с помощью которого они пощтучно переносятся в зону снятия фасок. Обработанные заготовки скатцваются на пильчатый транспортер-накопитель 51 (фиг. 2), который перемещает их к загрузочно-разгрузочному устройству 18 резьбонакатного станка 4 на верхнюю наклонную часть кронщтейна 31 до упора 32. Каретка 19 в процессе работы соверщает колебательные движения ца кривощипах 20 из исходного положения к резьбонакатному станку 4 и обратно. При возврате каретки 19 в исходное положение кривошип 20 нажимает на рычаг 30. При этом сбрасыватель 28, приводимый в движение системой рычагов 29 и 30, сбрасывает одну заготовку на ложемент 22 каретки 19. При перемещении каретки 19 к резьбонакатному станку 4 рычаг 29 освобождается и сбрасыватель 28 под действием пружины 33 возвращается в исходное положение, а заготовка переносится в рабочее пространство между накантными роликами 26. В начале движения заготовка 5 приподнимает один конец наклонного съемника 24, который после прохождения заготовки под действием собственного веса возвращается в исходное положение и удерживается в нем кронштейном 25. После осуществления накатки резьбы на одном конце заготовки подается команда на возврат каретки 19 в исходное положение. Заготовка 5 перемещается в накатные ролики 26 по круговой траектории. На участке спуска заготовки 5, вблизи исходного положения, траекторию ее движения пересекает наклонный съемник 24, а так как он конструктивно лищен возможности поворота вниз, то заготовка скатывается по съемнику на рычаги передающего устройства 52. Передающее устройство 52 получает команду на поворот рычагов для передачи заготовки от одного загрузочноразгрузочного устройства к другому от датчика исходного положения каретки 19 (не показан). От этого же датчика подается команда и на перемещение каретки к резьбонакатному станку. Подача заготовки в другой резьбонакатный станок 4 для накатки резьбы на другом ее конце осуществляется аналогично. Для обеспечения возможности обработки заготовок разной длины установлены ориентирующие упоры 34 и 35, с помощью которых во время перемещения заготовок производится их ориентация относительно оси линии и относительно накатных роликов 26. Для беспрепятственного прохождения заготовок на участках их подъема упоры 34 и 35 установлены на кронщтейнах 36 и 37 (фиг. 4) с возможностью перемещения по ним в вертикальном направлении. С целью исключения зависания концов заготовок в момент их контактирования с ориентирующими упорами 34 и 35 на каретке установлены зажимы 23 с минимальным усилием зажима. Заготовки 5 с накатанной на обоих концах резьбой по съемнику 24 второго резьбонакатнрго станка 4 скатываются на пильчатый транспортер 53 (фиг. 2), накапливающий определенное количество заготовок и транспортирующий их к гибочному устройству 6 (фиг. 2 и 5). Транспортер 42 узла загрузки 41 своими захватами 43 поднимает заготовки 5 в гравитационный лоток 44 до отсекателя 45, которым производится поштучное отделение заготовок 5 и подача их в гибочную машину 38.

В гравитационном лотке 44 заготовки накапливаются в определенном количестве для создания независимости в работе транспортера 42 и гибочной машины 38, а также для обеспечения индукционного нагревателя 49 необходимым количеством заготовок.

Отсеченная от общего количества нагретая заготовка по лотку 44 скатывается в загрузочный узел 47, установленный под углом к гравитационному лотку 44, благодаря чему заготовки, имеюш.ие перекосы, подравниваются и скатываются в зону гибки 46 неподвижного инструмента 39. Подвижный инструмент 40 перемещается вперед, при этом происходит формирование конфигурации скобы нужного профиля. Согнутая скоба, при возврате подвижного инструмента 40 в исходное положение,выходит из неподвижного инструмента 39 и съемником сбрасывается на отводящий транспортер (не показаны) . Загрузочный узел 47 выполнен поворотным относительно гравитационного лотка 44 на оси 48 с целью обеспечения возможности переналадки узла загрузки 41 для изготовления скоб на инструментах с различным расположением зоны гибки 46.

На этом цикл обработки скоб заканчивается.

Применение в составе линии серийно выпускаемого кузнечно-прессового оборудования на всех операциях, кроме снятия фасок, упрощает конструкцию линии, значительно сокращает срок ввода ее в эксплуатацию. За счет осуществления раздельной накатки резьбы и снятия фасок и последовательной накатки резьбы на двух резьбонакатных станках, а также за счет осуществления подачи заготовок сверху в горизонтально расположенное гибочное устройство значительно упрощается конструкция линии и повышается ее производительность.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЗЬБОНАКАТНОЙ АВТОМАТ | 1992 |

|

RU2021063C1 |

| Резьбонакатный станок для деталей с головками | 1989 |

|

SU1697957A1 |

| Автоматический резьбонакатный станок | 1979 |

|

SU871944A1 |

| Резьбонакатной автомат | 1981 |

|

SU963651A1 |

| Автоматическая линия для обработки деталей типа дисков | 1973 |

|

SU459324A1 |

| Загрузочное устройство к резьбонакатному станку | 1981 |

|

SU1026911A1 |

| Загрузочное устройство к резьбонакатному станку | 1988 |

|

SU1632595A1 |

| Автоматический резьбонакатной станок | 1975 |

|

SU541550A1 |

| Станок для накатки рифлений наТОНКОСТЕННыХ дЕТАляХ | 1979 |

|

SU837512A1 |

| Автоматический резьбонакатной станок для непрерывного бесцентрового накатывания цилиндрических заготовок | 1959 |

|

SU121434A1 |

1. АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА СКОБ, содержащая установленные в технологической последовательности стеллаж заготовок, автомат для их рубки, авто.мат для снятия фасок, станки для последовательной накатки резьбы на обоих концах заготовки, гибочное устройство и межоперационные транспортные средства, отличающаяся тем, что, с целью повышения производительности работы линии и упрощения ее конструкции, линия снабжена установленным перед автоматом для снятия фасок устройством для выравнивания заготовок по торцам, выполненным в виде установ.яенных оппозитно по оба торца заготовки упора и толкателя, а каждое загрузочно-разгрузочное устройство станков для последовательной накатки резьбы на обоих концах заготовок выполнено в виде каретки, щарнирно установленной на кривошипах пневмопривода, и установленных с возможностью взаимодействия с ней отсекателя заготовок и наклонного съемника, смонтированного с возможностью поворота в сторону подъема каретки из его исходного положения. 2. Линия по п. 1, отличающаяся тем, что, с целью расширения ее технологических возможностей, каждая каретка загрузочно(Л разгрузочного устройства станков для последовательной накатки резьбы на обоих концах заготовок и сам станок снабжены переставными упорами под заготовки. ОО Ni:: СП

-Н2/

27

Фиг.З

СРиг.2

Вид А

ФигЛ

иг.6

п

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| «Кузнечно-штамновое производство | |||

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1985-01-15—Публикация

1982-12-31—Подача