Изобретение относится к способу извлечения железа в виде порошка из отработанных технологических растворов гальванического или металлургического производства. Полученное железо может быть использовано в порошковой металлургии, препаративной химии, медицине и других областях техники и науки.

Токсичность соединений железа, а также относительная трудоемкость его получения в виде металлического порошка обуславливает необходимость создания простого и надежного способа выделения железа из отработанных технологических растворов.

Известен способ извлечения железа из отработанных технологических растворов путем его восстановления на катоде электролизера (Анциферов В.Н. и др. Порошковая металлургия и напыленные покрытия: учебник для вузов. М. Металлургия, 1987, с. 114 117).

Недостатком этого способа является необходимость подвода энергии извне для осуществления электролиза, а также для удаления рыхлого осадка с катода и его последующего измельчения. Кроме того, в электролизере протекают побочные процессы окисления железа (II) до железа (III) и образование гидроксида железа (III), что существенно снижает эффективность процесса.

Наиболее близким по технической сущности является способ получения порошка железа путем его восстановления водородом из отработанных технологических растворов (Акименко В.Б. Буланов В.Я. Рукин В.В. и др. Железные порошки. Технология, состав, структура, свойства, экономика. М. Наука, 1982, с. 164 180).

Недостатком этого способа является его повышенная взрыво- и пожароопасность, а также необходимость использования специального оборудования.

Задачей изобретения является упрощение процесса получения железного порошка из водных растворов и повышение степени безопасности процесса.

Задача решается тем, что в способе получения порошка железа, включающем восстановление, промывание и высушивание осадка, восстановление проводят дисперсным алюминием, взятым в мольном соотношении железо алюминий 1 (1 2) соответственно. Кроме того, восстановление проводят в присутствии соляной кислоты, взятой в мольном соотношении железо соляная кислота 1 (0,005 - 0,5). Это позволяет получить порошок железа чистотой не ниже 98 99% а также утилизировать отработанные технологические растворы.

Способ иллюстрируется следующими примерами конкретного выполнения.

Пример 1. В емкость помещают 100 мл водного раствора хлорида железа (III) с концентрацией 1,0 моль/л, к которому при перемешивании добавляют 2,70 г дисперсного алюминия; мольное соотношение железа и алюминия составляет 1 1. Процесс проводят до установления равновесия, периодически отбирая пробы реакционной смеси и оттитровывая их потенциометрически растворами бихромата калия в присутствии серной кислоты и трилона Б в присутствии уксусной кислоты для контроля динамики процесса и установления момента полного выделения металлического железа. Осадок промывают концентрированным раствором щелочи до полного удаления алюминия, дистиллированной водой, сушат и методом рентгенофлуоресцентного анализа определяют содержание в нем основного компонента и примесей.

Пример 2. В емкость помещают 50 мл отработанного электролита железнения следующего состава, моль/л: FeCl2 • 4H2O 2,5; HCl 0,1 Fe(III) 1,8•10-1, и добавляют 50 мл дистиллированной воды. К раствору при перемешивании прибавляют 3,64 г алюминия (мольное соотношение железо алюминий соляная кислота 1 1 0,04). Далее поступают аналогично примеру 1.

Пример 3. В емкость помещают 50 мл отработанного раствора травления следующего состава, моль/л: FeCl3•6H2O 2,6; HCl 1,1, и добавляют 50 мл дистилированной воды. К раствору прибавляют при перемешивании 7,02 г алюминия (мольное соотношение железо алюминий соляная кислота 1 2 0,42). Далее все операции совершают по аналогии с примером 1.

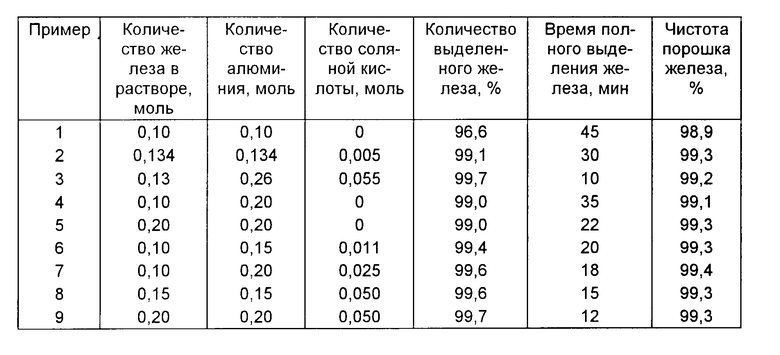

Результаты получения порошка железа из водных растворов приведены в таблице.

Таким образом, заявляемый способ позволяет получать железный порошок из отработанных технологических растворов, содержащих значительное количество ионов железа (III) и/или железа (II) за сравнительно короткое до 1 ч - время. Чистота полученного железа составляет 98 99 и более процентов, размеры частиц порошка практически полностью соответствуют размерам частиц дисперсного алюминия. В результате применения данного способа можно получать порошки как чистого железа, так и железа с разным содержанием легирующих компонентов (никеля, меди и т. д.), что зависит от химического состава используемого раствора. Кроме того, применение этого способа позволит резко сократить попадание железа в сточные воды производства, что благоприятно скажется на экологической обстановке.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗВЛЕЧЕНИЯ ОЛОВА ИЗ ВОДНЫХ РАСТВОРОВ | 1996 |

|

RU2096501C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ КАДМИЯ ИЗ ВОДНЫХ РАСТВОРОВ | 1995 |

|

RU2085513C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА, СОДЕРЖАЩЕГО ЖЕЛЕЗО И АЛЮМИНИЙ, ИЗ ВОДНЫХ РАСТВОРОВ | 2013 |

|

RU2541259C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ СВИНЦА ИЗ ВОДНЫХ РАСТВОРОВ | 1997 |

|

RU2122978C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЦИНКА ИЗ ВОДНЫХ РАСТВОРОВ | 1995 |

|

RU2088542C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ НИКЕЛЯ ИЗ ВОДНЫХ РАСТВОРОВ В ВИДЕ МЕТАЛЛИЧЕСКОГО ПОРОШКА | 1998 |

|

RU2143960C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ЭЛЕКТРООСАЖДЕНИЯ ЖЕЛЕЗНЫХ ПОКРЫТИЙ | 1995 |

|

RU2110622C1 |

| СПОСОБ ПОЛУЧЕНИЯ 1-(АДАМАНТ-1-ИЛ)ЭТИЛАМИНА И ЕГО ГОМОЛОГОВ | 1998 |

|

RU2152924C1 |

| Способ цементации меди из медьсодержащих растворов | 2016 |

|

RU2640704C1 |

| Способ получения порошка железа из отработанного смазочного масла | 2015 |

|

RU2623946C2 |

Использование: для извлечения железа в виде порошка из отработанных технологических растворов гальванического или металлургического производства. Сущность изобретения: в водный раствор, например, хлорида железа или отработанного электролита железнения или отработанного раствора травления добавляют дисперсный алюминий в качестве восстановителя при соотношении железо : алюминий 1 : (1 - 2) соответственно. Кроме того, восстановление проводят в присутствии соляной кислоты, взятой в мольном соотношении 1 : (0,005 - 0,5). Это позволяет получить порошок железа чистотой не ниже 98-99% и дает возможность утилизировать отработанные технологические растворы. 1 з. п. ф-лы, 1 табл.

| Акименко В.Б | |||

| и др | |||

| Железные порошки | |||

| Технология, состав, структура, свойства, экономика | |||

| - М.: Наука, 1982, с | |||

| Способ получения суррогата олифы | 1922 |

|

SU164A1 |

Авторы

Даты

1997-10-27—Публикация

1996-04-22—Подача