Изобретение относится к области порошковой металлургии, а именно к способу получения металлического порошка, содержащего железо и алюминий, из отработанных технологических растворов гальванического или металлургического производства.

Полученный порошок может быть использован для получения интерметаллидов железа и алюминия FeAl и Fe3Al методом искрового плазменного спекания. Материалы на основе интерметаллидов железа и алюминия характеризуются низкой стоимостью, хорошим сопротивлением коррозии и окислению, износу и выступают в качестве альтернативы нержавеющим сталям.

Известен способ изготовления металлического материала, в котором металлические нанокристаллические зерна получены механическим размалыванием или механическим сплавлением порошков компонентов нанокристаллического металлического материала с использованием шаровой мельницы или подобного устройства и обработку порошков формованием и спеканием, таким как прокат в оболочке, искровое плазменное спекание или экструзия, или формование взрывом с получением металлического материала, который имеет высокую твердость, прочность и вязкость (WO 2004/029313, МПК C22C 33/02, 08.04.2004).

Недостаток метода в том, что для получения порошков компонентов необходима операция длительного измельчения. Кроме того, в процессе размалывания происходит загрязнение целевого продукта.

Известен способ электролитического осаждения сплава железо-алюминий (патент РФ №2263727, C25D 3/56, 10.11.2005). Способ включает осаждение из электролита, содержащего кг/м3: хлористый алюминий 50-600, железо хлористое (II) 200-700, хлористый калий (натрий) 80-100, соляную кислоту 0,5-1,5, на переменном асимметричном токе с коэффициентом асимметрии 1,2-6, катодной плотностью тока 30-70 А/дм2, температурой электролита 20-40°C, pH электролита 0,8.

Недостатками способа являются высокие энергозатраты, так как для проведения процесса необходим электрический ток с особой формой сигнала, а также низкая скорость процесса 0,35 мм/ч.

Наиболее близким к предлагаемому изобретению является способ получения порошка железа из водных растворов, включающий восстановление железа дисперсным алюминием, взятым в мольном соотношении железо : алюминий 1:(1,0-2,0) соответственно, промывку и высушивание осадка (патент РФ №2094174, МПК B22F 9/24, 27.10.1997).

Недостаток способа - ограниченная область применения: способ используется только для получения порошка железа.

Задачей изобретения является получение порошка железа и алюминия из водных растворов для синтеза интерметаллидов железа и алюминия.

Технический результат достигается способом получения порошка железа из водных растворов, включающим восстановление ионов железа(III) дисперсным алюминием с размером частиц 70-100 мкм в течение 10 мин при мольном соотношении железо : алюминий 1:(1,5-2,5), затем обработку осадка водным раствором щелочи с pH 14,0-14,5 в течение 5-10 мин, промывку и высушивание осадка.

Решение технической задачи позволяет получить порошок, содержащий железо и алюминий, применяющийся для синтеза интерметаллидов железа и алюминия.

Предложенный способ осуществляют следующим образом.

К водному раствору, содержащему ионы Fe(III), например хлорида железа, или отработанного электролита железнения, или отработанного раствора травления, добавляют дисперсный алюминий чистотой не менее 97% с размером частиц 70-100, взятым в мольном соотношении железо(III) : алюминий 1:(1,5-2,5), и выдерживают в течение 10 мин. За это время происходит полное восстановление металлического железа. Использование фракции алюминиевого порошка с верхним пределом размера выше 100 мкм нецелесообразно ввиду снижения скорости процесса и выхода целевого продукта. Применение же алюминиевого порошка с размером частиц менее 70 мкм приводит к нестабильности протекания процесса, вызванной разными и существенно различающимися скоростями растворения алюминия и, соответственно, снижению мольного соотношения железа и алюминия, а также повышению доли сопряженного процесса выделения водорода.

Полученный осадок отделяют от маточного раствора и обрабатывают водным раствором щелочи с pH 14,0-14,5 в течение 5-10 мин для удаления избытка алюминия. При выходе за нижний предел указанного интервала pH время растворения алюминия существенно возрастает. Кроме того, в данном случае имеет место образование оксигидроксидов алюминия, что в конечном итоге приводит к образованию фазы оксида алюминия и снижает выход интерметаллидов железа и алюминия при спекании. В случае раствора с pH 14,7, выходящего за верхние пределы указанного интервала значений, скорость растворения алюминия растет, что нарушает установление необходимого соотношения железа и алюминия в осадке. При заданных значениях времени выдержки и pH обеспечивается достижение необходимого соотношения между элементными железом и алюминием в синтезированном порошке, позволяющим далее в результате спекания получить интерметаллид Fe3Al.

Далее осадок отделяют, например, магнитной сепарацией и промывают дистиллированной водой и этиловым спиртом, и высушивают.

Предложенный способ поясняется примерами конкретного выполнения.

Пример 1

К 100 см3 раствора травления сталей с концентрацией ионов Fe(III) 60 г/л, HCl 10% масс. (ρ=1,19 г/см3), добавляли 4,05 г дисперсного Al с размером частиц 70-100 мкм, что соответствует мольному соотношению 1:1,5, и выдерживали в течение 10 мин. Полученный осадок отделяли магнитной сепарацией и обрабатывали раствором щелочи с pH 14,5 в течение 5 мин. Далее осадок также отделяли от раствора магнитной сепарацией, промывали дистиллированной водой и этанолом и сушили в вакуумном термошкафу при температуре не ниже 60°C в течение 1 ч. Далее проводили спекание полученного порошка на установке искрового плазменного спекания (SPS-установке) при следующем режиме: температура 1250°C, давление 60 МПа, время выдержки 10 мин. Полученный материал идентифицировали как интерметаллид Fe3Al. Выход фазы интерметаллида составил не менее 98%.

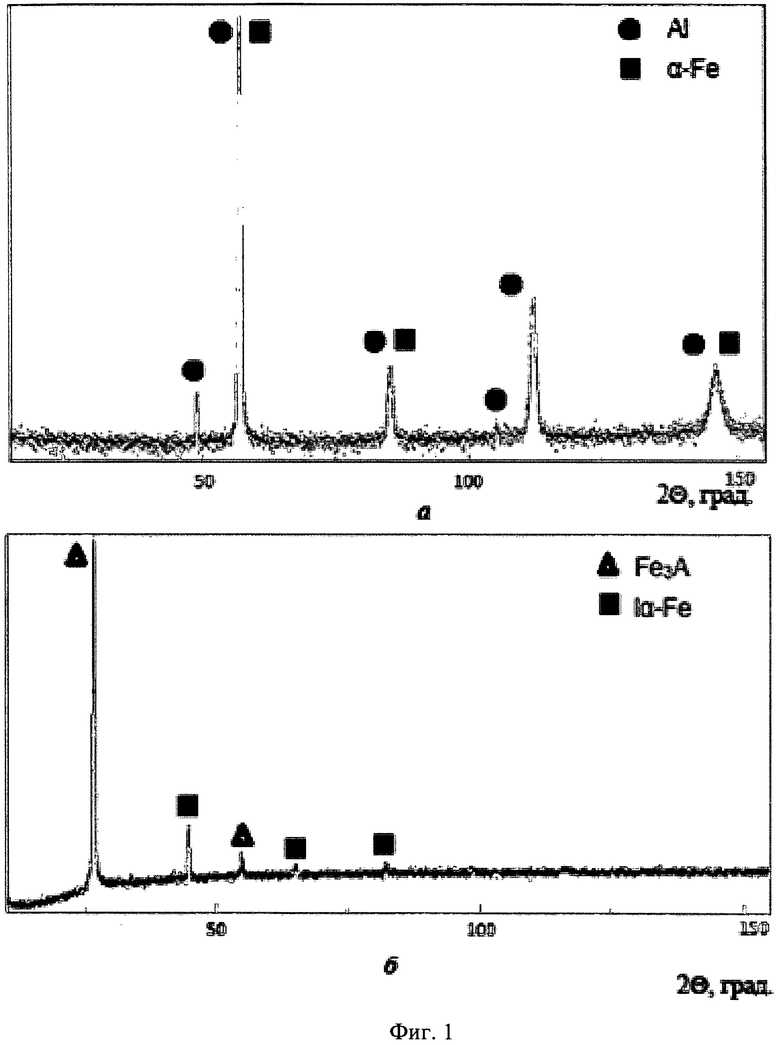

Полученные объекты анализировали на предмет химического и фазового состава с помощью рентгеновского дифрактометра ДРОН-7. Дифрактограммы обрабатывали с помощью многофункционального программного продукта MAUD 1.85. Характерные дифрактограммы образцов приведены на фиг.1. Первая дифрактограмма, характеризуется пиками, характеризующими элементные железо и алюминий, и соответствует порошку, содержащему элементные железо и алюминий и полученному в растворе электрохимическим методом. Вторая дифрактограмма характеризуется узкими пиками, указывающими на присутствие хорошо окристаллизованных фаз интерметаллида и остаточного металла (железа), присутствующих в термически обработанном образце.

Согласно данным рентгенофазового анализа, приведенным в таблице 1, полученный порошок представляет собой твердый раствор в α-Fe Al, а спеченный образец состоит преимущественно из Fe3Al. Это свидетельствует о твердофазном процессе образования интерметаллической фазы из элементных металлов.

С помощью универсальной испытательной машины AGS-10kNXShimadzu проведен анализ механических свойств полученного материала: микротвердость HV0,2 составила 544, прочность при испытании на изгиб составила 650 МПа, что соответствует усредненным механическим свойствам нержавеющих сталей.

Примеры 2-11 проводили по аналогии с приведенными в примере 1.

Все примеры конкретного выполнения предлагаемого способа по номерам представлены в таблице 2.

Очевидно, выход за нижний предел диапазона мольного соотношения железо : алюминий (пример 8) не позволяет получить осадок с содержанием элементных металлов, соответствующих стехиометрическому составу интерметаллидов железа и алюминия.

Выход за верхний предел диапазона значений (пример 7) также не позволяет сохранить стехиометрическое соотношение указанных металлов при искровом плазменном спекании полученного порошка.

Таким образом, предлагаемый способ позволяет получать порошок, содержащий железо и алюминий, применяющийся для синтеза интерметаллидов железа и алюминия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения интерметаллидных композиционных материалов на основе порошковых систем Fe-A1 | 2018 |

|

RU2686194C1 |

| Способ получения замещенного марганцем гексаферрита бария | 2023 |

|

RU2814967C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ЖЕЛЕЗА ИЗ ВОДНЫХ РАСТВОРОВ | 1996 |

|

RU2094174C1 |

| Способ получения частиц ферритов | 2019 |

|

RU2725231C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ НИКЕЛЯ ИЗ ВОДНЫХ РАСТВОРОВ В ВИДЕ МЕТАЛЛИЧЕСКОГО ПОРОШКА | 1998 |

|

RU2143960C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОАГУЛЯНТА ДЛЯ ОЧИСТКИ ВОДЫ | 2009 |

|

RU2418746C1 |

| КАТАЛИЗАТОР И СПОСОБ УГЛЕКИСЛОТНОЙ КОНВЕРСИИ ЛЕГКИХ УГЛЕВОДОРОДОВ | 2007 |

|

RU2351392C1 |

| СЛОИСТЫЙ ГИДРОКСИД СО СТРУКТУРОЙ ГИДРОТАЛЬКИТА, СОДЕРЖАЩИЙ НИКЕЛЬ В СТЕПЕНИ ОКИСЛЕНИЯ +3, И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2013 |

|

RU2540402C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ОЛОВА ИЗ ВОДНЫХ РАСТВОРОВ | 1996 |

|

RU2096501C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЕСС-ПОРОШКОВ НА ОСНОВЕ ДИОКСИДА ЦИРКОНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИКИ | 2023 |

|

RU2825401C1 |

Изобретение относится к области порошковой металлургии, а именно к способу получения порошка, содержащего элементные железо и алюминий, из отработанных технологических растворов гальванического или металлургического производства. К водному раствору, содержащему ионы Fe (III), например хлорида железа или отработанного электролита железнения или отработанного раствора травления стали, добавляют дисперсный алюминий с размером частиц 70-100 мкм в мольном соотношении железо : алюминий 1:(1,5-2,5) и выдерживают в течение 10 мин. Осадок отделяют от маточного раствора, например, магнитной сепарацией и обрабатывают раствором щелочи с pH 14,0-14,5 в течение 5-10 мин. Техническим результатом является получение порошка, содержащего железо и алюминий, применяющегося для синтеза интерметаллидов железа и алюминия. 1 ил., 2 табл., 11 пр.

Способ получения порошка, содержащего железо и алюминий, из водных растворов, содержащих ионы железа (III), включающий восстановление ионов железа (III) добавлением дисперсного алюминия, промывку и высушивание полученного осадка, при этом восстановление ионов железа (III) проводят дисперсным алюминием с размером частиц 70-100 мкм в течение 10 мин при мольном соотношении железо : алюминий, равном 1:(1,5-2,5), с получением осадка, который обрабатывают водным раствором щелочи с pH 14,0-14,5 в течение 5-10 мин.

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ЖЕЛЕЗА ИЗ ВОДНЫХ РАСТВОРОВ | 1996 |

|

RU2094174C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОРАЗМЕРНЫХ ПОРОШКОВ ТВЕРДОГО РАСТВОРА ЖЕЛЕЗО-НИКЕЛЬ | 2012 |

|

RU2486033C1 |

| RU 2008150982 А, 27.06.2010 | |||

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРНЫХ МЕТАЛЛИЧЕСКИХ ЧАСТИЦ | 2008 |

|

RU2394668C1 |

| KR 20010107320 A, 07.12.2001 | |||

| US 4214893 A, 29.07.1980 | |||

| US 3966510 A, 29.06.1976 | |||

| ПЫЛЕСОС | 0 |

|

SU370939A1 |

Авторы

Даты

2015-02-10—Публикация

2013-11-07—Подача