Изобретение предназначено для использования на предприятиях металлообрабатывающей промышленности, в частности, для диагностики токарных станков по параметрам точности.

Известен стенд для испытания шпиндельных узлов (см. SU авт. св. 1703268 A1, кл.B 23 B 25/06, 1992), содержащий оправку, устанавливаемую при испытании на переднем конце шпинделя, датчики перемещения для измерения радиального биения, расположенные в двух передних сечениях, и отметчик угла поворота шпинделя. К недостаткам известного технического решения следует отнести то, что

испытания проводятся при имитации внешней нагрузки, что не может соответствовать процессам, происходящим при реальном резании;

радиальное биение, измеренное несколькими датчиками, не позволяет произвести расчет регламентированных показаний точности, так как авторы не строили траекторию оси шпинделя и не имели методики построения по ней "геометрического образа";

поскольку испытывается только шпиндель, то нет возможности определить регламентированные показатели точности станка.

Наиболее близкими по технической сущности являются способ и устройство для диагностики токарных станков по параметрам точности (см. SU авт. св. 1726204 A2, кл. B 23 Q 15/00, 1992). К основным недостаткам названных технических решений следует отнести сравнительно низкую точность измерений и недостаточные технические возможности.

Технической задачей является повышение точности измерений, а также расширение технических возможностей при диагностике токарных станков по параметрам точности.

Технический результат в способе диагностики токарных станков по параметрам точности достигается тем, что задний конец шпинделя соединяют с отметчиком угла его поворота, а на переднем конце шпинделя устанавливают оправку, которую обрабатывают резцом по выбранным режимам резания. При этом на станине станка предварительно закрепляют микрометрическую линейку и две пары датчиков перемещения, которые размещают в двух поперечных сечениях оправки, а на резцедержавке устанавливают дополнительную пару датчиков перемещения вершины резца, связанных с микрометрической линейкой. В каждой из трех указанных пар датчики перемещения располагают под углом 90o относительно друг друга.

В процессе обработки оправки для двух ее поперечных сечений с датчиков микрометрической линейки снимают показания перемещения вершины резца, а с датчиков, закрепленных на станине станка, - показания радиального биения оправки, которые заносят в память компьютера. Причем все указанные измерения осуществляют для определенного количества точек в процессе одного оборота шпинделя и для определенного числа оборотов шпинделя. Затем по результатам измерений строят траекторию движения оси оправки и траекторию движения вершины резца в двух плоскостях, на основе которых осуществляют построение геометрического образца обрабатываемой поверхности в трехмерном пространстве. По геометрическому образу определяют регламентированные параметры точности, сравнивают их с рекомендациями нормативно-технической документации, после чего делают заключение о параметрах надежности станка.

Технический результат в устройстве для диагностики токарных станков достигается за счет того, что оно снабжено отсчетчиком угла поворота шпинделя, соединенным с его задним концом, двумя парами датчиков перемещения, служащих для измерения радиального биения оправки в двух ее поперечных сечениях, а также микрометрической линейкой и связанной с ней дополнительной парой датчиков, предназначенных для измерения перемещения вершины резца в двух плоскостях. Причем две пары датчиков и микрометрическая линейка предназначены для размещения на станине станка, а пара дополнительных датчиков - для закрепления на резцедержавке. При этом в каждой из трех указанных пар датчики перемещения расположены под углом 90o относительно друг друга.

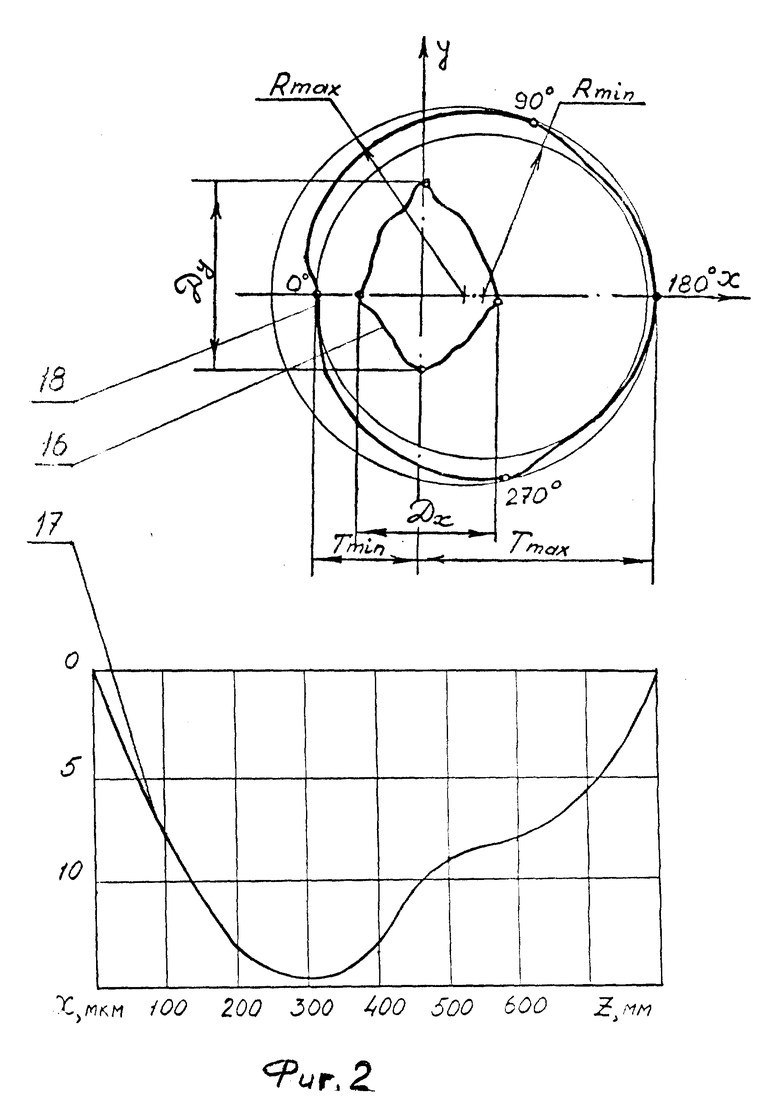

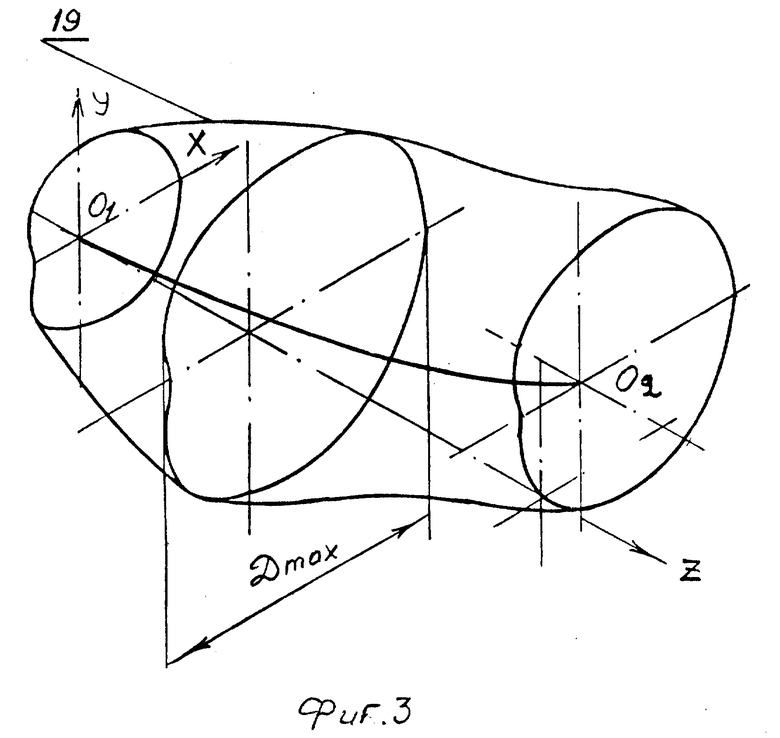

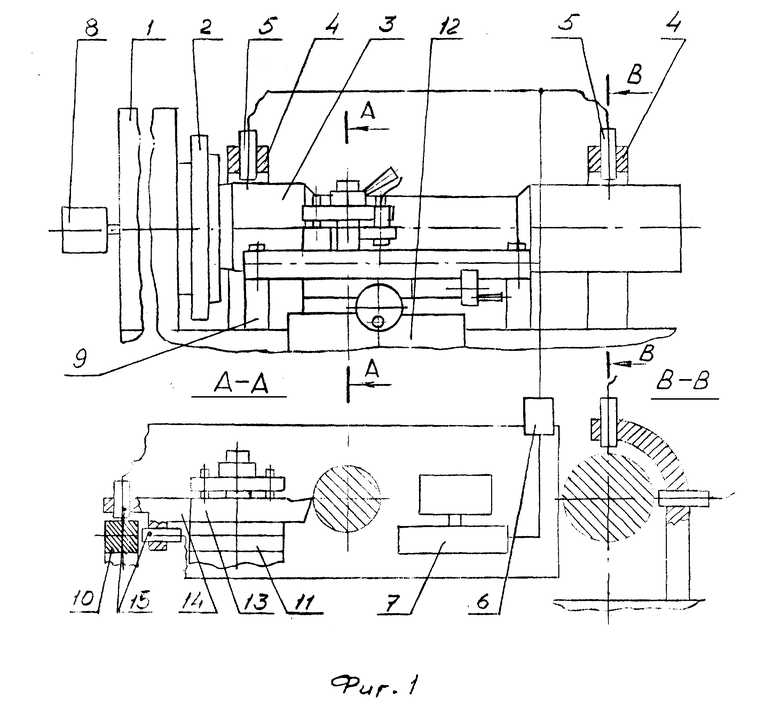

На фиг. 1 изображена схема устройства для диагностики токарных станков по параметрам точности; на фиг. 2 изображены траектория оси и построенный по ней "геометрический образ" сечения, а также траектория вершины резца; на фиг. 3 изображен "геометрический образ" обработанной поверхности в трехмерном пространстве.

Устройство содержит оправку 3, закрепленную на переднем конце шпинделя 2 токарного станка. На станине токарного станка 1 закрепляют два кронштейна 4, в которые установлены бесконтактные датчики 5 перемещения, расположенные под углом 90o друг другу. Датчики перемещения 5 подключаются к интерфейсу 6, который в свою очередь соединяется с компьютером 7. Задний конец шпинделя 2 соединен с отметчиком 8 угла поворота шпинделя. Кроме того, на станине токарного станка закрепляют две стойки 9, к которым крепится микрометрическая линейка 10, обработанная с высокой точностью. В резцедержавке 11 суппорта 12, кроме резца 13, закрепляют кронштейн 14, в котором установлены два бесконтактных датчика 15, расположенные под углом 90o друг к другу.

Устройство работает следующим образом.

В процессе испытаний производят обработку оправки 3 резцом 13 на выбранном режиме чистовой обработки. Отметчик 8 угла поворота шпинделя 2 подает на интерфейс 6 и далее на компьютер 7 два сигнала. Один сигнал соответствует одному обороту шпинделя и служит сигналом к началу снятия показаний. Второй сигнал соответствует 1/120 оборота шпинделя и служит командой для снятия дискретных показаний датчиков 5 и 15, которые заносятся в память компьютера 7. После снятия дискретных показаний датчиков 5 и 15 для выбранного числа оборотов шпинделя 2 производят обработку экспериментальных данных с использованием методов математической статистики и построения траекторий оси 16 для двух поперечных сечений и вершины резца 17.

При механической обработке на токарном станке форма обрабатываемой поверхности образуется в результате взаимного перемещения заготовки и резца, при этом заготовка не только вращается, но ее ось движется по траектории 16. Результатом этих трех движений образуется "геометрический образ" обрабатываемой поверхности.

В основу математического определения "геометрического образа" закладывают формулу расстояния между двумя точками, лежащими на плоскости, которая для нашего случая имеет вид

где Rдет - радиус-вектор, описывающий "геометрический образ";

Xт и Yт - координаты текущей точки, взятые с траектории 16;

Xр и Yр - исходные координаты вершины резца; смещения вершины резца относительно исходного положения.

смещения вершины резца относительно исходного положения.

Разработанная программа позволяет все расчеты производить на компьютере и выводить в наглядном виде на дисплей. В результате расчетов определяют два "геометрических образа" 18 в поперечном сечении обрабатываемой поверхности, которые смещены друг относительно друга, что является результатом деформации оправки под действием силы резания. В трехмерном пространстве производят построение двух "геометрических образов", рассчитывают и строят деформированную ось, после чего, используя траекторию 17 вершины резца, строят кривые, соответствующие образующим поверхности обработки. В результате получают трехмерное изображение "геометрического образа" 19 обработанной поверхности.

По "геометрическому образу" определяют регламентированные параметры точности, к которым относятся погрешность формы и взаимного расположения поверхностей (биение), погрешность размера, отклонение от цилиндричности и при необходимости другие. Сравнение полученных величин с рекомендациями нормативно-технической документации позволяет сделать заключение о параметрической надежности испытываемого токарного станка. Таким образом, использование способа диагностики токарных станков по параметрам точности и устройства для его осуществления позволяет расширить технические возможности при диагностике токарных станков по параметрам точности.

Изобретение предназначено для использования на предприятиях металлообрабатывающей промышленности при диагностике токарных станков по параметрам точности. В процессе обработки оправки 3, закрепленной на переднем конце шпинделя, для двух ее поперечных сечений с датчиков 15 микрометрической линейки 10 снимают показания перемещения вершины резца 13, а с датчиков 5, закрепленных на станине станка, - показания радиального биения оправки 3. После этого по результатам указанных измерений осуществляют построение траекторий движений вершины резца и оси оправки, на основе которых строят геометрический образ обрабатываемой поверхности. По этому геометрическому образу определяют регламентированные параметры точности станка, сравнивают их с рекомендациями нормативно-технической документации и делают заключение о параметрах надежности станка. В результате наблюдается повышение точности измерений, а следовательно, и расширение технических возможностей. 2 с. и 1 з.п. ф-лы, 3 ил.

| Способ диагностики состояния металлорежущего станка | 1990 |

|

SU1726204A2 |

| Способ диагностирования технического состояния станков | 1988 |

|

SU1792820A1 |

| Устройство для измерения траектории перемещения оси вращения шпинделя | 1985 |

|

SU1301646A1 |

| Способ адаптивного управления размерной обработкой деталей на токарных станках с ЧПУ | 1983 |

|

SU1100074A1 |

| Способ производства плодового уксуса | 1985 |

|

SU1296570A1 |

| КОМБИНИРОВАННОЕ ШПОНОЧНО-ПРЕССОВОЕ СОЕДИНЕНИЕ | 1992 |

|

RU2075875C1 |

Авторы

Даты

1998-12-27—Публикация

1997-11-06—Подача