Изобретение относится к области металлорежущего оборудования, и, в частности, к обработке деталей с высокой точностью на токарных станках.

Наиболее близким по технической сущности является устройство [1] (прототип), содержащее две связанные с подшипником канавки, предназначенные для подачи масла под давлением, причем каждая из канавок выполнена с углом охвата 90o и ось ее совпадает с плоскостью, проходящей через вершину резца. К недостаткам известного технического решения следует отнести то, что масло, подаваемое в канавку под давлением, деформирует наружное кольцо подшипника, тем самым повышая преднатяг в опоре, что в значительной степени снижает работоспособность опоры, так как повышение преднатяга влечет за собой резкое повышение контактных напряжений на дорожках колец и телах качения подшипника.

Технической задачей является обеспечение высокой точности токарной обработки при той же работоспособности опор шпинделя, которые, как известно, являются наиболее нагруженной частью токарного станка.

Технический результат в предлагаемом устройстве повышения точности токарной обработки достигается за счет того, что оно содержит шпиндель и два силовых узла, предназначенных для ограничения перемещения шпинделя в плоскости, проходящей через вершину резца, и воздействующих на шпиндель посредством масла, подаваемого под давлением от гидростанции. Силовые узлы выполнены в виде гидростатических опор с охватывающими наружную поверхность шпинделя подушками, имеющими карманы, закрепленными на упругих мембранах с возможностью радиального перемещения при биении наружной поверхности шпинделя, поджима к наружной поверхности шпинделя посредством воздействия подаваемого под давлением масла на упомянутые упругие мембраны и образования с ней зазора, заполненного маслом, вытекающим из карманов подушек.

Полученное новое качество от данной совокупности признаков ранее не было известно и достигается только в данном способе.

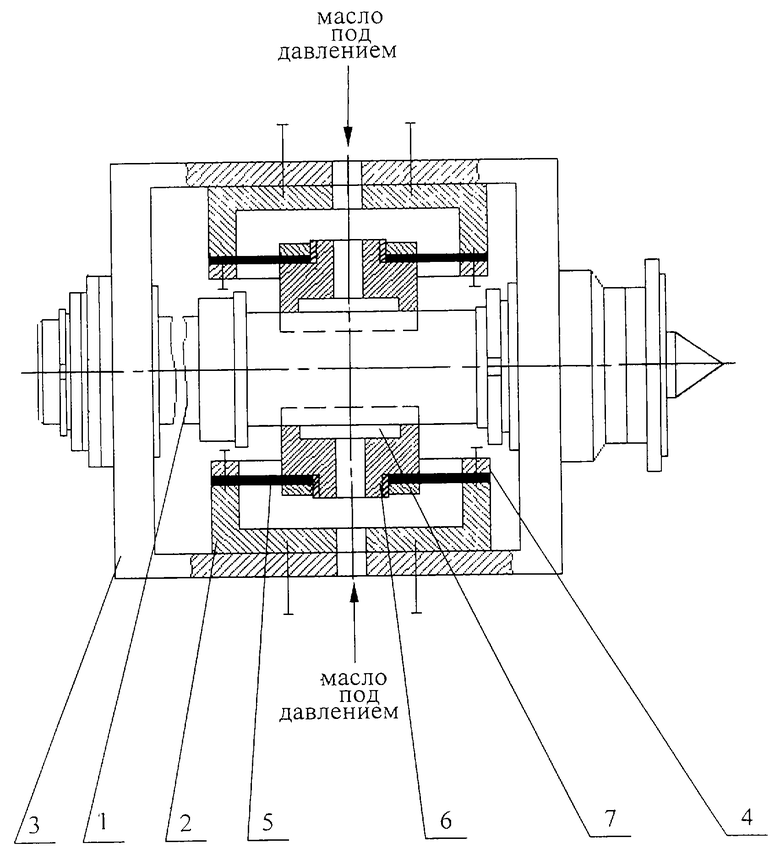

На чертеже изображена схема устройства повышения точности при токарной обработке.

Устройство содержит два силовых узла для воздействия на шпиндель 1, которые крепятся своими корпусами 2 к боковой поверхности корпуса 3 шпиндельной бабки токарного станка при помощи четырех винтов. При помощи кольца 4 и винтов к корпусу 2 прижимается упругая мембрана 5, в центре которой закреплена подушка 6. Подушка 6 имеет осевое отверстие для прохода воздуха в карман 7, который выполнен на цилиндрической поверхности подушки, прижимаемой к поверхности шпинделя 1. Масло к узлам нагружения подается от гидростанции станка (на чертеже не показана).

Устройство работает следующим образом. При выполнении чистового прохода включается подача масла от гидростанции к гидростатическим опорам. Масло поступает во внутреннюю полость корпуса 2 и оказывает давление на мембрану 5, в результате чего мембрана 5 прогибается и прижимает подушку 6 к поверхности шпинделя. В то же время масло проходит по осевому отверстию в подушке 6 и поступает в карман 7, заполняя его. Масло, находящееся в кармане 7 под давлением, оказывает давление как на шпиндель 1, так и на подушку 6, в результате чего вся система упруго деформируется и между поверхностью шпинделя 1 и подушкой 6 образовывается зазор, в который масло из кармана 7 вытекает во внутреннюю полость корпуса 3 шпиндельной бабки. При истечении масла из кармана 7 давление в нем снижается, а следовательно, снижается и силовое воздействие, в результате чего зазор между поверхностями шпинделя 1 и подушки 6 уменьшается, что приводит к росту давления масла в кармане 7, а следовательно, повышению силового воздействия. Таким образом, осуществляется автоматическое регулирование силового воздействия. Силовое воздействие на шпиндель осуществляется с противоположных сторон и проходит в горизонтальной плоскости, проходящей через вершину резца. Силовые воздействия ограничивают перемещение шпинделя в плоскости, проходящей через вершину резца. Известно, что форма обработанной детали, а следовательно, и ее точность зависят от взаимного перемещения формообразующих элементов станка и, в первую очередь, от перемещения оси шпинделя. В том случае, когда его перемещение ограничивается, повышается и точность обработанной детали.

Источник информации

1. Патент RU 2124419, кл. В 23 В 25/06, 10.01.1999.

Изобретение относится к области металлорежущего оборудования, к обработке деталей с высокой точностью на токарных станках. Устройство содержит шпиндель и два силовых узла, предназначенных для ограничения перемещения шпинделя в плоскости, проходящей через вершину резца, и воздействующих на шпиндель посредством масла, подаваемого под давлением от гидростанции. Для повышения точности обработки силовые узлы выполнены в виде гидростатических опор с охватывающими наружную поверхность шпинделя подушками, имеющими карманы, закрепленными на упругих мембранах с возможностью радиального перемещения при биении наружной поверхности шпинделя, поджима к наружной поверхности шпинделя посредством воздействия подаваемого под давлением масла на упомянутые упругие мембраны и образования с ней зазора, заполненного маслом, вытекающим из карманов подушек. 1 ил.

Устройство повышения точности токарной обработки, содержащее шпиндель и два силовых узла, предназначенных для ограничения перемещения шпинделя в плоскости, проходящей через вершину резца, и воздействующих на шпиндель посредством масла, подаваемого под давлением от гидростанции, отличающееся тем, что силовые узлы выполнены в виде гидростатических опор с охватывающими наружную поверхность шпинделя подушками, имеющими карманы, закрепленными на упругих мембранах с возможностью радиального перемещения при биении наружной поверхности шпинделя, поджима к наружной поверхности шпинделя посредством воздействия подаваемого под давлением масла на упомянутые упругие мембраны и образования с ней зазора, заполненного маслом, вытекающим из карманов подушек.

| УСТРОЙСТВО УПРАВЛЕНИЯ ТОЧНОСТЬЮ ОБРАБОТКИ ДЕТАЛЕЙ | 1997 |

|

RU2124419C1 |

| Шпиндельная бабка с гидростатическими опорами шпинделя | 1973 |

|

SU476961A1 |

| Шпиндельный узел расточно-отделочного станка | 1984 |

|

SU1456284A1 |

| ШПИНДЕЛЬНЫЙ УЗЕЛ | 1991 |

|

RU2044607C1 |

| US 3942803, 16.03.1976 | |||

| Формирующий охлаждаемый ползун | 1984 |

|

SU1209403A1 |

Авторы

Даты

2003-10-20—Публикация

2001-02-20—Подача