Изобретение предназначено для использования на предприятиях металлообрабатывающей промышленности для предварительной оценки точности деталей, изготавливаемых на токарных станках.

Наиболее близким по технической сущности является способ [1] (прототип) диагностики токарных станков по параметрам точности, при котором на переднем конце шпинделя устанавливают оправку, с которой взаимодействуют четыре бесконтактных датчика перемещения. На станине станка устанавливается микрометрическая линейка, с которой взаимодействуют два бесконтактных датчика перемещения, установленные на резцедержателе. Задний конец шпинделя соединяется с отметчиком угла поворота шпинделя. Сигналы от всех датчиков через интерфейс подаются в компьютер для обработки. Процесс установки устройства, испытания и разборки составляет по продолжительности не менее двух часов, что снижает общую производительность станка. Кроме того, известный способ не учитывает искажения формы и размеров обрабатываемой детали в результате того, что при обработке детали она деформируется под действием силы резания, что в процессе эксплуатации станка его направляющие изнашиваются и теряют свою прямолинейность, что происходит смещение оси шпинделя при разогреве станка, когда корпус шпиндельной бабки расширяется, а его ось перемещается в пространстве, что наблюдается изменение вылета резца в результате того, что при его работе он нагревается и его длина изменяется, что происходит износ режущей кромки резца.

Вышеперечисленные факторы в значительной степени влияют на форму и размеры детали как в поперечном, так и в продольном направлениях.

Технической задачей является совмещение процесса изготовления детали и процесса прогнозирования погрешностей изготовления будущей детали, а также повышение точности измерений и прогнозирования за счет учета при построении виртуальной копии изготавливаемой детали упругой деформации ее под действием силы резания, износа направляющих станка, смещения оси шпинделя при разогреве станка, изменения вылета резца при его нагревании, износа режущей кромки резца.

Поставленный результат достигается тем, что в известном способе прогнозирования в процессе изготовления детали ее погрешностей по окончании обработки на основе ее виртуальной копии, включающем обработку реальной детали резцом на токарном станке и использование отметчика угла поворота шпинделя, двух пар бесконтактных датчиков перемещения, фиксирующих траектории перемещения детали и вершины резца и компьютера для обработки сигналов от датчиков и построения виртуальной копии детали новым является то, что в процессе обработки реальной детали посредством бесконтактных датчиков ведут снятие траекторий перемещения реальной детали и вершины резца, обрабатывают эти данные на компьютере и строят виртуальную копию детали, по которой рассчитывают и прогнозируют погрешности реальной детали после окончания обработки, при этом построение виртуальной копии детали ведут с учетом деформации детали под действием силы резания, износа направляющих станины изменения вылета резца при повышении его температуры и износа режущей кромки резца.

Полученное новое качество от данной совокупности признаков ранее не было известно и достигается только в данном способе. Способ поясняется графическими материалами.

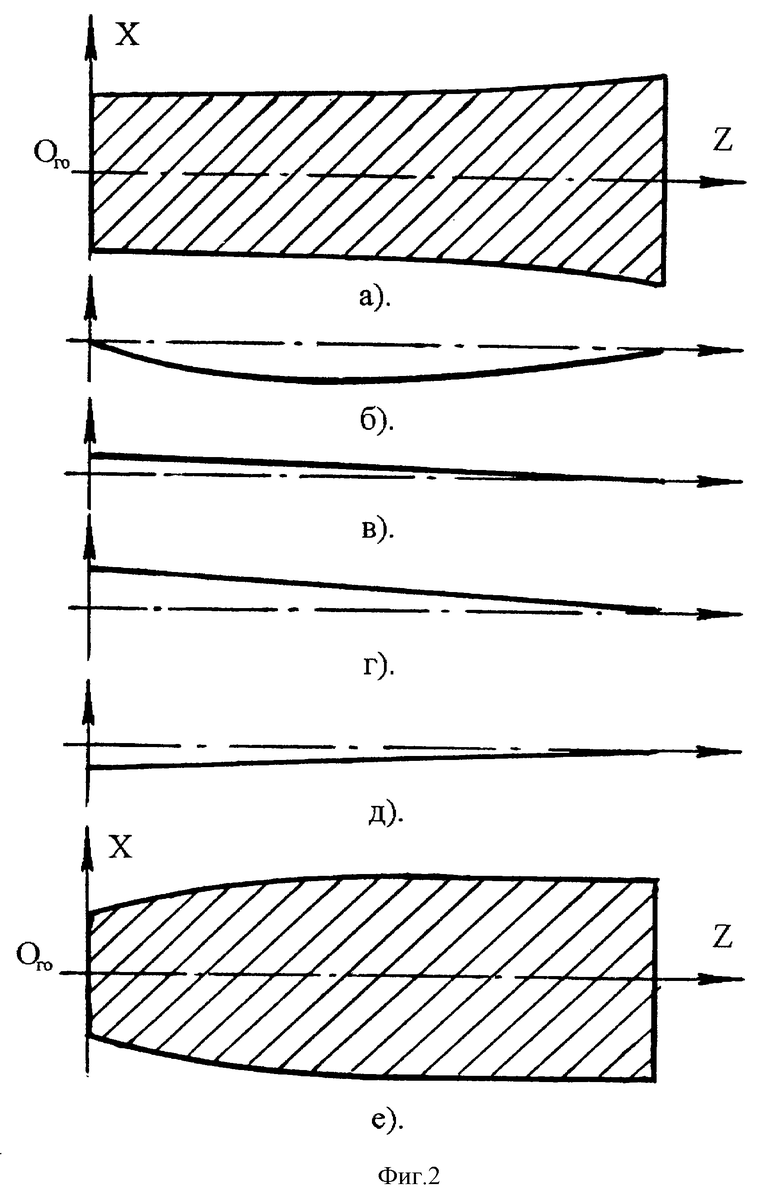

На фиг.1 изображена виртуальная деталь.

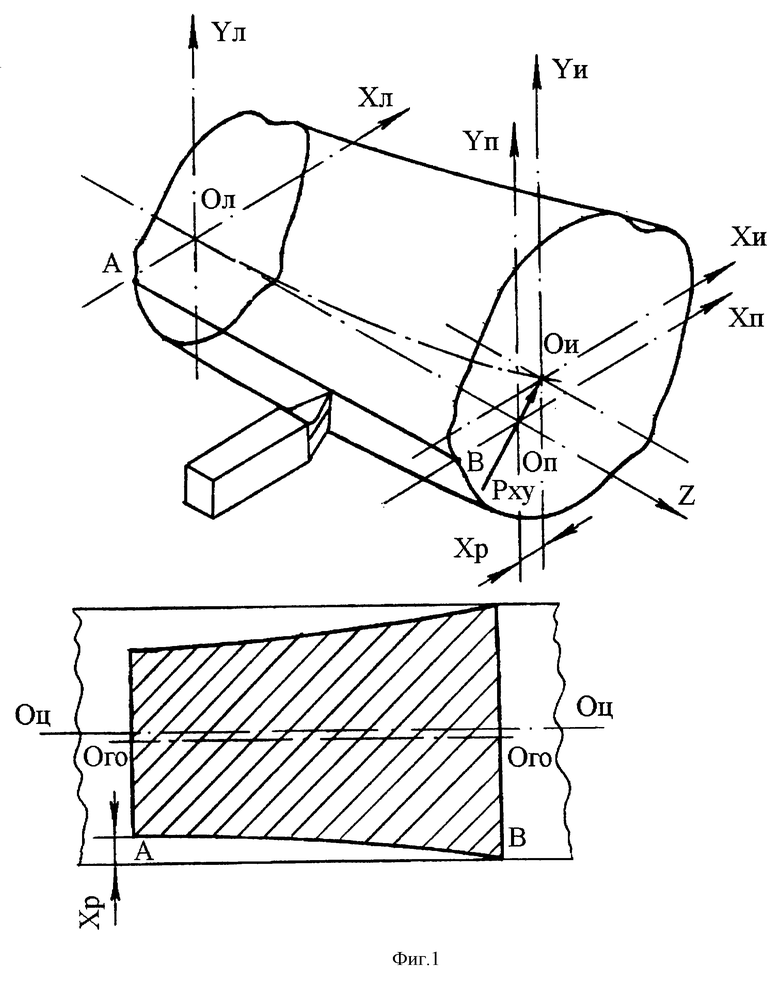

На фиг.2 изображены диаграммы факторов, влияющих на форму детали в продольном направлении.

Способ осуществляется на токарном станке, который работает в заводских условиях и выпускает продукцию. На его станине закреплен кронштейн, в котором располагаются два бесконтактных датчика перемещения, расположенные под углом 90o друг к другу.

Чувствительные наконечники датчиков взаимодействуют с наружной поверхностью патрона. На станине станка закрепляется микрометрическая линейка, с которой взаимодействуют чувствительные наконечники двух бесконтактных датчиков перемещения, которые располагаются под углом 90o друг к другу и закреплены на резцедержателе. Задний конец шпинделя соединен с отметчиком угла поворота.

Все датчики через интерфейс соединяются с компьютером.

В процессе обработки детали на токарном станке датчики перемещения фиксировали траектории формообразующих элементов станка в зависимости от угла поворота шпинделя, что фиксировалось датчиком угла поворота. После усиления и обработки сигналы поступали в компьютер, где по разработанной программе производятся расчет и построение виртуальной детали.

Расчет геометрического образа поперечного сечения детали производится по формуле определения текущего радиуса

Rдет=[(D/2-Xt+Xр)2+(Yp-Yt)2]1/2,

где D - настроечный размер обрабатываемой поверхности детали;

Хт; Yт - текущее смещение оси детали по осям Х и Y;

Хр; Yp - текущее смещение вершины резца по осям Х и Y.

В координатных осях Хл Ол Yл (фиг.1) производилось построение геометрического образа левого торца обрабатываемой детали по Rдет. В результате действия на деталь радиальной составляющей Рху силы резания деталь упруго деформируется на величину

ОпОн=(Рху•L3)/(3•Е•J),

где L - длина детали;

Е - модуль упругости первого рода;

J - осевой момент инерции поперечного сечения детали.

Далее производилось построение правого торцевого сечения детали в координатных осях Хu Оu Yu по величине текущего радиуса

Ru=Rдeт+Oп•Он.

После того как обработка заканчивалась и составляющая силы резания становилась равной нулю Рху=0, деталь возвращалась в свободное состояние и приобретала симметричную форму, как это показано на фиг.1, продольное сечение с осью Оц Оц. В соответствии с ГОСТ 24642-81 "Допуски формы и расположения поверхности" производилось определение прилегающей окружности к геометрическому образу поперечного сечения, в результате чего определялась ось геометрического образа детали Ого Ого. На фиг.2 приведены диаграммы факторов, влияющих на форму детали в продольном направлении. На фиг.2,а изображено продольное сечение детали, взятое с фиг.1.

На фиг.2,б приведена кривая, соответствующая профилю направляющих станка на участке, соответствующем перемещению каретки при обработке детали. Эта кривая определяется экспериментальным путем. Резец устанавливается на правый торец детали таким образом, чтобы между резцом и деталью был зазор не менее 1 мм. В компьютер подается команда по записи перемещения по оси X, станок включается и суппорт перемещается до тех пор, пока резец не дойдет до левого торца детали. Таким образом в памяти компьютера будет заложена информация о непрямолинейности перемещения вершины резца вдоль образующей детали.

На фиг.2,в приведена кривая, соответствующая изменению продольного профиля детали при изменении теплового состояния шпиндельной бабки. На диаграмме изображено смещение оси шпинделя при движении резца справа налево. Определение кривой производится экспериментальным путем. Холодный станок включается и работает на холостом ходу, при этом через 5 минут снимаются траектории оси детали, которые будут смещаться относительно начального положения. Величина смещений траекторий строится в зависимости от перемещения резца вдоль детали и приведена на фиг.2,в.

На фиг. 2, г приведена кривая изменения вылета вершины резца в процессе снятия стружки. Для расчета этой кривой используются литературные данные по величинам удлинения резца во времени для различных условий работы. Учитывалось влияние скорости резания, глубины резания и подачи. Разработанная программа производит расчеты и определяет форму кривой (фиг.2,г) при резании справа налево для операционного времени одного прохода.

На фиг.2,д приведена кривая радиального износа резца, которая построена на основании литературных данных. Учитывалось подавляющее влияние скорости резания. Кривая построена для перемещения резца справа налево.

Программа, заложенная в компьютер, производит алгебраическое сложение диаграмм (фиг.2,а-д)

Хе=Ха+Хб+Хв+Хг+Хд

и строит окончательно суммарное продольное сечение (фиг.2,е), по которому производится построение виртуальной детали, форма которой будет соответствовать форме реальной детали, которая получится после ее обработки. Виртуальная деталь позволяет определить погрешности изготовления детали, такие как отклонения от округлости в любом сечении, овальность, погрешности размера, максимальный и минимальный диаметры, отклонение от прямолинейности любой образующей, отклонение от цилиндричности.

Изобретение может быть использовано в металлообрабатывающей промышленности. Способ заключается в том, что в процессе обработки реальной детали на токарном станке бесконтактными датчиками ведут снятие траекторий перемещения детали и вершины резца. Полученные данные обрабатывают на компьютере и строят виртуальную копию детали. По последней рассчитывают и прогнозируют погрешности детали, которые она будет иметь по окончании обработки. Изобретение позволяет повысить точность измерения прогнозирования. 2 ил.

Способ прогнозирования в процессе изготовления детали ее погрешностей по окончании обработки на основе ее виртуальной копии, включающий обработку реальной детали резцом на токарном станке и использование отметчика угла поворота шпинделя, двух пар бесконтактных датчиков перемещения, фиксирующих траектории перемещения детали и вершины резца, и компьютера для обработки сигналов от датчиков и построения виртуальной копии детали, отличающийся тем, что в процессе обработки реальной детали посредством бесконтактных датчиков ведут снятие траекторий перемещения реальной детали и вершины резца, обрабатывают эти данные на компьютере и строят виртуальную копию детали, по которой рассчитывают и прогнозируют погрешности реальной детали после окончания обработки, при этом построение виртуальной копии детали ведут с учетом деформации детали под действием силы резания, износа направляющих станины станка, смещения оси шпинделя при тепловом расширении шпиндельной бабки, изменения вылета резца при повышении его температуры и износа режущей кромки резца.

| СПОСОБ ДИАГНОСТИКИ ТОКАРНЫХ СТАНКОВ ПО ПАРАМЕТРАМ ТОЧНОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2123923C1 |

| US 4472482, 18.09.1984 | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

2003-08-20—Публикация

2000-05-23—Подача