Изобретение может быть использовано в электроэрозионных вырезных станках для обработки токопроводящих материалов непрерывно перематываемым электродом-проволокой.

В электроэрозионных вырезных станках электрод-проволока перематывается с подающего на приемное устройство. На пути перемотки электрода-проволоки имеются два направляющих устройства, расположенные выше и ниже обрабатываемой заготовки в определяющие положения электрода-проволоки. Электроэроэрозионный вырезной станок содержит генератор, создающий импульсы тока. Последние вызывают электрические разряды между электродом-проволокой и заготовкой, производящие эрозию материала заготовки в среде жидкости, обычно воды. По мере обработки заготовка перемещается в поперечном по отношению к электроду-проволоке направлении по траектории, определяемой заданной управляющему устройству программой. На электроэрозионных станках, как правило, обрабатывается ряд замкнутых контуров либо в одной, либо в разных заготовках. При этом для заправки электрода-проволоки в окрестностях каждого контура предварительно изготавливается отверстие. Таким образом, до начала обработки каждого очередного контура электрод-проволока должна быть выведена из законченного обработкой контура и заправлена в заходное отверстие следующего контура, который предстоит обработать.

Все известные способы автоматической заправки электрода-проволоки содержат последовательность действий, начинающуюся с фиксации и последующей разрезки электрода-проволоки, проходящей через законченный обработкой контур, и лишь затем следуют операции по заправке электрода-проволоки в очередное заходное отверстие.

Например, известен способ [1] при котором: а) заготовка устанавливается таким образом, чтобы заходное отверстие расположилось соосно направляющим электрода-проволоки; б) предварительно образованный обрывом или отрезкой конец электрода-проволоки при этом оказывается перед заходным отверстием; в) концу электрода-проволоки сообщается вибрация; г) свободный конец электрода-проволоки продвигается через заходное отверстие к другой направляющей специальным приводным средством; д) устанавливается постоянное натяжение и перемотка электрода-проволоки между подающим и приемным устройствами.

В другом известном способе автоматической заправки электрода-проволоки, принятом за прототип [2] разрезка электрода-проволоки, проходящей через обработанный контур, производится после ее фиксации специальным зажимом. Затем путем перемещения заготовки производится совмещение оси заходного отверстия с осью электрода-проволоки, зажим электрода-проволоки в вертикально перемещающемся захвате, протягивание ее через заходное отверстие, соединение концов электрода-проволоки, идущих со стороны приемного и подающего устройств, и установка постоянного натяжения и скорости перемотки.

Недостатком прототипа является необходимость зажима электрода-проволоки перед разрезкой, что усложняет процесс и требует наличия дополнительных устройств.

Целью изобретения является упрощение процесса автоматической заправки.

Это достигается тем, что обрабатываемая заготовка перемещается таким образом, что электрод-проволока образует петлю, ветви которой располагаются ниже и выше заготовки, пересекая ось очередного заходного отверстия, а перемещающийся вертикально ловитель захватывает нижнюю ветвь электрода-проволоки и протаскивает образующуюся петлю через заходное отверстие, при дальнейшем перемещении в том же направлении ловитель захватывает и верхнюю ветвь электрода-проволоки, а затем производится их соединение, например, скручиванием, отрезка или разрезка петли, проходящей через обработанный контур, сброс электрода-проволоки с ловителя, перемещение заготовки таким образом, чтобы направляющие электрода-проволоки располагались на оси заходного отверстия, натяжение и перемотка электрода-проволоки.

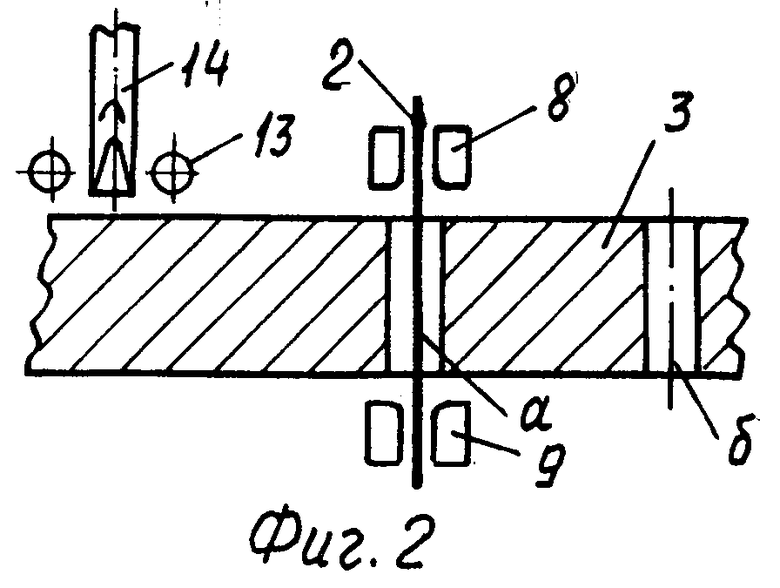

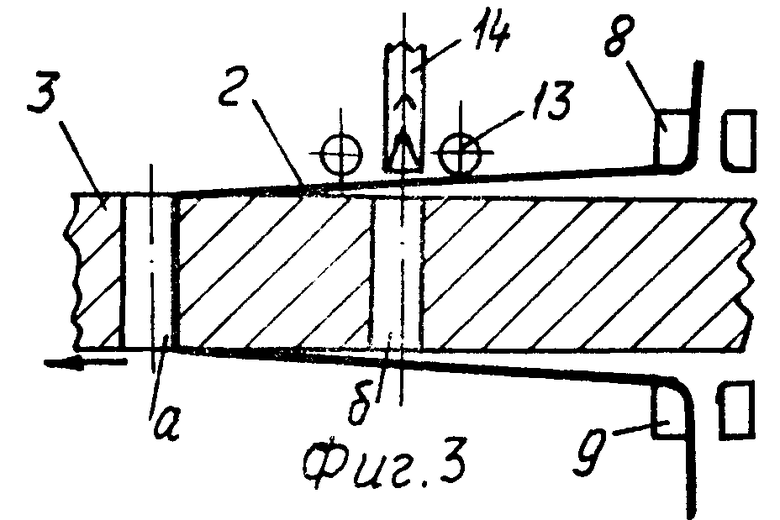

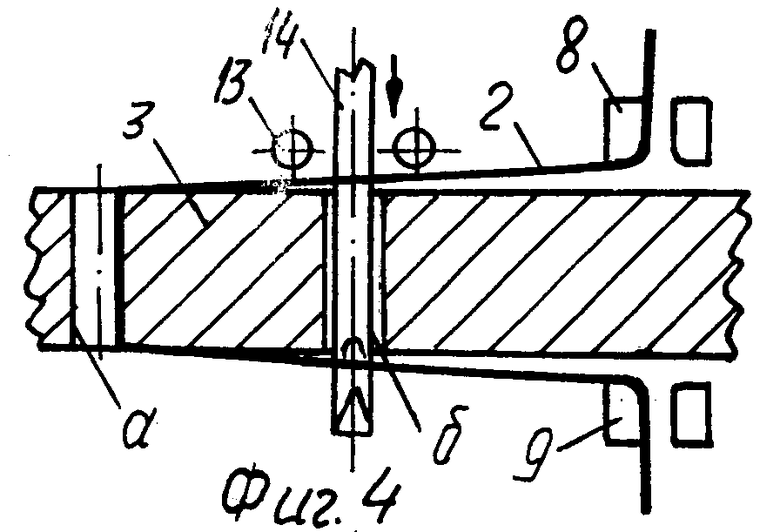

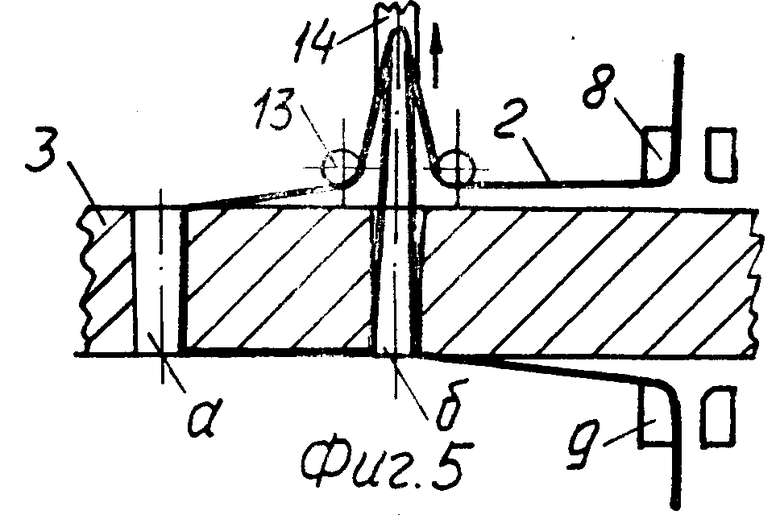

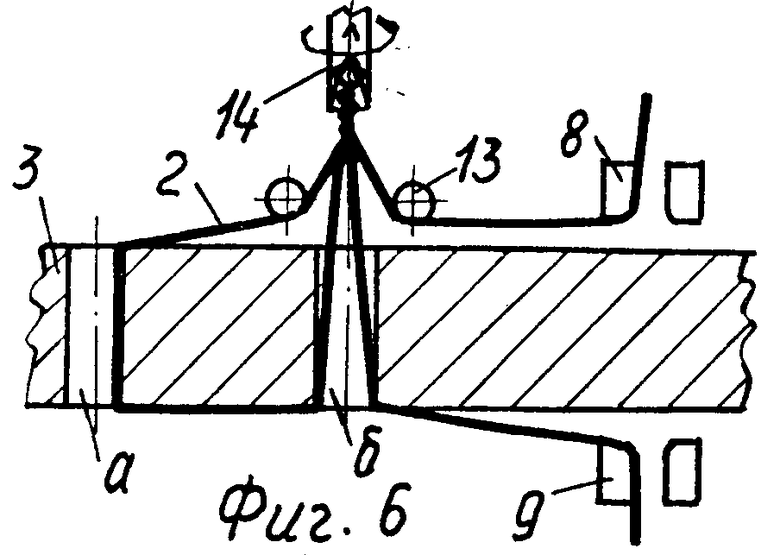

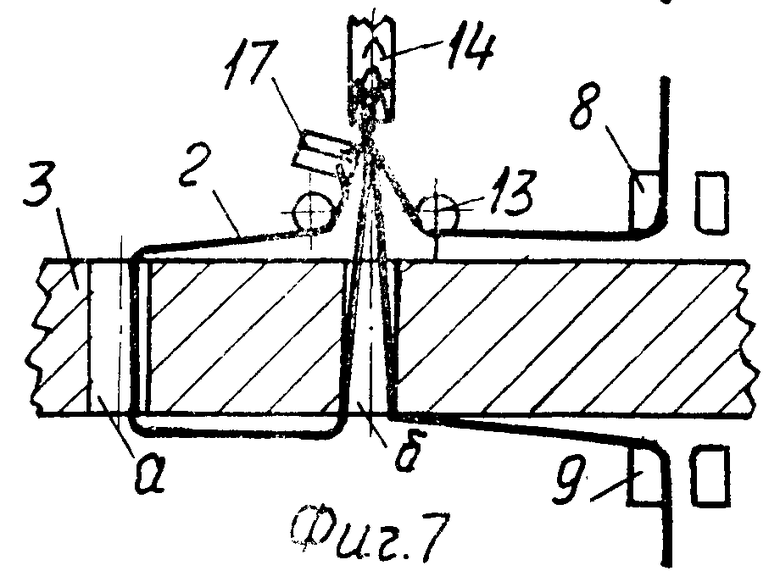

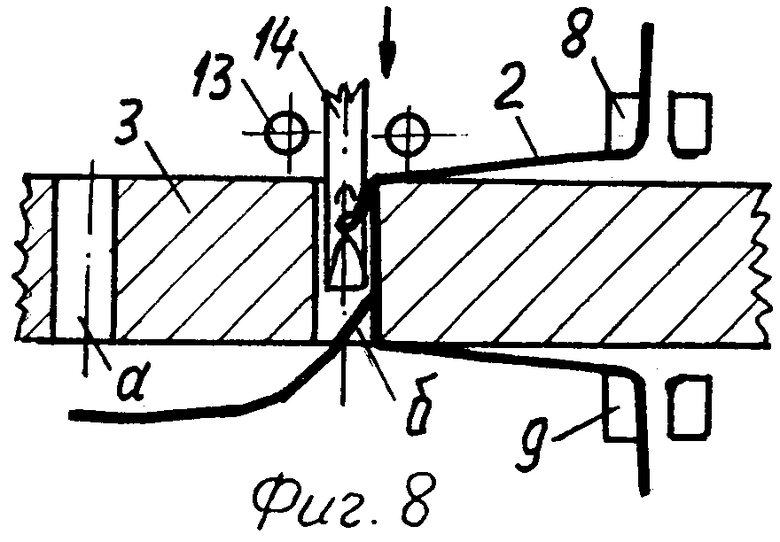

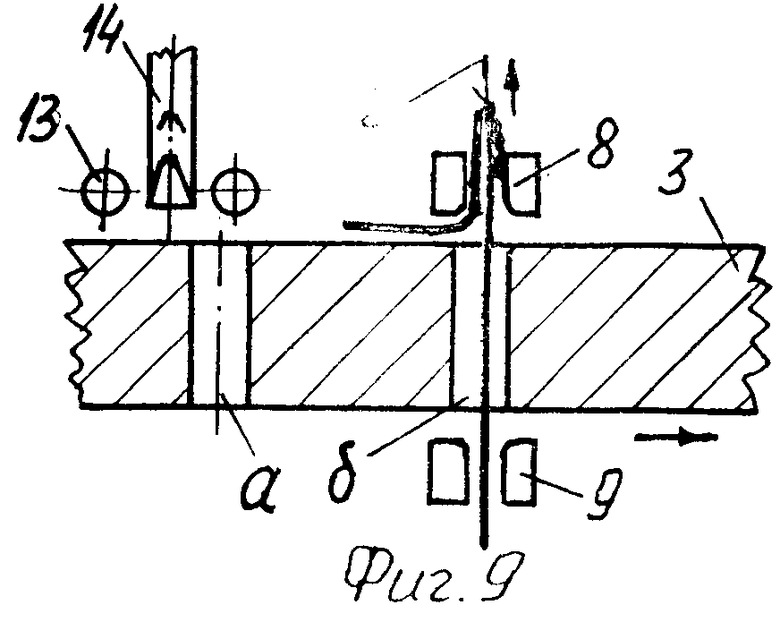

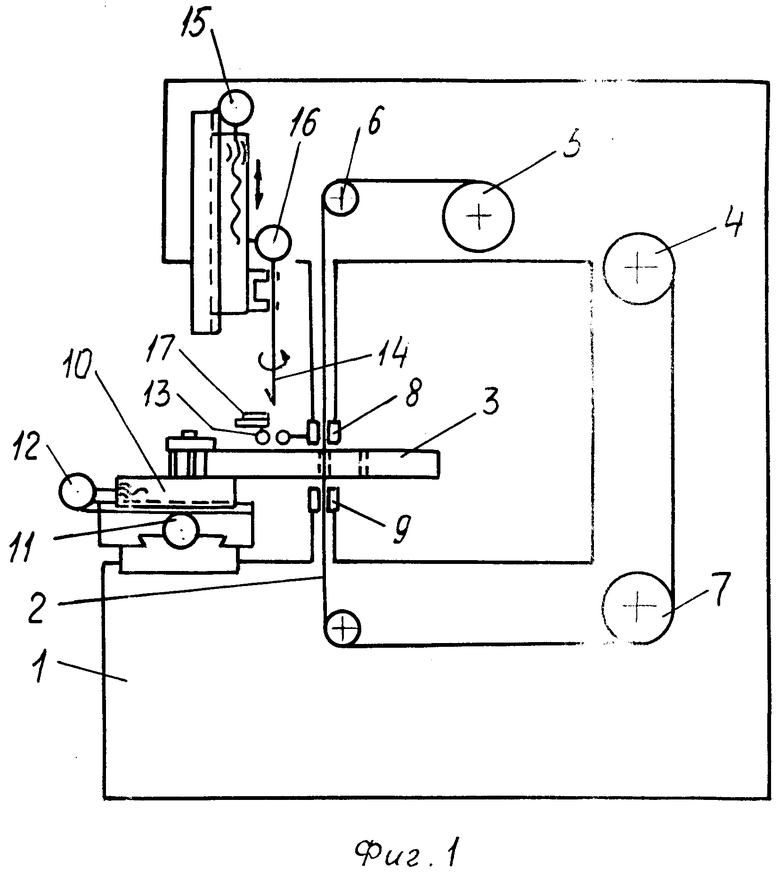

На фиг. 1 приведено схематическое изображение электроэрозионного вырезного станка; на фиг. 2 9 этапы процесса заправки предлагаемым способом: на фиг. 2 положение устройства автоматической заправки после окончания обработки очередного контура; на фиг. 3 после перемещения заготовки таким образом, чтобы ловитель расположился над заходным отверстием; на фиг. 4 после опускания ловителя через заходное отверстие; на фиг. 5 - после подъема ловителя; на фиг. 6 после скрутки ветвей электрода-проволоки; на фиг. 7 после разрезки петли электрода-проволоки, проходящей через заходное отверстие; на фиг. 8 после сброса петли электрода-проволоки с крюка ловителя при его опускании; на фиг. 9 после подъема ловителя и перемещения заготовки вправо до размещения направляющих в зоне заходного отверстия, в исходном положении для начала обработки очередного контура.

Фиг. 1 иллюстрирует состав электроэрозионного вырезного станка и взаимодействие его частей. Станок содержит станину 1, электрод-проволоку 2 для обработки заготовки 3, подающую 4 и приемную 5 катушки для электрода-проволоки, устройство для натяжения электрода-проволоки 6, устройство 7, задающее скорость перемотки, верхнюю 8 и нижнюю 9 направляющие для электрода-проволоки. Заготовка 3 фиксируется на координатном столе 10, каретки которого перемещаются от двигателей 11 и 12 в двух взаимноперпендикулярных направлениях. Механизм автоматической заправки состоит из двух штырей 13, закрепленных в одном корпусе с направляющей 8, ловителя 14, выполненного в виде крючка, который может перемещаться вверх и вниз от двигателя 15 и приводиться во вращение от двигателя 16. Рядом со штырями 13 размещается устройство 17 для отрезки электрода-проволоки.

Способ автоматической заправки осуществляется следующим образом. После окончания обработки исходного контура направляющие 8 и 9, электрод-проволока 2, штыри 13 и ловитель 14 занимают положение, показанное на фиг. 2.

Заправку электрода-проволоки 2 в заходное отверстие "б" для обработки очередного контура начинают с перемещения заготовки 3 координатным столом 10 в положение, при котором ловитель 14 размещается над заходным отверстием "б", а электрод-проволока 2 пересекает площадь отверстия над верхней и под нижней поверхностями заготовки 3 (фиг. 3). Ловитель 14 опускают вниз через заходное отверстие "б", пока крючок не минует нижнюю ветвь проволоки 2 (фиг. 4). Затем ловитель 14 перемещают вверх, при этом крючок ловителя захватывает и вытягивает вверх обе ветви электрода-проволоки 2, которые при этом перегибаются на штырях 13 (фиг. 5). Ловитель 14 приводят во вращение (5 10 оборотов), при этом электрод-проволока 2 скручивается, образуя прочное соединение (фиг. 6). После этого проволоку, образующую кольцо, замыкающееся через обработанный контур "a", разрезают с помощью устройства 17 (фиг. 7). Перемещают ловитель 14 вниз, при этом из-за натяжения через кромку отверстия "б" петля проволоки снимается с крюка ловителя (фиг. 8). Поднимают ловитель 14 в исходное положение и перемещают заготовку 3 вправо координатным столом 10 таким образом, чтобы направляющие и электрод-проволока 2 находились на одной линии (фиг. 9). При вращении приемной катушки 4 (см. фиг. 1) место скрутки выводится из рабочей зоны. Устанавливается постоянное натяжение и скорость перемотки электрода-проволоки.

Таким образом, предлагаемый способ устраняет необходимость в зажиме электрода-проволоки в специальном устройстве и тем самым упрощает процесс ее автоматической заправки.

Источники информации:

1. Патент США N 4417118, опубл. 22.11.1983, кл. 219/69.

2. ВНИИПИ, Обзорная информация, сер. Машиностроение, "Анализ моделей процессов электрохимической и электроэрозионной обработки", ч. 2, Москва, 1991, с. 124 130.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для электроэрозионной обработки | 1983 |

|

SU1126399A1 |

| Гибкий производственный модуль электроэрозионной последовательной вырезки группы заготовок | 1985 |

|

SU1321537A1 |

| Устройство для электроэрозионной обработки | 1984 |

|

SU1311878A2 |

| ЭЛЕКТРОЭРОЗИОННЫЙ ВЫРЕЗНОЙ СТАНОК | 1995 |

|

RU2098241C1 |

| ЭЛЕКТРОЭРОЗИОННЫЙ ВЫРЕЗНОЙ СТАНОК | 1996 |

|

RU2098242C1 |

| Направляющее устройство для проволочного электрода | 1977 |

|

SU738813A1 |

| Устройство к электроэрозионному станку для перемещения электрода-проволоки | 1980 |

|

SU992148A1 |

| Устройство перемотки и натяжения электрода-проволоки электроэрозионного вырезного станка | 1982 |

|

SU1099499A1 |

| СТАНОК ДЛЯ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКИ СЛОЖНОФАСОННЫХ ПОВЕРХНОСТЕЙ ПРОВОЛОЧНЫМ ЭЛЕКТРОДОМ-ИНСТРУМЕНТОМ | 1992 |

|

RU2014184C1 |

| Устройство для электроэрозионной обработки | 1987 |

|

SU1602636A1 |

Использование: изобретение относится к электроэрозионной обработке электродом-проволокой. Сущность изобретения: способ автоматической заправки электрода-проволоки заключается в том, что обрабатываемую заготовку перемещают таким образом, что электрод-проволока образует петлю, ветви которой располагаются выше и ниже заготовки, пересекая ось очередного заходного отверстия, а перемещающийся вертикально ловитель захватывает нижнюю ветвь электрода-проволоки и протаскивает образующуюся петлю через заходное отверстие. Перемещаясь далее в том же направлении, ловитель захватывает верхнюю ветвь электрода-проволоки, затем производится соединение этих ветвей, например скруткой, отрезка или разрезка петли, проходящей через ранее обработанный контур, сброс петли электрода-проволоки с ловителя и перемещение заготовки таким образом, чтобы направляющие электрода-проволоки располагались на оси заходного отверстия. 1 з.п. ф-лы, 9 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| US, патент, 4417118, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Анализ моделей процессов электрохимической и электроэрозионной обработки | |||

| ВНИИПИ | |||

| Обзорная информация | |||

| - М.: Машиностроение, п.2, Москва, 1991, с.124-130. | |||

Авторы

Даты

1997-10-27—Публикация

1995-11-28—Подача