Изобретение относится к станкостроению, в частности к оборудованию для электроэрозионной вырезки деталей.

Цель изобретения - обеспечение автономного функционирования, осуществление многогранных циклов автономной самоподстройки на оптимальный режим, обеспечивающих работу в условиях трубосберегаю- щих технологий, т. е. повышение производительности обработки.

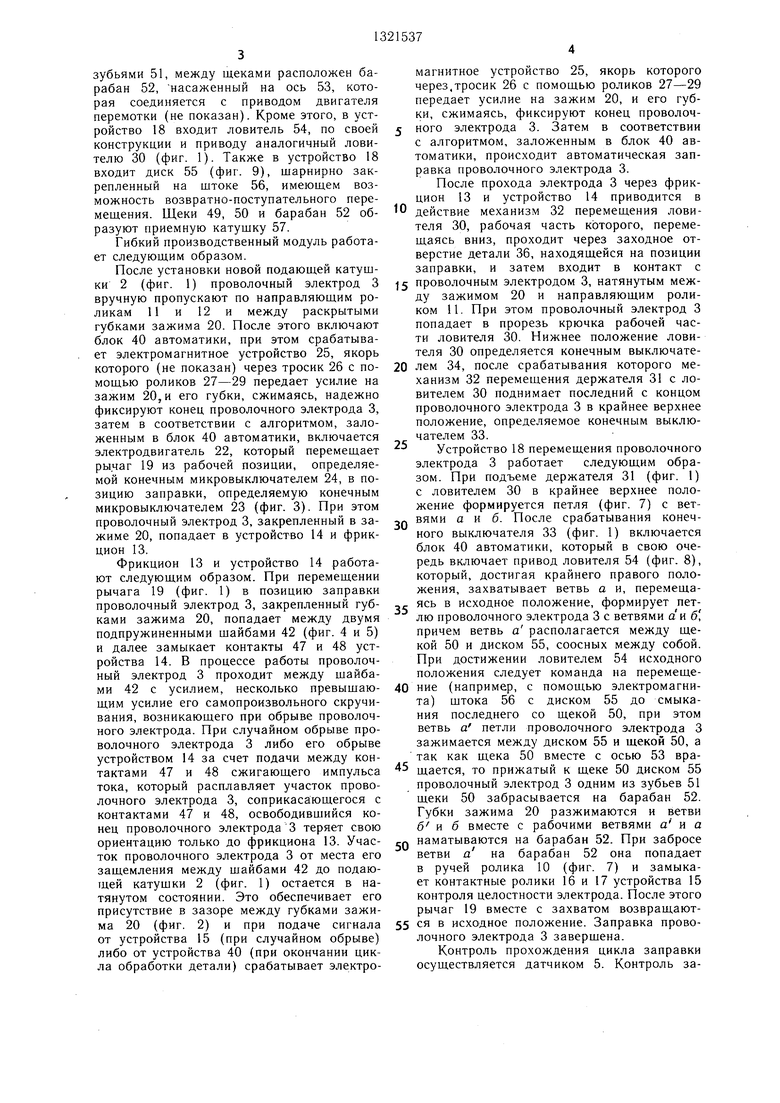

заправки. На головке 1 закреплена несущая скобы 6 с нижней 7 и верхней 8 направляющими открытого типа, представляющими собой две керамические или сапфировые щайбы или пластины с фасками. На корпусе скобы 6 укреплены токопод- воды в виде медн)1х роликов 9 и 10 и направляющие ролики 11 и 12, служащие для направления проволочного электрода 3. На несущей скобе 6 располоМеханизмы заправки с отрезкой и пере- Ю жены фрикцион 13 и контактное устройство 14 для обрыва проволочного электрода 3, а также устройство 15, контролирующее целостность проволочного электрода 3 с контактными роликами 16 и 17,

мотки проволочного электрода-инструмента с датчиком контроля завершения цикла заправки собраны на одной головке, захват выполнен в виде рычага, на подвижном конце которого расположен зажим в ви-с которых проволочный электрод 3 постуде профилированных губок, обеспечивающихпает в устройство 18, обеспечивающее его

перемещение. На головке

после обрыва проволоки удержание ее конца со стороны смотки и перемещения его из позиции схвата на позицию подхвата ловителем и заброса на намотку, причем обе позиции расположены под нижней направляющей, а между ними размещены по ходу смотки проволочного электрода-инструмента дополнительно введенный фрикцион, предотвращающий скручивание конца проволоки, и приспособление для отрезки проволоки; над верхней направляющей со стороны намотки установлено дополнительно введенное устройство контроля целостности проволоки, выход которого включен в цепь повторного включения блока автоматики при случайном обрыве проволочного электрода- инструмента в процессе вырезки и переключения по заданному алгоритму режимов генератора технологического тока, уровней чувствительности следящего устройства, скорости перемотки проволочного электрода- инструмента и величины его натяжения, а к

25

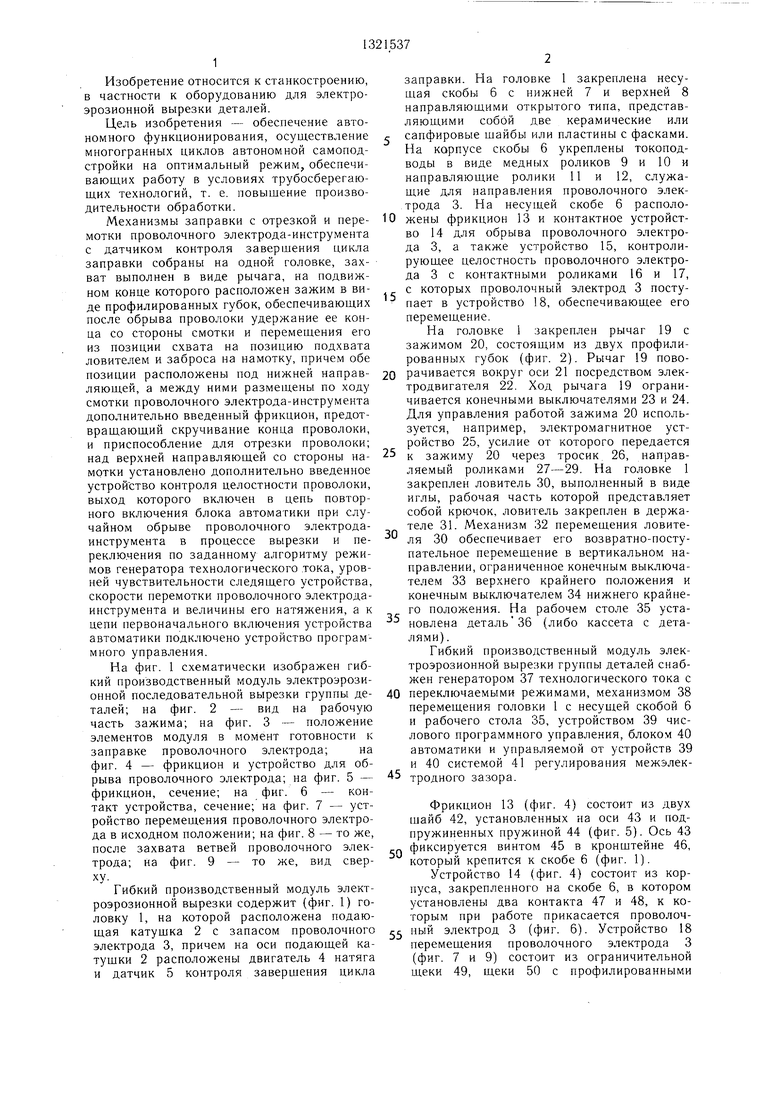

1 закреплен рычаг 19 с зажимом 20, состоящим из двух профилированных губок (фиг. 2). Рычаг 19 пово- 20 рачивается вокруг оси 21 посредством электродвигателя 22. Ход рычага 19 ограничивается конечными выключателями 23 и 24. Для управления работой зажима 20 используется, например, электромагнитное устройство 25, усилие от которого передается к зажиму 20 через тросик, 26, направляемый роликами 27-29. На головке 1 закреплен ловитель 30, выполненный в виде иглы, рабочая часть которой представляет собой крючок, ловитель закреплен в держателе 31. Механизм 32 перемещения ловителя 30 обеспечивает его возвратно-поступательное перемещение в вертикальном направлении, ограниченное конечным выключателем 33 верхнего крайнего положения и конечным выключателем 34 нижнего крайнего положения. На рабочем столе 35 уста30

цепи первоначального включения устройства новлена деталь 36 (либо кассета с детаавтоматики подключено устройство программного управления.

На фиг. 1 схематически изображен гибкий производственный модуль электроэрозилями).

Гибкий производственный модуль электроэрозионной вырезки группы деталей снабжен генератором 37 технологического тока с

онной последовательной вырезки группы де- 40 переключаемыми режимами, механизмом 38 талей; на фиг. 2 - вид на рабочуюперемещения головки 1 с несущей скобой 6

и рабочего стола 35, устройством 39 числового программного управления, блоком 40 автоматики и управляемой от устройств 39

часть зажима; на фиг. 3 - положение элементов модуля в момент готовности к заправке проволочного электрода; на фиг. 4 - фрикцион и устройство для обрыва проволочного электрода; на фиг. 5 - 45 тродного зазора.

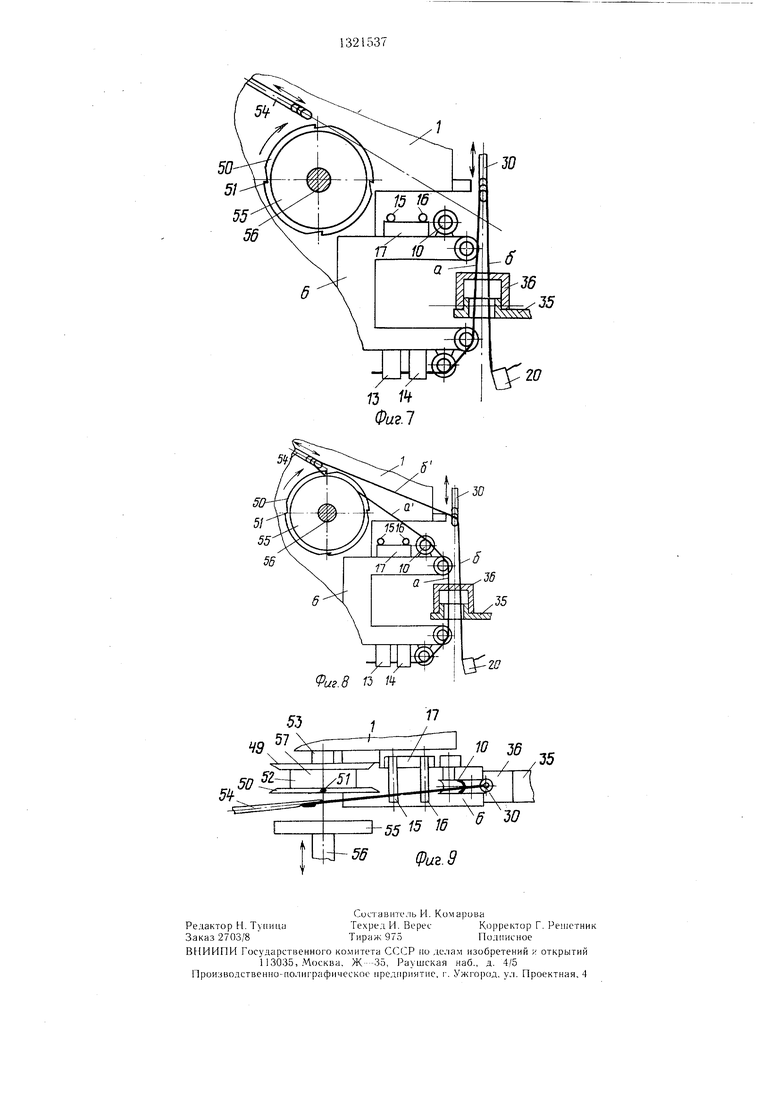

и 40 системой 41 регулирования межэлекфрикцион, сечение; на фиг. 6 - контакт устройства, сечение; на фиг. 7 - устройство перемещения проволочного электрода в исходном положении; на фиг. 8 - то же.

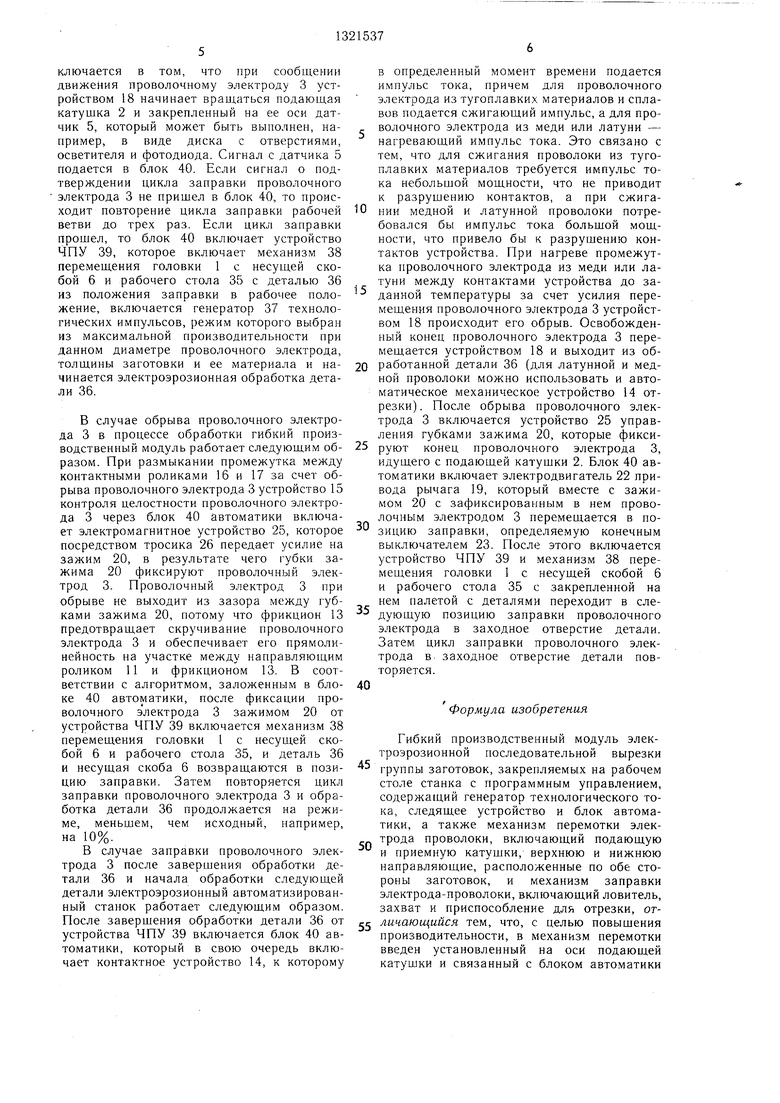

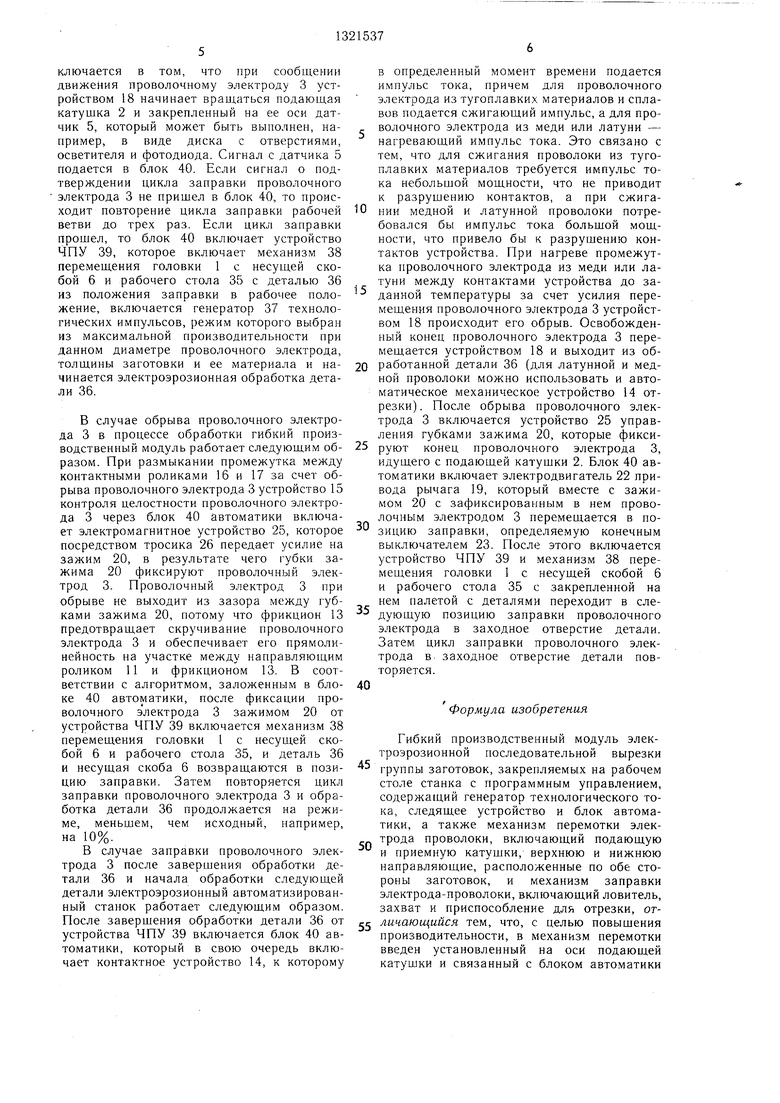

Фрикцион 13 (фиг. 4) состоит из двух щайб 42, установленных на оси 43 и подпружиненных пружиной 44 (фиг. 5). Ось 43

после захвата ветвей проволочного элек-фиксируется винтом 45 в кронштейне 46,

трода; на фиг. 9 - то же, вид свер ху.

Гибкий производственный модуль электроэрозионной вырезки содержит (фиг. 1) головку 1, на которой расположена подаюкоторый крепится к скобе 6 (фиг. 1

Устройство 14 (фиг. 4} состоит из корпуса, закрепленного на скобе 6, в котором установлены два контакта 47 и 48, к которым при работе прикасается проволочщая катушка 2 с запасом проволочного г с пый электрод 3 (фиг. 6). Устройство 18

электрода 3, причем на оси подающей ка- тущки 2 расположены двигатель 4 натяга и датчик 5 контроля завершения цикла

перемещения проволочного электрода 3 (фиг. 7 и 9) состоит из ограничительной щеки 49, щеки 50 с профилированными

заправки. На головке 1 закреплена несущая скобы 6 с нижней 7 и верхней 8 направляющими открытого типа, представляющими собой две керамические или сапфировые щайбы или пластины с фасками. На корпусе скобы 6 укреплены токопод- воды в виде медн)1х роликов 9 и 10 и направляющие ролики 11 и 12, служащие для направления проволочного электрода 3. На несущей скобе 6 расположены фрикцион 13 и контактное устройство 14 для обрыва проволочного электрода 3, а также устройство 15, контролирующее целостность проволочного электрода 3 с контактными роликами 16 и 17,

перемещение. На головке

5

1 закреплен рычаг 19 с зажимом 20, состоящим из двух профилированных губок (фиг. 2). Рычаг 19 пово- 0 рачивается вокруг оси 21 посредством электродвигателя 22. Ход рычага 19 ограничивается конечными выключателями 23 и 24. Для управления работой зажима 20 используется, например, электромагнитное устройство 25, усилие от которого передается к зажиму 20 через тросик, 26, направляемый роликами 27-29. На головке 1 закреплен ловитель 30, выполненный в виде иглы, рабочая часть которой представляет собой крючок, ловитель закреплен в держателе 31. Механизм 32 перемещения ловителя 30 обеспечивает его возвратно-поступательное перемещение в вертикальном направлении, ограниченное конечным выключателем 33 верхнего крайнего положения и конечным выключателем 34 нижнего крайнего положения. На рабочем столе 35 уста30

новлена деталь 36 (либо кассета с детаи рабочего стола 35, устройством 39 чисового программного управления, блоком 40 автоматики и управляемой от устройств 39

тродного зазора.

и 40 системой 41 регулирования межэлекФрикцион 13 (фиг. 4) состоит из двух щайб 42, установленных на оси 43 и подпружиненных пружиной 44 (фиг. 5). Ось 43

фиксируется винтом 45 в кронштейне 46,

фиксируется винтом 45 в кронштейне 46,

который крепится к скобе 6 (фиг. 1

Устройство 14 (фиг. 4} состоит из корпуса, закрепленного на скобе 6, в котором установлены два контакта 47 и 48, к которым при работе прикасается проволочпый электрод 3 (фиг. 6). Устройство 18

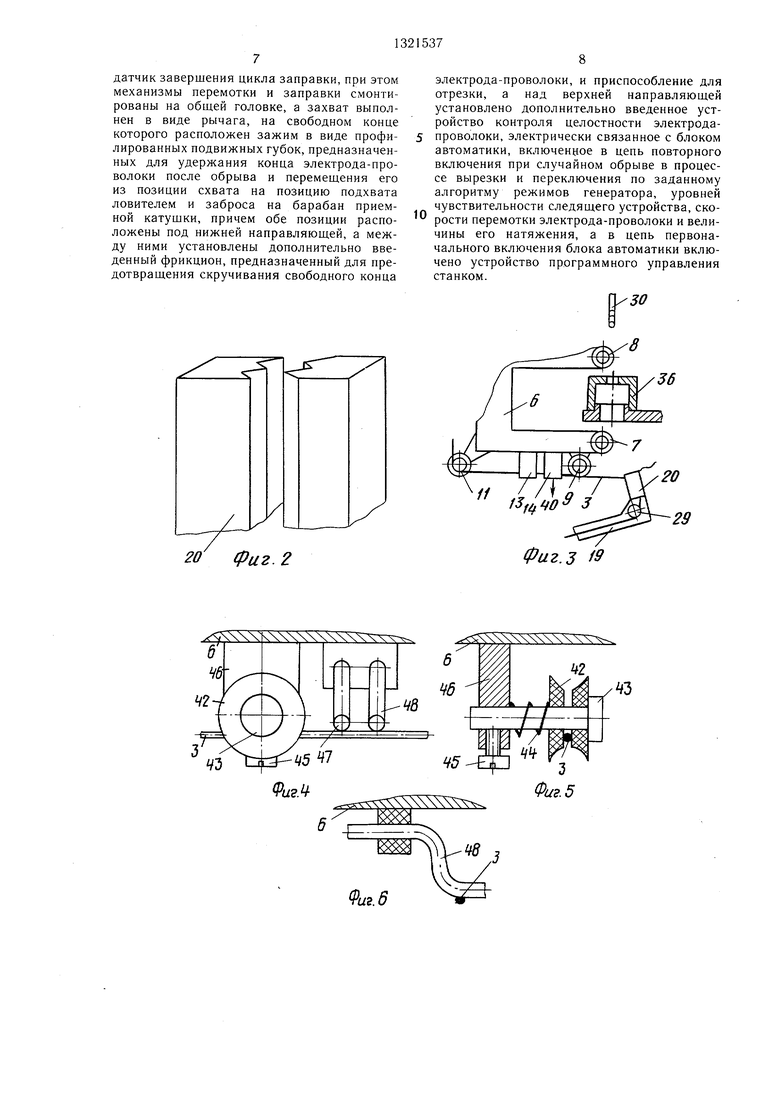

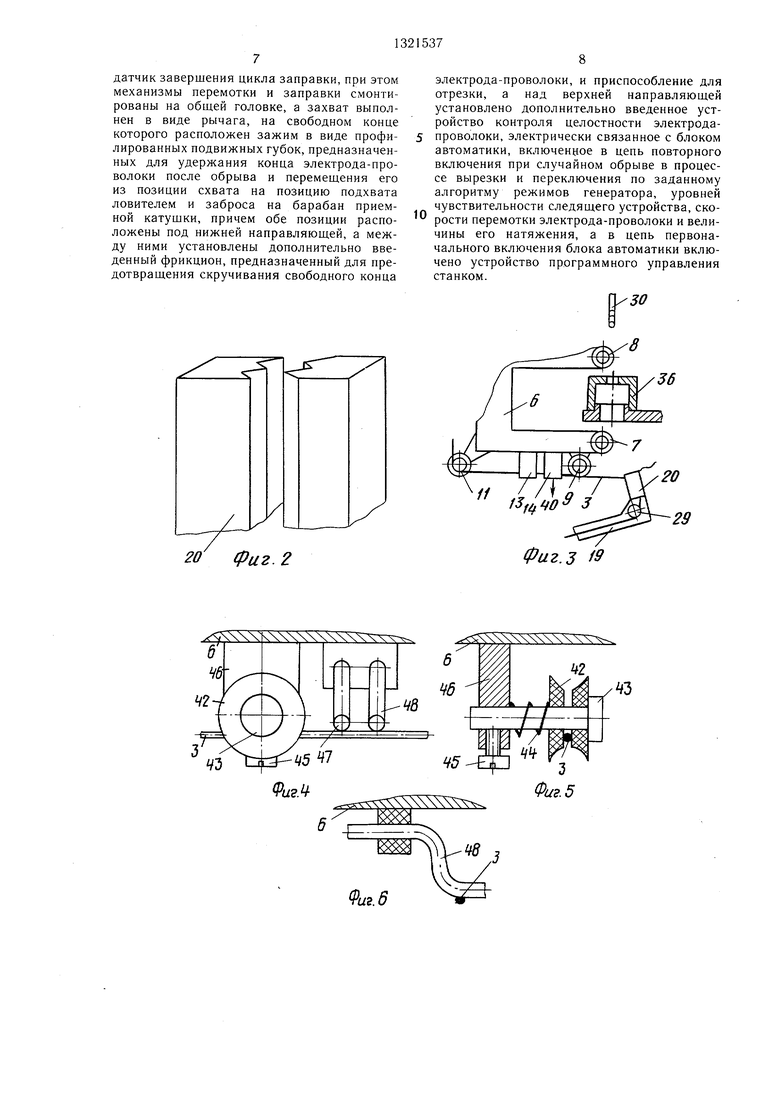

перемещения проволочного электрода 3 (фиг. 7 и 9) состоит из ограничительной щеки 49, щеки 50 с профилированными

зубьями 51, между щеками расположен барабан 52, насаженный на ось 53, которая соединяется с приводом двигателя перемотки (не показан). Кроме этого, в устройство 18 входит ловитель 54, по своей конструкции и приводу аналогичный ловителю 30 (фиг. 1). Также в устройство 18 входит диск 55 (фиг. 9), шарнирно закрепленный на штоке 56, имеющем возможность возвратно-поступательного перемещения. Щеки 49, 50 и барабан 52 образуют приемную катущку 57.

Гибкий производственный модуль работает следующим образом.

После установки новой подающей катушки 2 (фиг. 1) проволочный электрод 3 вручную пропускают по направляющим роликам И и 12 и между раскрытыми губками зажима 20. После этого включают блок 40 автоматики, при этом срабатывает электромагнитное устройство 25, якорь которого (не показан) через тросик 26 с помощью роликов 27-29 передает усилие на зажим 20, и его губки, сжимаясь, надежно фиксируют конец проволочного электрода 3, затем в соответствии с алгоритмом, заложенным в блок 40 автоматики, включается электродвигатель 22, который перемещает рычаг 19 из рабочей позиции, определяемой конечным микровыключателем 24, в позицию заправки, определяемую конечным микровыключателем 23 (фиг. 3). При этом проволочный электрод 3, закрепленный в зажиме 20, попадает в устройство 14 и фрикцион 13.

Фрикцион 13 и устройство 14 работают следующим образом. При перемещении рычага 19 (фиг. 1) в позицию заправки проволочный электрод 3, закрепленный губками зажима 20, попадает между двумя подпружиненными щайбами 42 (фиг. 4 и 5) и далее замыкает контакты 47 и 48 устройства 14. В процессе работы проволочный электрод 3 проходит между шайбами 42 с усилием, несколько превышающим усилие его самопроизвольного скручивания, возникающего при обрыве проволочного электрода. При случайном обрыве проволочного электрода 3 либо его обрыве устройством 14 за счет подачи между контактами 47 и 48 сжигающего импульса тока, который расплавляет участок проволочного электрода 3, соприкасающегося с контактами 47 и 48, освободившийся конец проволочного электрода 3 теряет свою ориентацию только до фрикциона 13. Участок проволочного электрода 3 от места его защемления между шайбами 42 до подающей катущки 2 (фиг. 1) остается в натянутом состоянии. Это обеспечивает его присутствие в зазоре между губками зажима 20 (фиг. 2) и при подаче сигнала от устройства 15 (при случайном обрыве) либо от устройства 40 (при окончании цикла обработки детали) срабатывает электромагнитное устройство 25, якорь которого через,тросик 26 с помощью роликов 27-29 передает усилие на зажим 20, и его губки, сжимаясь, фиксируют конец проволочного электрода 3. Затем в соответствии с алгоритмом, заложенным в блок 40 автоматики, происходит автоматическая зап- равка проволочного электрода 3.

После прохода электрода 3 через фрикцион 13 и устройство 14 приводится в

0 действие механизм 32 перемещения ловителя 30, рабочая часть которого, перемещаясь вниз, проходит через заходное отверстие детали 36, находящейся на позиции заправки, и затем входит в контакт с

5 проволочным электродом 3, натянутым между зажимом 20 и направляющим роликом 11. При этом проволочный электрод 3 попадает в прорезь крючка рабочей части ловителя 30. Нижнее положение ловителя 30 определяется конечным выключате0 лем 34, после срабатывания которого механизм 32 перемещения держателя 31 с ловителем 30 поднимает последний с концом проволочного электрода 3 в крайнее верхнее положение, определяемое конечным выключателем 33.

Устройство 18 перемещения проволочного электрода 3 работает следующим образом. При подъеме держателя 31 (фиг. 1) с ловителем 30 в крайнее верхнее положение формируется петля (фиг. 7) с вет-ч вями а и б. После срабатывания конечного выключателя 33 (фиг. 1) включается блок 40 автоматики, который в свою очередь включает привод ловителя 54 (фиг. 8), который, достигая крайнего правого положения, захватывает ветвь а и, перемеща ясь в исходное положение, формирует петлю проволочного электрода 3 с ветвями аи 6 причем ветвь а располагается между щекой 50 и диском 55, соосных между собой. При достижении ловителем 54 исходного положения следует команда на перемеще0 ние (например, с помощью электромагнита) штока 56 с диском 55 до смыкания последнего со щекой 50, при этом ветвь а петли проволочного электрода 3 зажимается между диском 55 и щекой 50, а так как щека 50 вместе с осью 53 вра щается, то прижатый к щеке 50 диском 55 проволочный электрод 3 одним из зубьев 51 щеки 50 забрасывается на барабан 52. Губки зажима 20 разжимаются и ветви б и б вместе с рабочими ветвями а и а

Q наматываются на барабан 52. При забросе ветви а на барабан 52 она попадает в ручей ролика 10 (фиг. 7) и замыкает контактные ролики 16 и 17 устройства 15 контроля целостности электрода. После этого рычаг 19 вместе с захватом возвращают5 ся в исходное положение. Заправка проволочного электрода 3 завершена.

Контроль прохождения цикла заправки осуществляется датчиком 5. Контроль заключается в том, что при сообщении движения проволочному электроду 3 устройством 18 начинает вращаться подающая катущка 2 и закрепленный на ее оси датчик 5, который может быть выполнен, например, в виде диска с отверстиями, осветителя и фотодиода. Сигнал с датчика 5 подается в блок 40. Если сигнал о подтверждении цикла заправки проволочного электрода 3 не пришел в блок 40, то происходит повторение цикла заправки рабочей ветви до трех раз. Если цикл заправки прощел, то блок 40 включает устройство ЧПУ 39, которое включает механизм 38 перемещения головки 1 с несущей скобой 6 и рабочего стола 35 с деталью 36

10

в определенный момент времени подается импульс тока, причем для прово.точного электрода из тугоплавких материалов и сплавов подается сжигающий импульс, а для проволочного электрода из меди или латуни - нагревающий импульс тока. Это связано с тем, что для сжигания проволоки из тугоплавких материалов требуется импульс тока небольщой мощности, что не приводит к разрущению контактов, а при сжигании медной и латунной проволоки потребовался бы импульс тока большой мощности, что привело бы к разрущению контактов устройства. При нагреве промежутка проволочного электрода из меди или латуни между контактами устройства до заиз положения заправки в рабочее поло- данной температуры за счет усилия пере- жение, включается генератор 37 техноло-мещения проволочного электрода 3 устройством 18 происходит его обрыв. Освобожденный конец проволочного электрода 3 перемещается устройством 18 и выходит из обгических импульсов, режим которого выбран из максимальной производительности при данном диаметре проволочного электрода,

толщины заготовки и ее материала и на-20 работанной детали 36 (для латунной и медчинается электроэрозионная обработка дета-ной проволоки можно использовать и автоли 36.матическое механическое устройство 14 отрезки). После обрыва проволочного элекВ случае обрыва проволочного электро-трода 3 включается устройство 25 управда 3 в процессе обработки гибкий произ-ления губками зажима 20, которые фиксиводственный модуль работает следующим об-25 руют конец проволочного электрода 3,

разом. При размыкании промежутка междуидущего с подающей катущки 2. Блок 40 авконтактньши роликами 16 и 17 за счет обрыва проволочного электрода 3 устройство 15 контроля целостности проволочного электрода 3 через блок 40 автоматики включает электромагнитное устройство 25, которое посредством тросика 26 передает усилие на зажим 20, в результате чего губки зажима 20 фиксируют проволочный электрод 3. Проволочный электрод 3 при обрыве не выходит из зазора между губками зажима 20, потому что фрикцион 13 предотвращает скручивание проволочного электрода 3 и обеспечивает его прямолинейность на участке между направляющим роликом 11 и фрикционом 13. В соответствии с алгоритмом, заложенным в блоке 40 автоматики, после фиксации проволочного электрода 3 зажимом 20 от устройства ЧПУ 39 включается механизм 38 перемещения головки I с несущей скобой 6 и рабочего стола 35, и деталь 36

томатики включает электродвигатель 22 привода рычага 19, который вместе с зажимом 20 с зафиксированным в нем проволочным электродом 3 перемещается в позицию заправки, определяемую конечным выключателем 23. После этого включается устройство ЧПУ 39 и механизм 38 перемещения головки 1 с несущей скобой 6 и рабочего стола 35 с закрепленной на нем палетой с деталями переходит в следующую позицию заправки проволочного электрода в заходное отверстие детали. Затем цикл заправки проволочного электрода в заходное отверстие детали повторяется. 40

Формула изобретения

Гибкий производственный модуль электроэрозионной последовательной вырезки

35

и несущая скоба 6 возвращаются в пози- 45 группы заготовок, закрепляемых на рабочем

цию заправки. Затем повторяется цикл заправки проволочного электрода 3 и обработка детали 36 продолжается на режиме, меньщем, чем исходный, например, на 10%.

В случае заправки проволочного элек- - трода 3 после заверщения обработки детали 36 и начала обработки следующей детали электроэрозионный автоматизированный станок работает следующим образом.

столе станка с программным управлением, содержащий генератор технологического тока, следящее устройство и блок автоматики, а также механизм перемотки электрода проволоки, включающий подающую и приемную катущки, верхнюю и нижнюю направляющие, расположенные по обе стороны заготовок, и механизм заправки электрода-проволоки, включающий ловитель.

захват и приспособление для отрезки, от- После заверщения обработки детали 36 от гг личающийся тем, что, с целью повыщения устройства ЧПУ 39 включается блок 40 ав-производительности, в механизм перемотки

введен установленный на оси подающей катущки и связанный с блоком автоматики

томатики, который в свою очередь включает контактное устройство 14, к которому

0

в определенный момент времени подается импульс тока, причем для прово.точного электрода из тугоплавких материалов и сплавов подается сжигающий импульс, а для проволочного электрода из меди или латуни - нагревающий импульс тока. Это связано с тем, что для сжигания проволоки из тугоплавких материалов требуется импульс тока небольщой мощности, что не приводит к разрущению контактов, а при сжигании медной и латунной проволоки потребовался бы импульс тока большой мощности, что привело бы к разрущению контактов устройства. При нагреве промежутка проволочного электрода из меди или латуни между контактами устройства до за данной температуры за счет усилия пере- мещения проволочного электрода 3 устройством 18 происходит его обрыв. Освобожденный конец проволочного электрода 3 перемещается устройством 18 и выходит из об работанной детали 36 (для латунной и медидущего с подающей катущки 2. Блок 40

томатики включает электродвигатель 22 привода рычага 19, который вместе с зажимом 20 с зафиксированным в нем проволочным электродом 3 перемещается в позицию заправки, определяемую конечным выключателем 23. После этого включается устройство ЧПУ 39 и механизм 38 перемещения головки 1 с несущей скобой 6 и рабочего стола 35 с закрепленной на нем палетой с деталями переходит в следующую позицию заправки проволочного электрода в заходное отверстие детали. Затем цикл заправки проволочного электрода в заходное отверстие детали повторяется. 40

Формула изобретения

Гибкий производственный модуль электроэрозионной последовательной вырезки

35

45 группы заготовок, закрепляемых на рабочем

столе станка с программным управлением, содержащий генератор технологического тока, следящее устройство и блок автоматики, а также механизм перемотки электрода проволоки, включающий подающую и приемную катущки, верхнюю и нижнюю направляющие, расположенные по обе стороны заготовок, и механизм заправки электрода-проволоки, включающий ловитель.

датчик завершения цикла заправки, при этом механизмы перемотки и заправки смонтированы на общей головке, а захват выполнен в виде рычага, на свободном конце которого расположен зажим в виде профилированных подвижных губок, предназначенных для удержания конца электрода-проволоки после обрыва и перемещения его из позиции схвата на позицию подхвата ловителем и заброса на барабан приемной катущки, причем обе позиции расположены под нижней направляющей, а между ними установлены дополнительно введенный фрикцион, предназначенный для предотвращения скручивания свободного конца

электрода-проволоки, и приспособление для отрезки, а над верхней направляющей установлено дополнительно введенное устройство контроля целостности электрода- проволоки, электрически связанное с блоком автоматики, включенное в цепь повторного включения при случайном обрыве в процессе вырезки и переключения по заданному алгоритму режимов генератора, уровней чувствительности следящего устройства, скорости перемотки электрода-проволоки и величины его натяжения, а в цепь первоначального включения блока автоматики включено устройство программного управления станком.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для электроэрозионной обработки | 1983 |

|

SU1126399A1 |

| Устройство для электроэрозионной обработки | 1984 |

|

SU1311878A2 |

| Устройство для электроэрозионной обработки проволочным электродом | 1982 |

|

SU1093459A1 |

| Устройство для электроэрозионной обработки проволочным электродом-инструментом | 1980 |

|

SU942925A1 |

| Устройство для электроэрозионной обработки | 1987 |

|

SU1602636A1 |

| Направляющее устройство для проволочного электрода | 1977 |

|

SU738813A1 |

| Устройство для автоматической заправки проволочного электрода-инструмента | 1989 |

|

SU1703317A1 |

| Способ электроэрозионного вырезания сложнопрофильных деталей | 1978 |

|

SU751554A1 |

| Устройство для электроэрозионной обработки | 1978 |

|

SU936797A3 |

| Электроэрозионный станок для группового прошивания отверстий | 1976 |

|

SU649536A1 |

Изобретение относится к станкостроению, в частности к оборудованию для электроэрозионной вырезки группы деталей. Изобретение позволяет повысить производительность электроэрозионной вырезки посредством обеспечения осуществления многократных циклов самоподстроики на оптимальный режим работы. При случайном обрыве электрода в процессе работы свободный его конец зажимается между губками 20, переводится за счет поворота рычага 19, несущего губки, на позицию подхвата. При этом электрод 3 проходит через фрикцпон 13 и устройство 14 отрезки. Фрикцион предотвращает скручивание конца электрода и обеспечивает натяжение на участке от подающей катушки 2. После подхвата ловителем 30 образованная петля захватывается ловителем и забрасывается на приемную катущку. После чего заправка завершена и по сигналу блока автоматики начинается новый цикл обработки. По окончании процесса электрод пережигается в устройстве 14 и освобожденный конец выводится из детали 36. Далее цикл заправки повторяется. 9 ил. i О) 00 ьо ел со

ff фиг. 2

Фиг. 6

(Риг.8 /3 W

30

V г -3/7 55 15 W

5B

Фиг. 9

Составнте.иь И. Комарова

Редактор И. ТупицаТехред И. ВересКорректор Г. Решетник

Заказ 2703/8Тираж 975Подписное

ВНИИПИ Государственного комитета С( СР по делам изобретений и открытий

113035, .Москва, Ж -35, Раушская наб., д. 4/5 Производственно-полиграфическое иредприятие. г. Ужго1К)Д, ул. Проектная, 4

| Электрофизические и электрохимические методы обработки: Реф | |||

| сб | |||

| НИИмаш, 1982, № 12, с | |||

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

Авторы

Даты

1987-07-07—Публикация

1985-10-24—Подача