Изобретение касается наплавки металла на металлические пластины, в особенности на такие, в которых исходный материал, например, мягкая сталь, используемая для изготовления различных устройств, ее покрывают слоем наплавленного металла, который наносят с помощью сварки для получения твердого или легированного покрытия.

Наплавка металла с помощью сварки хорошо известна и используется, например, при изготовлении кромок режущего инструмента, такого как сельскохозяйственные ножницы и т.п. Покрытие пластин с помощью наплавки сваркой также известно. Наплавку металла применяют также для покрытия металла другим металлом или сплавом.

Один из способов покрытия пластин заключается в том, что сначала пластине придают цилиндрическую форму, а затем устанавливают этот цилиндр в машину так, чтобы можно было вращать цилиндр под рядом сварочных головок, установленных таким образом, чтобы последовательно наносить слой наплавленного материала на пластину по мере ее вращения, пока вся поверхность цилиндра не будет покрыта, после чего пластину разрезают, выпрямляют и получают материал с твердым покрытием.

Недостаток известного способа состоит прежде всего в том, что он требует значительных трудозатрат для придания пластине цилиндрической формы и последующего ее выпрямления, чтобы ее форма позволяла ее использование в производстве. Определенные трудности также существуют при обеспечении контроля качества сварки, так как при наплавке материала с помощью сварочной головки пластина имеет цилиндрическую форму. Кроме того, размеры пластины, которая может быть обработана таким способом, ограничены.

Еще один недостаток известных способов наплавки сваркой заключается в том, что в листовом материале некоторые участки листа нагреваются больше, чем другие, так как две сварочные головки проходят над одним и тем же участком, что вызывает неравномерность толщины наплавленного металла и, возможно, некоторые структурные изменения в металле, на который производят наплавку.

Целью изобретения является создание более совершенного способа производства и устранения недостатков, присущих рассмотренному здесь известному способу.

Цель достигается тем, что покрытие создают путем нанесения металла сваркой на пластину плоской формы, и необходимость придания ей цилиндрической формы и последующего выпрямления отпадает.

Еще один недостаток известных способов нанесения сваркой металла на плоскую пластину заключается в том, что вследствие разности температур по длине пластины может произойти ее коробление.

Поэтому изобретение включает устройство для предотвращения деформации платины. Деформация вызывает изменение расстояния между металлом и сварочной головкой, которое в свою очередь вызывает нестабильность сварочной дуги и может привести к неправильному нанесению наплавляемого металла.

Изобретение обеспечивает возможность преодоления указанных недостатков или, по крайней мере, предлагает другую конструкцию устройства.

Таким образом, в одном из вариантов выполнения изобретения установка для наплавки покрытия с помощью сварки содержит средства по существу горизонтального перемещения металлической пластины сквозь установку и сварочные головки, установленные на общем держателе, обеспечивающим их возвратно-поступательное движение поперек направления движения металлической пластины, причем установка отличается тем, что она содержит расположенный под обрабатываемой металлической пластиной узел, с помощью которого на ней создается небольшая сварочная выпуклость, обращенная вверх и расположенная под сварочными головками для того, чтобы обеспечить точную установку положения пластины относительно сварочных головок.

В результате создания на металлической пластине небольшой выпуклости, она поддерживается в напряженном состоянии, вследствие чего деформация пластины уменьшается до минимума, обеспечивается минимально возможное изменение расстояния между поверхностью металлической пластины и сварочным электродом, более устойчивая сварочная дуга и более качественное нанесение наплавленного материала.

Как правило, указанный узел является колесным, расположенным предпочтительно под сварочной головкой.

В одном из вариантов выполнения изобретения колесный узел может включать устройство для водяного охлаждения нижней поверхности металлической пластины в районе сварочной головки.

Благодаря охлаждению металлической пластины в районе сварки обеспечивается минимальный прогрев металлической пластины по толщине и, как следствие, сведение к минимуму ее деформации.

В предпочтительной конструкции колесный механизм может содержать диски, расположенные через некоторые промежутки на центральной оси, а средства водяного охлаждения могут включать головки для разбрызгивания охлажденной воды, расположенные между дисками с возможностью направления в сторону района сварочных головок водяных струй, которые ударяясь о нижнюю поверхность обрабатываемой пластины, охлаждают ее.

Установка для наплавки сваркой согласно изобретению может дополнительно включать средства нанесения слоя флюса и металлического порошка на поверхность металлической пластины до сварочной головки таким образом, что при этом флюс и порошок из металлического сплава участвуют в процессе наплавки.

Выбор флюса и порошка из металлического сплава зависит от необходимой твердости и/или металлургической структуры наплавляемого металла.

Кроме того, установка может содержать каток для дробления шлака, расположенный после сварочных головок, который в свою очередь включает диски, установленные на поперечной оси, и средства отсасывания обломков шлака.

Средства перемещения могут содержать ведущие ролики, расположенные сверху и снизу плоскости перемещения металлической пластины и упирающиеся в верхнюю и в нижнюю поверхности металлической пластины, надежно удерживая или перемещая пластину вперед при необходимости. Средства перемещения могут располагаться до и после сварочной головки, перемещая пластину так, что ее участок, проходящий над колесным узлом и под сварочными головками, находится в напряженном состоянии.

Средства перемещения могут быть приспособлены для дискретного перемещения металлической пластины при изменении направления поперечного возвратно-поступательного перемещения сварочной головки. Таким образом, пластина остается неподвижной при перемещении сварочных головок поперек нее и перемещается вперед при изменении направления перемещения сварочных головок на противоположное.

Каждая сварочная головка может включать постоянно подающийся проволочный электрод и средства подачи проволочного электрода по мере его расходования в процессе сварки.

В предпочтительном варианте выполнения установки для наплавки сваркой в соответствии с изобретением соседние сварочные головки могут быть смещены друг относительно друга поперек направления возвратно-поступательного перемещения держателя. Благодаря такому смещению сварочных головок обеспечивается минимальный местный нагрев пластины соседними сварочными головками, проходящими над или вблизи одной и той же точки металлической пластины в тот момент, когда соседние сварочные головки изменяют направление своего перемещения на противоположное. В одном из вариантов выполнения изобретения соседние сварочные головки могут быть смещены на расстояние, равное половине шага дискретного перемещения пластины при работе.

Кроме того, изобретение включает способ наплавки сваркой металла на поверхность продольно перемещающейся металлической пластины для создания упроченного или улучшенного покрытия, согласно которому слой наплавленного металла наносят на металлическую поверхность путем возвратно-поступательного перемещения сварочных головок поперек продольно перемещающейся металлической поверхности, отличающийся тем, что на металлической пластине создают небольшую выпуклость при прохождении ее под сварочной головкой при помощи расположенного под пластиной колесного узла для обеспечения точной установки положения металлической пластины относительно сварочных головок.

Способ может также включать нанесение слоя флюса и порошка из металлического сплава на поверхность металлической пластины перед ее проходом под сварочными головками.

Продольное перемещение металлической пластины вперед может осуществляться дискретно при изменении направления возвратно-поступательного движения сварочной головки.

Согласно изобретению способ может также включать охлаждение металлической пластины снизу в районе сварочной головки при помощи сопел, связанных с колесным узлом.

Далее показано, что предметом изобретения является установка для нанесения слоя наплавленного металла на металлическую пластину, поскольку пластина перемещается горизонтально, ее длина не ограничена.

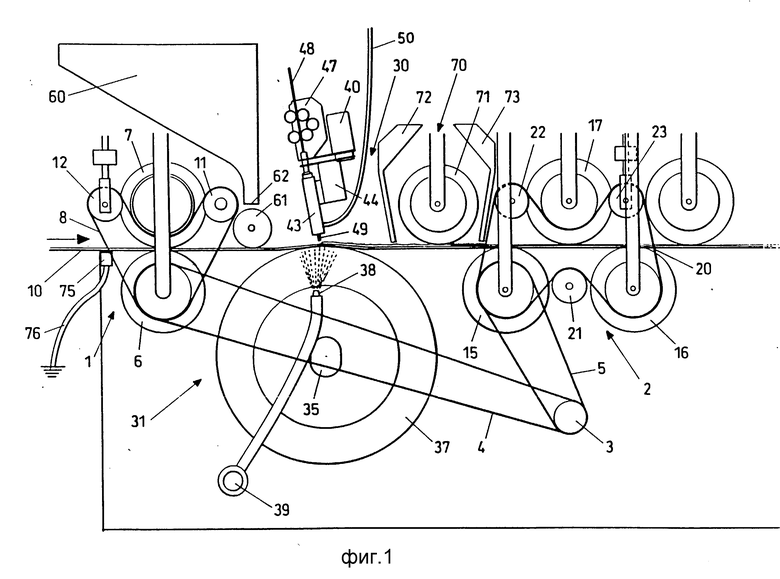

На фиг. 1 схематично показана установка для наплавки металла сваркой, вид сбоку;

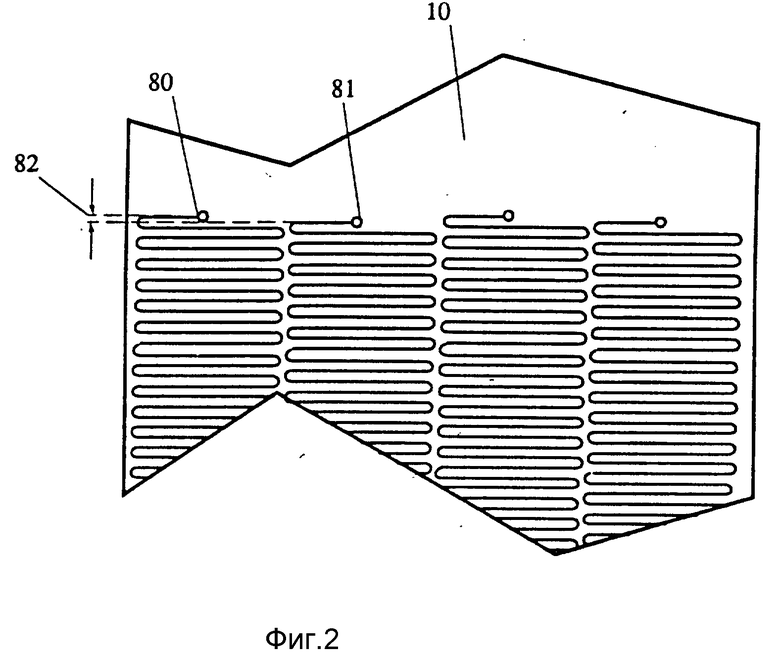

на фиг. 2 схематично показано расположение траекторий возвратно-поступательного перемещения сварочных головок в соответствии с предпочтительным вариантом выполнения изобретения;

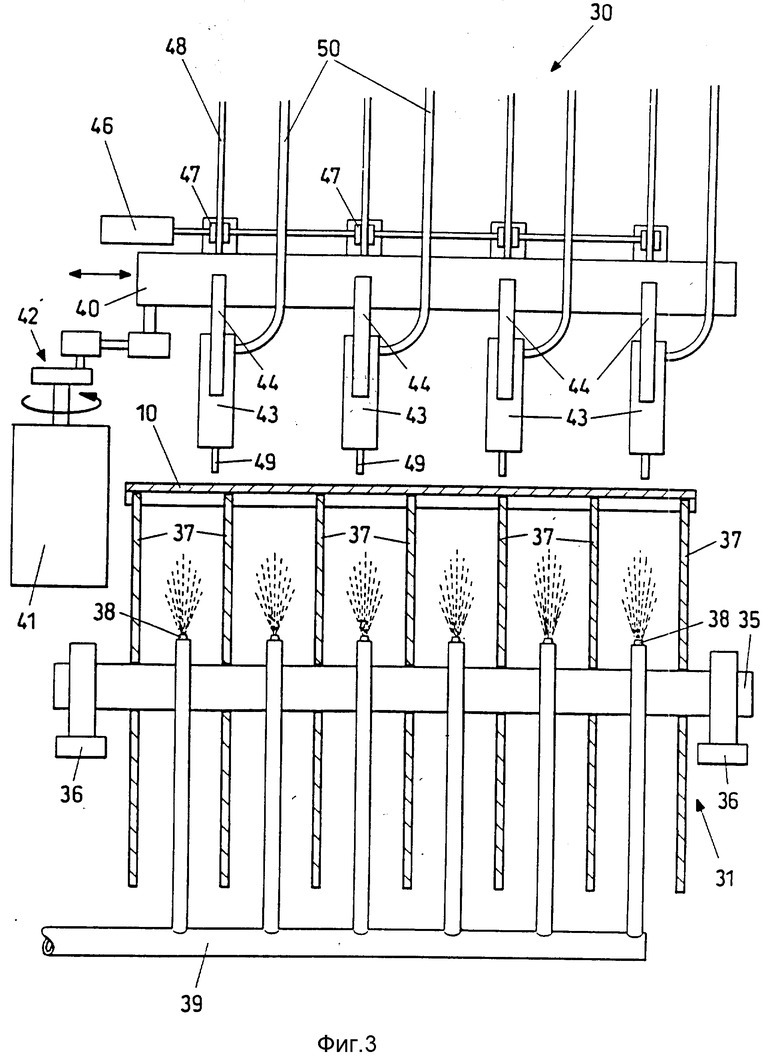

на фиг. 3 выполненное в районе сварочных головок поперечное сечение установки, изображенной на фиг. 1, так, чтобы показать устройство колесного узла и сварочных головок.

Установка для наплавки сваркой включает расположенные до сварочных головок средства перемещения 1 и расположенные после них средства перемещения 2, соединенные с общим приводом 3 посредством приводных цепей 4 и 5. Средства 1 содержат нижнее приводное колесо 6 и верхнее приводное колесо 7, которые приводятся в движение приводной цепью 8 и между которыми расположена металлическая пластина 10. Колесо 11 и натяжное колесо 12 являются паразитными и предназначены для того, чтобы от приводной цепи 8 оба приводных колеса вращались в нужном направлении.

Средства 2 содержат два нижних приводных колеса 15, 16 и одно верхнее приводное колесо 17. Приводная цепь 20 проходит через приводные колеса 15, 16 и 17 и через колеса 21, 22 и натяжное колесо 23, которые также являются паразитными и предназначены для обеспечения натяжения цепи и вращения всех приводных колес в одном направлении. Металлическая пластина 10 проходит над нижними ведущими колесами 15 и 16 и под ведущим колесом 17.

Участок металлической пластины, расположенной между средствами 1 и средствами 2, проходит под узлом сварочных головок 30 и над колесным узлом 31.

Приводные средства могут быть также выполнены в виде приводного вала, шестеренчатой передачи или гидравлического привода.

С помощью средств перемещения, расположенных до и после сварочной установки, в металлической пластине создают механическое напряжение для снижения деформации в процессе сварки.

Колесный узел 31 (фиг. 3) содержит центральный вал 35, установленный на подшипниках 36 и кольцевые диски 37, расположенные на валу 35. Диски 37 надавливают снизу на металлическую пластину 10 и создают на ней небольшую, обращенную вверх, выпуклость. Водоструйный агрегат 38, который питается из водяного коллектора 39, разбрызгивает воду между соседними дисками 37 для охлаждения снизу металлической пластины 10.

Возможны иные варианты выполнения колесного узла, создающего на пластине небольшую выпуклость, например в виде небольших колес, расположенных по дуге и надавливающих снизу на металлическую пластину.

Узел сварочных головок содержит держатель 40, установленный на средствах (не показаны), которые вместе с ним совершают возвратно-поступательное перемещение поперек направления перемещения металлической пластины под действием двигателя 41 и кривошипного механизма 42. В предлагаемом варианте конструкции четыре сварочных головки 43 закреплены на держателе 40 посредством кронштейнов 44.

Возможно использование иного количества сварочных головок в зависимости от ширины обрабатываемой пластины, а также других средств перемещения, например, линейного двигателя.

В предлагаемой установке применены сварочные головки с постоянной подачей сварочной проволоки. Двигатель 46 приводит в движение средства подачи 47 проволоки 48 через сварочные головки таким образом, что соответствующие концы сварочной проволоки устанавливаются на требуемом расстоянии от поверхности металлической пластины 10. Электропитание к сварочным головкам подводят через кабели 50.

Минусовый электрод или электрод заземления сварочного устройства 75 может располагаться на установке, упираясь снизу в металлическую пластину 10 для обеспечения хорошей электропроводимости и заземления с помощью привода 76.

Непосредственно перед сварочными головками расположено устройство для подачи флюса и порошка металлического сплава. Оно включает бункер 60, разгрузочный конец 62 которого отделен промежутком от ролика 61, предназначенного для подачи флюса и порошка из сплава, и, таким образом, небольшое количество флюса и порошка высыпается через разгрузочный конец 62 бункера на поверхность ролика 61, при вращении которого (привод не показан) флюс и порошок наносятся на металлическую пластину 10.

Непосредственно за сварочными головками расположен шлакоуборочный агрегат 70.

Шлакоуборочный агрегат 70 содержит каток для дробления шлака, включающий установленные на центральной втулке кольцевые диски, которые катятся по поверхности наплавленного сварочной дугой металла, что вызывает растрескивание шлака. Обломки шлака удаляются посредством вакуумных всасывающих устройств 72 и 73, расположенных соответственно до и после катка 71 для дробления шлака.

Траектория перемещения сварочных головок над поверхностью металлической пластины 10 представляет собой результат их возвратно-поступательного перемещения (фиг. 2).

Соседние сварочные головки 80 и 81 разнесены друг относительно друга в направлении перемещения металлической пластины на расстояние 82, равное приблизительно половине расстояния между линиями двух последовательных шагов возвратно-поступательного перемещения сварочных головок. Благодаря этому сдвигу траектории соседних сварочных головок не пересекаются, что исключает образование точек перегрева.

Работа установки для наплавки металла осуществляется следующим образом.

Металлическую пластину 10 подают в установку и с помощью устройств 1 и 2 перемещают так, чтобы удерживать в напряженном состоянии ее участок, проходящий над колесным узлом 41. При этом на участке между роликами 61 для нанесения флюса и порошка из сплава и катком 71 для дробления шлака на пластине создают небольшую, обращенную вверх, выпуклость. Выпуклость создают с помощью колесного узла 31, который упирается в нижнюю поверхность пластины на участке между роликами 61 и 71. Указанная выпуклость обеспечивает поддержание постоянного расстояния между верхней поверхностью металлической пластины 10 и концом сварочного электрода 49 и, следовательно, постоянной длины сварочной дуги, постоянной толщины наплавки и равномерного расходования сварочной проволоки 48.

Поскольку возвратно-поступательное перемещение держателя 40 обеспечивается кривошипным механизмом 42, скорость этого перемещения не будет постоянной по всей длине хода держателя, так как преобразование вращательного движения кривошипа в возвратно-поступательное движение держателя вызовет замедление в начале и конце хода его перемещения. Поэтому возможно использование электронного устройства (не показано), которое отмечает точку, когда снижение скорости становится значительным и увеличивает скорость вращения двигателя 41 в конце каждого хода перемещения держателя, благодаря чему изменение направления его перемещения происходит очень быстро, и тем самым предотвращается местный перегрев металлической пластины в точке изменения направления перемещения сварочных головок.

С помощью компьютера может быть предусмотрен также контроль за различными параметрами процесса, такими как скорость подачи электрода, частота возвратно-поступательного перемещения сварочных головок, скорость перемещения пластины, толщина слоя порошка из сплава, скорость охлаждения, при этом изменение какого-либо из параметров приведет к соответствующему изменению других параметров.

Изобретение относится к сварке, в частности к способам и устройствам наплавки металла на поверхность металлической платины для ее поверхностного упрощения или плакирования, и может найти применение в машиностроении. Сущность изобретения: пластину перемещают в продольном направлении и на ее поверхность наносят слой металла путем осуществления возвратно-поступательного перемещения группы сварочных головок поперек металлической поверхности, перемещающейся в продольном направлении. На металлической пластине, при ее прохождении под сварочными головками, создают небольшую выпуклость с помощью размещенного под пластиной узла для точной установки положения пластины относительно сварочных головок. Металлическая пластина 10 проходит через установку, в которой установлены сварочные головки 43, содержащие сварочные электроды 49. На металлической пластине создают небольшую выпуклость в районе сварочной головки, благодаря чему выдерживается расстояние между сварочным электродом и поверхностью металлической пластины. Выпуклость создают с помощью расположенного под пластиной колесного узла 31, который может также включать средства 38 охлаждения. Преимущество системы обработки плоской пластины состоит в том, что в этом случае обеспечивается возможность поверхностного упрочения пластин большой длины. 2 с. и 14 з.п. ф-лы, 3 ил.

| DE, патент 2131142, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1997-10-27—Публикация

1992-04-15—Подача