ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к системе и способу наплавления сварочного металла на металлические листы и, в частности, к усовершенствованному устройству и способу наплавления на металлические листы материала термически сплавленного флюса и разнообразным регулируемым компонентам, управляемым автоматизированной системой управления для достижения улучшенных показателей характеристик листа, таких как твердость и ударопрочность.

ОПИСАНИЕ ПРЕДШЕСТВУЮЩЕГО УРОВНЯ ТЕХНИКИ И ЦЕЛЕЙ ИЗОБРЕТЕНИЯ

Наплавление сварочного металла на металлические листы и другие средства реализации хорошо известны в данной области техники, в частности в таких отраслях, как сельское хозяйство, горнодобывающая промышленность и грузовой автотранспорт. Вкратце, процесс включает в себя перекрытие, охватывание или иное покрытие металлической основы другим веществом и последующее сцепление вещества с поверхностью листа для придания указанной поверхности определенных требуемых характеристик. См., например, единственную в мире систему и способ наплавления гладких металлических листов, описанные в патенте США №5,362,937, выданном 8 ноября 1994 г. и озаглавленном «OVERLAYING OF PLATES», закрепленном за Джином Костецки, отцом заявителя рассматриваемой заявки, полное содержание которого настоящим включено в данный документ посредством ссылки. Один из способов наплавления листов состоит в том, чтобы образовать из листа цилиндр, а затем вставить этот цилиндр в установку для вращения цилиндра под набором сварочных головок, расположенных для постепенного нанесения слоя сварочного материала на лист по мере его вращения до тех пор, пока не будет покрыта вся поверхность листа в его цилиндрической форме, после чего лист разрезают и выпрямляют для получения листа материала с твердосплавным покрытием. Одна из проблем в таком устройстве заключается, в первую очередь, в том, что требуется значительная работа для придания листам цилиндрической формы, а затем выпрямления листов до той формы, в которой их будут использовать при производстве изделий. Также существуют определенные трудности в связи с управлением сваркой из-за цилиндрической формы листа во время нанесения головками сварочного материала. На практике это также налагает ограничение на размер листа, который можно сваривать таким способом. Другая проблема, которая существует при наплавлении сварного шва, заключается в том, что в листовом материале некоторые части листа нагреваются больше, чем другие, поскольку две сварочные головки проходят по одной и той же области, и это приводит к образованию неравномерной толщины наплавленного металла сварного шва и, возможно, к некоторым изменениям в микроструктуре нижележащего слоя металла. К счастью, разработки в области компьютерных контроллеров, программируемой логической схемы и числового программного управления (ЧПУ) значительно усовершенствовали производство элементов из твердого металла, уменьшив различия между партиями изделий и повысив качество продукции. Тем не менее, по-прежнему существует потребность в системе и способе нанесения сварочного металла для образования наплавленного слоя на листе, в то время как лист имеет плоскую форму, с особым упором на сохранение плоского вида листа при его охлаждении после наплавки материала флюса на лист.

Таким образом, ввиду проблем и недостатков, связанных с листами предшествующего уровня техники и способами производства, было разработано настоящее изобретение, и одна из его целей состоит в обеспечении металлического наплавленного листа и способа изготовления, которые поддерживают по существу плоскую конфигурацию плакированного листа даже при охлаждении.

Другая цель настоящего изобретения заключается в обеспечении металлического наплавленного листа и способа изготовления, который включает в себя приводной валок с прогибом для сопряжения с отверстиями, образованными на сторонах основного металлического листа, для продвижения листа в процессе плакирования и поддержания его в плоской конфигурации.

Еще одна цель настоящего изобретения заключается в обеспечении металлического наплавленного листа и способа изготовления с использованием регулируемого устройства скольжения конвейера, выполненного с возможностью приспособления к выпуклым профилированным подающим валкам и различным толщинам листа по мере необходимости.

Еще одна цель настоящего изобретения заключается в обеспечении металлического наплавленного листа и способа изготовления, включающего в себя регулируемое подпружиненное устройство заземления (земля) с натянутыми опорными стойками, выполненное с возможностью контакта с металлическим листом для обеспечения прямого заземления во время процесса плакирования.

Еще одна цель настоящего изобретения заключается в обеспечении металлического наплавленного листа и способа изготовления, выполненных с возможностью приспособления к металлическому листу размером плоть до 2,4384 м на 6,096 м (8 (восемь) футов на 20 (двадцать) футов) во время процесса плакирования.

Еще одна цель настоящего изобретения заключается в обеспечении металлического наплавленного листа и способа изготовления, включающего в себя первый сортировочный контейнер или бункер, соединенный с устройством сгребания, при этом узел регулируется по вертикали для приспособления к толщине листа, подлежащего плакированию, по мере необходимости, и при этом устройство поддерживает равномерную толщину первого материала, такого как металлический порошок, при подготовке к сплавлению с основным металлическим листом.

Еще одна цель настоящего изобретения заключается в обеспечении металлического наплавленного листа и способа изготовления, включающего в себя второй сортировочный контейнер или бункер, соединенный с устройством сгребания (либо описанным выше, либо независимым устройством), при этом узел регулируется по вертикали для приспособления к толщине листа, подлежащего плакированию, по мере необходимости, и при этом устройство поддерживает равномерную толщину второго материала, такого как изолирующий порошок, при подготовке к сплавлению с основным металлическим листом.

Другая цель настоящего изобретения состоит в обеспечении металлического наплавленного листа и способа изготовления, включающего в себя множество силовых головок для термического сплавления металла, разнесенных друг от друга примерно на 101,6 мм (четыре дюйма), причем каждая головка дополнительно содержит отдельный приводимый в движение зубчатым приводом блок подачи присадочной поволоки, который охлаждается жидкостью или газом и подает электрический ток на силовую головку, которая подает напряжение и ток через изолирующий элемент (элементы), проходящий через металлический порошок, чтобы контактировать с металлическим основным листом, и тем самым образует соединение металлургическим сплавлением. Каждая силовая головка отдельно управляется посредством поперечного горизонтального движения «ножничного» типа с колеблющимся назад/вперед движением периодической подачи вперед основного металлического листа по схеме многоосевого движения, предназначенной для образования различных рисунков швов, полученных сваркой плавлением, по мере необходимости.

Еще одна цель настоящего изобретения состоит в обеспечении металлического наплавленного листа и способа изготовления, включающего в себя один или более установленных внутри, перфорированных распылителей после процесса термического соединения для охлаждения нижней стороны плакированного листа.

Еще одна цель настоящего изобретения состоит в обеспечении металлического наплавленного листай способа изготовления, выполненного с охлаждаемой жидкостью или газом термической опорой и очистительными валками для разрушения теплоизоляционного элемента (элементов) для очистки разрядом и ориентирования плакированного листа с направлением его в охладительные и смещаемые правильные валки для дальнейшего обеспечения плоской конфигурации отделанного листа.

Еще одна цель настоящего изобретения состоит в обеспечении металлического наплавленного листа и способа изготовления, полученного с помощью метода дуговой сварки под слоем флюса.

Еще одна цель настоящего изобретения состоит в обеспечении металлического наплавленного листа и способа изготовления с пониженным коэффициентом трения, повышенным показателем твердости и увеличенным сроком службы, в частности с точки зрения ударной нагрузки, при производстве листов в режиме последовательных партий лист за листом.

Различные другие цели и преимущества настоящего изобретения станут очевидными для специалистов в данной области техники при ознакомлении с нижеизложенным более подробным описанием.

РАСКРЫТИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Вышеупомянутые и другие цели достигаются путем обеспечения устройства, выполненного с возможностью изготовления листов с направленным слоем, и способа их изготовления. Устройство содержит электронную логическую схему управления, и датчики, связанные с регулируемым по вертикали элементом конвейера, выполненным с возможностью приспособления к выпуклым профилированным подающим валкам и различным толщинам листа по мере необходимости, причем конвейер отвечает за поддержание металлического листа в плоской ориентации благодаря приводному валку с прогибом для сопряжения с отверстиями, образованными на сторонах основного металлического листа, для продвижения листа в процессе плакирования. Регулируемый подпружиненный узел заземления (земля) с натянутыми опорными стойками выполнен с возможностью контакта с металлическим листом для обеспечения прямого заземления. Устройство содержит два бункера или контейнера: первый бункер, соединенный с устройством сгребания, при этом узел регулируется по вертикали для приспособления к толщине листа, подлежащего плакированию, по мере необходимости, и при этом устройство поддерживает равномерную толщину первого материала, такого как металлический порошок, при подготовке к сплавлению с основным металлическим листом; и второй бункер, соединенный с устройством сгребания, при этом узел регулируется по вертикали для приспособления к толщине листа, подлежащего плакированию, по мере необходимости, и при этом устройство поддерживает равномерную толщину второго материала, такого как изолирующий порошок, при подготовке к сплавлению с основным металлическим листом. Устройство дополнительно содержит 24 (двадцать четыре) узла механизма подачи проволоки для термического сплавления металла с силовыми головками, разнесенными друг от друга примерно на 101,6 мм (четыре дюйма), причем каждая силовая головка дополнительно содержит отдельный приводимый в движение зубчатым приводом блок подачи присадочной проволоки, который охлаждается жидкостью или газом и подает электрический ток на силовую головку, которая подает напряжение и ток через изолирующий элемент (элементы), проходящий через металлический порошок, чтобы контактировать с металлическим основным листом, и тем самым образует соединение металлургическим сплавлением. Каждая силовая головка управляется отдельно, и каждая другая силовая головка выполнена с возможностью разрешения поперечного горизонтального движения «ножничного» типа с колеблющимся назад/вперед движением периодической подачи вперед основного металлического листа по схеме многоосевого движения, предназначенной для образования различных рисунков сварных швов, по мере необходимости. Металлический лист проходит по конвейеру над, между группой датчиков, и/или среди группы датчиков, которые мгновенно передают данные в электронную логическую схему управления, которая, в свою очередь, может вносить мгновенные изменения в производственный процесс, чтобы уменьшить варьирование между листами. Во время или после соединения один или более установленных внутри, перфорированных распылителей используются для поддержания оптимальной температуры наплавленного листа, что увеличивает вероятность получения наплавленного листа, который является плоским и планарным по своей природе, с незагнутыми в процессе затвердевания краями, который имеет пониженный коэффициент трения по сравнению с исходным металлическим листом, повышенные показатели твердости и срок службы и выполнен с возможностью воспроизведения лист за листом.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

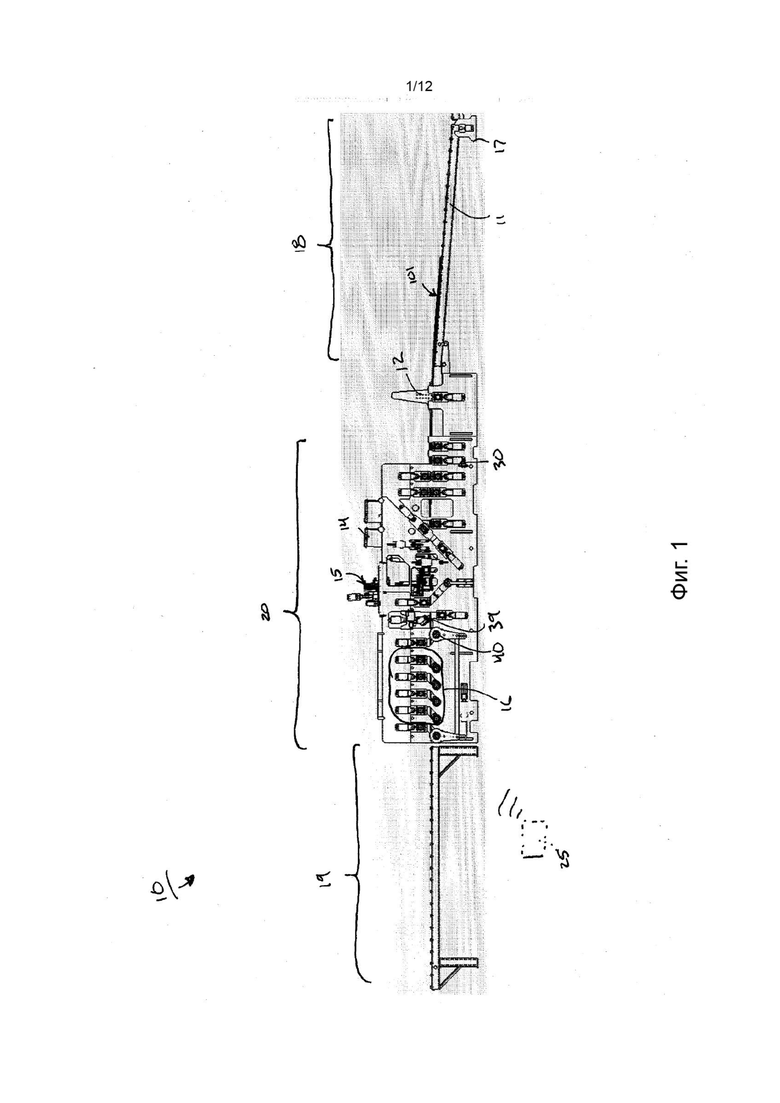

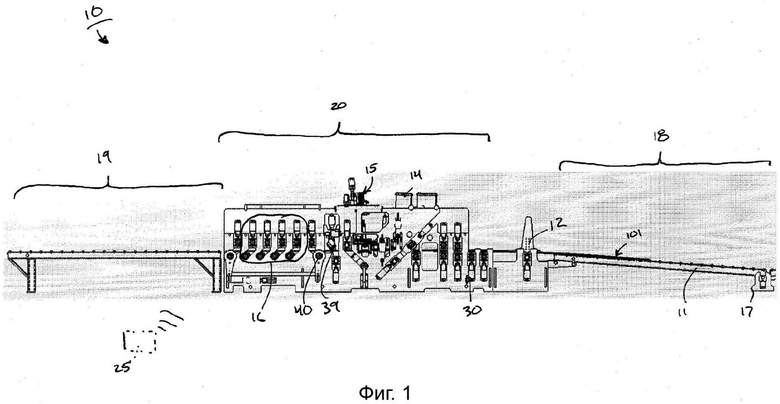

На фиг. 1 показан вертикальный вид сбоку усовершенствованного устройства для изготовления листа с наплавленным слоем;

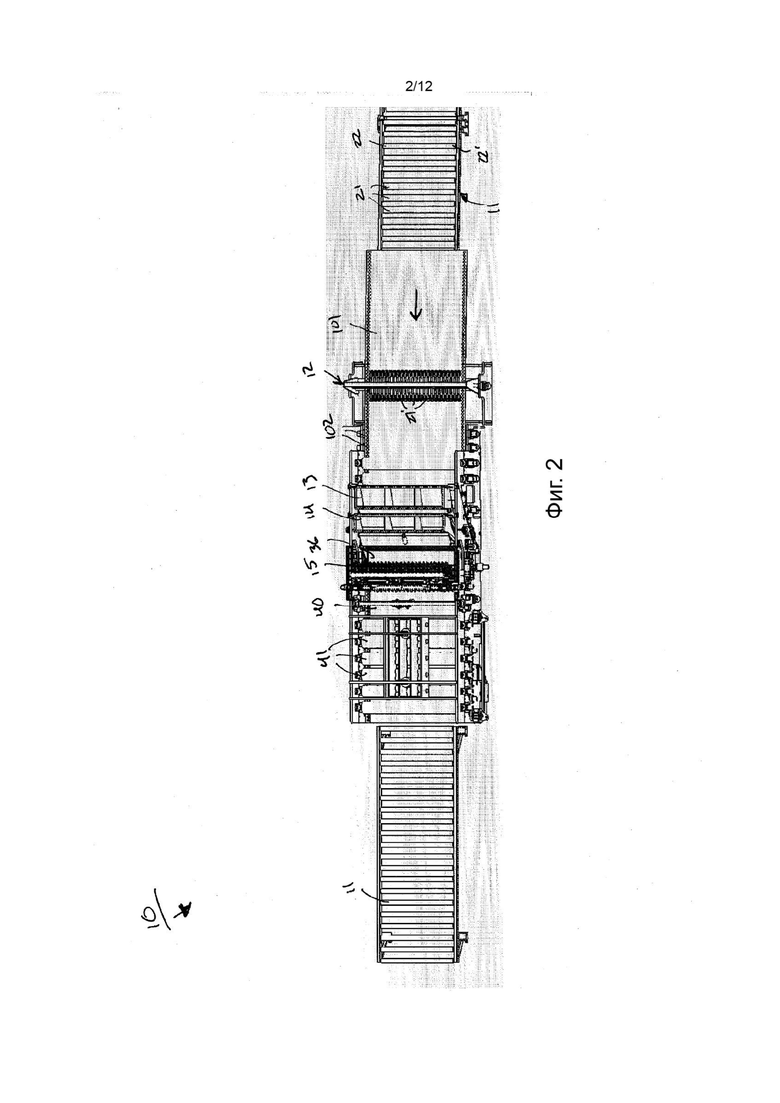

на фиг. 2 изображен вид сверху устройства, показанного на фиг. 1;

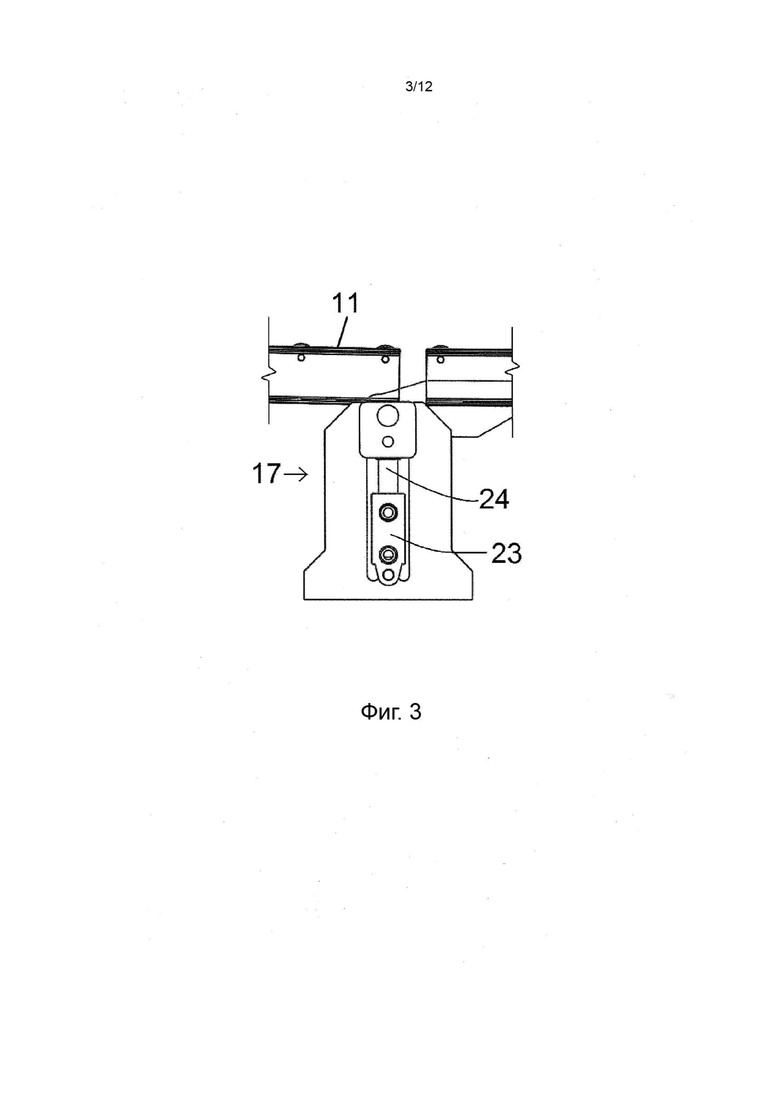

на фиг. 3 показан вертикальный вид сбоку регулируемого компонента конвейера устройства, показанного на фиг. 1;

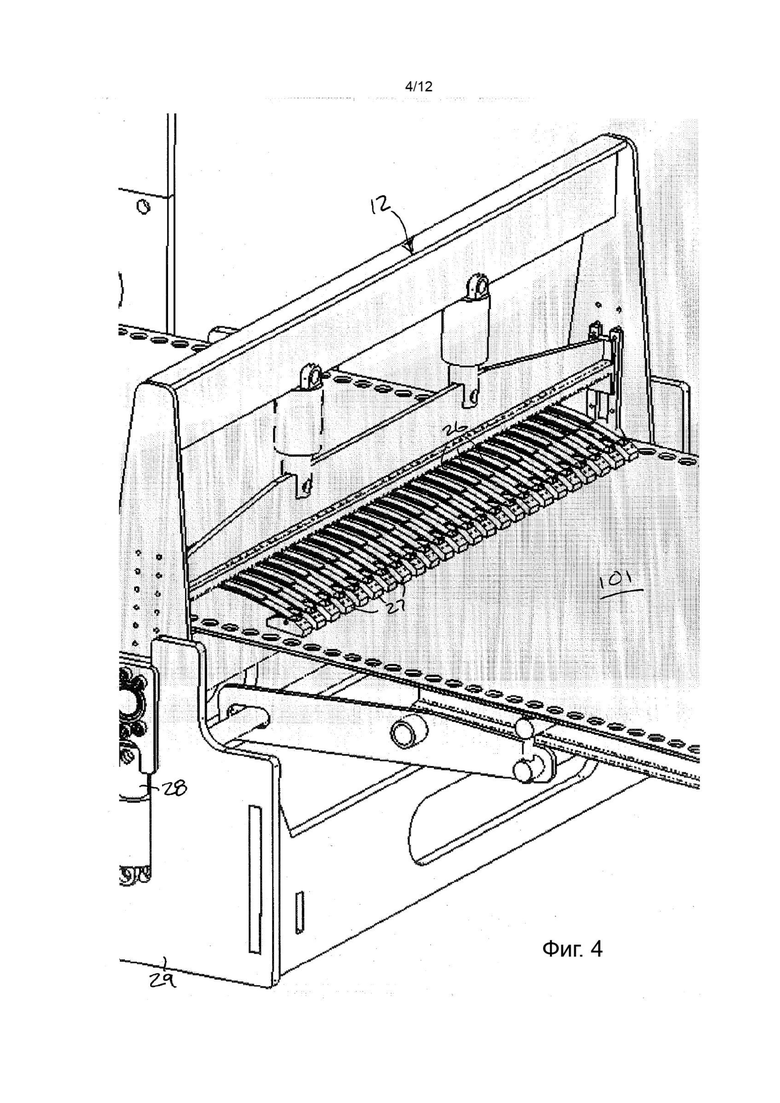

на фиг. 4 показан вертикальный вид в перспективе заземленного компонента устройства, показанного на фиг. 1;

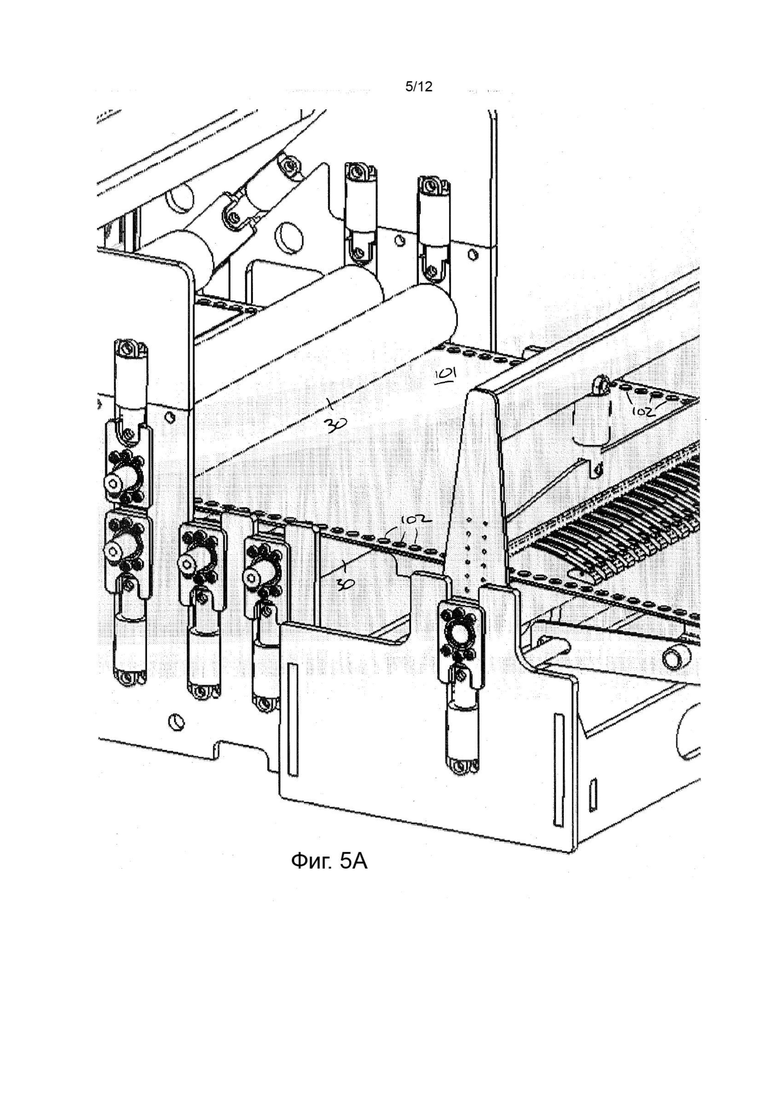

на фиг. 5А проиллюстрирован вертикальный вид в перспективе приводного компонента устройства, показанного на фиг. 1;

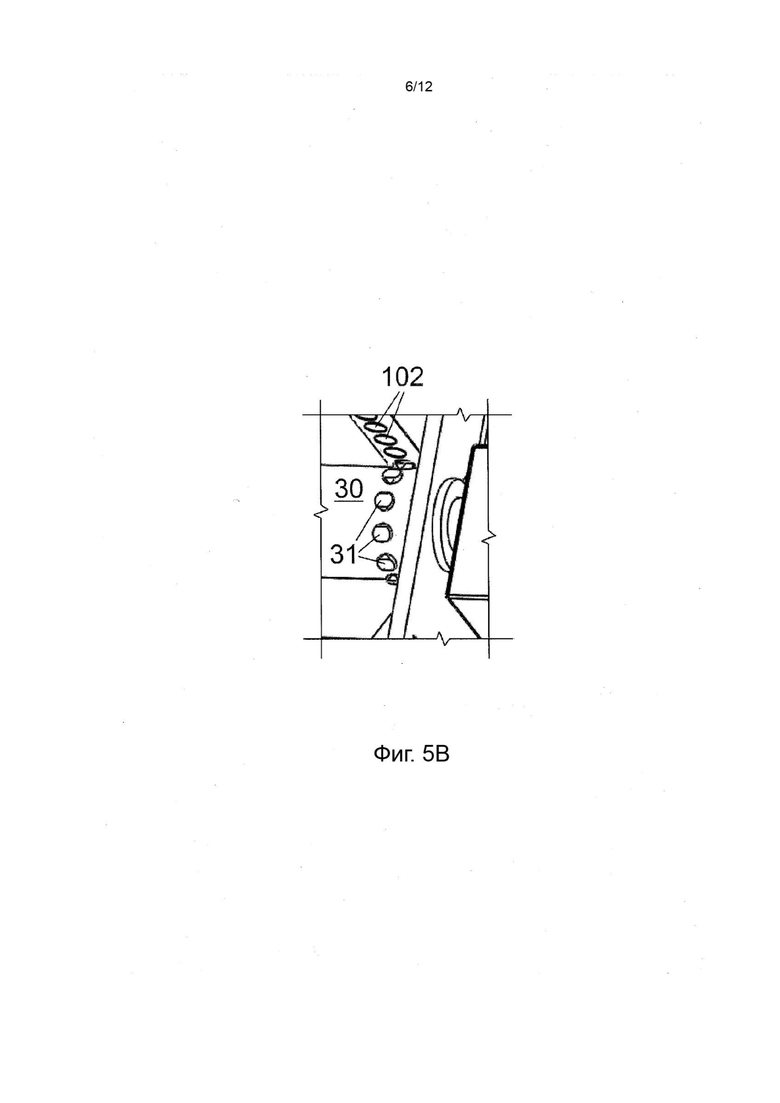

на фиг. 5В показано увеличенное изображение части приводного компонента, показанного на фиг. 5А;

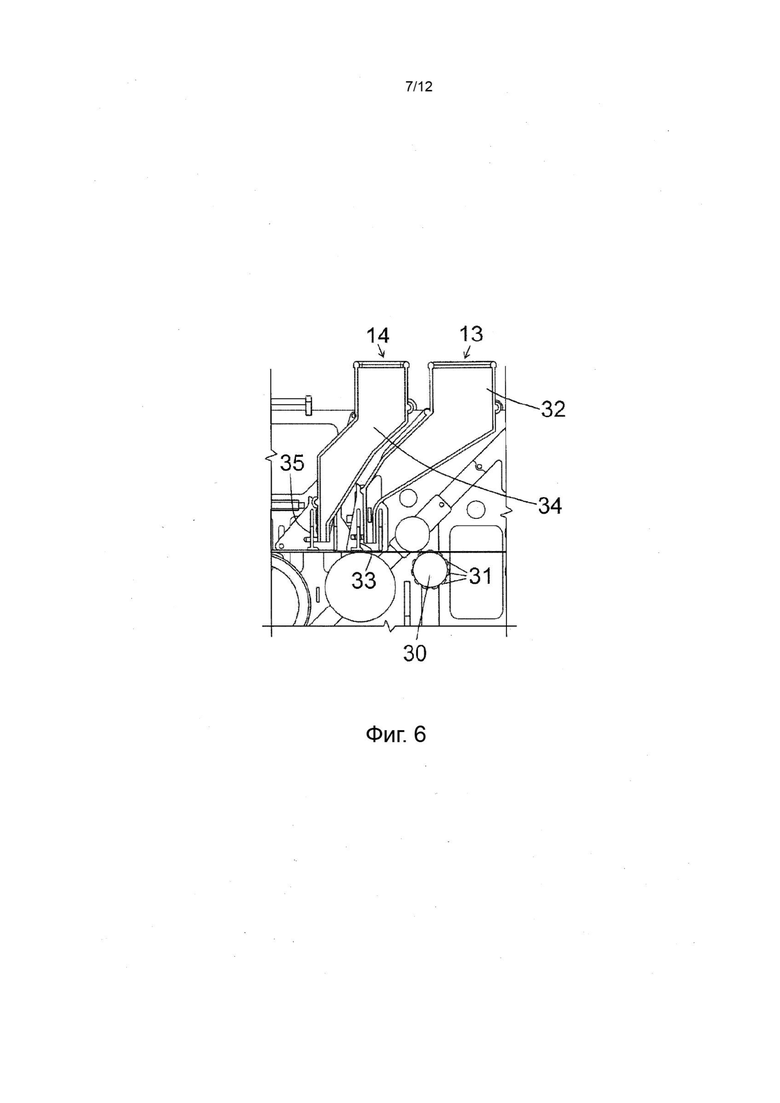

на фиг. 6 показан вертикальный вид сбоку первого и второго компонентов бункера устройства, показанного на фиг. 1;

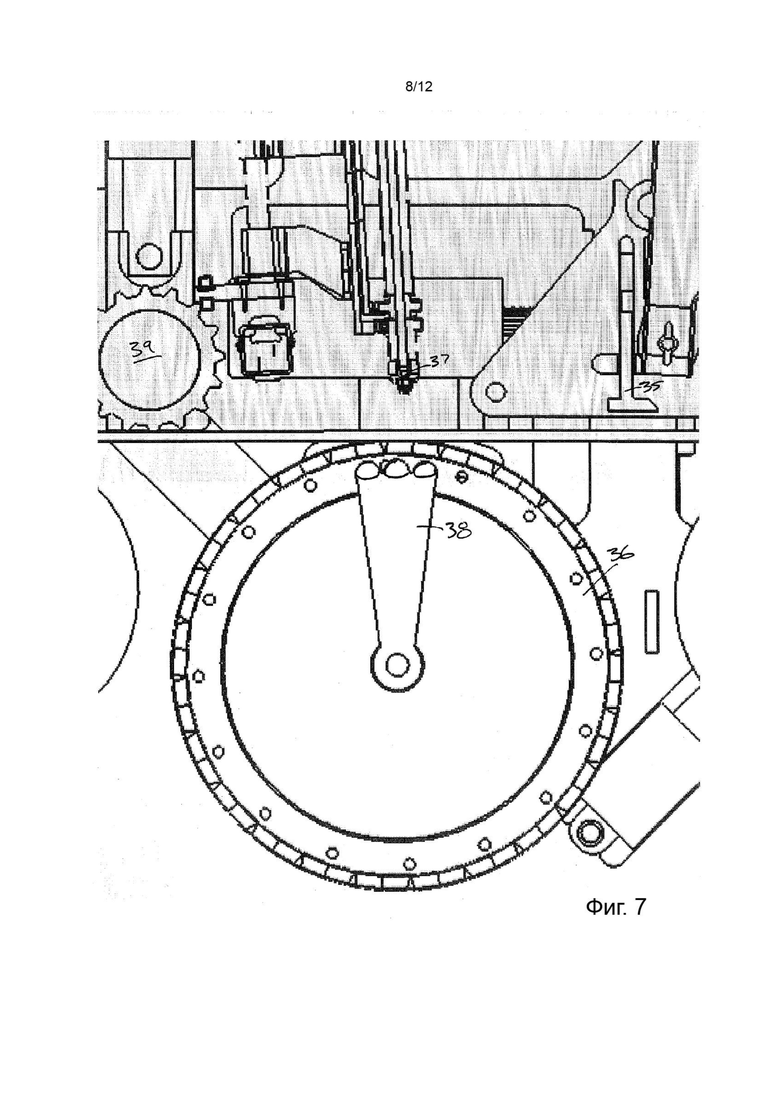

на фиг. 7 показан увеличенный вид сбоку компонента охлаждающего барабана устройства, показанного на фиг. 1;

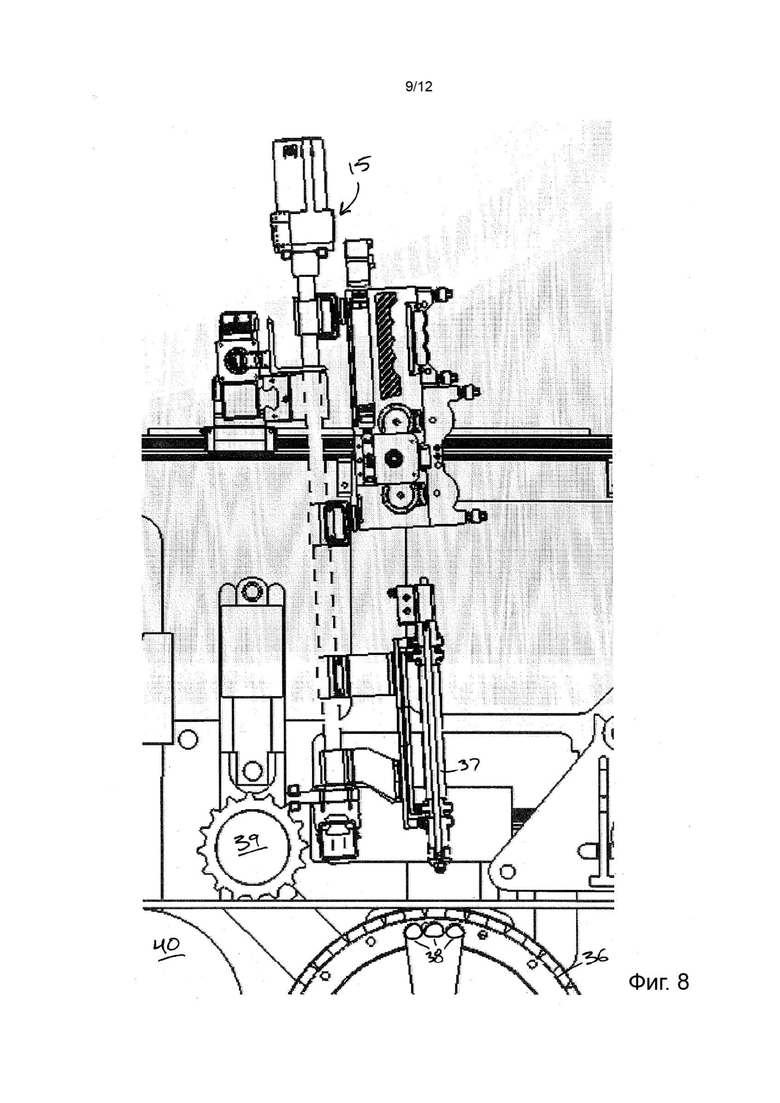

на фиг. 8 показан вертикальный вид сбоку компонента термической силовой головки устройства, показанного на фиг. 1;

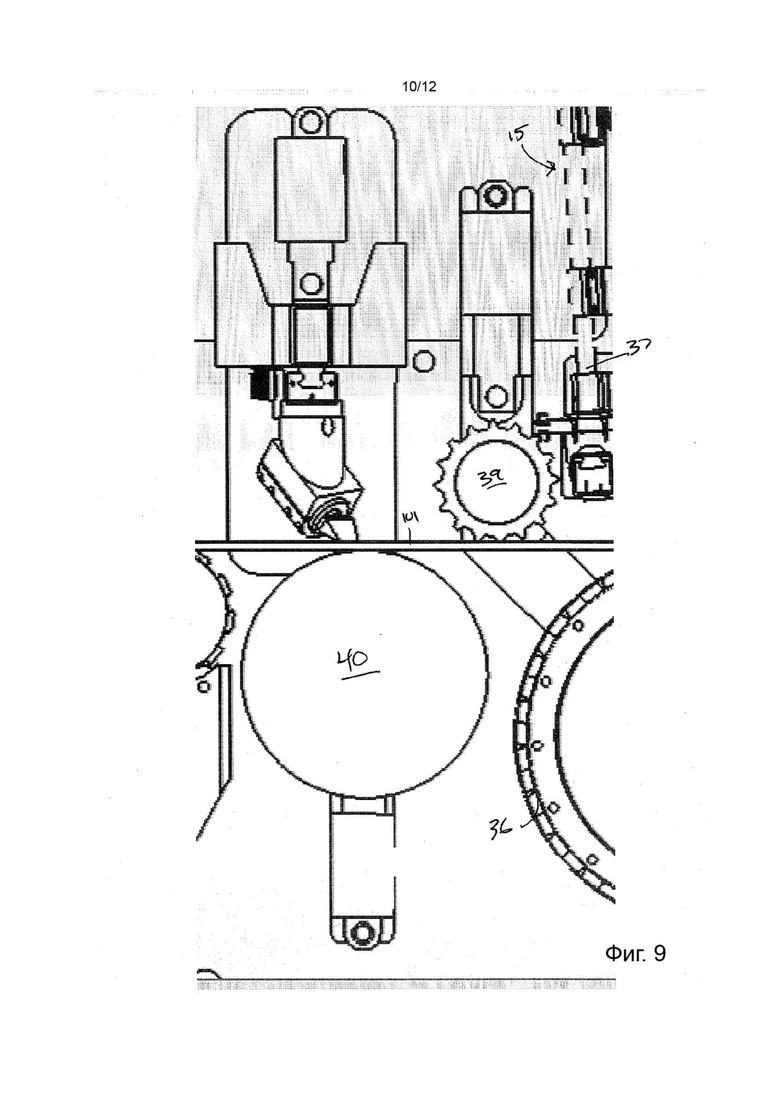

на фиг. 9 изображен вертикальный вид сбоку компонента (компонентов) опоры и очистительного валка устройства, показанного на фиг. 1;

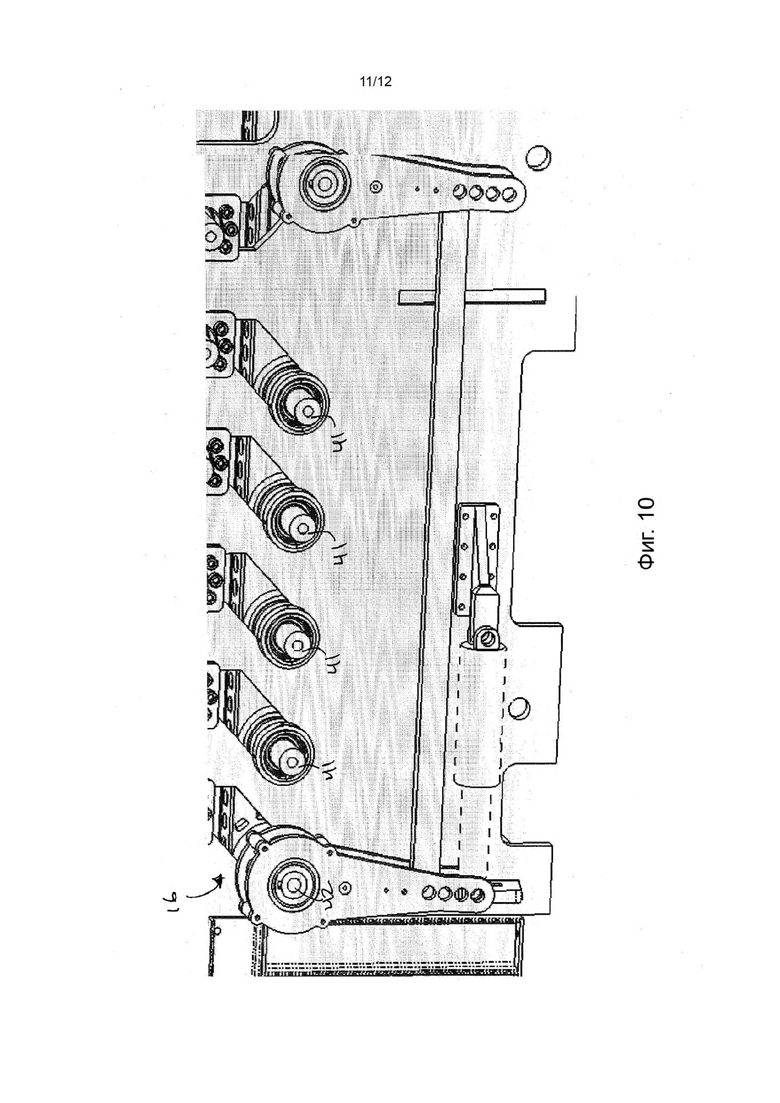

на фиг. 10 показан вертикальный вид сбоку компонента (компонентов) правильного валка устройства, показанного на фиг. 1; и

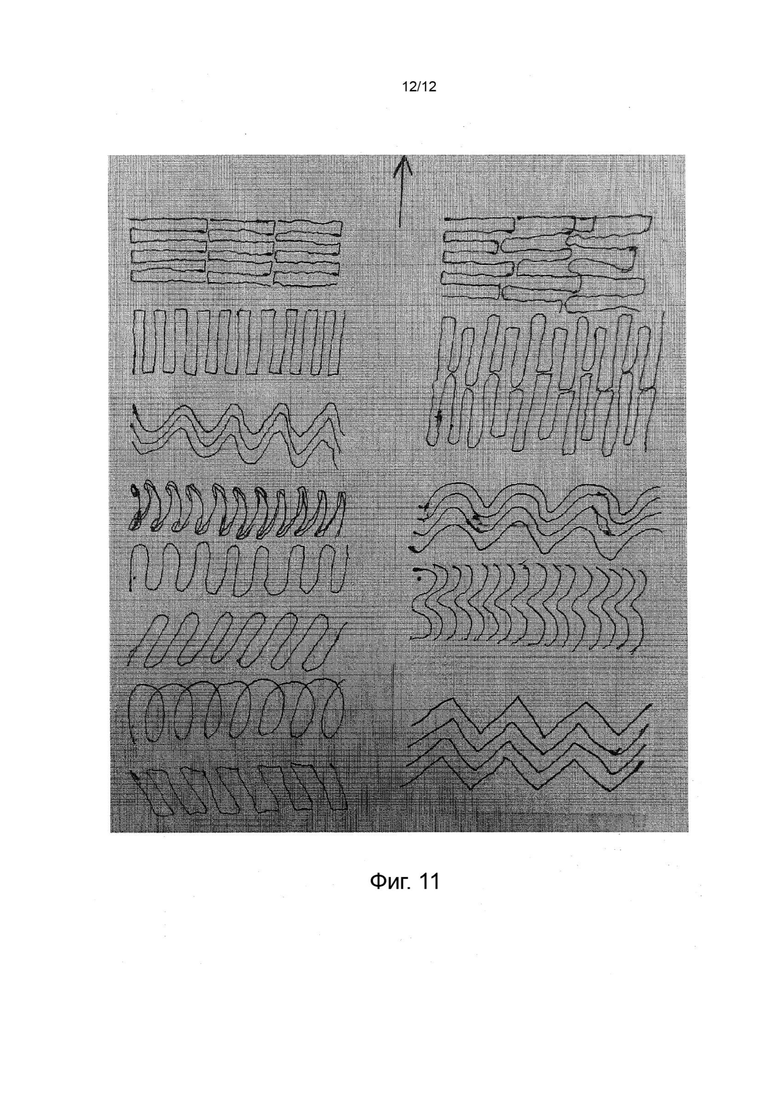

на фиг. 11 показан схематический вид рисунков сварных швов, которые могут быть изготовлены устройством, показанным на фиг. 1.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНОГО ВАРИАНТА РЕАЛИЗАЦИИ И ФУНКЦИОНИРОВАНИЯ ИЗОБРЕТЕНИЯ

Для лучшего понимания данного изобретения и его действия далее приведены графические материалы, причем на фиг. 1-10 проиллюстрировано предпочтительное устройство 10 для производства листов, содержащее конвейерный узел 11, поддерживающий элементы 12 заземления, узлы 13 и 14 бункера, узел 15 механизма подачи проволоки и узел 16 устройства для правки, которые полностью или частично объединяются для наплавления сварочного металла на металлический лист 101 с образованием разнообразных рисунков, как проиллюстрировано на фиг. 11.

Как показано на фиг. 1-3, конвейерный узел 11 предпочтительно определяет множество опорных стоек 17, каждая из которых может вертикально смещаться вверх или вниз по мере необходимости для конкретной операции. Согласно одному варианту реализации конвейер 11 дополнительно разделен на первую или переднюю часть 18 и вторую или заднюю часть 19 конвейера, при этом третья или центральная часть 20 рамы расположена соответственно между первой и второй частями конвейера. Один или более цилиндрических валков 21 предпочтительно закреплены с возможностью вращения между противоположно ориентированными элементами 22, 22' рамы и выполнены с возможностью поддержки вариантов реализации основного металлического листа 101, входящего в предпочтительное устройство 10 или выходящего из него, как показано стрелками направления на фиг. 2. В одном варианте реализации элементы 22, 22' рамы разнесены друг от друга для приспособления к листу размером вплоть до 2,4384 м на 6,096 м (8 (восемь) футов на 20 (двадцать) футов) из стали А-36. Как указывалось ранее, опорные стойки 17 могут перемещаться по вертикали для приспособления предпочтительной скорости подачи, угла и толщины основного металлического листа 101 к центральной части 20 конвейерного узла 11. Хотя это и не подразумевается как ограничение настоящего изобретения, один вариант реализации опорной стойки 17 содержит монтажный кронштейн 23, прикрепленный к силовому цилиндру 24, который имеет соответствующий размер, форму и иным образом выполнен с возможностью регулирования по вертикали высоты конвейерного узла, с которым он соединен, например с помощью пневматики, гидравлики или иным образом, как известно в данной области техники, для надлежащей ориентации прогиба листа во время плакирования. Хотя и не проиллюстрировано, один или более датчиков, связанных с логической схемой 25 управления, могут определять требуемую ориентацию и конфигурацию одной или более частей конвейера 11 и соответственно выполнять электронные регулировки.

Как показано на фиг. 1-2 и 4, узел 12 заземления в предпочтительном варианте реализации расположен в непосредственной близости от первой части 18 конвейерного узла на том месте, которое можно считать передней частью устройства 10 для производства листов. В одном варианте реализации узел 12 заземления определен множеством смещаемых рычажков 26 в виде пластинчатой пружины с башмаками 27, 27' заземления, прикрепленными к противоположным продольным концам соответствующих рычажков 26. В предпочтительном варианте реализации узел 12 заземления регулируется по вертикали с помощью одного или более цилиндров 28, установленных внутри рамы 29 заземления, для приспособления к различным толщинам листа. Материал листа и его толщина представляют собой две важные переменные в процессе плакирования, как более подробно описано ниже. Когда определена толщина основного листа 101, цилиндры 28 сжимают или высвобождают рычажки 26 с целью обеспечения того, чтобы башмаки 27, 27' заземления, предпочтительно образованные из материала электрического заземления, такого как медь, сохраняли фрикционный контакт с поверхностью основного листа 101 во время его прохождения через центральную часть 20 рамы устройства 10.

На фиг. 1-2, 5А и 5В проиллюстрирована часть центральной части 20 рамы конвейера между узлом 12 заземления и первым узлом 13 бункера. Помимо конвейерных валков 21 в данном устройстве расположены один или более приводных валков 30. Приводные валки 30 предпочтительно имеют больший диаметр, чем конвейерные валки 21 (30,48 см (12 (двенадцать) дюймов) по сравнению с 7,62 см (3 (тремя) дюймами)), и регулируются по вертикали для приспособления и смещения диапазона толщин, определенных основным листом 101. В предпочтительном варианте реализации приводные валки 30 определяют прогиб таким образом, что средняя часть валка имеет больший диаметр, чем любой из концов валка, в результате чего получается лист, который поддерживает постоянный требуемый угол прогиба на протяжении всего процесса плакирования. На увеличенном изображении на фиг. 5В по меньшей мере один приводной валок 30 содержит множество расположенных по кругу зубцов 31, либо прикрепленных к отдельной шестерне, либо образованных как одно целое в непосредственной близости от концевых частей одного (или более) из приводных валков 30. Зубцы 31 имеют идеальные размер и форму для вхождения в зацепление с отверстиями 102, определенными на боковых краях основного листа 101, в одном варианте реализации имеющие диаметр, составляющий 5,08 см (два дюйма). В одном варианте реализации один или более датчиков (не показаны) контролируют продвижение основного листа 101, взаимодействуя с приводными валками 30 для продвижения основного листа 101 с заданной скоростью, например, 2,54 см (один дюйм) или меньше в секунду, и более предпочтительно 0,508 см (0,2 дюйма) на событие периодической подачи, причем такое значение измерения частично определяется толщиной плакируемого листа. Следует понимать, что событие периодической подачи измеряется как время, которое требуется узлам 15 механизма подачи проволоки для выполнения одного прохода (как более подробно описано ниже), например горизонтального прохода, вертикального прохода, кругового прохода или даже взаимно блокирующего прохода. Путем электронного управления скоростью продвижения и вхождения основного листа 101 в надежное зацепление через зубцы 31 и отверстия 102 можно поддерживать более плоскую конфигурацию основного листа 101 по сравнению с известными конфигурациями предшествующего уровня техники, в результате чего получают превосходный плакированный лист 101, как описано более подробно ниже. Этот описанный механизм продвижения является предпочтительным всему, что известно в предшествующем уровне техники, поскольку он снижает сжатие, которое в противном случае необходимо для продвижения плакированного листа через валки, и частично уменьшает или устраняет проскальзывание, возникающее в результате термического расширения и/или сжатия листа во время осуществления процесса плакирования.

На фиг. 1-2 и 6 более детально показаны первый и второй бункеры 13 и 14. При продвижении основного листа 101, как описано выше, верхняя поверхность проходит под первым узлом 13 бункера, предпочтительно в виде контейнера 32 с открытым концом, расположенного между одним или более гребками 33. В одном варианте реализации гребки 33 представляют собой элементы сита, которые являются регулируемыми по вертикали для приспособления к широкому диапазону толщин, определенных основным листом 101. Гребки 33 горизонтально пропускают через сито верхнюю поверхность основного листа 101, когда она принимает первый слой материала (не показан), хранящийся в первом бункере 13, причем в предпочтительном варианте реализации это порошкообразная металлическая композиция, такая как хром, железо, ниобий, титан, никель, марганец, вольфрам, бор, сера, углерод, фосфор, медь и их комбинации. За счет горизонтального сгребания поверхности материала при продвижении листа 101 в горизонтальном направлении сохраняется постоянная толщина материала и плоская форма для достижения номинальной произведенной общей толщины окончательного плакированного листа. Аналогично, второй узел 14 бункера предпочтительно представляет собой контейнер 34 с открытым концом, расположенный между гребками 35. Подобно гребкам 33, гребки 35 представляют собой элементы сита, которые регулируются по вертикали для приспособления к широкому диапазону толщин, определенных основным листом 101, и горизонтально пропускать через сито верхнюю поверхность основного листа 101, когда он принимает второй слой материала (не показан), сохраняющегося во втором бункере 14, в предпочтительном варианте реализации порошкообразной изоляционной композиции, такой как диоксид кремния (т.е. песок) (но может также содержать другие материалы, такие как известь, фторид кальция, оксид марганца и другие соединения) для уменьшения или устранения количества присутствующего кислорода во время последующего процесса дуговой сварки под слоем флюса. В варианте реализации первый и второй узлы 13 и 14 бункера подвижно установлены на внешней стенке устройства 10 для производства листов, облегчая продольное и/или поперечное смещение по отношению к основному листу 101 при его горизонтальном перемещении через устройство 10. В предпочтительном варианте реализации это смещение принимает форму скольжения назад и вперед, а также перемещения вверх или вниз с учетом толщины листа и материала, поддерживая постоянную толщину материала, как описано выше. Предпочтительно поворотный клапан проходит по всей вертикальной длине одного или обоих узлов 13, 14 бункера и может регулировать скорость разгрузки связанного материала. Поддерживающий основной лист 101, при его движении под узлами 13 и 14 бункера, представляет собой предпочтительно приводной опорный валок с прогибом, который регулируется по вертикали либо механически, либо с помощью логической схемы 25 управления. Этот опорный валок определяет прогиб, чтобы способствовать поддержанию равномерности толщины материала, в частности первой толщины материала. В предпочтительном варианте реализации этот опорный валок выравнивает прогнутую загрузку перед процессом термического сплавления металла и любым одновременным и/или последующим охлаждением, как описано более подробно ниже.

На фиг. 1-2 и 7-8 проиллюстрированы различные аспекты узла 15 механизма подачи проволоки и охлаждающего барабана 36, предпочтительно расположенных на одной линии вертикально друг с другом внутри устройства 10 для производства листов. В одном варианте реализации над охлаждающим барабаном 36 расположено множество механизмов подачи проволоки, а в предпочтительном варианте реализации количество узлов 15 механизма подачи проволоки составляет 24 (двадцать четыре). В отличие от предшествующего уровня техники, который полагается на один ведущий вал для управления всеми механизмами подачи проволоки, предпочтительные узлы 15 механизма подачи проволоки имеют индивидуальные зазоры двигателя и ориентированы в вертикальном направлении с поперечным расстоянием между соответствующими узлами 15 механизма подачи проволоки, составляющими 101,6 мм (четыре дюйма) или меньше. В одном варианте реализации каждый узел 15 механизма подачи проволоки определяет силовую головку 37, выполненную с возможностью приема и использования потока постоянного тока (DC), достаточного для расплава металлизированного материала, переносимого основным листом 101, а в предпочтительном варианте реализации каждая силовая головка 37 выполнена с возможностью работы при по меньшей мере 1000 ампер (1 кА) на одну силовую головку 37. Варианты реализации устройства 10 для производства листов и, в частности, логической схемы 25 управления, могут управлять всеми узлами 15 механизма подачи проволоки одновременно, или заданные группы могут работать последовательно, например, группа из 4 (четырех) узлов 15 механизма подачи проволоки запускается перед второй, третьей, четвертой, пятой и шестой группами, содержащими по 4 (четыре) узла 15 механизма подачи проволоки каждая. Каждый узел 15 предпочтительно независимо приводится в действие специальным двигателем с датчиком скорости подачи проволоки для поддержания скорости, соответствующей используемому значению ампер, и подачи сигнала двигателям привода барабана с проволокой при постоянном потреблении проволоки. В предпочтительном варианте реализации каждый из узлов 15 механизма подачи проволоки дополнительно содержит отдельный приводимый в движение зубчатым приводом блок подачи присадочной проволоки, который охлаждается жидкостью или газом и выполнен с возможностью подачи напряжения и тока через изолирующую среду и через металлический порошок для образования соединения металлургическим сплавлением с основным металлическим листом 101, в результате чего в одном варианте реализации образуется карбид хрома, который в конечном итоге выходит из сплавленной и охлажденной порошкообразной смеси. В одном предпочтительном варианте реализации каждым узлом 15 механизма подачи проволоки отдельно управляет логическая схема 25 управления, а каждый другой узел 15 механизма подачи проволоки в группе из 24 (двадцати четырех) выполнен с возможностью (т.е. имеет соответствующие размер, форму и ориентацию) поперечного движения «ножничного» типа, когда основной лист 101 продвигается под ним. В сочетании с горизонтальным движением основного листа 101, это колебательное движение (движения) назад, вперед и в стороны во многоосевом вращении образует требуемые рисунки сварки на поверхности основного листа 101, которые в предыдущие периоды были недостижимы в предшествующем уровне техники (см. фиг. 11 в отношении некоторых неограничивающих примеров рисунков, образуемых с помощью настоящего устройства). Как отмечалось ранее, измерение периодической подачи отвечает за продольное продвижение листа 101, определяемое в значительной степени по боковому, поперечному или другому движению узлов механизма подачи проволоки, как описано выше. В одном варианте реализации каждому узлу 15 механизма подачи проволоки требуется приблизительно десять секунд, чтобы нанести заданный рисунок сварного шва на основании переменных, включающих (без ограничения) толщину листа, тип проволоки и/или глубину матричного материала. Варианты реализации устройства 10 могут даже создавать перекрывающиеся или взаимосвязанные рисунки сварных швов, сплавленные с основным листом 101 и охлажденные для производства плоского, с незагнутыми краями, упрочненного металлического листа 110.

Для производства требуемых упрочненных листов, описанных выше, реакция должна включать в себя сварку при чрезвычайно высоких температурах, но температуру необходимо контролировать, иначе материал станет слишком расплавленным и не сможет соединиться с основным листом 101 или может стать слишком хрупким и растрескаться. Поэтому сложный контроль и измерение температуры, например, включающий использование одного или более углеродных датчиков (не показаны), является предпочтительным, чтобы обеспечить осуществление существенного события соединения сплавлением. В одном варианте реализации температура основного листа 101 во время процесса сплавления регулируется с нижней стороны основного листа с помощью охлаждающего барабана 36. В предпочтительном варианте реализации охлаждающий барабан 36 представляет собой перфорированный цилиндрический элемент диаметром 91,44 см (36 дюймов) с одним или более распылителями 38, установленными в нем. Один вариант реализации включает множество ромбовидных отверстий, образованных в поверхности охлаждающего барабана 36, чтобы обеспечить выход воды по существу по всей длине барабана, и один или более распылителей 38 могут быть расположены под углом или смещены для распределения воды в барабане с учетом указанного устройства. Один или более вариантов реализации могут удерживать охлаждающий барабан 36 в водяной бане, когда он не используется, что способствует водяному охлаждению поверхности при осуществлении процесса плакирования. По мере осуществления процесса сплавления один или более датчиков температуры (не показаны) контролируют переменные, включая, без ограничений, температуру основного листа и температуру материала сплавления. В том случае, если температура становится слишком высокой, логическая схема 25 управления взаимодействует с одним или более распылителями 38 для распыления воздуха или воды в перфорированный цилиндр с перенесением к нижней поверхности основного листа 101, охлаждая его по всей площади и способствуя прочному соединению металлургическим сплавлением, вместо того, чтобы пытаться направить воду к нижней поверхности листа через ребра, диски или т.п., как указано в предшествующем уровне техники (см., например, приведенный выше патент Костецки). Это предотвращает коробление и изгибание листа при высоких температурах, что решается с помощью устройства 10 для производства листов. В некоторых вариантах реализации один или более распылителей 38 находятся в фиксированном положении относительно охлаждающего барабана 36; в других вариантах реализации один или более распылителей 38 вращаются или колеблются вместе с вращающимся барабаном 36. Также в области действия логической схемы 25 управления находится скорость вращения барабана 36 и давление вытесняемой жидкости, и в одном варианте реализации один или более распылителей 38 выполнены с выпускными отверстиями для переменного давления. Множество датчиков и средства (средств) инфракрасного излучения (не показаны) контролирует скорость продвижения листа 101, а также глубину и однородность материала, нанесенного на поверхность листа 101, передавая эти данные обратно в логическую схему 25 управления.

Варианты реализации очистительного валка (валков) 39, термического валка (валков) 40, правильного валка (валков) 41 и выходного валка (валков) 42, которые составляют третью часть 20 конвейера, показаны на фиг. 8, 9, 10. В одном варианте реализации некоторые или все из валков 40, 41 и 42 имеют диаметр 30, 48 см (двенадцать дюймов). Когда лист 101, недавно созданный с использованием упрочняющей обработки, например, карбидом хрома, выходит за пределы силовых головок 37, на листе может накапливаться избыток материала, который является нежелательным или иным образом может повредить либо лист, либо устройству 10 для производства листов. В одном варианте реализации один или более очистительных валков 39 представляют собой барабан для раскалывания шлака, который содержит множество кольцевых дисков, установленных на центральную ступицу и движущихся по поверхности сварного шва металлической дуги сварки, что приводит к раскалыванию любого шлака на поверхности. Расколотый шлак всасывается с помощью вакуумного всасывающего устройства перед барабаном для раскалывания шлака, за барабаном для раскалывания шлака или обоими способами. Варианты реализации термического валка (валков) 40 могут чередоваться с очистительным валком (валками) 39 или могут быть расположены за ним (ними). Термические валки 40 предпочтительно содержат компоненты, изменяющие температуру, например, для регулирования перепада температур между сварочными головками 37 и окружающим воздухом для предотвращения растрескивания или для медленного охлаждения только что сваренных листов. В одной итерации термические валки 40 состоят из охлаждаемых жидкостью или газом валков, размер, форма и другие конфигурации которых позволяют пропускать между ними упрочненный лист. Правильный валок (валки) 41 может принимать различные формы, но один предпочтительный вариант реализации включает множество цилиндров валка, расположенных над и под конвейером 11, причем по меньшей мере варианты реализации верхнего валка смещены в направлении вниз (например, натяжными элементами, гидравлическим давлением или т.п.), оказывая давление на лист для обеспечения поддержания его максимально прямолинейной конфигурации. Один или более датчиков (не показаны), например для обнаружения инфракрасного луча, можно использовать для подтверждения плоского вида листа, и если обнаруживается незначительная нежелательная кривизна, эти датчики могут передавать данные обратно в логическую схему 25 управления, и можно изменять давление, оказываемое валками 41. Например, положительная/отрицательная калибровка давления или давлений, оказываемых правильными валками 41, может быть изменена логической схемой 25 управления, в результате чего упрочненный отделанный лист 110 остается в предпочтительной ориентации во время охлаждения, что дополнительно приводит к получения более последовательного производства листов, чем известно в предшествующем уровне техники. Когда отделанный лист 110 выходит из очистительного валка (валков) 39, термического валка (валков) 40 и правильного валка (валков) 41, может быть желательно отделить, разделить или иным образом разрезать упрочненные листы на листы меньших размеров. Следовательно, варианты реализации устройства 10 для производства листов могут содержать режущий элемент, в предпочтительном варианте реализации плазменный резак (не показан), способный разрезать упрочненный лист на листы любого размера, формы или повторяющейся ширины и/или длины, как определено логической схемой 25 управления. Дополнительные функции могут включать в себя вытравливание на листе идентифицирующей информации, такой как время, дата, местоположение, производитель, номера партии/серии и т.п., что обеспечивает беспрецедентную последовательность в производстве высокопрочных упрочненных металлических элементов.

Также раскрыт способ изготовления упрочненного металлического листа, включающий в себя этап обеспечения предпочтительного устройства 10 для производства листов, как описано выше. Один или более цилиндрических валков 21 предпочтительно закреплены с возможностью вращения между противоположно ориентированными элементами 22, 22' рамы и выполнены с возможностью поддержки вариантов реализации основного металлического листа 101, входящего в предпочтительное устройство 10 или выходящего из него, в предпочтительном варианте реализации листа размером 2,4384×6,096 м (8×20 футов) из стали А36. Один вариант реализации опорных стоек 17 содержит монтажный кронштейн 23, прикрепленный к силовому цилиндру 24, который имеет соответствующий размер, форму и иным образом выполнен с возможностью регулирования по вертикали высоты конвейерного узла 11, с которым он соединен посредством логической схемы 25 управления. Узел 12 заземления образован множеством смещаемых рычажков 26 в виде пластинчатой пружины с башмаком 27, 27' заземления, прикрепленным к противоположным продольным концам соответствующих рычажков 26 для контакта с основным листом 101 для предотвращения риска поражения электрическим током. Одно или более отверстий 102 образованы внутри листа 101 для приспособления к множеству расположенных по кругу зубцов 31, либо прикрепленных к отдельной шестерне, либо образованных как одно целое в непосредственной близости от концевых частей одного (или более) из приводных валков 30, чтобы продвигать лист 101 без проскальзывания, предпочтительно продвигая лист 101 со скоростью 0,2 дюйма в секунду через центральную часть 20 рамы. Лист 101 продвигается под первым из двух бункеров с горизонтальным ситом через верхнюю поверхность основного листа 101, когда он принимает первый слой материала, хранящегося в первом бункере 13, в предпочтительном варианте реализации порошкообразной металлической композиции, такой как хром или железо. Затем лист 101 продвигается под вторым из двух бункеров, с гребками 35, представляющими собой элементы сита, которые регулируются по вертикали для приспособления к широкому диапазону толщин, определенных основным листом 101, и горизонтально пропускают через сито верхнюю поверхность основного листа 101, когда он принимает второй слой материала, хранящегося во втором бункере 14, в предпочтительном варианте реализации порошкообразной изоляционной композиции, такой как диоксид кремния. Основной лист 101 перемещается вдоль множества предпочтительных узлов 15 механизма подачи проволоки, которые ориентированы в вертикальном направлении с поперечным расстоянием между соответствующими узлами 15 механизма подачи проволоки, составляющим 101,6 мм (четыре дюйма) или меньше. В одном варианте реализации каждый узел 15 механизма подачи проволоки определяет силовую головку 37, выполненную с возможностью приема и использования потока постоянного тока (DC), достаточного для расплава металлизированного материала, переносимого основным листом 101, а в предпочтительном варианте реализации каждая силовая головка 37 выполнена с возможностью работы при по меньшей мере 1000 ампер (1 кА) на одну силовую головку 37. Головки 37 наваривают заданный рисунок на поверхности листа 101, включая, без ограничений, рисунки, показанные на фиг. 11. Температура основного листа 101 в процессе сплавления регулируется с нижней стороны основного листа 101 с помощью охлаждающего барабана 36. В предпочтительном варианте реализации охлаждающий барабан 36 представляет собой перфорированный цилиндрический элемент с одним или более распылителями 38, установленными в нем. По мере осуществления процесса сплавления один или более датчиков температуры (не показаны) контролируют переменные, включая, без ограничений, температуру основного листа и температуру материала сплавления. В случае, если температура становится слишком высокой, логическая схема 25 управления задействует один или более распылителей 38 для распыления воздуха или воды в охлаждающий барабан 36 с перенесением к нижней поверхности основного листа 101, охлаждая его по всей площади и способствуя прочному соединению металлургическим сплавлением. При перемещении листа 101 за пределы силовых головок 37 на листе может накапливаться избыток материала, который является нежелательным или иным образом может повредить либо лист, либо устройство 10 для производства листов и может быть удален с помощью барабана для раскалывания шлака, который содержит множество кольцевых дисков, установленных на центральную ступицу и движущихся по поверхности сварного шва металлической дуги сварки, что приводит к раскалыванию любого шлака на поверхности. Термические валки 40 принимают упрочненный лист и содержат компоненты, изменяющие температуру, например, для регулирования перепада температур между сварочными головками 37 и окружающим воздухом для предотвращения растрескивания или для медленного охлаждения только что наваренных листов, причем весь процесс контролируется дополнительными датчиками, связанными с логической схемой 25 управления. Правильный валок (валки) 41 может принимать различные формы, но один предпочтительный вариант реализации включает множество листов, расположенных над и под конвейером 11, причем по меньшей мере варианты реализации верхнего валка смещены в направлении вниз (например, натяжными элементами, гидравлическим давлением или т.п.), оказывая давление на лист для обеспечения поддержания его максимально прямолинейной конфигурации, опять же под контролем одного или более датчиков, связанных с логической схемой 25 управления. По мере необходимости режущий элемент, в предпочтительном варианте реализации плазменный резак (не показан), может разрезать упрочненный лист на листы любого размера, формы или повторяющейся ширины и/или длины, как определено логической схемой 25 управления. Дополнительные этапы могут включать в себя вытравливание на листе идентифицирующей информации, такой как время, дата, местоположение, производитель, номера партии/серии и т.п., что обеспечивает беспрецедентную последовательность в производстве высокопрочных упрочненных металлических элементов.

Иллюстрации и примеры, приведенные в данном документе, предназначены для пояснительных целей, а не для ограничения объема прилагаемой формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАПЛАВКИ МЕТАЛЛА НА ПОВЕРХНОСТЬ МЕТАЛЛИЧЕСКОЙ ПЛАСТИНЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2094195C1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ ВЕРТИКАЛЬНЫХ ПОВЕРХНОСТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2069129C1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПОРОШКОВОЙ ПРОВОЛОКИ | 2023 |

|

RU2811878C1 |

| ИЗГОТОВЛЕНИЕ ВАЛКОВ И ПЛИТ, ИМЕЮЩИХ ТВЕРДОСПЛАВНОЕ ПОКРЫТИЕ | 2006 |

|

RU2424350C2 |

| ПОДШИПНИК СКОЛЬЖЕНИЯ, СПОСОБ ИЗГОТОВЛЕНИЯ, А ТАКЖЕ ПРИМЕНЕНИЕ ТАКОГО ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2007 |

|

RU2415314C2 |

| СПОСОБ СВАРКИ С ПОМОЩЬЮ КОРОТКОГО ЗАМЫКАНИЯ И АППАРАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2217275C2 |

| СВАРОЧНЫЙ МАТЕРИАЛ ДЛЯ ПЛАКИРОВАНИЯ СВАРКОЙ | 2013 |

|

RU2650367C2 |

| СПОСОБ МНОГОСЛОЙНОГО НАПЛАВЛЕНИЯ МОНОКОКА | 2015 |

|

RU2609571C1 |

| УСТРОЙСТВО ДЛЯ ВОССТАНОВЛЕНИЯ БУРИЛЬНОЙ ТРУБЫ | 2006 |

|

RU2308365C1 |

| СИСТЕМА И СПОСОБ ФОРМИРОВАНИЯ СОЕДИНИТЕЛЬНОГО ЭЛЕМЕНТА, ОБРАЗОВАННОГО СКРЕПЛЕНИЕМ ПОСРЕДСТВОМ НАГНЕТАЕМОГО СВЯЗУЮЩЕГО | 2014 |

|

RU2652554C2 |

Изобретение может быть использовано для изготовления металлического листа с наплавленным слоем с использованием автоматизированной системы управления. Конвейерный узел выполнен с возможностью приема и транспортирования через устройство металлического листа. Узлы бункера выполнены с возможностью распределения слоя наплавляемого материала на поверхность металлического листа. Каждый из узлов механизма подачи проволоки содержит силовую головку, выполненную с возможностью многоосевого движения. Электронная логическая схема выполнена с возможностью управления конвейерным узлом, узлом бункера и индивидуального управления узлами механизма подачи проволоки. По меньшей мере каждый второй узел механизма подачи проволоки выполнен с возможностью поперечного движения при продвижении под ним металлического листа. Группа датчиков при прохождении по конвейеру металлического листа передают данные в электронную логическую схему управления, которая вносит изменения в производственный процесс. Устройство обеспечивает получение металлического листа с наплавленным слоем высокой твердости и ударопрочности, имеющего длительный срок службы. 18 з.п. ф-лы, 11 ил.

1. Устройство для производства листов с наплавленным слоем, содержащее

конвейерный узел, выполненный с возможностью приема и транспортирования через указанное устройство металлического листа,

по меньшей мере один узел бункера, выполненный с возможностью распределения первого слоя материала, хранящегося внутри по меньшей мере одного узла бункера, на поверхность металлического листа,

узлы механизма подачи проволоки, каждый из которых содержит силовую головку, выполненную с возможностью многоосевого движения, и

электронную логическую схему управления, связанную с конвейерным узлом, указанным по меньшей мере одним узлом бункера и указанными узлами механизма подачи проволоки, причем указанные узлы механизма подачи проволоки выполнены с возможностью индивидуального управления ими с помощью указанной электронной логической схемы управления, а по меньшей мере каждый второй узел механизма подачи проволоки выполнен с возможностью поперечного движения при продвижении под ним металлического листа,

при этом указанные узлы механизма подачи проволоки выполнены с возможностью расплава материала, переносимого металлическим листом, с выполнением на нем упрочняющей обработки.

2. Устройство по п. 1, в котором конвейерный узел содержит по меньшей мере один цилиндрический валок, закрепленный с возможностью вращения между противоположно ориентированными элементами рамы и выполненный с возможностью размещения на нем металлического листа размером 2,4384 м на 6,096 м.

3. Устройство по п. 1, в котором конвейерный узел дополнительно содержит опорные стойки, каждая из которых содержит монтажный кронштейн, прикрепленный к силовому цилиндру, и выполнена с возможностью регулирования по вертикали высоты конвейерного узла.

4. Устройство по п. 1, которое дополнительно содержит узел заземления, связанный с металлическим листом.

5. Устройство по п. 4, в котором узел заземления представляет собой смещаемые рычажки, каждый из которых представляет собой пластинчатую пружину с башмаком заземления, прикрепленным к противоположным продольным концам каждого смещаемого рычажка, причем башмаки заземления находятся в контакте с металлическим листом.

6. Устройство по п. 1, в котором конвейерный узел содержит по меньшей мере один приводной валок, содержащий расположенные по кругу зубцы, прикрепленные к отдельной шестерне или образованные как одно целое у концевых частей по меньшей мере одного приводного валка, при этом в металлическом листе обеспечено образование отверстий, размер и форма которых позволяют принимать в них расположенные по кругу зубцы для продвижения металлического листа вдоль конвейерного узла.

7. Устройство по п. 1, отличающееся тем, что указанный по меньшей мере один узел бункера представляет собой первый и второй узлы бункера, причем каждый узел содержит контейнер с открытым концом, расположенный между двумя или более гребками устройства сгребания порошкообразного материала.

8. Устройство по п. 7, в котором первый узел бункера предназначен для распределения порошкообразного металла, а второй узел бункера – для порошкообразного диоксида кремния.

9. Устройство по п. 1, в котором узлы механизма подачи проволоки ориентированы в вертикальном направлении с поперечным расстоянием между ними, составляющим 101,6 мм или менее.

10. Устройство по п. 1, в котором общее количество узлов механизма подачи проволоки составляет двадцать четыре.

11. Устройство по п. 1, в котором электронная логическая схема управления предварительно определяет группы узлов механизма подачи проволоки и последовательно управляет указанными предварительно определенными группами узлов.

12. Устройство по п. 1, которое дополнительно содержит охлаждающий барабан, расположенный под узлами механизма подачи проволоки.

13. Устройство по п. 12, в котором охлаждающий барабан представляет собой перфорированный цилиндрический элемент с по меньшей мере одним установленным в нем распылителем.

14. Устройство по п. 13, в котором по меньшей мере один распылитель находится в фиксированном положении относительно охлаждающего барабана.

15. Устройство по п. 13, в котором по меньшей мере один распылитель выполнен с возможностью вращения вместе с охлаждающим барабаном.

16. Устройство по п. 1, которое дополнительно содержит очистительный валок, выполненный с возможностью раскалывания и удаления избытка шлака с металлического листа и указанного устройства.

17. Устройство по п. 1, которое дополнительно содержит термический валок для регулирования перепада температур между узлами механизма подачи проволоки и окружающим воздухом.

18. Устройство по п. 1, которое дополнительно содержит правильные валки, выполненные с возможностью поддержания прямолинейной конфигурации металлического листа.

19. Устройство по п. 18, в котором правильные валки содержат по меньшей мере верхний валок, смещаемый в направлении вниз.

| US 5362937 A, 08.11.1994 | |||

| US 20100326963 A1, 30.12.2010 | |||

| US 20110038974 A1, 17.02.2011 | |||

| НАПЛАВОЧНЫЙ СТАНОК | 2003 |

|

RU2246384C2 |

Авторы

Даты

2024-03-06—Публикация

2019-09-17—Подача