Изобретение относится к области ремонта машин, а именно к способам восстановления лопаток газотурбинных двигателей и может быть использовано в авиационной, судостроительной, газоперекачивающей, энергетических областях и т.д.

Известен способ ремонта лопаток газотурбинных двигателей [1] который позволяет производить ремонт при капитальном восстановительном ремонте. Недостатком указанного способа является ограничение количества ремонтов лопаток, исходя из заданной прочности и минимально-допустимых геометрических параметров (хорда, Смах, Ю и И толщины входной и выходной кромок), которые при первом же ремонте могут быть прослаблены и не обеспечить заданные усталостную прочность и газодинамические параметры.

Наиболее близким техническим решением является способ ремонта лопаток газотурбинных двигателей [2] при котором производят удаление слоя металла вибрационным шлифованием и поверхностное упрочнение для повышения усталостной прочности (например: стальными микрошариками).

Указанные выше способы ремонта лопаток газотурбинных двигателей не позволяют производить качественный ремонт лопаток, имеющих забоины на спинке и корыте профиля пера, без их полного выведения.

Сущность изобретения является обеспечение качественного ремонта лопаток газотурбинных двигателей, имеющих и не имеющих забоины на спинке и корыте без применения ручной полировки профиля пера, а также обеспечения развальцовки (скругления острых кромок) забоин, которые являются концентраторами напряжений и снижают усталостную прочность, при этом ограничивается съем металла с поверхности лопаток, что позволяет увеличить количество их ремонтов.

Технический результат достигается тем, что удаление слоя металла производят гранулами ПТ-5, не имеющими открытой пористости, что увеличивает эффект резания и срок службы гранул, при этом используют слабощелочную среду состава NaOH 460-650 г/л, NaNO2 170-250 г/л, вода до 1 л, а контейнеру сообщают максимальную горизонтальную амплитуду колебания и минимальную вертикальную амплитуду колебания, что позволяет обеспечить вращательное перемещение по тору контейнера обрабатываемых лопаток. Поверхностное упрочнение для повышения усталостной прочности и развальцовки (скругление острых кромок) забоин, являющихся концентраторами напряжений, ведут струей из порошка никелевого сплава, содержащего никеля по меньшей мере 70% размером частиц 50 100 мкм, при этом струю порошка никелевого сплава направляют на поверхность лопатки под переменным углом 90-1o, вращая ее вокруг своей оси и в другую сторону.

Описываемый способ ремонта лопатки позволяет исключить ручную обработку (полирование профиля пера), уменьшить съем металла и увеличить количество ремонтов, а наведение остаточных напряжений различных величин и глубины залегания при упрочнении порошком из никелевого сплава позволяет нормировать остаточные напряжения путем изменения режима обработки.

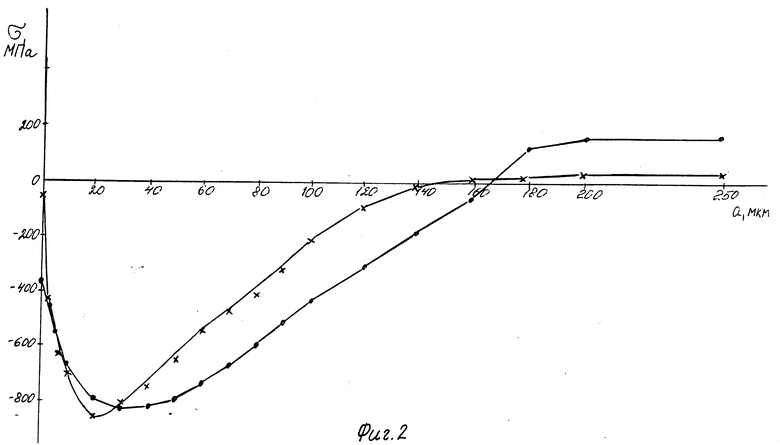

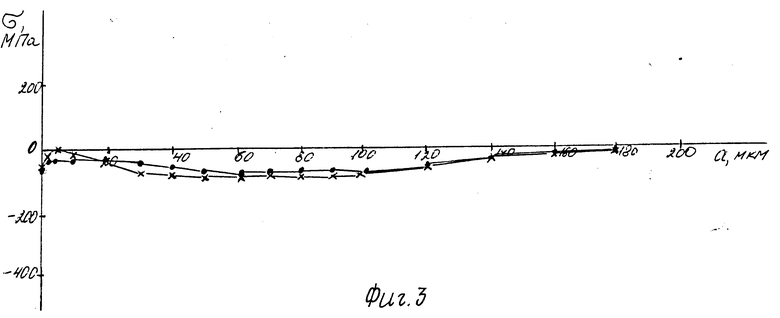

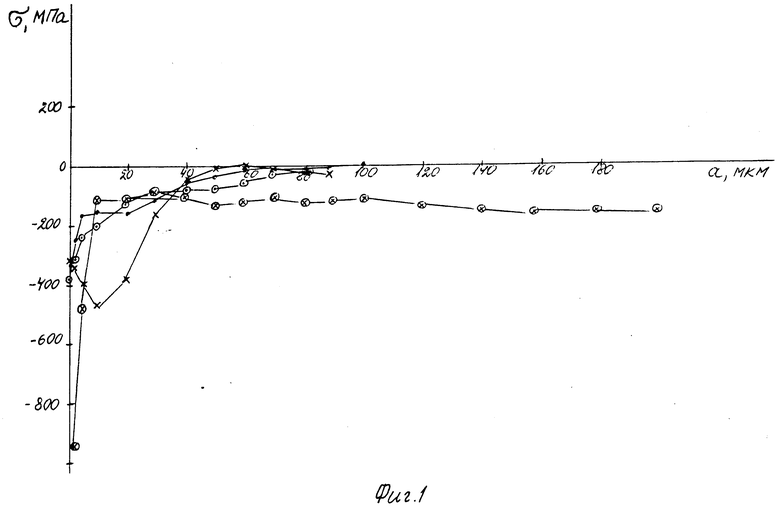

На фиг. 1 представлен график остаточных напряжений замеренные в образцах, вырезанных из лопаток, поступивших в ремонт (исходные); на фиг. 2 график остаточных напряжений, поступивших в образцах после обработки лопаток струей никелевого порошка; на фиг. 3 график остаточных напряжений в образцах после вакуумного отжига.

Способ осуществляют следующим образом.

Двигатель после выработки установленного ресурса снимается с планера и направляется в ремонт, где его разбирают, промывают, производят дефектацию лопаток и направляют их в ремонт. Ремонт лопаток производят в следующей последовательности:

производят разрыхление (подрыв) эксплуатационного нагара или удаление эмали при ее наличии, после чего производят удаление нагара незначительным (в пределах 0,01 мм) снятием металла на тороидальной вибрационной установке гранулами, не имеющими открытой пористости ПТ-5.

Обрабатывают лопатки порошком из никелевого сплава с обеспечением вращения лопатки и угла струи в пределах 90-1o, что позволяет развальцевать (скруглить) острые кромки, образованные при нанесении забоин.

Полируют профиль лопатки на тороидальной вибрационной установке ТВУ-80, а полирование входной и выходной кромок лопаток производят на полировальной бабке с последующим вакуумным отжигом, после чего проводят специальный метод контроля.

Пример. Ремонт лопаток ротора турбины 1 ст. из материала ЖС-6КП, выработавших установленный (гарантийный межремонтный ресурс), проводился в следующей технологической последовательности:

Разрыхление эксплуатационного нагара в ванне оксидирования состава NaOH

460-650 г/л, NaNO2 170-250 г/л, вода до 1 л, t 80-120oC выдержка от 1 ч до 1,5 ч.

Удаление нагара на тороидальной вибрационной установке ТВУ-80 с использованием гранул, не имеющих открытой пористости ПТ-5, на режиме: горизонтальная амплитуда колебаний контейнера 3,5 мм+0,5 вертикальная амплитуда 1,5-0,5 с добавлением тринатрия фосфата 200 г/л и кальционированной соды 300 г/л, вода 3 л, время обработки 40-10 мин.

Обработка лопаток порошком из никелевого сплава размером 50-100 мкм на струйной установке в течение 45 с на площадь отпечатке струи с вращением лопатки вокруг своей оси в одну и другую стороны. Расстояние от среза сопла до обрабатываемой поверхности лопатки составило 120 150 мм. а угол обработки 90-1o.

Обработка лопаток на ТВУ-80 гранулами ПТ-5 в составе вертолин 80 г/л, эмульгатор ЭП-7 или ЭП-10 50 г/л, жидкое стекло 100 г/л, мука лиственных пород 150 г/л, вода 3 л в течение 60 мин.

Полирование входной и выходной кромок производилось на полировальной бабке С-86 до 9 кл.

Вакуумный отжиг для снятия остаточных напряжений производился в вакуумной печи при t 950oC в течение 2 ч с последующим охлаждением вместе с печью, вакуум при этом составлял 1.10-3.

Специальный метод контроля ЛЮМ-1-ОВ на выявление дефектов и исключения фонового свечения.

Контрольная операция. Осмотр и проверка геометрических размеров Смах, хорды, входной и выходной кромок.

Способ ремонта лопаток газотурбинных двигателей, отработавших установленный ресурс (гарантийный, межремонтный) обеспечивает снижение трудоемкости технологического процессаремонта за счет исключения ручной полировки при сохранении заданного качества поверхности и усталостной прочности, нормирование остаточных напряжений и увеличение количества ремонтов лопаток за счет уменьшенного съема металла.

Нормирование остаточных напряжений в лопатках производится изменение режима обработки струей никелевого сплава при постоянном режиме вакуумного отжига. На фиг. 1 изображены остаточные напряжения, полученные на образцах, вырезанных из лопаток, поступивших в ремонт, которые показывают нестабильность технологического процесса при изготовлении лопаток. Небольшие величины остаточных напряжений и глубина их залегания в пределах 50-60 мкм не обеспечивают достаточную надежность работы лопаток в эксплуатации. При ремонте таких лопаток по предлагаемой технологии после обработки струей никелевого порошка, величины остаточных напряжений увеличиваются до 800 МПа и глубина их залегания находится в пределах 140-170 мкм (фиг. 2). После полного выполнения предлагаемого технологического процесса остаточные напряжения становятся стабильными σ-1 8 10 кг/мм2 с глубиной залегания более 180 мкм (фиг. 3). Таким образом обеспечиваются требования конструкторской документации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕМОНТА ДЕТАЛЕЙ, ПРЕИМУЩЕСТВЕННО ЛОПАТОК, ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ | 2001 |

|

RU2205734C2 |

| СПОСОБ РЕМОНТА ДЕТАЛЕЙ | 2000 |

|

RU2166420C1 |

| МОДУЛЬНАЯ ПЕРЕДВИЖНАЯ ГАЗОТУРБИННАЯ ТЕПЛОФИКАЦИОННАЯ УСТАНОВКА И ЖАРОТРУБНЫЙ КОТЕЛ ДЛЯ НЕЕ | 2000 |

|

RU2171903C1 |

| СИСТЕМА АВАРИЙНОЙ МЕХАНИЧЕСКОЙ ЗАЩИТЫ ПОТРЕБИТЕЛЯ ВЫСОКОЭНЕРГЕТИЧЕСКОГО РАБОЧЕГО ТЕЛА | 2003 |

|

RU2257481C2 |

| СПОСОБ РЕМОНТА ДЕТАЛЕЙ | 2000 |

|

RU2171166C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЭКСПЛУАТАЦИОННЫХ СВОЙСТВ ДЕТАЛЕЙ МАШИН | 2005 |

|

RU2281194C1 |

| Способ комплексного упрочнения | 2002 |

|

RU2224816C1 |

| СПОСОБ УПРОЧНЕНИЯ ПОКРЫТИЙ ДЕТАЛЕЙ ИЗ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ | 2007 |

|

RU2351685C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПРОФИЛЯ ПЕРА ЛОПАТКИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2014 |

|

RU2556175C1 |

| СПОСОБ РЕМОНТА ЛОПАТКИ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА С ЗАЩИЩЕННОЙ КРОМКОЙ | 1999 |

|

RU2172252C2 |

Использование: ремонтно-восстановительные работы в машиностроении, авиационной и других областях промышленности. Сущность изобретения: после дефектации лопаток удаляют поверхностный слой вибрационным шлифованием в контейнере, а затем осуществляют поверхностное упрочнение для повышения усталостной прочности. Удаление поверхностного слоя производят гранулами, не имеющими открытой пористости, используя в качестве среды слабощелочной состав, г/л: NaOH - 460-650, NaNO2 - 170-250, вода до 1 л, контейнеру сообщают максимальную горизонтальную и минимальную вертикальную амплитуды колебания. Поверхностное упрочнение осуществляют путем обработки струей из порошка никелевого сплава, содержащего никеля, по меньшей мере, 70% с размером частиц 50-100 мкм. Струю порошка направляют на поверхность лопатки под переменным углом 90-1o, при этом лопатку вращают вокруг своей оси в одну и в другую сторону для обеспечения развальцовки забоин. 3 ил.

Способ ремонта лопаток газотурбинных двигателей, при котором производят удаление поверхностного слоя вибрационным шлифованием в контейнере и поверхностное упрочнение для повышения усталостной прочности, отличающийся тем, что удаление слоя вибрационным шлифованием производят на установке гранулами, не имеющими открытой пористости, используя в качестве среды слабощелочной состав: NaOH 460 650 г/л, NaO2 170 250 г/л, вода до 1 л, контейнеру сообщают максимальную горизонтальную амплитуду колебания и минимальную вертикальную амплитуду колебания, а поверхностное упрочнение для повышения усталостной прочности осуществляют путем обработки струей из порошка никелевого сплава, содержащего никеля по меньшей мере 70% с размером частиц 50 1000 мкм, при этом струю порошка никелевого сплава направляют на поверхность лопатки под переменным углом 90 1o, вращая лопатку вокруг своей оси в одну и в другую сторону для обеспечения развальцовки забоин.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ СОПРОТИВЛЯЕМОСТИ ЦИКЛИЧЕСКИМ НАГРУЗКАМ ПОВЕРХНОСТЕЙ ИЗДЕЛИЙ ИЗ ЛЕГКИХ СПЛАВОВ, ВЫРАБОТАВШИХ УСТАНОВЛЕННЫЙ РЕСУРС ВЫНОСЛИВОСТИ | 0 |

|

SU406693A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ восстановления лопатокгАзОТуРбиННыХ дВигАТЕлЕй | 1977 |

|

SU793742A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1997-10-27—Публикация

1996-07-10—Подача