Изобретение относится к газотурбостроению, а именно к способам ремонта лопаток, изготовленных из композиционных материалов, и может быть использовано при ремонте и изготовлении лопаток газотурбинных двигателей, винтов самолетов, лопастей вертолетов, винтов и подводных крыльев в судостроении.

Уровень техники определяется изобретениями, в которых представлены способы ремонта лопаток, используемых в газотурбинных двигателях. Наиболее близким к заявляемому изобретению является способ ремонта лопаток газотурбинного двигателя и замещающий элемент для такого ремонта (патент США 4326833 от 19.03.80, F 01 D 5/14, заявитель General Electric Company) [1], состоящий в удалении части лопатки, имеющей кромку, часть стенки, соединенной с кромкой и находящейся напротив нее, и часть платформы, которая соединена с кромкой и отходит от нее и соединена со стенкой камеры для получения первой установочной и соединительной поверхности на остальной части лопатки, очистке первой установочной и соединительной поверхности для удаления с нее поверхностных окислов, изготовлении заменяющего элемента из материала того же типа, что и удаляемая часть лопатки, имеющего стенку камеры и стенку платформы, которые вместе образуют вторую установочную поверхность, размеры и форма которой точно соответствуют размерам и форме удаленной части, совмещают соответствующие поверхности заменяющего элемента и лопатки, затем осуществляют соединение между заменяющим элементом и лопаткой на уровне установочных и соединительных поверхностей, в данном случае металлургическое.

Этот способ имеет некоторые недостатки, а именно: при металлургическом соединении необходимо нагревать заменяющий элемент и лопатку из композиционного материала до температуры металлургического соединения, которая обычно выше температуры разрушения термореактивного или расплавления термопластичного связующего композиционного материала лопатки, что приводит к разрушению или расплавлению связующего композиционного материала лопатки. Однако данное решение по совокупности признаков и решаемой технической задаче выбрано нами за прототип.

Известна композиционная лопатка турбомашины (патент Российской Федерации 1313055 от 09.01.84, 4 F 01 D 5/28, патентовладелец ЗМКБ "Прогресс") [2], на входной части которой расположена металлическая накладка, выполненная в виде сплошной металлической пластины, с поперечными прорезями, направленными от края пластины в сторону кромки и образующими лепестки на сплошной металлической накладке. Это техническое решение имеется в виду как объект для использования заявляемого способа.

Более чем пятнадцатилетний опыт изготовления и использования в составе турбовентиляторного двигателя Д-18Т, разработанного в ЗМКБ "Прогресс", композиционной лопатки большой длины определил технологические трудности ее обработки. При таких длиновых габаритах лопатки сплошная металлическая накладка, будучи неподатливой, может местами неплотно прилегать к поверхности лопатки. Это усугубляется неровностями лопатки и приводит к непроклеям в отдельных местах. Иногда случаи непроклея происходят по субъективным причинам. Наиболее опасные непроклеи имеют вид воздушных пузырьков. Обнаружить воздушные пузырьки при выходном контроле готовых лопаток трудно, т.к. существующие методы контроля (ультразвуковой, рентгеновский, вихретоковый и т. п. ) не дают удовлетворительного результата из-за разности в плотности (для звука, рентгеновского излучения, электромагнитного поля и т.п.) металла и композиционного материала лопатки.

При работе двигателя циклические перепады температуры лопатки приводят к многократному расширению воздуха в воздушных пузырьках под сплошной металлической накладкой. Расширяясь, воздушные пузырьки подрывают сплошную металлическую накладку, отделяя ее от лопатки, и образуют так называемый отдир. Отдир, опасный концентрацией напряжений, расширяется до лепестка, образованного краями сплошной металлической накладки и прорезей. В дальнейшем под воздействием вибрации отслоение сплошной металлической накладки продолжается до отслоения одного или нескольких лепестков. Этот эффект усиливается двух-трехкратным различием коэффициентов теплового расширения металла сплошной металлической накладки и композиционного материала лопатки, а также резонансными явлениями. Отслоившиеся лепестки, вибрируя, создают дополнительную нагрузку на еще не отслоившиеся лепестки и сплошную металлическую накладку и, таким образом, провоцируют отслоение части сплошной металлической накладки уже не только в зоне лепестков или ее полный отрыв, что приводит к ухудшению характеристик двигателя.

При нескольких отслоившихся лепестках для сохранения характеристик и надежности работы двигателя возникает необходимость ремонта лопатки, что увеличивает расходы на эксплуатацию двигателя. Подклейка отслоившегося лепестка без снятия сплошной металлической накладки неэффективна, так как для очистки поверхности лопатки перед нанесением клея необходимо развести лепесток и поверхность лопатки, отогнув лепесток от поверхности. Отгиб лепестка в пределах остаточной упругой деформации металла сплошной металлической накладки не дает возможности качественно зачистить поверхность лопатки, так как в зазор между лопаткой и лепестком не входит зачищающий инструмент. Отгиб же на величину, превышающую остаточную деформацию после нанесения клея на поверхности лопатки и лепестка, приводит к необходимости преодоления этой деформации, но уже в обратном направлении, а сделать это невозможно, т.к. лепесток упирается в поверхность лопатки. Таким образом, упомянутая деформация удерживает лепесток в отогнутом положении. После нанесения клея пружинящий лепесток, прижатый во время приклейки приспособлением к поверхности лопатки, будучи освобожденным от приспособления, под действием остаточной упругой деформации и рабочих нагрузок на лопатку стремится отслоиться, что уменьшает послеремонтный ресурс лопатки.

Например, в реальной конструкции полимерной композиционной лопатки, изготовленной известным способом и установленной в спрямляющем аппарате вентилятора турбовентиляторного двигателя Д-18Т, верхний и нижний концы сплошной металлической накладки для увеличения прочности и надежности лопатки заправлены соответственно в верхнюю и нижнюю полки этой лопатки, которые изготовлены из титанового сплава. При изготовлении лопатки сплошная металлическая накладка устанавливается на клеевую прослойку, нанесенную на поверхность предварительно с некоторым избытком в размерах отформованной лопатки, после чего лопатка устанавливается в пресс-форму и после нагрева пресс-формы доформовывается до необходимых размеров. При этом избыток полимерного связующего композиционного материала лопатки выжимается на периметр пресс-формы, а сплошная металлическая накладка, плотно прижатая ко всей поверхности лопатки, надежно приклеивается к лопатке. При снятии частично отслоившейся сплошной металлической накладки обрезают ее концы, заправленные в верхнюю и нижнюю полки и оставляют их в толще полок, что не позволяет заправить в полки концы новой сплошной металлической накладки, а старая накладка с обрезанными концами, даже правильно установленная, не обеспечивает необходимой прочности кромки лопатки, т.к. не удается полностью повторить тот первоначальный процесс приклеивания, который использовался при изготовлении лопатки. Кроме того, как старую, так и новую сплошную металлическую накладку иногда не удается установить без частичного непроклея на тонкий слой клея, а толстый слой клея поднимает ее над поверхностью лопатки, что ухудшает газодинамику двигателя и снижает прочность приклейки. При изготовлении лопатки недостатки тонкого слоя клея компенсируются подплавлением полимерного связующего композиционного материала лопатки, что позволяет заполнить пустоты между лопаткой и сплошной металлической накладкой.

Опыт эксплуатации двигателей Д-18Т показал, что случаев попадания крупных птиц и иных крупных инородных предметов в тракт двигателя не зафиксировано.

Испытания двигателя Д-18Т на попадание птиц и иных крупных инородных предметов в его тракт, проведенные в последнее время, показали, что газогенераторный тракт двигателя хорошо защищен конструкцией металлических роторных лопаток вентилятора. При работе двигателя крупный инородный предмет, в том числе и птица, отбрасывается на периферию вентилятора, и поэтому попадает не в газогенераторный тракт двигателя, а на кожух вентилятора. Инородный предмет частично или полностью пробивает шумоглушащую панель, расположенную на кожухе вентилятора, или застревает в ней и становится неопасным для лопаток спрямляющего аппарата. Даже отразившийся (отскочивший) от шумоглушащей панели или кожуха вентилятора инородный предмет из-за его малой скорости остается малоопасным для полимерных композиционных лопаток спрямляющего аппарата.

Труднообнаруживаемые нарушения технологического процесса изготовления лопатки из композиционного материала, в том числе и допущенные по субъективным причинам, а также попадание небольших инородных предметов на лопатки спрямляющего аппарата вентилятора привели к скоплению на ремонтных предприятиях большого числа лопаток, в производство которых вложено немало средств и труда, а использовать их из-за отслоения нескольких лепестков нежелательно и опасно по описанным ранее причинам.

Перед авторами стояла задача усовершенствовать способ ремонта лопаток газотурбинного двигателя таким образом, чтобы обеспечить следующие технические результаты:

- продлить ресурс вышедшей из строя лопатки с защищенной кромкой и изготовленной из композиционного материала, у которой при эксплуатации произошло отслоение нескольких лепестков сплошной металлической накладки;

- повысить надежность соединения заменяющего элемента с лопаткой;

- расширить использование заявляемого способа на защиту кромки лопатки, изготовленной из различных композиционных материалов: не только из термопластичных или термореактивных полимерных композиций, а также композиций на металлической, металломатричной, керамической, металлокерамической, интерметаллидной или углеродной основе;

- свести к минимуму брак при ремонте или изготовлении лопатки.

Эти технические результаты могут быть достигнуты тем, что в известную последовательность операций, входящих в способ ремонта лопаток газотурбинного двигателя, заключающуюся в том, что удаляют часть лопатки для получения первой установочной и соединительной поверхности на остальной части лопатки, очищают первую установочную и соединительную поверхность, изготавливают заменяющий элемент из материала того же типа, что и удаленная часть лопатки, который имеет размеры и форму, точно соответствующие размерам и форме удаленной части с образованием на заменяющем элементе второй установочной и соединительной поверхности, совмещают первую и вторую установочные и соединительные поверхности соответственно лопатки и заменяющего элемента на уровне соответствующих поверхностей, соединяют лопатку и заменяющий элемент, внесены усовершенствования.

Усовершенствования состоят в том, что изготавливают заменяющий элемент в виде перфорированной металлической накладки, которая может быть выполнена в виде сетки из проволоки или в виде перфорированного металлического листа, а ячейки перфорации (в т. ч. ячейки сетки) позволяют проконтролировать наличие клеящего вещества под любой зоной перфорированной металлической накладки с дискретностью ячеек перфорации. Форму заменяющему элементу придают в пресс-форме лопатки, состоящей из матрицы пресс-формы и пуансона пресс-формы, чем создают условия для качественного соединения заменяющего элемента и лопатки. После совмещения установочных и соединительных поверхностей лопатки и заменяющего элемента лопатку с заменяющим элементом устанавливают и закрепляют в матрице пресс-формы, создавая условия для полного прилегания заменяющего элемента к лопатке. Соединение заменяющего элемента и лопатки осуществляют с использованием клеящего вещества, что позволяет заполнить пустоты между лопаткой и заменяющим элементом, в первую очередь за счет проницаемости ячеек перфорации заменяющего элемента. Выдерживание времени, за которое клеящее вещество затвердевает, необходимо для набора клеящим веществом необходимой прочности.

В частном случае после изготовления заменяющего элемента очищают вторую установочную и соединительную поверхность, т. е. поверхность заменяющего элемента, для придания этой поверхности максимальных адгезионных свойств. Предварительное придание в матрице пресс-формы заменяющему элементу профиля спинки и первой части кромки лопатки обеспечивает плотное прилегание второй установочной и соединительной поверхности заменяющего элемента к поверхности лопатки, т. е. к первой установочной и соединительной поверхности. На первую и вторую установочные и соединительные поверхности соответственно лопатки и заменяющего элемента по отдельности наносят клеящее вещество для гарантированного соединения заменяющего элемента и лопатки. Эта операция введена также для того, чтобы расширить использование заявляемого способа на защиту кромки лопатки, изготовленной из различных композиционных материалов: не только из термопластичных или термореактивных полимерных композиций, но и композиций на металлической, металломатричной, интерметаллидной, керамической, металлокерамической или углеродной основе. После установки лопатки с заменяющим элементом в матрицу пресс-формы в матрице пресс-формы окончательно формуют заменяющий элемент по спинке и первой части кромки лопатки, устанавливают и закрепляют пуансон пресс-формы, которым доформовывают на заменяющем элементе вторую часть кромки и корыто лопатки, что позволяет точно совместить заменяющий элемент и поверхность лопатки и плотно сжать их для соединения каждой точки установочных и соединительных поверхностей заменяющего элемента и лопатки.

Использование в качестве перфорированной металлической накладки сетки из проволоки или использование перфорированного металлического листа позволяет визуально проконтролировать качество (сплошность) соединения заменяющего элемента и лопатки.

После совмещения установочных и соединительных поверхностей лопатки и заменяющего элемента клеящее вещество, нанесенное на поверхность заменяющего элемента, продавливают в ячейки заменяющего элемента до их заполнения, что позволяет покрыть всю поверхность заменяющего элемента клеящим веществом без пропусков и, таким образом, защитить связующее композиционного материала в случае, когда металл заменяющего элемента устойчив к эрозионному воздействию потока абразивной пыли и агрессивных газов.

После совмещения установочных и соединительных поверхностей лопатки и заменяющего элемента наносят и продавливают в незаполненные ячейки заменяющего элемента клеящее вещество, образующее поверх заменяющего элемента противоэрозионное полимерное покрытие, защищающее как связующее композиционного материала, так и металл заменяющего элемента от абразивной пыли и агрессивных газов в случае, когда и металл заменяющего элемента и связующее композиционного материала лопатки разрушаются потоком абразивной пыли и агрессивного газа с близкими скоростями.

Использование герметика в качестве клеящего вещества позволяет не только гарантировано приклеить заменяющий элемент к лопатке, но и частично демпфировать удар инородного предмета по кромке лопатки за счет упругости слоя герметика.

В некоторых случаях в качестве клеящего вещества используют полимерный клей или полимерную клеевую композицию, также имеющие демпфирующие свойства.

В случае когда при изготовлении или ремонте лопатки после ее извлечения из пресс-формы визуальным контролем поверхности обнаруживается зона частичного непроклея, эту зону заполняют клеящим веществом и выдерживают лопатку до его затвердевания.

Таким образом, новая совокупность существенных признаков заявляемого изобретения обладает новой совокупностью свойств, которая позволяет обеспечить ранее упомянутые технические результаты.

Признаки заявляемого способа, совпадающие с признаками прототипа: удаление части лопатки для получения первой установочной и соединительной поверхности на остальной части лопатки, очистка первой установочной и соединительной поверхности, изготовление заменяющего элемента из материала того же типа, что и удаленная часть, имеющего размеры и форму, которые точно соответствуют размерам и форме удаленной части с образованием на заменяющем элементе второй установочной и соединительной поверхности, совмещение первой и второй установочных и соединительных поверхностей лопатки и заменяющего элемента на уровне соответствующих поверхностей, соединение лопатки и заменяющего элемента.

Признаки заявляемого способа, отличающие его от прототипа и достаточные во всех случаях, на которые распространяется объем правовой охраны изобретения: изготавливают заменяющий элемент в виде перфорированной металлической накладки, форму заменяющему элементу придают в пресс-форме лопатки, состоящей из матрицы пресс-формы и пуансона пресс-формы, соединение лопатки и заменяющего элемента осуществляют с использованием клеящего вещества, после совмещения установочных и соединительных поверхностей лопатки и заменяющего элемента лопатку с заменяющим элементом устанавливают и закрепляют в матрице пресс-формы, выдерживают лопатку в пресс-форме лопатки до затвердевания клеящего вещества.

Признаки заявляемого способа, отличающие его от прототипа и характеризующие изобретение лишь в частных случаях использования:

- после изготовления заменяющего элемента очищают вторую установочную и соединительную поверхность, предварительно в матрице пресс-формы заменяющему элементу придают профиль спинки и первой части кромки, на первую и вторую установочные и соединительные поверхности соответственно заменяющего элемента и лопатки по отдельности наносят клеящее вещество, после установки лопатки с заменяющим элементом в матрицу пресс-формы в матрице пресс-формы окончательно формуют заменяющий элемент по спинке и первой части кромки лопатки, устанавливают и закрепляют пуансон пресс-формы, которым доформовывают на заменяющем элементе вторую часть кромки и корыто лопатки;

- используют перфорированную металлическую накладку в виде сетки из проволоки;

- используют перфорированную металлическую накладку в виде перфорированного металлического листа;

- после совмещения установочных и соединительных поверхностей лопатки и заменяющего элемента клеящее вещество, нанесенное на поверхность заменяющего элемента, продавливают в ячейки заменяющего элемента до их заполнения;

- на поверхность заменяющего элемента после совмещения установочных и соединительных поверхностей лопатки и заменяющего элемента наносят и продавливают в незаполненные ячейки клеящее вещество, образующее поверх заменяющего элемента полимерное противоэрозионное покрытие;

- в качестве клеящего вещества используют герметик;

- в качестве клеящего вещества используют полимерный клей;

- в качестве клеящего вещества используют полимерную клеевую композицию.

Причинно-следственные связи между новой совокупностью существенных признаков заявляемого способа и достигаемыми техническими результатами:

Очистка первой и второй установочной и соединительной поверхности соответственно лопатки и заменяющего элемента как подготовка к нанесению клеящего вещества обеспечивает максимальную адгезию клеящего вещества с поверхностями композиционного материала лопатки и заменяющего элемента.

Нанесение на очищенную первую установочную и соединительную поверхность лопатки клеящего вещества, а после формовки заменяющего элемента в пресс-форме лопатки нанесение такого же количества клеящего вещества на очищенную вторую установочную и соединительную поверхность на заменяющем элементе создает условия для максимально прочного соединения заменяющего элемента с лопаткой. При этом прочность соединения определяется в основном прочностью клеящего вещества.

Установка лопатки с заменяющим элементом в матрицу пресс-формы лопатки и закрепление лопатки для окончательного формования заменяющего элемента по спинке лопатки и первой части кромки, доформовка пуансоном лопатки корыта лопатки и второй части кромки создает условия для приложения усилия на поверхность заменяющего элемента в направлении лопатки в каждой точке соединяемых поверхностей, при этом величина прижимающего усилия будет одинаковой для каждого участка заменяющего элемента, что позволяет полностью, в каждой точке, совместить клеящее вещество на лопатке и заменяющем элементе, выжать все пустоты на поверхность лопатки и, таким образом, обеспечить необходимую прочность соединения.

Выдерживание времени, за которое клеящее вещество затвердевает, необходимо для того, чтобы после извлечения лопатки с прижатым к ней заменяющим элементом из пресс-формы лопатки не произошло смещения заменяющего элемента.

Использование в качестве адгезионного материала герметика, или полимерного клея, или полимерной клеевой композиции позволяет присоединить заменяющий элемент к лопатке относительно эластичным материалом и частично демпфировать удары инородных предметов по кромке лопатки.

Использование заменяющего элемента в виде сетки из проволоки или в виде перфорированного металлического листа позволяет простыми средствами, например визуальным контролем, проконтролировать качество присоединения заменяющего элемента к лопатке с дискретностью ячеек сетки или перфорированного металлического листа.

Использование клеящего вещества дает возможность соединить металлический заменяющий элемент и лопатку, изготовленную из термопластичных или термореактивных полимерных композиций, а также композиций на металлической, металломатричной, интерметаллидной, керамической, металлокерамической или углеродной основе.

Таким образом, перечисленные свойства новой совокупности существенных признаков способа ремонта лопатки из композиционного материала с защищенной кромкой позволяют продлить ресурс вышедшей из стоя лопатки заменой защитного покрытия на ее кромке: частично отслоившаяся сплошная металлическая накладка заменяется на сетку из проволоки или перфорированный металлический лист, при этом сохраняется прочность лопатки, что обеспечивается средствами более простыми, чем средства, использованные в прототипе.

Сущность заявляемого способа поясняется чертежами на которых изображены:

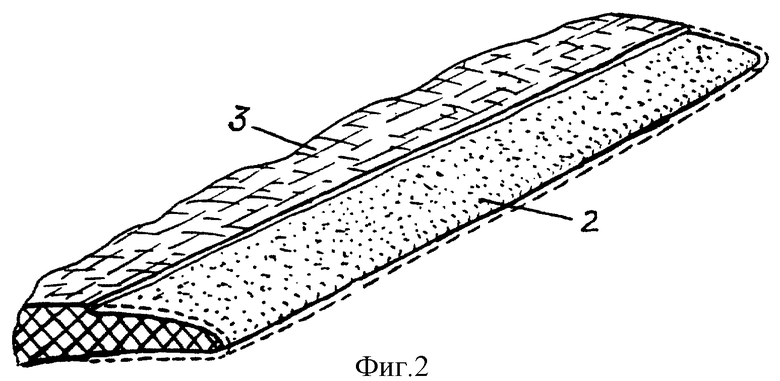

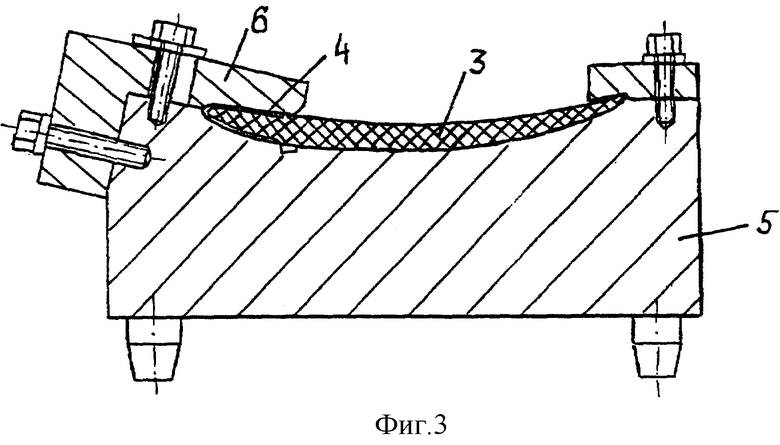

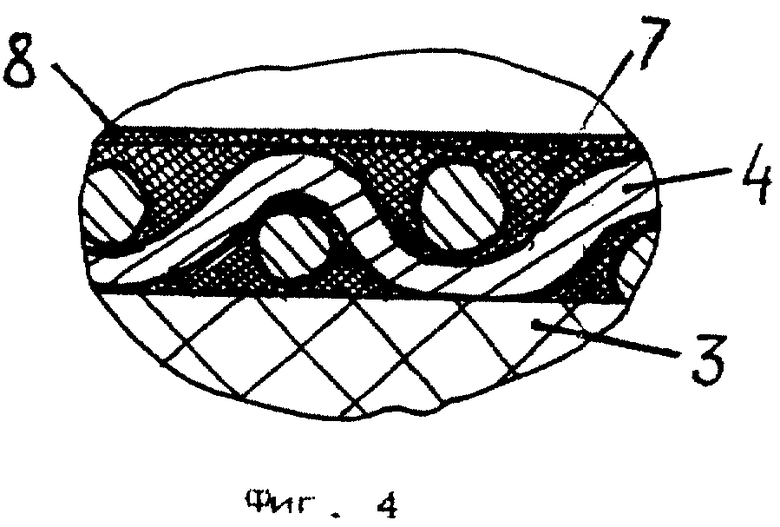

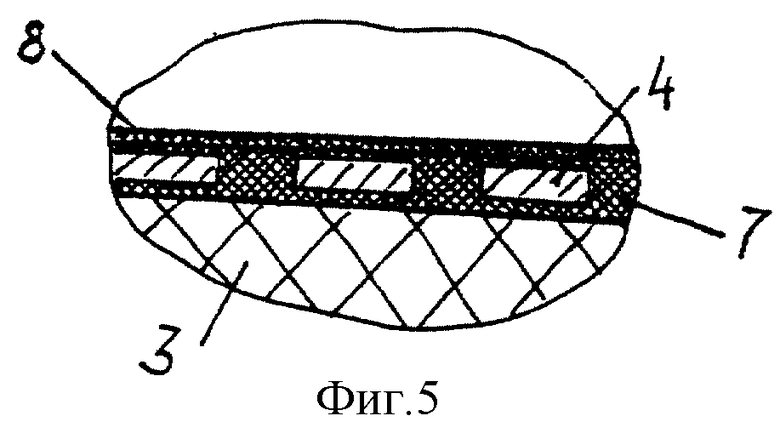

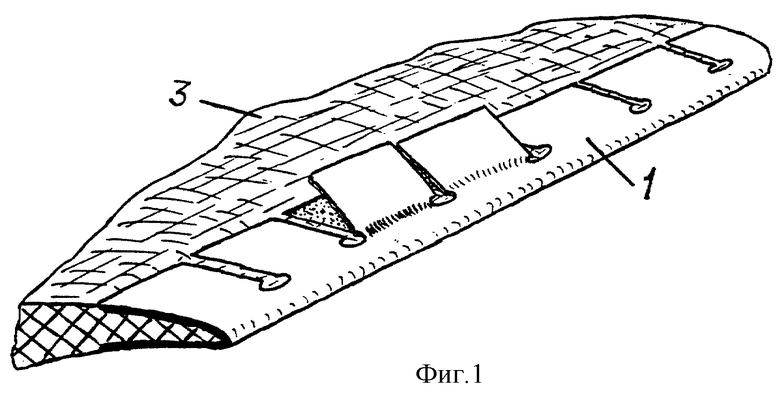

на фиг. 1 - кромка лопатки из композиционного материала с отслоившимися лепестками, на фиг. 2 - кромка лопатки с очищенной первой установочной и соединительной поверхностью, на фиг. 3 - лопатка, закрепленная в матрице пресс-формы с установленным пуансоном пресс-формы, на фиг. 4 - участок лопатки с заменяющим элементом в виде сетки из проволоки, на фиг. 5 - участок лопатки с заменяющим элементом в виде перфорированного металлического листа.

На чертежах изображены:

1 - удаляемая часть лопатки в виде сплошной металлической накладки;

2 - первая установочная и соединительная поверхность на кромке лопатки из композиционного материала,

3 - лопатка из композиционного материала,

4 - заменяющий элемент в виде перфорированной металлической накладки со второй установочной и соединительной поверхностью,

5 - матрица пресс-формы лопатки,

6 - пуансон пресс-формы лопатки,

7 - клеящее вещество на поверхности лопатки и на заменяющем элементе,

8 - полимерное противоэрозионное покрытие из клеящего вещества.

Способ реализуется следующим образом.

Удаляют часть лопатки в виде сплошной металлической накладки 1 и получают первую установочную и соединительную поверхность 2 на кромке лопатки 3, очищают первую установочную и соединительную поверхность 2 от остатков клеящей прослойки и масла и готовят ее к соединению с заменяющим элементом 4, изготавливают заменяющий элемент 4 из материала того же типа, что и удаленная часть лопатки 3, имеющий размеры, соответствующие размерам удаленной части лопатки 3, при этом предварительную форму заменяющему элементу 4 придают в пресс-форме лопатки 3, состоящей из матрицы 5 пресс-формы с профилем спинки и первой части кромки лопатки 3 и пуансона 6 пресс-формы с профилем корыта и второй части кромки лопатки 3, и таким образом получают вторую установочную и соединительную поверхность, совмещают первую и вторую установочные и соединительные поверхности лопатки 3 и заменяющего элемента 4 на уровне соответствующих поверхностей, соединение лопатки 3 с заменяющим элементом 4 производят с использованием клеящего вещества 7, выдерживают лопатку 3 в пресс-форме лопатки до затвердевания клеящего вещества 7.

В частном случае после изготовления заменяющего элемента 4 очищают вторую установочную и соединительную поверхность от поверхностных загрязнений, предварительно в матрице 5 пресс-формы заменяющему элементу 4 придают профиль спинки и первой части кромки лопатки 3, на первую и вторую установочные и соединительные поверхности соответственно лопатки 3 и заменяющего элемента 4 наносят по отдельности клеящее вещество 7, а после совмещения клеящего вещества 7 на соответствующих поверхностях и установки лопатки 3 с заменяющим элементом 4 в пресс-форму лопатку 3 с заменяющим элементом 4 закрепляют в матрице 5 пресс-формы, приводят в полное соприкосновение и сдавливают все участки лопатки 3 и заменяющего элемента 4, выдавливая воздушные пустоты из-под заменяющего элемента 4 и таким образом соединяют лопатку 3 с заменяющим элементом 4.

В других случаях клеящее вещество 7, нанесенное на заменяющий элемент 4, продавливают в ячейки перфорации заменяющего элемента 4 до их заполнения или на поверхность заменяющего элемента 4 после его установки на кромку лопатки 3 наносят и продавливают в незаполненные ячейки перфорации заменяющего элемента 4 такое количество клеящего вещества 7, которое образует поверх заменяющего элемента 4 полимерное противоэрозионное покрытие 8.

Промышленная применимость заявляемого способа ремонта лопатки из композиционного материала с защищенной кромкой в виде сплошной металлической накладки подтверждается проведением ремонта такой лопатки. При ремонте на кромку лопатки была установлена на герметике ВИТЕФ-1НТ сетка из никелевой проволоки толщиной 0,28 мм с ячейкой в свету 0,28 мм, при этом толщина слоя герметика находилась в пределах от 0,15 до 0,3 мм. Более тонкий равномерный слой герметика получить сложно, и он не обеспечит достаточной прочности соединения, а более толстый слой при тепловой и/или механической нагрузке при испытаниях, а особенно при эксплуатации, будет растрескиваться и, следовательно, снижать прочность соединения.

Тепловые испытания отремонтированной по заявляемому способу лопатки показали, что использование сетки из проволоки, у металла которой коэффициент теплового расширения в 2 - 3 раза больше коэффициента теплового расширения композиционного материала, не вызывает преждевременного отслоения сетки, что подтверждает качество приклеивания, т. е. правильность нового технологического процесса ремонта лопатки из композиционного материала с защищенной кромкой.

Испытания на отрыв показали, что прочность приклеивания удовлетворяет предъявляемым требованиям, так как защитное покрытие отрывается не по клеящему веществу, а по материалу сетки.

Для получения полимерного противоэрозионного покрытия для защиты поверхности заменяющего элемента на эту поверхность наносят клеящее вещество такой толщины, которая при продавливании пуансоном пресс-формы в ячейки перфорации заменяющего элемента обеспечивает на наружной его стороне, т.е. на стороне газового тракта толщину слоя клеящего вещества в пределах 0,3 -0,5 мм и, таким образом, формирует полимерное противоэрозионное покрытие. Избыток клеящего вещества при этом выдавливается пуансоном пресс-формы на край заменяющего элемента и после затвердевания клеящего вещества удаляется.

В том случае когда после затвердевания клеящего вещества и извлечения лопатки из пресс-формы лопатки на поверхности заменяющего элемента осмотром его поверхности будут обнаружены зоны непроклея, на поверхность заменяющего элемента наносят клеящее вещество, продавливают его вглубь ячеек перфорированной металлической накладки и выдерживают лопатку до затвердевания клеящего вещества.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАБОЧЕЕ КОЛЕСО ОСЕВОЙ ТУРБОМАШИНЫ | 2002 |

|

RU2241834C2 |

| УСТРОЙСТВО ПОДВОДА ОХЛАЖДАЮЩЕГО ВОЗДУХА К РАБОЧИМ ЛОПАТКАМ КОЛЕСА ТУРБИНЫ | 2004 |

|

RU2289029C2 |

| ОХЛАЖДАЕМАЯ ЛОПАТКА ГАЗОВОЙ ТУРБИНЫ | 1989 |

|

RU1662175C |

| МЕХАНИЗМ ПОВОРОТА ЛОПАТОК СТАТОРА ОСЕВОЙ ТУРБОМАШИНЫ | 1996 |

|

RU2145391C1 |

| РАБОЧЕЕ КОЛЕСО ОСЕВОЙ ТУРБОМАШИНЫ | 2005 |

|

RU2296864C1 |

| УСТРОЙСТВО КРЕПЛЕНИЯ ЛОПАТОК РАБОЧЕГО КОЛЕСА ОСЕВОЙ ТУРБОМАШИНЫ | 2006 |

|

RU2315868C1 |

| РЕШЕТКА АЭРОДИНАМИЧЕСКИХ ПРОФИЛЕЙ УСТРОЙСТВА РЕВЕРСИРОВАНИЯ ТЯГИ РЕАКТИВНОГО ДВИГАТЕЛЯ | 1998 |

|

RU2145672C1 |

| КОМПОЗИЦИОННАЯ ЛОПАТКА ТУРБОМАШИНЫ | 1984 |

|

RU1313055C |

| Оболочка турбореактивного двухконтурного двигателя с многослойными панелями и системой водоотвода | 2019 |

|

RU2716802C1 |

| КАМЕРА СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2001 |

|

RU2219440C2 |

Способ может быть использован при ремонте и изготовлении лопаток газотурбинных двигателей, винтов самолетов, лопастей вертолетов, винтов и подводных крыльев в судостроении. В способе ремонта лопатки из композиционного материала с защищенной кромкой удаляют часть лопатки для получения поверхности лопатки на остальной части лопатки, очищают эту поверхность, изготовляют изменяющий элемент вместо удаленной части лопатки, имеющий размеры и форму удаленной части. Образуют поверхность заменяющего элемента, совмещают поверхность лопатки и заменяющего элемента, соединяют лопатку и заменяющий элемент. Последний выполняют в виде перфорированной металлической накладки. На указанные поверхности лопатки и заменяющего элемента наносят клеящее вещество. При совмещении этих поверхностей клеящее вещество продавливают в ячейки перфорации до их заполнения и образуют поверх заменяющего элемента полимерное противоэрозионное покрытие. Способ позволяет продлить ресурс вышедшей из строя лопатки заменой защитного покрытия на ее кромке с сохранением прочности лопатки. 6 з.п.ф-лы, 5 ил.

| US 4326833 A, 27.04.1982 | |||

| ЧАЕУБОРОЧНЫЙ РЕЖУЩИЙ АППАРАТ | 0 |

|

SU328868A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГРЕБНОГО ВИНТА ИЗ СТЕКЛОПЛАСТИКА | 0 |

|

SU260454A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ СЛОИСТЫХ МАТЕРИАЛОБ КРУПНОГАБАРИТНБ1Х ИЗДЕЛИЙ СЛОЖНОЙ КОНФИГУРАЦИИ | 0 |

|

SU263860A1 |

| DE 3425331 A1, 16.01.1986 | |||

| Способ формирования выпуклых полых слоистых изделий из композиционных материалов | 1988 |

|

SU1720878A1 |

| Пресс-форма для изготовления сложно-фасонных слоистых изделий | 1990 |

|

SU1694405A1 |

| СПОСОБ РЕМОНТА ЭЛЕМЕНТОВ ОСТЕКЛЕНИЯ ЛЕТАТЕЛЬНОГО АППАРАТА | 1998 |

|

RU2131382C1 |

Авторы

Даты

2001-08-20—Публикация

1999-08-18—Подача