Изобретение относится к обработке материалов давлением, а именно к гидравлическому прессу, используемому в основном для синтеза сверхтвердых материалов, штамповки, спрессовывания порошков.

Основными элементами конструкции известных гидравлических прессов являются станина, траверса, силовой цилиндр для ее перемещения и возвратные цилиндры. Пресс может быть расположен как вертикально, так и горизонтально.

Станина гидравлического пресса представляет собой раму, которая при вертикальном расположении пресса образована верхней и нижней поперечинами и стойками, количество которых выбирается от двух до четырех. Если стойки и поперечины являются отдельными элементами рамы, то последняя имеет по меньшей мере одно средство соединения стоек с поперечинами.

В общем случае силовой цилиндр жестко связан с траверсой и нижней или верхней поперечинами. Как правило, корпус силового цилиндра закреплен на одной из поперечин, а плунжер жестко связан с траверсой. Траверса представляет собой пластину заданной толщины или короб, внутри которого выполнены ребра жесткости. Траверса расположена между стойками рамы и перемещается в направляющих, связанных со стойками или поперечинами.

Возвратные цилиндры служат для установки траверсы в исходное положение после совершения рабочего хода, при котором осуществляется передача усилия на соответствующую поперечину. В общем случае возвратные цилиндры связаны с рамой и траверсой. Корпусы возвратных цилиндров могут быть закреплены на той поперечине, на которой установлен силовой цилиндр.

Закрепление направляющих на стойках рамы не обеспечивает малого допуска на непараллельность опорных плоскостей траверсы и соответствующей поперечины рамы из-за поперечной деформации стоек под нагрузкой. Более оптимальным является закрепление направляющих на поперечинах, которые под нагрузкой деформируются существенно меньше, чем стойки. При таком закреплении направляющих траверса снабжена группой стержней, жестко с ней связанных и расположенных перпендикулярно ее опорной плоскости. При этом концы стержней расположены в направляющих.

Таким образом, обеспечение высокой точности направления перемещения траверсы, то есть уменьшение ее перекоса при перемещении на холостом ходу и под нагрузкой, и обеспечение необходимой жесткости направляющих наряду с простым их изготовлением являются основными направлениями совершенствования гидравлических прессов.

Известен гидравлический пресс, содержащий раму, образованную по меньшей мере двумя стойками и двумя поперечинами, имеющую по меньшей мере одно средство соединения стоек с поперечинами и создания в них предварительного напряжения сжатия, подвижную траверсу с опорной плоскостью, обращенной к опорной плоскости одной из поперечин, жестко связанный с другой поперечиной силовой цилиндр, плунжер которого соединен с подвижной траверсой, по меньшей мере два возвратных цилиндра, плунжеры которых связаны со штангами, жестко закрепленными с подвижной траверсой и расположенными симметрично и параллельно относительно оси плунжера силового цилиндра на расстоянии, превышающем диаметр его корпуса, а концы их расположены в направляющих подвижной траверсы.

Указанный гидравлический пресс представлен в вертикальном исполнении. Его рама выполнена с двумя стойками. Поперечины представляют собой балки, поперечное сечение которых имеет форму полукруга. Средством соединения стоек с поперечинами служит обмотка из ленты. Силовой цилиндр установлен на нижней поперечине и его плунжер жестко связан с траверсой, которая выполнена в виде пластины. Направляющими для перемещения траверсы служат выступы с отверстиями, расположенные на торцах поперечин, по одному или по два выступа на каждом торце. Выступы выполнены за одно целое с поперечинами.

В исходном положении траверсы верхние концы ее штанг выступают из отверстий и служат плунжерами возвратных цилиндров. При этом корпусы возвратных цилиндров закреплены на выступах.

Описанный вариант выполнения направляющих в виде выступов с отверстиями, выполненных на поперечинах, может быть реализован путем отливки поперечин в специальной литьевой модели. Последняя экономически выгодна только при серийном изготовлении прессов. Кроме того, при применении стали для литья приходится увеличивать поперечное сечение поперечин для обеспечения их прочности, что приводит к увеличению металлоемкости пресса.

В основу изобретения положена задача создать гидравлический пресс с такими направляющими для перемещения траверсы и таким их расположением, которые наряду с сохранением требуемой жесткости и точности направления перемещения траверсы позволили бы упростить изготовление поперечин рамы и уменьшить ее металлоемкость.

Задача решена тем, что в гидравлическом прессе, содержащем раму, образованную по меньшей мере двумя стойками и двумя поперечинами, имеющую по меньшей мере одно средство соединения стоек с поперечинами и создания в них предварительного напряжения сжатия, подвижную траверсу с опорной плоскостью, обращенной к опорной плоскости одной из поперечин, жестко связанный с другой поперечиной силовой цилиндр, плунжер которого соединен с подвижной траверсой, по меньшей мере два возвратных цилиндра, плунжеры которых связаны со штангами, жестко закрепленными с подвижной траверсой и расположенными симметрично и параллельно относительно оси плунжера силового цилиндра на расстоянии, превышающем диаметр его корпуса, а концы их размещены в направляющих подвижной траверсы, согласно изобретению направляющие подвижной траверсы выполнены в виде дополнительных элементов рамы, расположенных между торцами стоек и поперечинами, и на них смонтированы возвратные цилиндры, при этом в направляющих выполнены отверстия для размещения концов штоков.

При таком выполнении гидравлического пресса упрощается изготовление поперечин и уменьшаются затраты на их изготовление. Кроме того, уменьшается металлоемкость станины в целом за счет изготовления поперечин с меньшим поперечным сечением из поковок, характеризующихся более высоким пределом прочности.

Целесообразно дополнительные элементы рамы снабжать средствами фиксации относительно стоек и поперечин.

Это позволяет устранить смещение дополнительных элементов рамы относительно стоек и поперечин при сборке и под нагрузкой. Также целесообразно дополнительные элементы рамы выполнять в виде балок, расположенных симметрично относительно оси стоек и параллельно относительно друг друга.

Это позволяет выполнять отверстия для размещения концов стержней до сборки рамы, что обеспечивает соосность отверстий, в которых установлен каждый стержень, и упрощает технологию.

Возможно стойки выполнять с поперечным сечением, имеющим прямоугольную форму, а балки с шириной, равной или превышающей толщину стоек.

Это позволяет использовать в отверстиях для размещения концов стержней элементы регулирования положения оси стержня относительно оси отверстия, что повышает точность направления перемещения траверсы.

Возможно дополнительные элементы выполнять в виде пластин, в каждой пластине выполнять дополнительное отверстие, ось которого располагать симметрично осям отверстий для размещения концов штоков.

Дополнительное отверстие обеспечивает соосность опорных пластин пресса и корпуса или плунжера силового цилиндра.

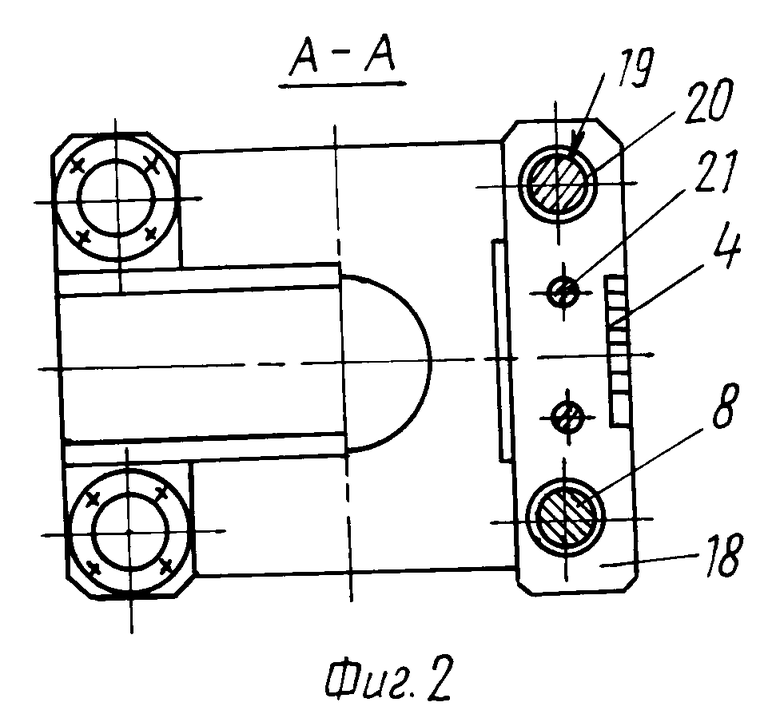

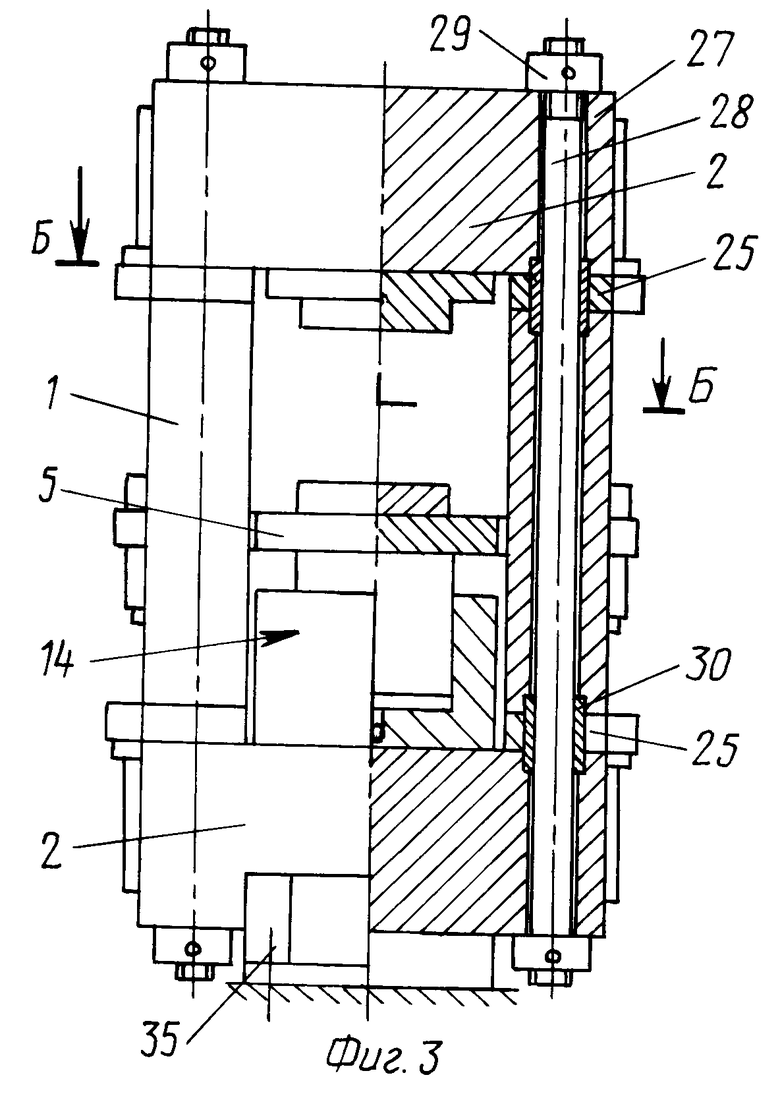

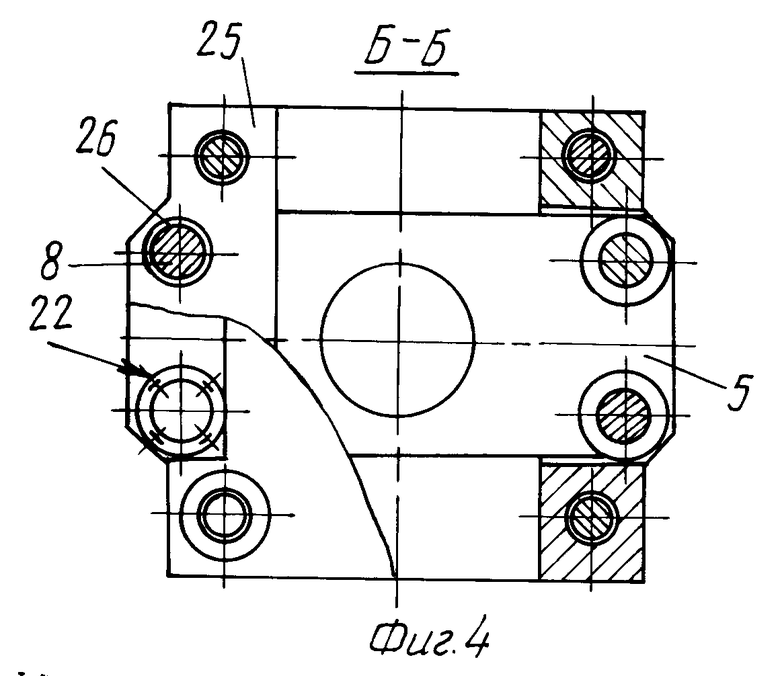

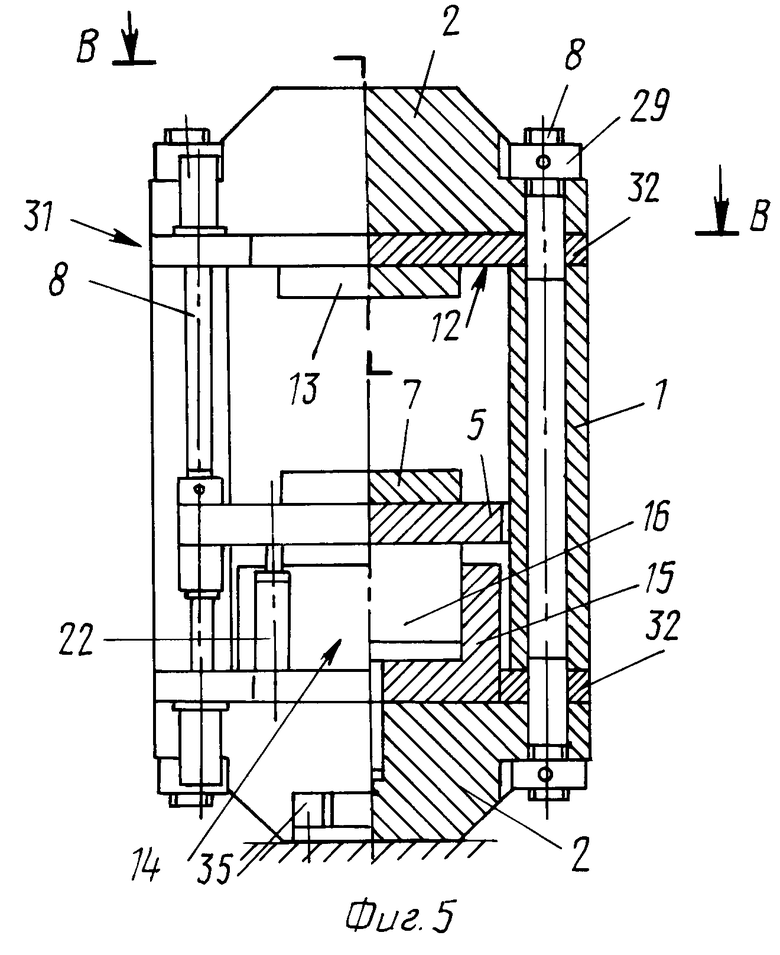

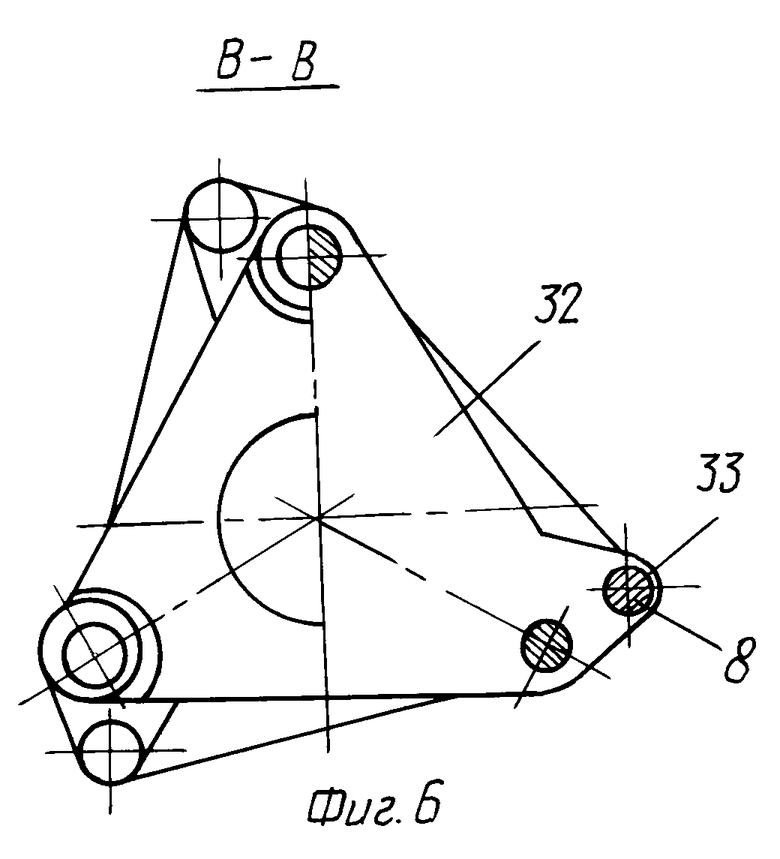

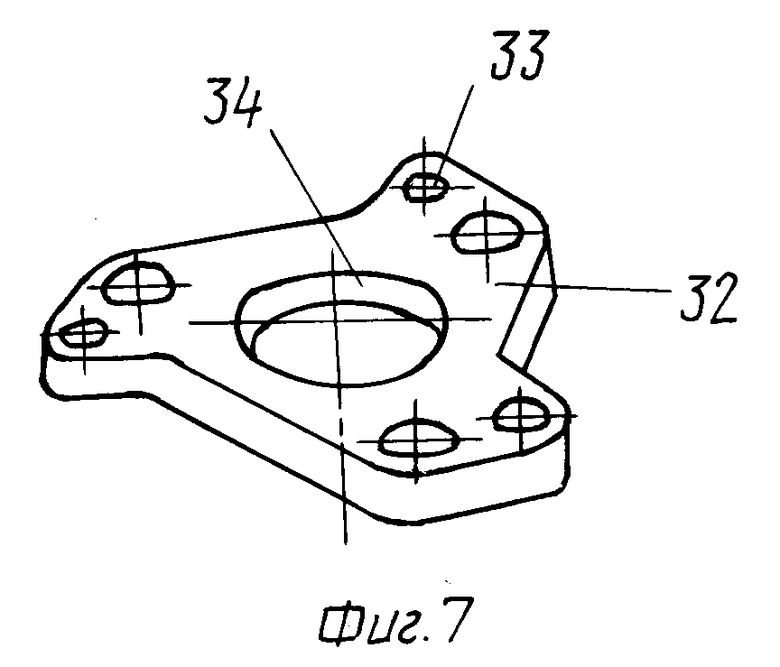

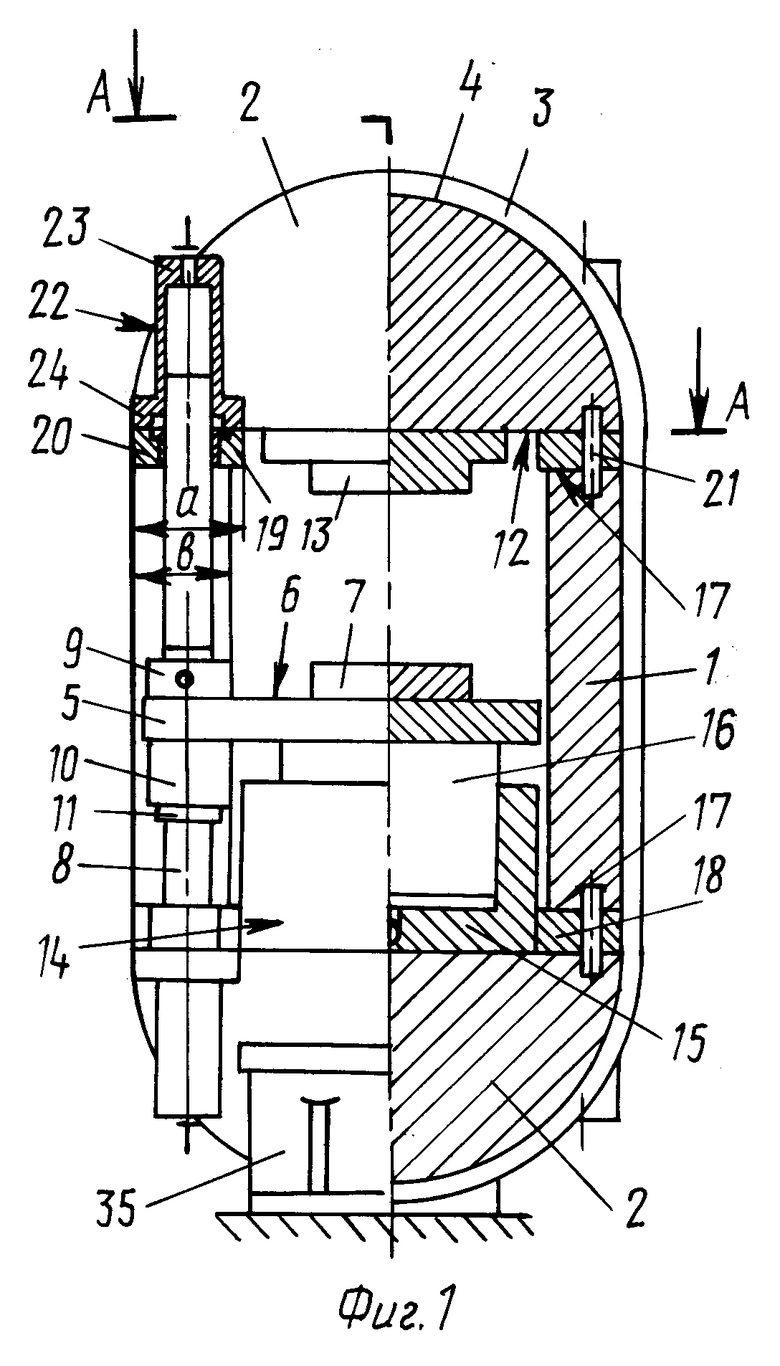

На фиг. 1 показан гидравлический пресс с двумя стойками и балками в качестве направляющих, частичный продольный разрез; на фиг. 2 разрез А-А на фиг. 1; на фиг. 3 гидравлический пресс с четырьмя стойками и балками в качестве направляющих, частичный разрез по оси шпильки; на фиг. 4 разрез Б-Б на фиг. 3 с частичным видом сверху; на фиг. 5 гидравлический пресс с тремя стойками и пластинами в качестве направляющих, частичный разрез по оси шпильки; на фиг. 6 разрез С-С на фиг.5; на фиг. 7 пластина с центральным отверстием (изометрия).

Гидравлический пресс содержит вертикально расположенную раму, элементами которой служат по меньшей мере две стойки, в частности две стойки 1 (фиг. 1) и две поперечины 2.

В зависимости от количества стоек 1 рама имеет одно или несколько средств соединения стоек 1 с поперечинами 2, создающих в стойках 1 предварительное напряжение сжатия. В описываемом варианте использовано одно средство 3 соединения стоек с поперечинами, представляющее собой обмотку из высокопрочной ленты, уложенную в прямоугольном пазу 4, выполненном на наружной поверхности поперечин 2 и стоек 1.

Между стойками 1 расположена траверса 5 в виде H-образной пластины, имеющая опорную плоскость 6, на которой закреплена опорная пластина 7. Траверса 5 снабжена штангами 8, жестко с ней связанными. Количество штанг 8 выбирается в зависимости от количества стоек 1, формы траверсы 5 и таким, чтобы при перемещении траверсы 5 под нагрузкой выдерживались допустимые отклонения при перемещении.

В описываемом варианте гидравлического пресса траверса 5 снабжена четырьмя штангами 8, закрепленными в соответствующих отверстиях, выполненных на концах H-образной пластины. Закрепление осуществлено с помощью гаек 9, втулок 10 и полуколец 11 путем использования разности температур указанных деталей при сборке. Возможен другой вариант выполнения траверсы 5 со штангами 8, в котором количество штанг 8 в два раза больше описанного выше, то есть равно восьми, и в каждом отверстии в H-образной пластине закреплены концами две штанги 8.

Траверса 5 обращена опорной плоскостью 6 к опорной плоскости 12 верхней поперечины 2, на которой закреплена опорная пластина 13. Перемещение траверсы 5 относительно опорной плоскости 12 осуществляется с помощью силового цилиндра 14, корпус 15 которого закреплен на нижней поперечине 2, а плунжер 16 жестко связан с траверсой 5. При этом штанги 8 траверсы 5 расположены так, что их оси параллельны оси плунжера 16 и расположены симметрично относительно оси плунжера 16 на расстоянии, превышающем диаметр корпуса 15 силового цилиндра 14. Концы штанг 18 расположены в направляющих 17 для перемещения траверсы относительно опорной плоскости поперечины.

Направляющие 17 выполнены в виде дополнительных элементов рамы, расположенных между торцами стоек 1 и поперечинами 2. Направляющими 17 как элементами рамы служит группа балок 18, которые расположены симметрично относительно осей стоек 1 и параллельно относительно друг друга, и в которых выполнены соосно со штангами 8 траверсы 5 отверстия 19 для размещения концов штанг 8. Так, при выполнении рамы с двумя стойками 1, как это видно на фиг. 1, количество балок 18 равно четырем. В отверстиях 19 расположены втулки 20 из антифрикционного материала. Вместо втулок 20 могут быть использованы средства регулирования положения оси штанги 8 относительно оси отверстия 19, в частности клинья из антифрикционного материала. Для соединения стоек 1, поперечин 2 и балок 18 в раму в балках 18 также выполнены прямоугольные пазы 4 (фиг. 2) для размещения обмотки из гибкой высокопрочной ленты.

Выполнение направляющих 17 (фиг. 1) в виде дополнительных элементов рамы позволяет уменьшить металлоемкость станины за счет уменьшения поперечного сечения поперечин 2, которые могут быть выполнены из поковок, имеющих более высокий предел прочности по сравнению с поперечинами, выполненными путем литья. Кроме того, использование поковок упрощает изготовление поперечин 2 и уменьшает затраты на изготовление. Использование балок 18 в качестве направляющих 17 позволяет выполнять отверстия 19 для размещения концов штанг 8 до сборки рамы, что 2о 0беспечивает соосность отверстий 19 для установки каждой штанги 8 и упрощает технологию.

При выполнении стоек 1 с поперечным сечением, имеющим прямоугольную форму, балки 18 (фиг. 1) имеют ширину a, равную толщине b стоек 1 или, как показано на фиг. 1, превышающую толщину b стоек 1.

Для устранения смещения балок 18 относительно стоек 1 и поперечин 2 при сборке рамы и под нагрузкой каждая балка 18 снабжена средством 21 фиксации относительно стойки и поперечины. Таким средством 21 фиксации служит, в частности, штифт, закрепленный в балке 18 и расположенный в соответствующих отверстиях в стойках 1 и поперечине 2.

Для установки траверсы 5 в исходное положение использованы по меньшей мере два возвратных цилиндра. В описываемом варианте использованы четыре возвратных цилиндра 22, установленных на верхних балках 18. Плунжерами возвратных цилиндров 22 служат верхние концы штанг 8, выступающие над плоскостью балок 18. Корпусы 23 возвратных цилиндров 22 закреплены на балках 18. В каждом корпусе 23 также закреплена втулка 24 из антифрикционного материала. В случае установки возвратных цилиндров 22 на нижней поперечине 2 их штоки жестко связаны с траверсой 5.

При выполнении рамы с четырьмя стойками 1 (фиг. 3, 4) использованы также четыре балки 25. Отверстия 26 (фиг. 4) для размещения концов штанг 8 выполнены в средней части балок 25 в отличие от описанного выше варианта выполнения гидравлического пресса, в котором отверстия 19 (фиг.2) выполнены на концах балок 18. При наличии четырех стоек 1 (фиг. 3) рама гидравлического пресса имеет четыре средства 27 (фиг. 3) соединения стоек с поперечинами, создающие в стойках 1 предварительное напряжение сжатия. Такими средствами 27 соединения служат шпильки 28, расположенные в соосных отверстиях, выполненных в верхней поперечине 2, верхних балках 25, стойках 1, нижних балках 25 и нижней поперечине 2, и гайки 29. При этом средствами 30 фиксации балок относительно стоек и поперечин служат втулки, которые одновременно служат средствами фиксации шпилек 28 относительно стоек 1 и поперечин 2.

При выполнении рамы с тремя стойками 1 направляющими 31 (фиг. 5) как элементами рамы служат верхняя и нижняя пластины 32, в которых выполнены соосно со штангами 8 траверсы 5 отверстия 33 (фиг. 6) для размещения концов штанг 8. На нижней пластине 32 установлены три возвратных цилиндра 22, штоки которых жестко связаны с траверсой 5. В остальном конструкция пресса аналогична варианту, представленному на фиг. 3, 4.

Для обеспечения соосности опорной пластины 13 (фиг. 5), закрепленной на опорной плоскости 12 верхней поперечины 2 и корпуса 15 силового цилиндра 14, в каждой пластине 32 выполнено отверстие 34 (фиг. 7), ось которого расположена симметрично относительно осей отверстий 33.

Установка гидравлического пресса в вертикальном положении по всем указанным вариантам выполнения осуществляется посредством основания 35 (фиг.1, 3, 5), жестко связанного с нижней поперечиной 2.

Гидравлический пресс работает следующим образом. В полость силового цилиндра 14 (фиг. 1) подается по магистрали подвода (не показана) рабочая жидкость под давлением. Плунжер 16 движется вверх, перемещая траверсу 5 со штангами 8. Направление движения штанг 8 задается с помощью балок 18, в отверстиях 19 которых расположены концы штанг 8, и втулками 20. Наличие технологического зазора между боковой поверхностью концов штанг 8 и внутренней поверхностью втулок 20 определяет величину перекоса опорной плоскости 6 траверсы 5 относительно опорной плоскости 12 верхней поперечины 2. Одновременно с рабочим ходом силового цилиндра 14 рабочая жидкость из полостей возвратных цилиндров 22 вытесняется на слив.

При воздействии усилия на получаемый в прессе целевой продукт (изделие) усилие, воспринимаемое станиной от силового цилиндра 14, начинает возрастать. Элементы станины поперечины 2, стойки 1 и балки 18 начинают деформироваться, в частности поперечины 2 и стойки 1 прогибаются. Однако прогиб стоек 1 больше прогиба поперечин 2. В результате деформации (прогиба) поперечин 2 балки 18 поворачиваются, изменяя положение осей отверстий 19. Однако угол поворота осей отверстий 19 соизмерим с величиной зазора между боковой поверхностью штанг 8 и отверстиями 19. В этой связи деформация поперечин 2 не оказывает влияния на величину допуска на непараллельность опорных плоскостей 6, 12 под нагрузкой.

После окончания воздействия на целевой продукт (изделие) рабочая жидкость из полости силового цилиндра 14 сливается, а в полости возвратных цилиндров 22 поступает рабочая жидкость под давлением. При этом траверса 5 со штангами 8 опускается в исходное положение.

Работа гидравлического пресса по вариантам, представленным на фиг. 3 7, аналогична описанной выше.

| название | год | авторы | номер документа |

|---|---|---|---|

| НИЖНЯЯ ПОПЕРЕЧИНА ГИДРАВЛИЧЕСКОГО ЭТАЖНОГО ПРЕССА | 1999 |

|

RU2173264C2 |

| АГРЕГАТ ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ СТРОИТЕЛЬНЫХ СМЕСЕЙ | 1999 |

|

RU2152301C1 |

| АГРЕГАТ ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ СТРОИТЕЛЬНЫХ СМЕСЕЙ | 1999 |

|

RU2140353C1 |

| ГИДРАВЛИЧЕСКИЙ ЭТАЖНЫЙ ПРЕСС | 1997 |

|

RU2136499C1 |

| КОНТЕЙНЕР-ЦИСТЕРНА | 2001 |

|

RU2194660C2 |

| СКЛАДНОЙ СТЕЛЛАЖ ДЛЯ УСТАНОВКИ НОСИЛОК | 2001 |

|

RU2209058C1 |

| ВЕРТИКАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС | 1990 |

|

RU2020072C1 |

| ВЕРТИКАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС | 1972 |

|

SU424737A1 |

| МОДУЛЬ АККУМУЛЯТОРНЫЙ ПОДВАГОННЫЙ (ВАРИАНТЫ) | 1999 |

|

RU2160195C2 |

| ГИДРОМЕХАНИЧЕСКОЕ НАЖИМНОЕ УСТРОЙСТВО | 1997 |

|

RU2125917C1 |

Использование: изобретение относится к обработке давлением и может быть использовано в основном для синтеза сверхтвердых материалов, штамповки, прессования порошков. Сущность изобретения: гидравлический пресс выполнен в виде рамы, элементами которой являются стойки и поперечины и средства их соединения и фиксации. Между стойками расположена траверса со штоками, концы которых расположены в направляющих для перемещения траверсы относительно опорной плоскости поперечины. Направляющие выполнены в виде дополнительных элементов рамы, в частности балок с отверстиями, расположенных между торцами стоек и поперечинами, что упрощает изготовление поперечин рамы и снижает ее металлоемкость. Рабочий ход траверсы осуществляется силовым цилиндром, жестко связанным с одной из поперечин, а возврат в исходное положение - возвратными цилиндрами, смонтированными на дополнительных элементах. 5 з.п. ф-лы, 7 ил.

| Новые машины и технологии кузнечно-прессового производства, ВНИИметмаш | |||

| Сборник научных трудов / Под ред | |||

| д.т.н | |||

| Л.Д.Гольмана - М., 1991, с | |||

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

Авторы

Даты

1997-10-27—Публикация

1993-08-31—Подача