Изобретение относится к области получения концентратов фосфотирования, применяемых в автомобильной, машиностроительной, метизнометаллургической и других отраслях промышленности для нанесения фосфатного слоя перед окраской, лакированием, волочением и в качестве самостоятельной защиты металлов от коррозии.

Известен способ получения цинкнитратфосфатного концентрата путем растворения в воде монофосфата цинка, нитрата, цинка и фосфорной кислоты [I]

Недостатком этого способа является применение остродефицитных, дорогостоящих, индивидуальных химических соединений значительно увеличивающих стоимость процесса.

Наиболее близким к изобретению по технической сущности является способ получения цинкнитратфосфатного концентрата, заключающийся в растворении в водной суспензии окиси цинка (цинковых белил) фосфорной и азотной кислот.

Способ осуществляется следующим образом.

1. Приготовление смеси фосфорной и азотной кислот.

2. Приготовление суспензии окиси цинка (цинковых белил).

3. Ввод в смесь кислот суспензии цинковых белил при механическом перемешивании.

4. Температура процесса 50 60oC регулируемая скоростью подачи суспензии.

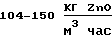

5. Скорость ввода суспензии

Недостатками известного способа получения цинкнитратфосфатного концентрата являются.

1. Цинковые белила по ГОСТ 202-84 являются дорогостоящим сырьем и выпускаются в ограниченном количестве.

2. Невозможность использования указанного способа для других видов цинкосодержащего сырья кроме окиси цинка в виде цинковых белил.

3. Трудность приготовления и плохое качество водной суспензии цинковых белил.

Целью изобретения является расширение ассортимента цинксодержащего сырья при обеспечении качества цинкнитрафосфатного концентрата.

Поставленная цель достигается описываемым способом получения цинкнитратфосфатного концентрата, включающим растворение цинксодержащего сырья в воде в весовом соотношении Zn: H2O 1:1-3 и подаче в полученную суспензию фосфорную и азотную кислоту.

Отличиями способа являются.

1. Использование вместо дефицитных и дорогостоящих цинковых белил ГОСТ 202-84 изгари цинка ГОСТ 1639-79 отхода производства горячего цинкования металлов.

2. Ввод в водную суспензию изгари цинка последовательно сначала фосфорную кислоту, а затем азотную кислоту.

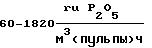

3. Фосфорная кислота вводится в количестве Zn: P2O5 0,28-2-кг/кг с удельной скоростью

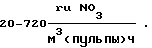

4. Азотная кислота вводится в количестве Zn:NO3 0,4-5 кг/кг с удельной скоростью

5. Продукт выдерживают при перемешивании перед вводом кислот в течение 0,5-4 ч, после ввода фосфорной кислоты 0,5-8 ч, после ввода азотной кислоты в течение 0,5-5 ч.

6. Процесс проводят при температуре 50 70oC.

7. Готовый продукт отделяют от взвесей содержащихся в изгари цинка.

Сущность способа состоит в том, что использование в качестве цинксодержащего сырья при получении цинкнитратфосфатного концентрата изгари цинка ГОСТ 1639-79 значительно расширяет сырьевую базу производства. Проведение процесса указанным способом позволяет увеличить экономичность и безопасность процесса при получении продукта высокого качества.

Примеры 1 3 подтверждают получение цинкнитратфосфатных концентратов КФ-1, КЦФ-1 и КФ-3 указанным способом.

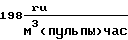

Пример 1. В реактор объемом 6 м3 загружают 2528 кг воды и 1100 кг изгари цинка (соотношение ZnO: H2O 1:2,46), содержание цинка в изгари 75% смесь перемешивают в течение 1 ч и вводят последовательно сначала 75% фосфорную кислоту 2760 кг Zn:P2O5 0,55 кг/кг, со скоростью 1380 кг/ч, удельная скорость  , смесь выдерживают при перемешивании в течение 4 ч и вводят 55% -ную азотную кислоту в количестве 1112 кг (Zn:NO3 1,381) со скоростью 556 кг/ч, удельная скорость

, смесь выдерживают при перемешивании в течение 4 ч и вводят 55% -ную азотную кислоту в количестве 1112 кг (Zn:NO3 1,381) со скоростью 556 кг/ч, удельная скорость  выдерживают реакционную массу при перемешивании в течение 1 ч и фильтруют.

выдерживают реакционную массу при перемешивании в течение 1 ч и фильтруют.

Температура реакционной смеси при проведении процесса 60oC.

Полученный цинкнитратфосфатный концентрат имеет следующие показатели:

Цинк в пересчете на Zn2+ 11

Фосфаты в пересчете на P2O5 20

Нитраты в пересчете на NO3 8

Готовый продукт полностью соответствует ТУ 113-08-620-87 с изменением 1 на фосфатирующий концентрат КФ-1.

Пример 2. В реактор объемом 6 м3 загружают 2051 кг воды и 1100 кг изгари цинка (соотношение ZnO:H2O 1:2), содержание цинка в изгари 75% смесь перемешивают в течение 1 ч и вводят последовательно сначала 75% фосфорную кислоту в количестве 1691 кг Zn:P2O5 0,9 со скоростью 1520 кг/ч (удельная скорость 295 кг/м3 пульпы Ч) смесь выдерживают при перемешивании в течение 3 ч вводят 55% -ную азотную кислоту в количестве 1866 кг Zn:NO3 0,82 со скоростью 450 кг/ч (удельная скорость 87 кг NO3/м3 пульпы 4) выдерживают реакционную смесь при перемешивании в течение 2 ч и фильтруют.

Температура реакционной смеси при проведении процесса 60oC.

Полученный цинкнитратфосфатный концентрат имеет следующие показатели, мас.

Цинк в пересчете на Zn2+ 12,3

Фосфаты в пересчете на P2O5 13,7

Нитраты в пересчете на NO3 15

Готовый продукт полностью соответствует требованиям ТУ 113-08-428-83 с изменением 1 на фосфатирующий концентрат КЦФ-1.

Пример 3. В реактор объемом 6 м3 загружают 2641 кг воды и 1200 кг изгари цинка (соотношение ZnO:H2O 1:2,36) содержание цинка в изгари цинка 75% смесь перемешивают в течение 1 ч и вводят последовательно сначала фосфорную кислоту в количестве 865 кг (соотношение Zn:P2O5 1,91) со скоростью 1520 кг/ч (удельная скорость 242 кг P2O5/м3 пульпы 4) смесь выдерживают при перемешивании в течение 3 ч и вводят 55%-ную азотную кислоту в количестве 3120 кг (соотношение Zn:NO3 0,54) со скоростью 450 кг/ч (удельная скорость 71 кг NO3/м3 пульпы 4) выдерживают реакционную смесь при перемешивании в течение 2 ч и фильтруют.

Температура реакционной смеси при проведении процесса 60oC.

Полученный цинкнитратфосфатный концентрат имеет следующие показатели, мас.

Цинк в пересчете на Zn2+ 11,5

Фосфаты в пересчете на P2O5 6

Нитраты в пересчете на NO3 21,5.

Готовый продукт полностью соответствует требованиям ТУ 113-08-444-85 с изменением 1 на фосфатирующий концентрат КФ-3.

Предлагаемый способ позволит получить фосфатирующие концентраты, заменяя дорогостоящие дефицитные белила на отход производства горячего цинкования металлов изгарь цинка.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЦИНКНИТРАТФОСФАТНОГО КОНЦЕНТРАТА | 1994 |

|

RU2094369C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИНКНИТРАТФОСФАТНОГО КОНЦЕНТРАТА | 1994 |

|

RU2107025C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИНКНИТРАТФОСФАТНОГО КОНЦЕНТРАТА | 1996 |

|

RU2111919C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИНКНИТРАТФОСФАТНОГО КОНЦЕНТРАТА | 1995 |

|

RU2115618C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЦИНКА ИЗ ЦИНКСОДЕРЖАЩИХ ОТХОДОВ | 1996 |

|

RU2103387C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИНКНИТРАТФОСФАТНОГО КОНЦЕНТРАТА | 1996 |

|

RU2110476C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИНКНИТРАТФОСФАТНОГО КОНЦЕНТРАТА | 2008 |

|

RU2380458C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИНКНИТРАТФОСФАТНОГО КОНЦЕНТРАТА | 1993 |

|

RU2094367C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСТВОРА ДЛЯ ПРИГОТОВЛЕНИЯ ЦИНКНИТРАТФОСФАТНОГО КОНЦЕНТРАТА | 1994 |

|

RU2106300C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИНКНИТРАТФОСФАТНОГО КОНЦЕНТРАТА | 1994 |

|

RU2100275C1 |

Использование: Изобретение относится к получению концентратов фосфатирования, применяемых в автомобильной, машиностроительной, метизнометаллургической и других отраслях промышленности для нанесения фосфатного слоя перед окраской, лакированием холодной деформации и в качестве самостоятельной защиты металлов от коррозии. Сущность: готовят водную суспензию изгари цинка в весовом соотношении ZnO:H2O = 1:1-3, ее выдерживают при перемешивании в течение 0,5-4 ч с последующим вводом сначала фосфорной кислоты в количестве Zn:P2O5 = 0,28-2 с удельной скоростью 60-1820 кг P2O5/м3 пульпы•r с выдержкой при перемешивании после окончания ввода в течение 0,5-8 ч, а затем азотной кислоты в количестве Zn:NO3 = 0,4-5 с удельной скоростью 20-720 кг NO3/м3 пульпы с выдержкой после окончания ввода в течение 0,5-5 ч при температуре реакционной смеси 50-70oC с последующим отделением механических взвесей, содержащихся в изгари цинка. Использование предложенного способа обеспечит расширение сырьевой базы производства фосфатирующих препаратов, увеличит экономичность, безопасность процесса при обеспечении высокого качества продукта. 3 з.п. ф-лы.

2. Способ по п.1, отличающийся тем, что приготовленную водную суспензию перед вводом в нее кислот выдерживают в течение 0,5 4 ч, после ввода фосфорной кислоты в течение 0,5 8 часов и после ввода азотной в течение 0,5 5 ч.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Богатиков С.Г., Суханова Н.А | |||

| Практикум по технологии лакокрасочных покрытий | |||

| - М.: Химия, 1982, с | |||

| Устройство для усиления микрофонного тока с применением самоиндукции | 1920 |

|

SU42A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения цинкнитратфосфатного концентрата | 1982 |

|

SU1172214A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1997-10-27—Публикация

1993-12-22—Подача