Изобретение относится к получению концентратов фосфатирования, применяемых в автомобильной, машиностроительной, метизно-металлургической и других отраслях промышленности для нанесения фосфатного слоя перед операциями окраски, лакирования, волочения и в качестве самостоятельной защиты металлов от коррозии.

Известен способ получения цинкнитратфосфатного концентрата путем растворения в воде монофосфата цинка, нитрата цинка и фосфорной кислоты [1]

Недостаток предложенного способа применение остродефицитных, дорогостоящих, индивидуальных химических соединений, значительно увеличивающих стоимость продукта.

Наиболее близким к описываемому изобретению по технической сущности является способ получения цинкнитратфосфатного концентрата, заключающийся в растворении водной суспензии окиси цинка в виде цинковых белил в смеси фосфорной и азотной кислот [2]

Способ осуществляется следующим образом:

1. Приготовление смеси фосфорной и азотной кислот;

2. Приготовление водной суспензии окиси цинка (цинковых белил);

3. Ввод в смесь кислот суспензии окиси цинка при механическом перемешивании;

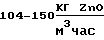

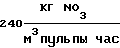

4. Скорость ввода суспензии цинковых белил  ;

;

5. Температура процесса 50-60oC регулируется скоростью подачи суспензии.

Недостатки известного способа получения цинкнитратфосфатного концентрата:

цинковые белила ГОСТ 202-84 являются дорогостоящим сырьем и выпускаются в ограниченном объеме;

невозможность использования указанного способа для других видов цинксодержащего сырья кроме окиси цинка в виде цинковых белил;

уменьшение безопасности процесса при использовании технической окиси цинка;

потери нитратов при применении других видов окиси цинка.

Цель изобретения расширение ассортимента цинксодержащего сырья при обеспечении качества цинкнитратфосфатного концентрата и предотвращение потерь нитратов.

Поставленная цель достигается описываемым способом получения цинкнитратфосфатного концентрата, включающим растворение цинксодержащего сырья в воде в массовом соотношении ZnO:H2O=1:1-3 и смешении ее с фосфорной и азотной кислотами.

Отличиями способа являются:

использование вместо дорогостоящих и дефицитных цинковых белил ГОСТ 202-84 активной окиси цинка ТУ 6-08-2-13-80 и окиси цинка ТУ 6-36-5744-684-89-91, получаемых переработкой отходов производства бисульфита и ренгалита;

ввод водной суспензии окиси цинка в фосфорную кислоту с последующей подачей азотной кислоты;

водная суспензия окиси цинка вводится с удельной скоростью

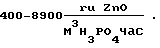

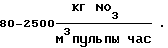

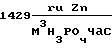

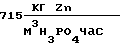

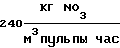

азотная кислота вводится с удельной скоростью

выдержка продукта при перемешивании после ввода водной суспензии окиси цинка в фосфорную кислоту в течение 10-120 мин после ввода азотной кислоты в течение 10-60 мин;

температурный режим при вводе водной суспензии окиси цинка в фосфорную кислоту 50-80oC, при вводе азотной кислоты в реакционную смесь 50-60oC;

готовый продукт отделяют от примесей, содержащихся в окиси цинка.

Сущность способа состоит в том, что использование в качестве цинксодержащего сырья окиси цинка ТУ 6-08-2-13-80 и ТУ 6-36-5744684-89-91 расширяет сырьевую базу производства фосфатирующих концентратов при обеспечении высокого качества продукта, увеличивает экономичность и безопасность процесса.

Проведение процесса указанным способом позволяет предотвратить потери нитратов.

Ниже приводятся примеры, подтверждающие получение цинкнитратфосфатного концентрата КФ-1 указанным способом.

Пример 1 (см. таблицу, пр. 40). В реактор 1 объемом 4 м3 загружают 2577 кг воды и 1070 кг активной окиси цинка ТУ 6-08-2-13-80 с содержанием цинка в пересчете на Zn2+ 96% (соотношение ZnO:H2O=1:2,51). Смесь перемешивают в течение 15 мин.

В реактор 2 объемом 6 м3 загружают 2760 кг 75%-ной фосфорной кислоты ГОСТ 10678-76.

Водную суспензию окиси цинка из реактора 1 подают в реактор 2 со скоростью 11052 кг/ч (удельная скорость  ) температура реакционной смеси повышается до 70oC, реакционную смесь выдерживают в течение 80 мин и вводят 56% -ную азотную кислоту ОСТ 113-03-270-76 в количестве 1093 кг со скоростью 1625 л/ч (удельная скорость

) температура реакционной смеси повышается до 70oC, реакционную смесь выдерживают в течение 80 мин и вводят 56% -ную азотную кислоту ОСТ 113-03-270-76 в количестве 1093 кг со скоростью 1625 л/ч (удельная скорость  ) при температуре реакционной смеси 55oC, продукт выдерживают при перемешивании в течение 50 мин и фильтруют.

) при температуре реакционной смеси 55oC, продукт выдерживают при перемешивании в течение 50 мин и фильтруют.

Получен цинкнитратфосфатный концентрат следующего состава, масс.

Цинк в пересчете на Zn2+ 11

Фосфаты в пересчете на P2O5 20

Нитраты в пересчете на NO

Готовый продукт соответствует требованиям ТУ 113-08-620-87 на фосфатирующий концентрат КФ-1.

Пример 2 (см. таблицу, пр. 41). В реактор 1 объемом 4 м3 загружают 2603 кг воды, 1044 кг окиси цинка ТУ 6-36-5744684-89-91, содержание цинка в пересчете на Zn2+ 79% соотношение ZnO:H2O=1:2,53. Смесь перемешивают в течение 15 мин.

В реактор 2 объемом 6 м3 загружают 2760 кг 75%-ной фосфорной кислоты ГОСТ 10678-76.

Водную суспензию окиси цинка из реактора 1 подают в реактор 2 со скоростью 5526 кг/ч (удельная скорость  ), температура реакционной смеси повышается до 70oC, реакционную массу выдерживают при перемешивании в течение 90 мин и вводят 56%-ную азотную кислоту ОСТ 113-03-270-76 в количестве 1093 кг со скоростью 1625 л/ч (удельная скорость

), температура реакционной смеси повышается до 70oC, реакционную массу выдерживают при перемешивании в течение 90 мин и вводят 56%-ную азотную кислоту ОСТ 113-03-270-76 в количестве 1093 кг со скоростью 1625 л/ч (удельная скорость  ) при температуре реакционной смеси 55oC, продукт выдерживают при перемешивании в течение 45 мин и фильтруют.

) при температуре реакционной смеси 55oC, продукт выдерживают при перемешивании в течение 45 мин и фильтруют.

Получен цинкнитратфосфатный концентрат следующего состава, масс.

Цинк в пересчете на Zn2+ 11

Фосфаты в пересчете на P2O5 20

Нитраты в пересчете на NO

Готовый продукт соответствует требованиям ТУ 113-08-620-87 на фосфатирующий концентрат КФ-1.

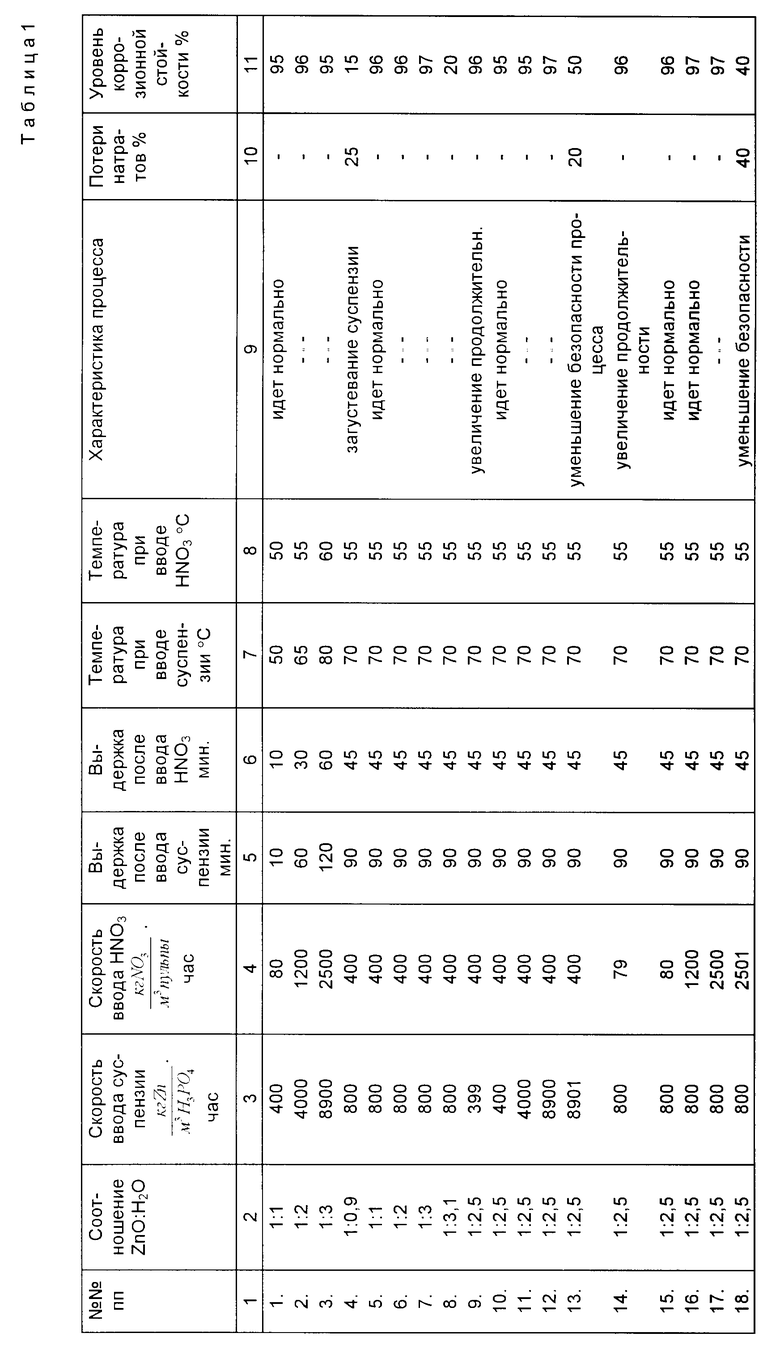

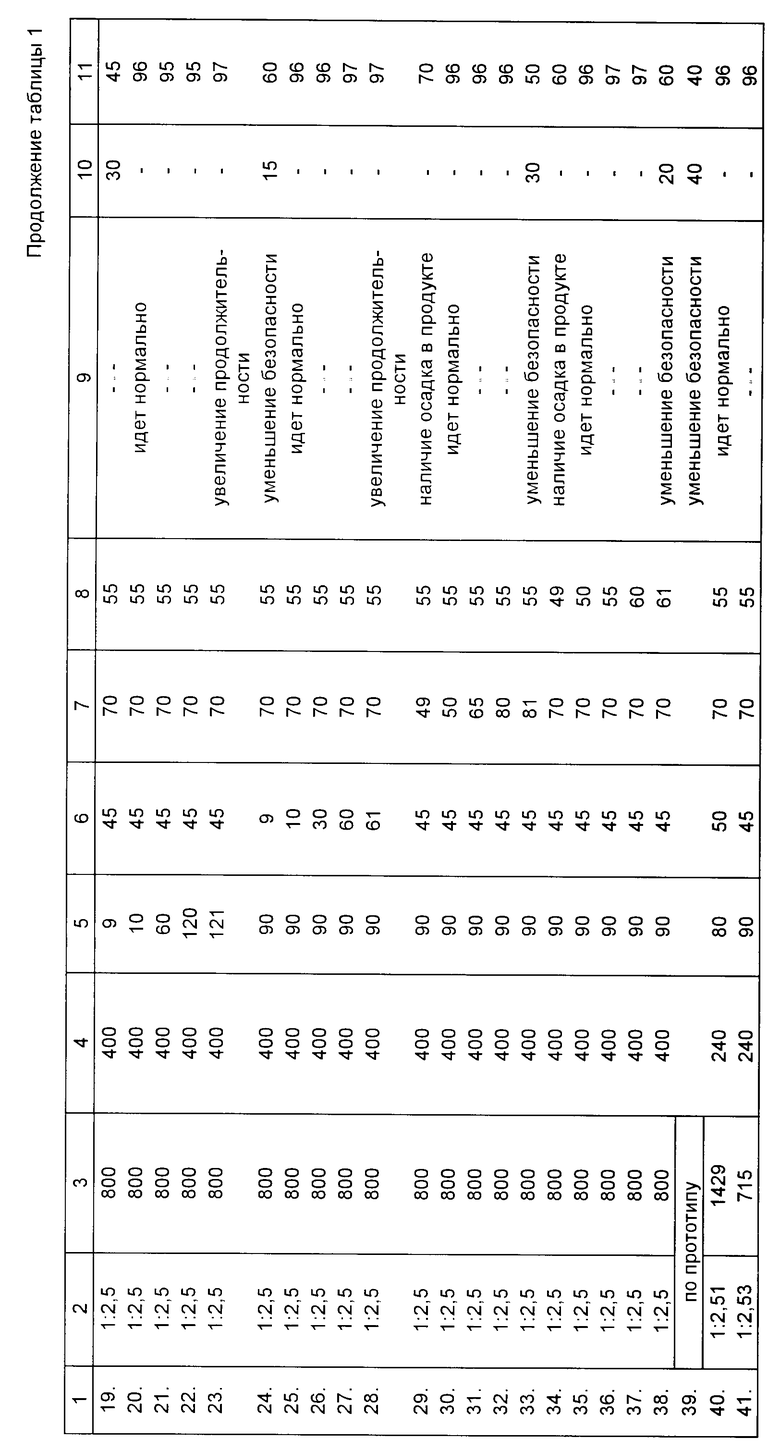

В таблице приводится обоснование выбранных интервалов параметров процесса для получения цинкнитратфосфатных концентратов.

Увеличение соотношения ZnO: H2O в суспензии (пример 4) увеличивает ее вязкость и делает ее нетехнологичной, при этом ухудшается качество продукта.

Уменьшение соотношения ZnO:H2O в суспензии (пример 5) снижает концентрацию основных компонентов и ухудшает качество продукта.

Изменение варианта ввода азотной кислоты (пример 39), увеличение скорости подачи кислот (примеры 13, 18) и температуры процесса (примеры 33, 38) выше заявленных интервалов, уменьшение выдержки продукта (примеры 19, 24) ниже пределов, указанных в заявке, приводят к ухудшению качества продукта и потере нитратов от 15 до 40%

Уменьшение скорости подачи кислот (примеры 9, 14) и увеличение выдержки продукта (примеры 23, 28) за пределы, указанные в заявке, приводят к уменьшению экономичности процесса из-за увеличения ее продолжительности.

Уменьшение температуры процесса (примеры 29, 34) ниже заявленного интервала приводит к ухудшению качества продукта из-за плохой растворимости суспензии окиси цинка.

Предлагаемый способ позволит получить цинкнитратфосфатный концентрат, заменяя дорогостоящие цинковые белила на технические сорта окиси цинка, получаемые из отходов производства бисульфита и ренгалита.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЦИНКНИТРАТФОСФАТНОГО КОНЦЕНТРАТА | 1993 |

|

RU2094368C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИНКНИТРАТФОСФАТНОГО КОНЦЕНТРАТА | 1995 |

|

RU2115618C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИНКНИТРАТФОСФАТНОГО КОНЦЕНТРАТА | 1996 |

|

RU2110476C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСТВОРА ДЛЯ ПРИГОТОВЛЕНИЯ ЦИНКНИТРАТФОСФАТНОГО КОНЦЕНТРАТА | 1994 |

|

RU2106300C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИНКНИТРАТФОСФАТНОГО КОНЦЕНТРАТА | 1994 |

|

RU2107025C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИНКНИТРАТФОСФАТНОГО КОНЦЕНТРАТА | 1996 |

|

RU2111919C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИНКНИТРАТФОСФАТНОГО КОНЦЕНТРАТА | 1994 |

|

RU2100275C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИНКНИТРАТФОСФАТНОГО КОНЦЕНТРАТА | 2008 |

|

RU2380458C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОСФАТИРУЮЩЕГО КОНЦЕНТРАТА | 2001 |

|

RU2195426C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЦИНКА ИЗ ЦИНКСОДЕРЖАЩИХ ОТХОДОВ | 1996 |

|

RU2103387C1 |

Использование: изобретение относится к получению концентратов фосфатирования, применяемых в автомобильной, машиностроительной, метизно-металлургической и других отраслях промышленности для нанесения фосфатного слоя перед окраской, лакированием, холодной деформацией и в качестве самостоятельной защиты металлов от коррозии. Сущность изобретения: готовят водную суспензию окиси цинка в массовом соотношении ZnO:H2O=1:1-3 с последующим ее вводом в фосфорную кислоту с удельной скоростью 400-8900 кг Zn/м3 H3PO4•ч при температуре 50-80oC с выдержкой реакционной смеси при перемешивании в течение 10-120 мин и вводом азотной кислоты с удельной скоростью 80-2500 кг NO3/м3 пульпы•ч при температуре 50-60oC с последующей выдержкой при перемешивании в течение 10-60 мин и отделении примесей. Использование предложенного способа обеспечит расширение сырьевой базы производства фосфатирующих концентратов, увеличит экономичность процесса при обеспечении качества продукта и предотвращения потерь нитратов. 3 з.п.ф-лы, 1 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Богатиков С.Г., Суханова Н.Л | |||

| Практикум по технологии лакокрасочных покрытий | |||

| - М.: Химия, 1982, с | |||

| Устройство для усиления микрофонного тока с применением самоиндукции | 1920 |

|

SU42A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения цинкнитратфосфатного концентрата | 1982 |

|

SU1172214A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1997-10-27—Публикация

1994-03-22—Подача