Изобретение относится к способам переработки отходов производства натуральных кож с целью последующей утилизации, в частности бумажной промышленности при получении разнообразных бумажных, картонных и плитных материалов, содержащих в своей волокнистой композиции в качестве ингредиента кожевенное волокно.

Известен способ переработки кожевенных отходов в кожевенный порошок, включающий двух стадийную механическую обработку кожевенных отходов с влажностью 30% (заявка JP N 5283607, кл. C 14 B 7/00, 1979).

При этом механическая обработка включает:

стадия 1 кожевенные отходы с влажностью 30% измельчают до размеров 5-10 мм;

стадия 2 куски кожи с размером 5-10 мм подвергают дробящему и разбивающему воздействию так, чтобы избежать образование кожевенной пыли.

Полученный известным способом порошок может быть использован в качестве полуфабриката для получения волокнистой кожевенной массы, из которой формуют листообразные материалы.

Наиболее близким аналогом предлагаемому изобретению по технической сущности и достигаемому результату является способ переработки кожевенных отходов в кожевенный порошок, заключающийся в том, что увлажняют кожевенные отходы, осуществляют механическую обработку увлажненных кожевенных отходов и затем их разволокняют (патент US N 3537871, кл. B 44 D 1/32, D 06 M 3/08, 1970).

При этом в качестве кожевенных отходов используют обрезки хромовой кожи. Увлажнение кожевенных отходов осуществляют путем замачивания в водной среде, имеющей температуру 50-60oC. Затем замасленную массу высушивают до влажности 35-45% и подвергают механической обработке в течение 30 мин в дробильной мельнице. Пластифицированный таким образом полуфабрикат из кожаных отходов с влажность 35-45% поступает в аппарат, где происходит разволокнение массы с образование продукта переработки с содержанием фракции коллагеновых волокон размером 0,5-5 см, из которых 75% имеют размер 3,2 см.

Известный способ позволяет получать кожевенный полуфабрикат, содержащий в основном коллагеновые волокна и используемый в производстве материала иммитирующего кожу.

Однако использовать такое "грубое" волокно при производстве бумаги достаточно трудно, так как гидрофобизация, или "замасливание", имеет своей целью покрыть коллагеновое волокно тонкой пленкой вещества блокирующего гидрофильные группы и обращенные гидрофобными хвостами в водную фазу. Это позволяет, конечно, получить кожевенный полуфабрикат с преимущественно моноволокнистой структурой, однако, применять такие волокна в производстве полотен, в частности бумажных, без специального целенаправленного введения связующих практически невозможно. Отсутствие взаимодействия между гидрофильными группами как собственно коллагеновых волокон, так и коллагеновых волокон и других волокон приведет к ослаблению композиционных материалов и бумаг, особенно, если не применяют при ее производстве связующих.

Кроме того, использование химикатов на стадии замасливания характеризует способ как экологически нечистый.

Новым техническим результатом заявленного способа является возможность получения кожевенной массы, совместимой с целлюлозной массой при производстве бумаги. Кроме того заявленный способ не имеет большого количества сточных вод, обогащенных химикатами.

Достигается новый технический результат тем, что в способе переработки кожевенных отходов в кожевенный порошок, заключающемся в том, что увлажняют кожевенные отходы, осуществляют механическую обработку увлажненных кожевенных отходов и затем из разволокняют, механическую обработку увлажненных кожевенных отходов осуществляю путем прессования при давлении 5-20•106 Н/м2 до влажности 25-70% а разволокнение проводят до содержания в продукте переработки фракции размером 0,5-4,5 мм 65-90% или 0,5-4,5•10-3 м 65-90% (В системе СИ).

При этом увлажнение кожевенных отходов осуществляют выдерживанием отходов в климатической камере или замачиванием при температуре увлажняющей среды 20-70oC.

На стадии увлажнения влажность кожевенного материала изменяется с начальной 10-50% до конечной влажности 30-80%

При прессовании влажность кожевенного материала снижается до 25-70% С таким уровнем влажности кожевенный материал поступает на следующую стадию - разволокнение.

При необходимости продукт переработки предлагаемого способа сушат при t 80-140oC в течение 0,5-90 мин.

Авторами установлено, что проведение на стадии разволокнения преимущественно растаскивающего, а не рвущего или рубящего воздействия обусловлено как выбором аппарата, так и формой поступающего в зону размола кожевенного материала. Спрессованные кожевенные отходы в форме блока, например, в котором кусочки кожи соединены между собой вследствие приложенного давления, поступающие в зону размола обуславливают преимущественный отрыв пучков волокон за счет растаскивающего воздействия.

Поступление спрессованных кожевенных отходов с влажностью 25-70% на стадию разволокнения обеспечивает проведение процесса размола с образованием минимального количества пылевидной фракции. С увеличением сухости спрессованного материала не только увеличивается выход балластной фракции, но и возникают проблемы, связанные с пылеобразованием в зоне размола, а следовательно, и с уносом части кожевенной пыли в потоке отточной вентиляции. Верхняя граница влажности обусловлена параметрами стадии прессования. Но при этом необходимо отметить, что избыточная влажность даже вредна, так как в этом случае затрудняется разгрузка продукта переработки.

Стадию разволокнения в оптимальном варианте осуществляют на аппарате рубяще-рвущего действия с измельчающими элементами, в виде стальных пластин различной частоты насадки на барабане и различной заточки стальных пластин.

Пример 1. Способ переработки кожевенных отходов (состав: 83% хромовой стружки с размером лент до 40 см; 8% пылевидной фракции; 9% кожевенный лоскут) в кожевенный порошок осуществляют следующим образом:

а) сухие кожевенные отходы с влажностью 20% выдерживают в воздушно-климатической камере. Температура увлажняющей среды 20oC;

б) увлажненные отходы подвергают запрессовке (Pпрес сования 20•106 Н/м2), получая блоки с влажностью 45%

в) блоки с влажностью 45% поступают на стадию разволокнения в аппарат барабанного типа и подвергаются размолу до содержания в продукте переработки фракции размером 0,5-4,5 мм 80%

Полученный продукт переработки в виде кожевенного порошка, содержащего 80% волокнистой фракции размером 0,5-4,5 мм, используют в составе волокнистой композиции для производства бумаги.

Для этого кожевенный порошок при концентрации 2% размалывают до степени помола 62o ШР и в количестве 30% вводят в состав волокнистой массы бумаги. Волокнистый состав бумаги следующий (мас.):

Целлюлоза СФИ беленая 40

Древесная масса белая дефибр. 30

Кожевенное волокно 30

Из полученной композиции отливают писчую бумагу массой 80 г/м2.

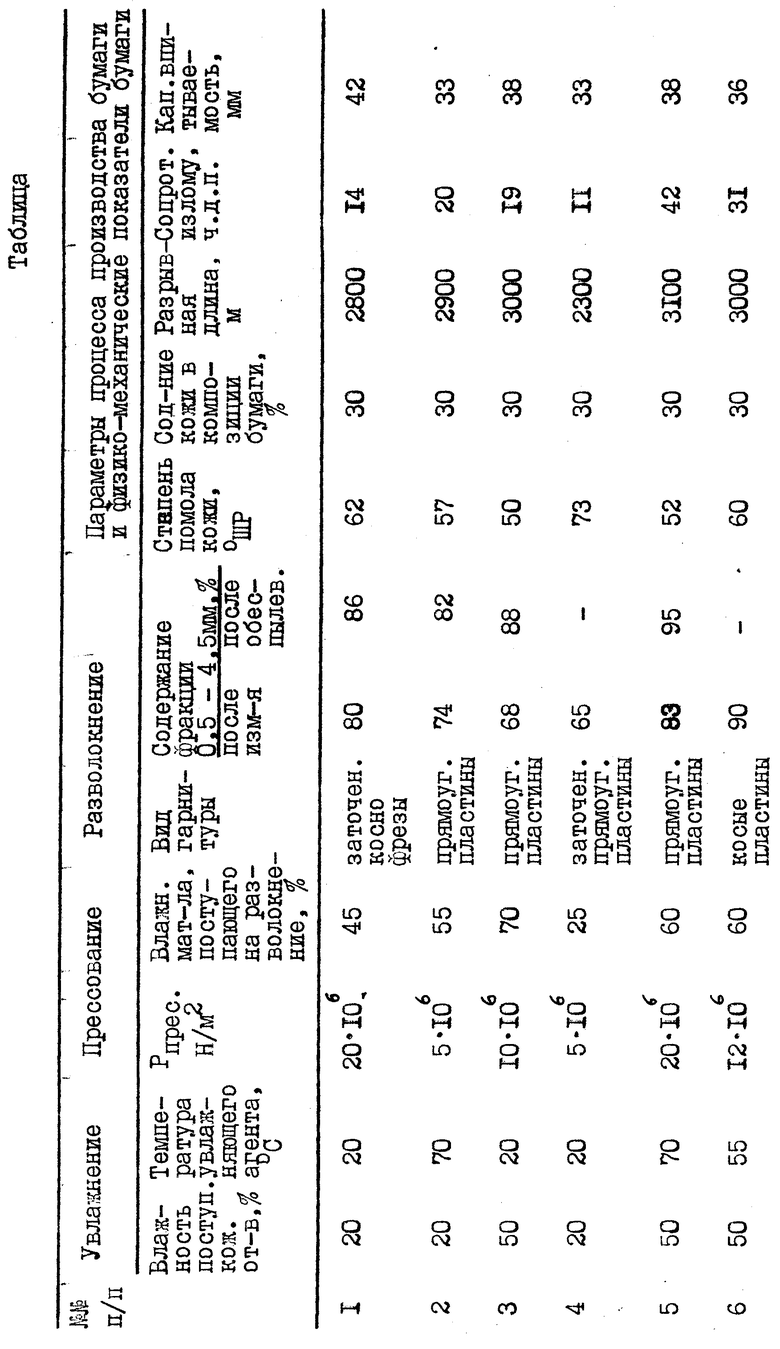

Результаты испытания бумаги, а также качественные показатели продукта переработки кожевенных отходов представлены в таблице.

Пример 2. Способ переработки кожевенных отходов аналогичен примеру 1, со следующим отличием по стадиям:

а) запрессовывают отходя в брикеты вроде куба со стороной 30 см, при этом P 5•106 Н/м2;

б) разволокнение в аппарате барабанного типа до содержания фракции 0,5-4,5 мм 74% Полученный продукт переработки подвергают обеспыливанию и получают кожевенный порошок, содержащий 82% фракции 0,5-4,5 мм и пригодный для производства бумаги.

Используют кожевенный порошок в производстве писчей бумаги аналогично примеру 1.

Результаты испытания бумаги, а также качественные показатели продукта переработки кожевенных отходов представлены в таблице.

Пример 3. Способ переработки кожевенных отходов аналогичен примеру 1, со следующими отличиями о стадиям:

а) кожевенные отходы замачивают в воде с температурой 20oC; начальная влажность кожи 50% после замачивания кожу отжимают без приложения давления;

б) запрессовывают отходы в брикеты в виде куба со стороной 30 см, при этом P 10•106 Н/м2, влажность составляет 70%

в) разволокнение в аппарате барабанного типа до содержания фракции 0,5-4,5 мм 68%

Полученный продукт переработки подвергают сушке при t 140oC с последующим обеспыливанием.

Используют кожевенный порошок в производстве писчей бумаги аналогично примеру 1.

Результаты испытания бумаги, а также качественные показатели продукта переработки кожевенных отходов представлены в таблице.

Пример 4. Способ переработки кожевенных отходов аналогичен примеру 1, со следующими отличиями по стадиям:

а) кожевенные отходы выдерживают в воздушно-климатической камере с температурой увлажняющей среды 20oC; начальная влажность кожи 20% конечная влажность 35%

б) запрессовывают отходы в брикеты в виде куба со стороной 30 см, при этом P 5•106 Н/м2, влажность брикета 25%

в) разволокнение в аппарате барабанного типа до содержания фракции 0,5-4,5 мм 65%

Используют кожевенный порошок в производстве писчей бумаги аналогично примеру 1.

Результаты испытания бумаги, а также качественные показатели продукта переработке кожевенных отходов представлены в таблице.

Пример 5. Способ переработки кожевенных отходов аналогичен примеру 1, со следующими отличиями по стадиям:

а) кожевенные отходы после предварительного обеспыливания на виброгрохоте замачивают в воде с температурой 70oC; начальная влажность кожи 50%

б) запрессовывают отходы в брикеты в виде куба со стороной 30 см, при этом P 20•106 Н/м2; влажность брикета 60%

в) разволокнение в аппарате барабанного типа до содержания фракции 0,5-4,5 мм 83%

Полученный продукт переработки подвергают сушке при t 80oC в течение 90 мин с последующим обеспыливанием и содержание фракции 0,5-4,5 мм становится 95%

Используют кожевенный порошок в производстве писчей бумаги аналогично примеру 1.

Результаты испытания бумаги, а также качественные показатели продукта переработки кожевенных отходов представлены в таблице.

Пример 6. Способ переработки кожевенных отходов аналогичен примеру 3, со следующими отличиями по стадиям:

а) кожевенные предварительно обеспыленные на виброгрохоте отходы замачивают в воде с температурой 55oC; начальная влажность кожи 50%

б) запрессовывают отходы в брикеты в виде куба со стороной, при этом P 12•106 Н/м2;

в) разволокнение в аппарате барабанного типа материала с влажностью 60% до содержания фракции 0,5-4,5 мм 90%

Используют кожевенный порошок в производстве писчей бумаги аналогично примеру 1.

Анализ данных таблицы показывает, что предлагаемый способ переработки кожевенных отходов позволяет получать кожевенный порошок, совместимый с целлюлозной, т.е. позволяет перерабатывать кожевенные отходы при производстве бумаги, например писчей, и получить высокие физико-механические показатели бумаги.

Сущность изобретения: в способе переработки кожевенных отходов в кожевенный порошок, заключающийся в том, что увлажняют кожевенные отходы, осуществляют механическую обработку увлажненных кожевенных отходов и затем их разволокняют, механическую обработку увлажненных кожевенных отходов осуществляют путем прессования при давлении 5-20•106 Н/м2 по влажности 25-70%, а разволокнение проводят до содержания в продукте переработки фракции размером 0,5-4,5 мм 65-90% или 0,5-4,5•10-3 м 65-90%. При этом увлажнение кожевенных отходов осуществляют выдерживанием в климатической камере или замачиванием при температуре среды 20-70oC. После разволокнения продукт переработки может быть подсушен при температуре 80-140oC в течение 0,5-90,0 мин. Использование предлагаемого способа позволяет получить кожевенную массу, совместимую с целлюлозной массой при производстве бумаги. При этом способ является экологически чистым. 1 з.п. ф-лы, 1 табл.

2. Способ по п. 1, отличающийся тем, что увлажнение кожевенных отходов осуществляют выдерживанием в климатической камере или замачиванием при температуре среды 20 70oС.

| JP, заявка, 52-83607, кл | |||

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

| US, патент, 3537871, кл | |||

| Приспособление для плетения проволочного каркаса для железобетонных пустотелых камней | 1920 |

|

SU44A1 |

Авторы

Даты

1997-10-27—Публикация

1995-08-10—Подача