Изобретение относится к кожевенной промышленности и может быть использовано для утилизации отходов кожевенно-обувного производства.

Известны различные способы утилизации отходов кожевенного производства, технология которых определяется назначением получаемого материала. Общими приемами обработки кожевенных отходов при их утилизации являются следующие:

1 - разволокнение отходов кожи в водной среде с использованием гидролизующих агентов при получении коллагеновых волокон.

2 - охрупчивание коллагенсодержащих волокон с целью облегчения последующего механического размола.

Известен способ переработки кожевенных дубленых отходов в кожевенный порошок, заключающийся в замачивании кожевенных отходов до влагосодержания 55-85%, последующей сушке при температуре 150-190oC в течение 20-80 мин и измельчении в сухом состоянии полученного охрупченного материала на вибромельнице со стальными кольцами. Полученный продукт может быть использован в качестве наполнителя при получении некоторых видов кожеподобных материалов. Физической сутью этого способа переработки кожевенных отходов является охрупчивание натуральной кожи за счет процесса сваривания белка, что позволяет производить в дальнейшем размол материала с использованием обычного размольного оборудования. Недостатком этого метода является низкая дисперсность кожевенного порошка, получаемого при использовании обычного размольного оборудования, шаровых и вибромельниц /авторское свидетельство SU N 1527264, кл. C 14 B 17/00, опубл. 1989/.

Известен способ переработки кожевенных отходов в кожевенный порошок, заключающийся в замачивании кожевенных отходов в водной среде в течение 2-6 часов с добавлением гидролизующего агента - соли щелочного металла в количестве 0,5-3 м. ч и последующей сушке отходов при 130-150oC в течение 20-80 мин. Для получения конечного продукта высушенный кожевенный материал помещают сначала в мельницу, где размалывают до диаметра менее 5 мм, а затем измельченный материал переносят в дисковый дезинтегратор. Получаемый этим способом кожевенный порошок состоит из частиц диаметром менее 100 мкм /патент RU N 2041264 C1, кл. C 14 B 13/00, опубл. 09.08.95/.

Недостатком известного способа является большое потребление воды, образование сточных вод, требующих очистки, а также повышенная энергоемкость процесса, связанная с сушкой кожевенных отходов после замачивания.

Наиболее близким аналогом является способ переработки кожевенных отходов в кожевенный порошок, заключающийся в том, что увлажняют кожевенные отходы, предварительно размалывают отходы натуральной кожи до частиц размером 0,5-5 мм и осуществляют последующее измельчение увлажненных отходов и последующую сушку отходов /патент RU N 2094466 C1, кл. C 14 B 13/00, опубл. 27.10.97/.

Недостатком известного способа является образование сточных вод, требующих очистки, и повышенная энергоемкость процесса.

Задачей изобретения является повышение качества продукта размола отходов натуральной кожи при повышении его выхода, исключение образования сточных вод из процесса переработки кожевенных отходов и снижение энергозатрат на их сушку, улучшение качества получаемого продута. /Качество получаемого продукта определяется степенью дисперсности, которая характеризуется средним размером его частиц/.

Задача решается тем, что в соответствии с изобретением в способе переработки кожевенных отходов в кожевенный порошок, включающий процессы увлажнение кожевенных отходов, размалывание до частиц размером 0,5-5 мм, измельчение увлажненных отходов и их сушку, после размалывания кожевенных отходов к ним добавляют гидролизующий агент - известь или ее смеси с солями щелочных металлов - при общем содержании гидролизующего агента 2-6% от сухого коллагена и содержании извести в гидролизующей смеси не менее 50%, затем увлажняют кожевенные отходы до содержания 80-100 м.ч. воды на 100 м.ч. сухого коллагена, перед измельчением производят вальцевание увлажненных отходов при температуре 15-35oC в течение 5-15 мин, сушку кожевенных отходов осуществляют при температуре 110-150oC, а после сушки размалывают охрупченные отходы до частиц размером 3-30 мкм на шаровых мельницах или вибромельницах.

Сущность изобретения заключается в следующем. Известно, что натуральная кожа по своей структуре представляет трехмерное переплетение большого числа пучков коллагеновых волокон, соединенных химическими связями. Коллагеновые волокна в свою очередь имеют сложную многоуровневую структуру. Совокупность химических и физических взаимодействий, плотная упаковка и переплетение пучков волокон определяют высокие прочностные и упругоэластичные свойства натуральной кожи. Поэтому отсутствуют методы измельчения дубленой натуральной кожи до высокой степени дисперсности /единицы и десятки микрон/ без ее предварительной обработки. В данном техническом решении при вальцевании под действием высоких сдвиговых напряжений и гидролизующих веществ в присутствии воды происходит разрушение физических межмолекулярных и химических связей между фибриллами коллагена и частично молекул самого коллагена, а также разрыв коллагеновых волокон и их пучков. При последующей термообработке /сушке/ происходит изменение конформации макромолекул коллагена, так называемый процесс "сваривания" натуральной кожи, следствием чего является ее охрупчивание, полученный таким образом полупродукт может быть измельчен до высокой степени дисперсности известными для хрупких материалов недорогими способами. Преимущество решения по изобретению по сравнению с известными определяется одновременным протеканием процессов механической деструкции и разрушения волокон и их пучков при вальцевании, при этом время обработки сокращается до 5-15 мин. Последующая сушка продукта протекает быстро благодаря малому содержанию влаги в получаемом после вальцевания продукте: не более 50%, т.к. остальная вода расходуется при реакции гидролиза коллагена. Последующий размол относительно дешевыми способами - на шаровых или вибромельницах - позволяет получить высокодисперсный порошок натуральной кожи.

Критерием качества являлись: средний размер частиц, который не должен превышать величину 30 мкм, и весовая доля частиц с максимальным размером 50 мкм. Первая величина определялась методом седиментации, а вторая - ситовым анализом. В качестве гидролизующего агента была выбрана известь и ее смеси с солями щелочных металлов, таких как кальцинированная сода, причем содержание извести в гидролизующей системе должно быть не менее 50% и не менее 2% от сухого коллагена. Это требование обусловлено использованием в изобретении процесса вальцевания. Использование более жестких гидролизующих систем, таких как соли щелочных металлов, приводит к тому, что при вальцевании отходов натуральной кожи в результате одновременно протекающих процессов механической и химической деструкции идет более глубокий процесс разрушения структуры и молекул коллагена, приводящий к образованию низкомолекулярных клееобразных продуктов. Последнее затрудняет процесс размола на конечной стадии получения кожевенного порошка, а также ухудшает его качество. По этой же причине температура валков при вальцевании не должна превышать 40oC. Нижний предел температуры вальцевания установлен исходя из того, что дальнейшее снижение температуры валков приводит к значительному увеличению времени вальцевания вследствие замедления скорости химических реакций и требует повышенного расхода воды на охлаждение. Концентрационные пределы гидролизующих веществ были выбраны исходя из того, что при содержании последних менее 2% гидролиза межволоконных и межфибриллярных связей практически не происходит, что затрудняет процесс размола и приводит к получению грубодисперсного конечного продукта. При содержании гидролизующих веществ более 6% идет глубокий процесс разрушения коллагена с образованием низкомолекулярных клееобразных продуктов.

Увлажнение отходов натуральной кожи перед вальцеванием необходимо, поскольку, во-первых, только влажная кожа обладает плостичностью, необходимой для вальцевания, и, во-вторых, вода участвует в химических реакциях, протекающих при вальцевании. При содержании воды менее 80 м.ч. на 100 м.ч. коллагена смесь малопластична и плохо вальцуется. При содержании воды выше 120 м.ч. на 100 м.ч. коллагена лишняя влага отжимается на вальцах. В выбранном диапазоне концентраций воды 80-120 м. ч. на 100 м.ч. коллагена ее содержание практически не влияет на качество получаемого конечного продукта.

Способ получения кожевенного наполнителя по изобретению осуществляется следующим образом. В зависимости от вида отходов натуральной кожи может быть произведено их предварительное измельчение. Измельчению на ножевых измельчителях до частиц 2-5 мм подвергаются обрезь кожевенного производства, межлекальные отходы и т. п. Шлифпыль и хромовая стружка толщиной до 1 мм используются без предварительного измельчения. Методом высушивания до постоянного веса при температуре 130-150oC определяется влажность исходного продукта. К известному количеству исходного продукта добавляются гидролизующие агенты в количестве 2-6% от сухого коллагена, и методом распыления воды производится увлажнение до содержания воды 80-120 м.ч. на 100 м.ч. сухого коллагена. После этого продукт тщательно перемешивается. Вальцевание проводят при температуре 15-35oC в течение 5-15 минут до образования гомогенного продукта / шкурки/. Вальцованный продукт измельчают с использованием дезинтегратора любого типа до частиц 0,5-2 мм и сушат при температуре 110-150oC до остаточного содержания влаги не более 2%. После этого проводят размол охрупченных отходов натуральной кожи на шаровой или вибромельнице любого типа.

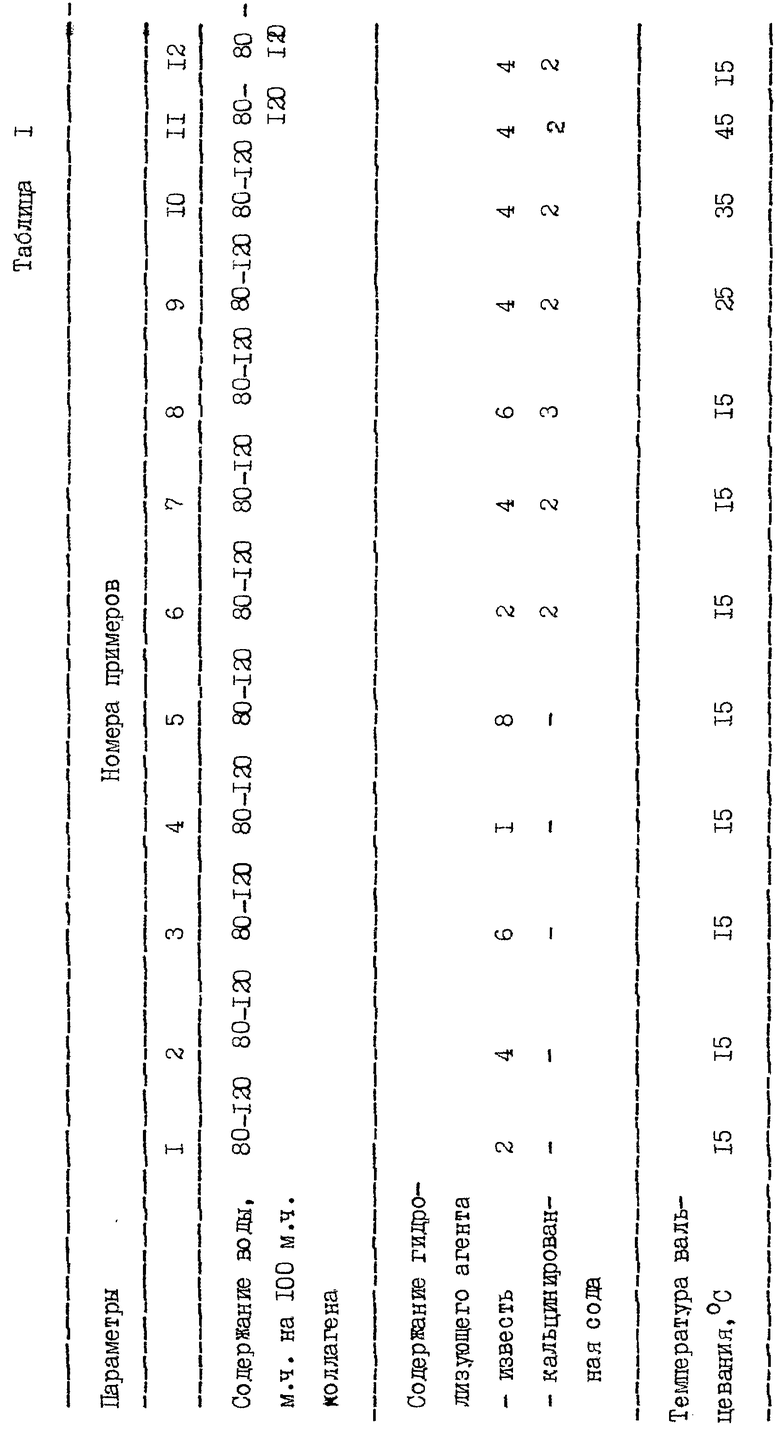

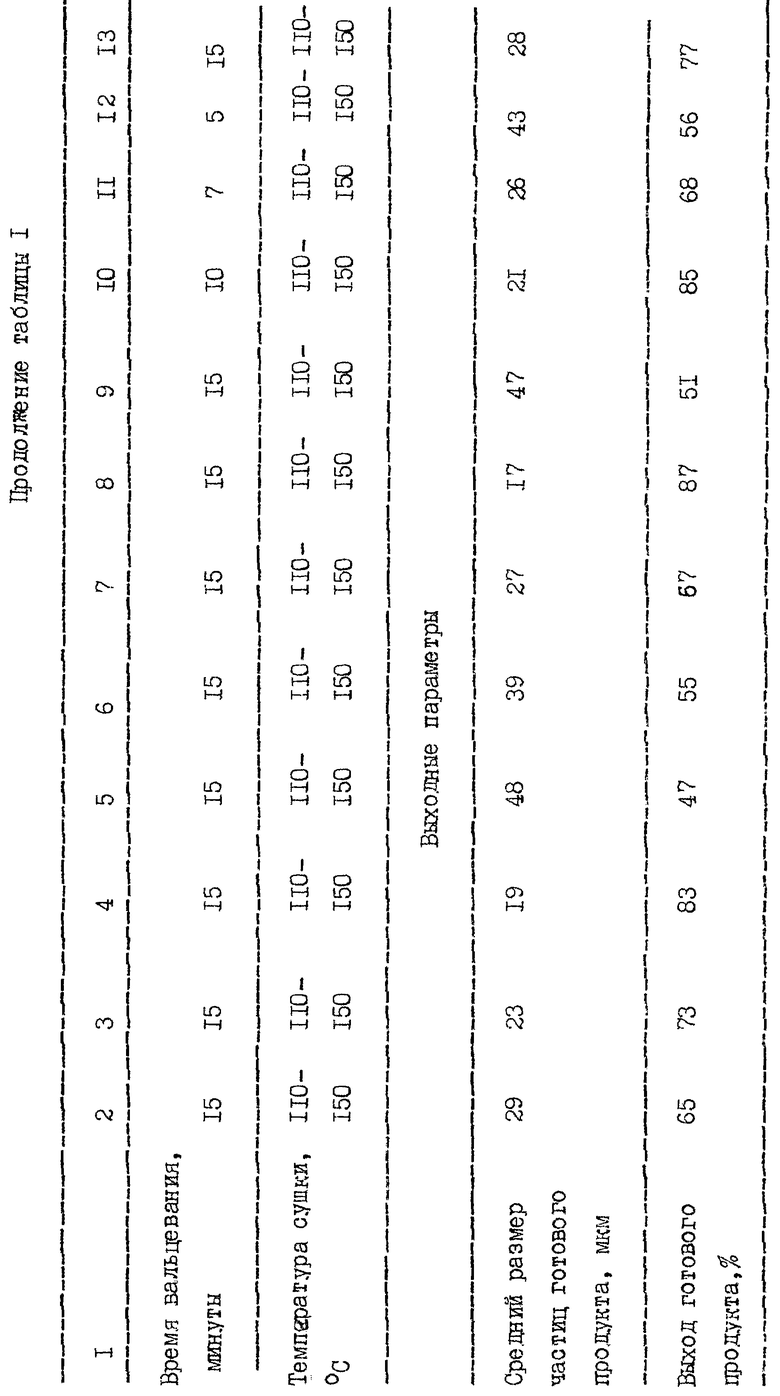

Сущность технического решения по изобретению поясняется примерами конкретного выполнения и таблицей.

Пример 1

Обрабатывали отходы натуральной кожи хромового дубления в виде хромовой стружки толщиной не более 1 мм. Методом высушивания при 130oC до постоянного веса определяли влажность исходного продукта. К известному количеству хромовой стружки добавляли известь в количестве 2% от сухого коллагена и смесь тщательно перемешивали. Затем при постоянном перемешивании стружку увлажняли распылением воды до влагосодержания 80-120 м.ч. воды на 100 м.ч. сухого коллагена. Подготовленную таким образом хромовую стружку вальцевали при 15oC /для поддержания температуры вальцы интенсивно охлаждали проточной водой/ в течение 15 минут до образования однородной "шкурки" без заметных включений частиц натуральной кожи. Снятую с вальцев "шкурку" измельчали на ножевой высокооборотной мельнице до частиц размером 0,5-2 мм. Полученный продукт сушили при 110-150oC в течение 60 мин до остаточной влажности 2%, после чего размалывали на шаровой вибромельнице со стальными шарами диаметром 10 мм при амплитуде колебаний 5 мм в течение 10 мин. Средний размер частиц полученного кожевенного порошка по данным седиментационного анализа составил 29 мкм, а доля частиц размером менее 50 мкм, определенная методом ситового анализа - 65%. Фракцию порошка с размером частиц более 50 мкм собирали в отдельном накопителе для повторного размола на шаровой мельнице.

Пример 2

Обрабатывали хромовую стружку, как в примере 1, с добавлением извести в количестве 4% на сухой коллаген. После размола на вибромельнице получили кожевенный порошок со средним размером частиц 23 мкм, а доля частиц с размером менее 50 мкм составила 73%.

Пример 3

Обрабатывали хромовую стружку, как в примере 1, с добавлением извести в количестве 6% на сухой коллаген. После размола на вибромельнице получили кожевенный порошок со средним размером частиц 19 мкм, а доля частиц с размером менее 50 мкм составила 83%.

Пример 4

Обрабатывали хромовую стружку, как в примере 1, с добавлением извести в количестве 1% на сухой коллаген. После размола на вибромельнице получили кожевенный порошок со средним размером частиц 48 мкм, а доля частиц с размером менее 50 мкм составила 47%.

Пример 5

Обрабатывали хромовую стружку, как в примере 1, с добавлением извести в количестве 8% на сухой коллаген. После размола на вибромельнице получили кожевенный порошок со средним размером частиц 39 мкм, а доля частиц с размером менее 50 мкм составила 55%.

Пример 6

Обрабатывали хромовую стружку, как в примере 1, с добавлением извести в количестве 2% и кальцинированной соды в количестве 2% на сухой коллаген. После размола на вибромельнице получили кожевенный порошок со средним размером частиц 27 мкм, а доля частиц с размером менее 50 мкм составила 67:.

Пример 7

Обрабатывали хромовую стружку, как в примере 1, с добавлением извести в количестве 4% и кальцинированной соды в количестве 2% на сухой коллаген. После размола на вибромельнице получили кожевенный порошок со средним размером частиц 17 мкм, а доля частиц с размером менее 50 мкм составила 87%.

Пример 8

Обрабатывали хромовую стружку, как в примере 1, с добавлением извести в количестве 6% и кальцинированной соды в количестве 3% на сухой коллаген. После размола на вибромельнице получили кожевенный порошок со средним размером частиц 47 мкм, а доля частиц с размером менее 50 мкм составила 51%.

Пример 9

Обрабатывали хромовую стружку, как в примере 7, с добавлением извести в количестве 4% и кальцинированной соды в количестве 2% на сухой коллаген и последующим вальцеванием при 25oC в течение 10 мин. После размола на вибромельнице получили кожевенный порошок со средним размером частиц 21 мкм, а доля частиц с размером менее 50 мкм составила 85%.

Пример 10

Обрабатывали хромовую стружку, как в примере 7, с добавлением извести в количестве 4% и кальцинированной соды в количестве 2% на сухой коллаген и последующим вальцеванием при 35oC в течение 7 мин. После размола на вибромельнице получили кожевенный порошок со средним размером частиц 26 мкм, а доля частиц с размером менее 50 мкм составила 68%.

Пример 11

Обрабатывали хромовую стружку, как в примере 7, с добавлением извести в количестве 4% и кальцинированной соды в количестве 2% на сухой коллаген и последующим вальцеванием при 45oC в течение 5 мин. После размола на вибромельнице получили кожевенный порошок со средним размером частиц 43 мкм, а доля частиц с размером менее 50 мкм составила 56%.

Пример 12

Обрабатывали хромовую обрезь толщиной до 6 мм, которую предварительно измельчали на ножевой мельнице до частиц с размером не более 5 мм. Далее обработка проводилась, как в примере 7. После размола на вибромельнице получили кожевенный порошок со средним размером частиц 28 мкм, а доля частиц с размером 50 мкм составила 77%.

Полученный таким образом полупродукт может быть измельчен до высокой степени дисперсности известными для хрупких материалов недорогими способами. Определяют преимущество решения по изобретению по сравнению с известными, поскольку благодаря одновременному протеканию процессов механохимической деструкции и разрешения волокон и их пучков при вальцевании, время обработки сокращается до 5-15 мин. Последующая сушка продукта протекает быстро благодаря малому содержанию влаги в получаемом после вальцевания продукте: не более 50%, т.к. остальная вода расходуется при реакции гидролиза коллагена. Последующий размол относительно дешевыми способами - на шаровых или вибромельницах - позволяет получить высокодисперсный порошок натуральной кожи.

Таким образом способ по изобретению позволяет за счет одновременного протекания процессов гидролиза и разрушения волоконной структуры коллагена кожи и последующего ее охрупчивания при сушке получить кожевенный порошок /пудру/, который может быть использован при изготовлении высококачественных искусственных кож. При этом время обработки исходного сырья может быть сокращено до 4-х часов при небольших энергозатратах и исключения образования сочных вод.

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОСЛОЙНАЯ КОЖА | 1998 |

|

RU2147056C1 |

| Масса для изготовления кожевенного картона | 1988 |

|

SU1523607A1 |

| Масса для изготовления стелечного картона | 1988 |

|

SU1523609A1 |

| ОГНЕСТОЙКАЯ КОМПОЗИЦИЯ ДЛЯ ПРОПИТКИ ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 1998 |

|

RU2147055C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОРМОВЫХ ДОБАВОК ИЗ СЫРЬЯ ЖИВОТНОГО ПРОИСХОЖДЕНИЯ | 2011 |

|

RU2444200C1 |

| Способ измельчения коллагенсодержащих сред и инструмент для его осуществления | 2022 |

|

RU2802786C1 |

| МНОГОСЛОЙНЫЙ МАТЕРИАЛ ДЛЯ ВНУТРЕННИХ ДЕТАЛЕЙ ОБУВИ | 1993 |

|

RU2079412C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1991 |

|

RU2021308C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОКЛЕЕВЫХ ПРОКЛАДОЧНЫХ МАТЕРИАЛОВ С РЕГУЛЯРНЫМ ДИСКРЕТНЫМ ПОЛИМЕРНЫМ ПОКРЫТИЕМ | 1993 |

|

RU2095382C1 |

| СПОСОБ ПЕРЕРАБОТКИ КОЖЕВЕННЫХ ОТХОДОВ В КОЖЕВЕННЫЙ ПОРОШОК | 1995 |

|

RU2094466C1 |

Изобретение относится к кожевенной промышленности и может быть использовано для утилизации отходов кожевенно-обувного производства. Для повышения качества продукта - размола отходов натуральной кожи, для повышения его выхода, исключения образования сточных вод из процесса переработки кожевенных отходов и снижения энергозатрат на их сушку, улучшения качества получаемого продукта отходы натуральной кожи предварительно размалывают до частиц размером 0,5-5 мм, добавляют гидролизующий агент - известь или ее смеси с солями щелочных металлов - при общем содержании гидролизующего агента 2-6% от сухого коллагена и содержании извести в гидролизующей смеси не менее 50%, осуществляют их увлажнение до содержания 80-100 м.ч. воды на 100 м.ч. коллагена. Затем перед измельчением производят вальцевание увлажненных отходов при температуре 15-35°С в течение 5-15 мин и сушку отходов при температуре 110-150°С. После чего осуществляют размол охрупченных отходов до частиц размером 3-30 мкм на шаровых мельницах или вибромельницах любой конструкции. 1 табл.

Способ переработки кожевенных отходов в кожевенный порошок, включающий процессы увлажнения кожевенных отходов, размалывания до частиц размером 0,5 - 5 мм, измельчения увлажненных отходов и их сушку, отличающийся тем, что после размалывания кожевенных отходов к ним добавляют гидролизующий агент - известь или ее смеси с солями щелочных металлов - при общем содержании гидролизующего агента 2 - 6% от сухого коллагена и содержании извести в гидролизующей смеси не менее 50%, затем увлажняют кожевенные отходы до содержания 80 - 100 м.ч. воды на 100 м.ч. сухого коллагена, перед измельчением проводят вальцевание увлажненных отходов при температуре 15 - 35oC в течение 5 - 15 мин, сушку кожевенных отходов осуществляют при температуре 110 - 150oC, после сушки размалывают охрупченные отходы до частиц размером 3 - 30 мкм на шаровых мельницах или вибромельницах.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

2000-03-20—Публикация

1998-12-22—Подача