Изобретение относится к черной металлургии, в частности к способам производства стали.

Известен способ производства стали в основных дуговых печах, включающий нагрев металла в печи до 1670 1750oC, выпуск в сталеразливочный ковш с шамотной футеровкой, доводку металла в ковше по химическому составу, разливку стали на МНЛЗ [1]

Недостатком данного способа является низкая стойкость шамотной футеровки сталеразливочных ковшей при нагреве металла в печи до указанных температур, приводящая к сдерживанию производства стали из-за простоев печи ввиду недостатка времени на футеровку ковшей или иными словами, отсутствия готовых, футерованных сталеразливочных ковшей.

Известен способ рафинирования металла в ковше, включающий выпуск металла в ковш, верхняя часть футеровки которого выполнена из магнийсодержащих огнеупоров [2]

Способ позволяет предотвратить интенсивный износ футеровки ковша в районе шлакового пояса, однако увеличивает себестоимость стали в связи с использованием дорогостоящих магнезиальных огнеупоров.

Известен способ производства стали в основных дуговых печах, включающий нагрев металла в печи до 1690 1740oC, выпуск в ковш с высокоглиноземистой футеровкой, доводку металла в ковше по химическому составу, разливку стали на МНЛЗ через промежуточный ковш [3]

Данный способ является наиболее близким по технической сущности к предлагаемому способу и может быть выбран за прототип.

Недостатком данного способа является использование дорогостоящих высокоглиноземистых огнеупоров, что приводит к значительному повышению себестоимости стали.

Задачей изобретения является снижение себестоимости стали за счет оптимального сочетания нагрева металла в сталеплавильном агрегате и типа футеровки сталеразливочного ковша, в который выпускается плавка.

Поставленная задача достигается тем, что в известном способе производства стали в дуговых печах, включающем расплавление металла в печи, последующий его нагрев до определенной температуры, выпуск металла в сталеразливочный ковш с глиноземсодержащей футеровкой, доводку металла в ковше по химическому составу и разливку стали на машине непрерывного литья заготовок через промежуточный ковш при чередовании на разных плавках использования промежуточных ковшей с холодной и горячей футеровкой, для разливки стали на машине непрерывного литья заготовок через промежуточный ковш с холодной футеровкой металл в печи нагревают до 1690 1740oC и выпускают в сталеразливочный ковш с высокоглиноземистой футеровкой, а для разливки стали через промежуточный ковш с горячей футеровкой металл в печи нагревают до 1660 1690oC и выпускают в сталеразливочный ковш, нижняя часть которого выполнена из шамотной футеровки, а верхняя из периклазохромистовых огнеупоров, причем каждую четвертую плавку разливают через промежуточный ковш с холодной футеровкой, а остальные три через промежуточный ковш с горячей футеровкой.

Сущность изобретения заключается в следующем.

Температура металла в сталеразливочном ковше перед разливкой стали на МНЛЗ через промежуточный ковш с холодной футеровкой (первая плавка в серии) для нагрева данной футеровки и разгона МНЛЗ, т.е. успешного запуска механизмов вытягивания литой заготовки, набора рабочей скорости и последующей разливки, исключающей замерзание металла в промежуточном ковше, должна быть на 20oC выше, нежели при разливке через промежуточный ковш с горячей футеровкой (последующие плавки в серии). Для компенсации дополнительных тепловых потерь на холодный промковш, а также с учетом тепловых потерь при выпуске и доводке стали в сталеразливочном ковше по химическому составу металл в печи нагревают до 1690 1740oC. Выпуск металла с такой температурой, а также с температурой 1670 1720oC (на 20oC ниже при разливке в промковш с горячей температурой) возможен только в сталеразливочный ковш, футерованный высокоглиноземистыми огнеупорами, имеющими огнеупорность равной 1800oC. Выпуск металла с указанными температурами в сталеразливочный ковш с шамотной футеровкой( огнеупорность шамотных огнеупоров составляет 1730oC) приводит к значительному износу футеровки (особенно в шлаковом поясе), прогару ковша и уходу металла. Далее снижение температуры металла в печи перед выпуском до 1660 1690oC не позволяет обеспечить требуемое производство стали из-за преждевременного износа шамотной футеровки в шлаковом поясе. Поэтому для повышения стойкости сталеразливочных ковшей с шамотной футеровкой верхнюю часть ковша необходимо выкладывать периклазохромитовыми огнеупорами, что обеспечивает, с одной стороны, необходимую стойкость огнеупоров в данной части ковша, а с другой стороны, этим достигается равномерный износ футеровки по всей высоте ковша. Выполнение верхней части футеровки из высокоглиноземистых огнеупоров нецелесообразно из-за их более высокой стоимости, а также потому, что в этом случае износ нижней части ковша, выполненной из шамотных огнеупоров, намного выше износа высокоглиноземистых огнеупоров, и при максимально допустимом износе шамотных огнеупоров сталеразливочный ковш идет на замену всей футеровки, несмотря на то, что верхняя часть футеровки могла бы выдержать еще не один налив. Температура металла в печи при выпуске в ковш с высокоглиноземистой футеровкой выше 1740oC приводит к повышенному износу огнеупоров ковша и увеличению продолжительности продувки металла нейтральным газом для снижения перегрева стали, температура ниже 1690oC не позволяет компенсировать тепловые потери в процессе выпуска и внепечной доводки стали и обеспечить нормальную разливку на МНЛЗ через промежуточный ковш с холодной футеровкой, что приводит к прорывам металла под кристаллизатор и повышенному браку. К этим же последствиям приводят и отклонения от температурного диапазона 1660 1690oC при выпуске плавки в ковш с шамотно-периклазовой футеровкой.

Изобретение реализовано следующим образом.

Производство стали 20 45, Д, 20Х 40Х организовано в электросталеплавильном цехе АО "НОСТА" (ОХМК), имеющем, в частности, в своем составе две 100 т дуговые печи и 2 радиальные сортовые МНЛЗ. Стойкость промежуточных ковшей составляет 4 плавки (определяется стойкостью стопоров-моноблоков, поэтому каждая четвертая плавка, предназначенная для разливки на МНЛЗ, выпускается в сталеразливочный ковш с высокоглиноземистой футеровкой для последующей разливки на МНЛЗ, выпускается в сталеразливочный ковш с высокоглиноземистой футеровкой для последующей разливки на МНЛЗ через промежуточный ковш с холодной футеровкой. Остальные плавки, идущие в серию, выпускают в сталеразливочный ковш с шамотно-периклазовой футеровкой и разливают на МНЛЗ через промежуточный ковш с горячей футеровкой.

Пример. При производстве стали 20 металл в печи нагревают до 1700oC и выпускают в сталеразливочный ковш, футерованный высокоглиноземистыми огнеупорами. После усреднительной продувки температура металла составила 1650oC, а после доводки по химическому составу 1600oC. В дальнейшем плавку разлили на МНЛЗ через промежуточный ковш с холодной футеровкой, температура металла в промковше по ходу разливки составила 1640 1650oC.

Вторую плавку для разливки в серию на МНЛЗ через промежуточный ковш с горячей футеровкой выпускали из печи с температурой 1680oC в ковш с шамотно-периклазовой футеровкой. После усреднительной продувки и доводки температура металла составила 1660 и 1590oC соответственно, а в промежуточном ковше 1635 1640oC

Третью плавку для разливки в серию на МНЛЗ через промежуточный ковш с горячей футеровкой выпускали из печи с температурой 1675oC в ковш с шамотно-периклазовой футеровкой. После усреднительной продувки и доводки температура металла составила 1660 и 1580oC соответственно, а в промежуточном ковше 1635oC. После разливки 15 т металла на МНЛЗ в результате отказа электрооборудования МНЛЗ оставшийся в ковше металл был разлит в изложницы.

Использование изобретения позволило сократить расход высокоглиноземистых огнеупоров в 3 раза и обеспечить снижение себестоимости стали на 2500 руб/т.

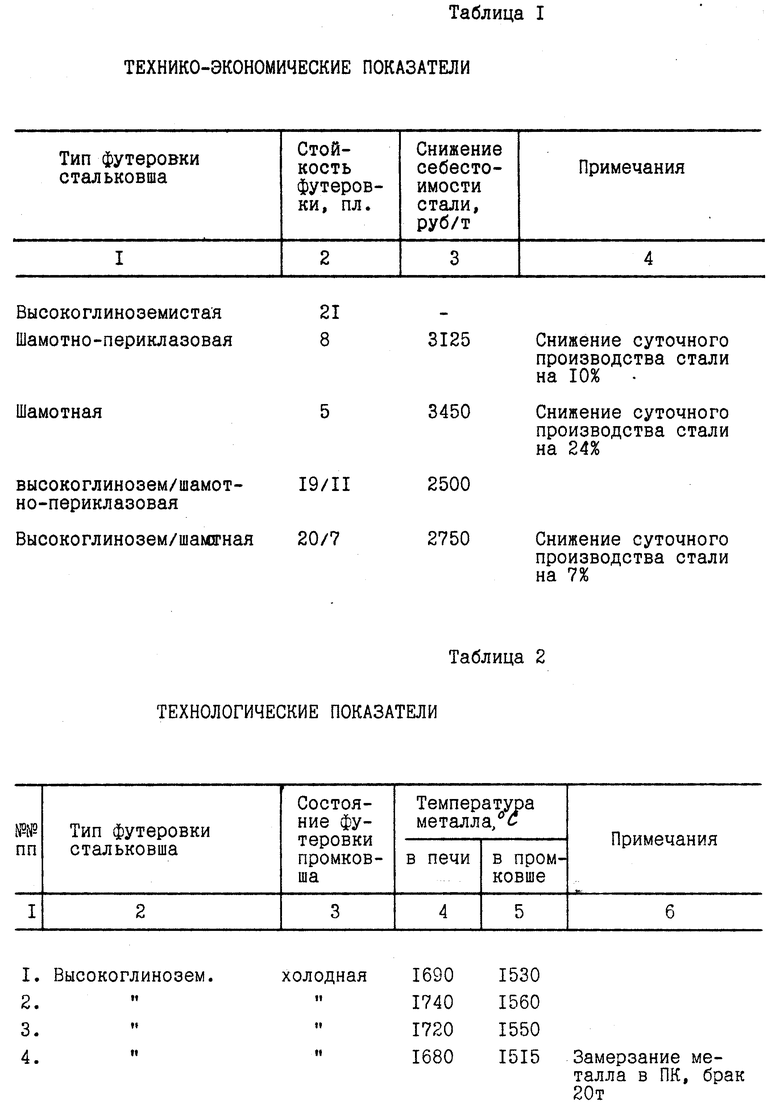

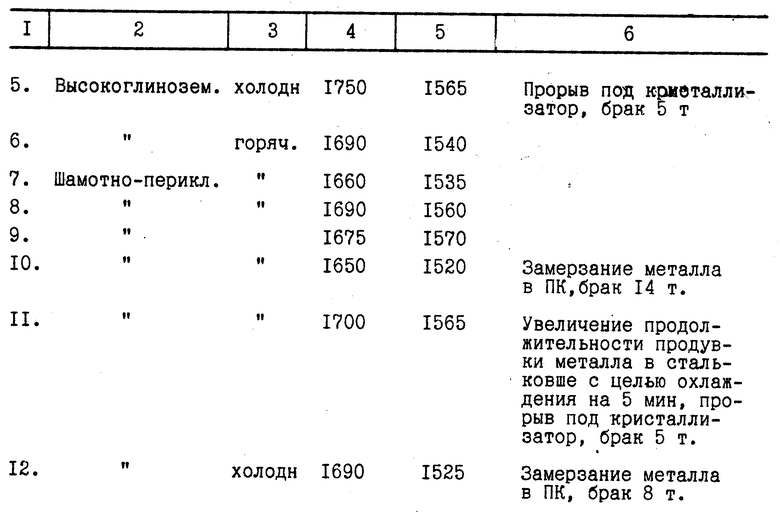

Примеры использования известного и предлагаемого способов производства стали приведены в табл. 1 и 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ СТАЛИ В 100-ТОННОМ КОВШЕ | 1995 |

|

RU2094482C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ФУРМ | 1994 |

|

RU2091353C1 |

| Футеровка сталеразливочного ковша | 1989 |

|

SU1743687A1 |

| СПОСОБ ПРОИЗВОДСТВА ПОДШИПНИКОВОЙ СТАЛИ | 1995 |

|

RU2095429C1 |

| СПОСОБ ОБРАБОТКИ СТАЛИ В СТАЛЕРАЗЛИВОЧНОМ КОВШЕ | 1999 |

|

RU2170271C2 |

| СПОСОБ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПОЛУЧЕНИЯ СТАЛИ | 2005 |

|

RU2285050C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ МАСС И ИЗДЕЛИЙ ДЛЯ СТРУКТУРНО-СТАБИЛЬНЫХ ФУТЕРОВОК | 1996 |

|

RU2098385C1 |

| СПОСОБ ВЫПЛАВКИ, РАСКИСЛЕНИЯ, ЛЕГИРОВАНИЯ И ОБРАБОТКИ СТАЛИ | 2009 |

|

RU2405046C1 |

| Способ внепечной обработки стали | 2015 |

|

RU2607877C2 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ В ДУГОВЫХ ПЕЧАХ | 1995 |

|

RU2096489C1 |

Изобретение относится к черной металлургии, в частности к способам производства стали. Способ производства стали в дуговых печах включает расплавление металла в печи, последующий его нагрев до определенной температуры, выпуск металла в сталеразливочный ковш с глиноземсодержащей футеровкой, доводку металла в ковше по химическому составу и разливку стали на машине непрерывного литья заготовок через промежуточный ковш при чередовании на различных плавках использования промежуточных ковшей с холодной и горячей футеровкой. Новым в способе является то, что для разливки стали на машине непрерывного литья заготовок через промежуточный ковш с холодной футеровкой металл в печи нагревают до 1690 - 1740oC и выпускают в сталеразливочный ковш с высокоглиноземистой футеровкой, а для разливки стали через промежуточный ковш с горячей футеровкой металл в печи нагревают до 1660 - 1690oC и выпускают в сталеразливочный ковш, нижняя часть которого выполнена из шамотной футеровки, а верхняя - из периклазохромитовых огнеупоров. При этом каждую четвертую плавку разливают через промежуточный ковш с холодной футеровкой, а остальные три - через промежуточный ковш с горячей футеровкой. 1 з.п. ф-лы, 2 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Счетная таблица | 1919 |

|

SU104A1 |

| -Новотроицк, 1985 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Заявка Японии N 6428316, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Счетная таблица | 1919 |

|

SU104A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| - Новотроицк, 1990. | |||

Авторы

Даты

1997-10-27—Публикация

1995-06-27—Подача