Изобретение относится к оборудованию для пищевой промышленности, а именно к установкам для производства картофелепродуктов, преимущественно типа чипсов.

Известна установка для производства картофелепродуктов, содержащая дозаторы картофельной муки, крахмала, воды и других компонентов, устройство для термопопластической обработки и формования полуфабриката, выполненное в виде шнекового пресса, режущий механизм, сушилку и обжарочный резервуар [1]

В известной установке не обеспечивается получение картофелепродукта, имеющего хрупкую консистенцию и высокопористую структуру, обусловленное недостаточной термопластической обработкой исходного сырья.

Наиболее близкой к изобретению по технической сущности и достигаемому результату является установка того же назначения, содержащая дозаторы картофельной муки, воды и других компонентов, смеситель исходно сырья, устройство полуфабриката, режущий механизм, сушилку и обжарочный резервуар.

При этом устройство для термопластической обработки и формования полуфабрикатов выполнено в виде цилиндрического корпуса с канавками на его внутренней поверхности, размещенным внутри него шнеком и матрицей с отверстиями для экструдирования [2]

Однако в этой установке также не обеспечивается глубокая термопластическая обработка исходного сырья и высокое качество готовых изделий.

При внедрении данного изобретения может быть получен следующий технический результат: улучшена структура, пористость и хрупкость продукта и его питательная ценность.

Предлагаемое изобретение обеспечивает получение нескольких дополнительных технических результатов:

экономию крахмала и картофельной муки за счет повышения пористости и тонкостенности готовых изделий;

экологическую чистоту процесса за счет повышения удельного расхода масла в процессе обжарки чипсов.

При этом масло находится в обжарочном резервуаре в течение более короткого промежутка времени, при котором в нем не успевают образовываться вредные для организма вещества.

Для получения технического результата в установке для производства картофелепродуктов, содержащей последовательно расположенные дозаторы картофельной муки и др. компонентов, смеситель исходного сырья, устройство для термопластической обработки и формования полуфабриката, выполненное в виде цилиндрического корпуса с расположенным внутри него шнеком и матрицей с отверстиями для экструдирования, режущий механизм, сушилку и обжарочный резервуар, согласно изобретению на внутренней поверхности матрицы вдоль отверстий для экструдирования выполнены пазы с отверстиями, форма пазов соответствует форме отверстий для экструдирования, а суммарная площадь отверстий для экструдирования составляет 10 25% общей площади матрицы с наружной ее стороны, соотношение внутреннего и наружного диаметров шнека составляет 5:3 5:4, а длины шнека и его наружного диаметра 10:1 12:1, при этом витки шнека расположены с шагом, составляющим 0,05 0,07 длины шнека.

Кроме того, установка снабжена приспособлением для выдержки полуфабриката перед резкой, выполненным в виде перфорированного желоба с расположенным над ним вентилятором.

Выполнение на внутренней поверхности матрицы вдоль отверстий для экструдирования пазов с отверстиями необходимо для того, чтобы уменьшить гидравлическое сопротивление отверстий для экструдирования.

Выбор величины суммарной площади отверстий для экструдирования к общей площади матрицы с наружной ее стороны в пределах 10 25% обусловлен необходимостью создания требуемых давления и температуры внутри корпуса.

Выбор рекомендуемых соотношений наружного и внутреннего диаметров шнека, а также длины шнека и его наружного диаметра позволяет обеспечить необходимую термопластическую обработку исходного сырья.

В частности, снижение наружного диаметра шнека менее 45 мм уменьшает давление и температуру смеси в рабочей камере, что приводит к недостаточной термоплатической обработке сырья.

Выход за верхние пределы указанных соотношений и, в частности, увеличение наружного диаметра шнека до размера более 55 мм приводит к увеличению давления и температуры смеси в рабочей камере, в результате чего полуфабрикат на выходе из устройства взрывается.

Это, в свою очередь, приводит к нарушению вязкости полуфабриката в процессе обжарки в масле, уменьшению пористости и снижению качества готовых чипсов.

Уменьшение длины шнека до величины менее 500 мм приводит к сокращению продолжительности термопластической обработки исходного сырья и не позволяет получить качественную продукцию.

Увеличение длины шнека до размера большего 600 мм приводит к подгоранию смеси в рабочей камере.

Выбор величины шага витка в рекомендуемом отношении является оптимальным, т.к. увеличение шага между витками шнека более 0,07 его длины приводит к уменьшению их количества и большей скорости перемещения продукта, увеличению давления и температуры в рабочей камере и взрыву полуфабриката на выходе из устройства.

Уменьшение шага между витками менее 0,05 его длины и увеличение их количества приводит к уменьшению скорости подачи продукта, давления и температуры среды в рабочей камере устройства с конечным эффектом, описанным ранее.

Предлагаемое выполнение устройства для термопластической обработки исходного сырья и формования полуфабриката позволяет осуществить более глубокое воздействие на исходное сырье при давлении 3 5 атм и температуре 130 150oC. При этом температура на выходе из матрицы составляет 100 - 110oC.

Наличие приспособления для выдержки полуфабриката позволяет удалить с последнего поверхностную влагу перед резкой и тем самым сохранить структуру готовых изделий.

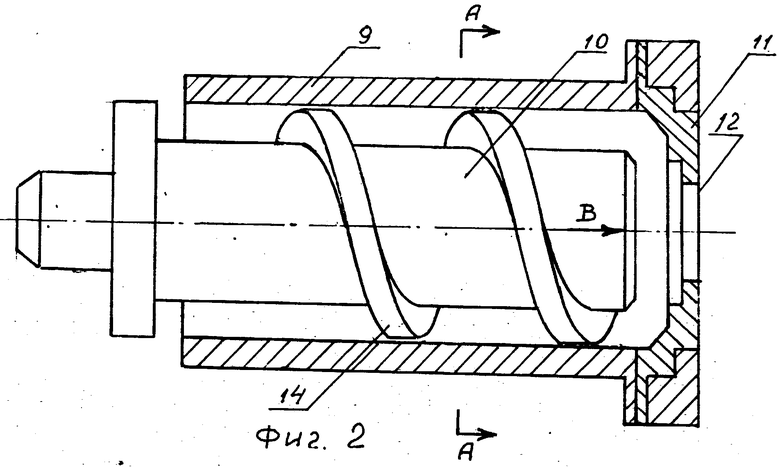

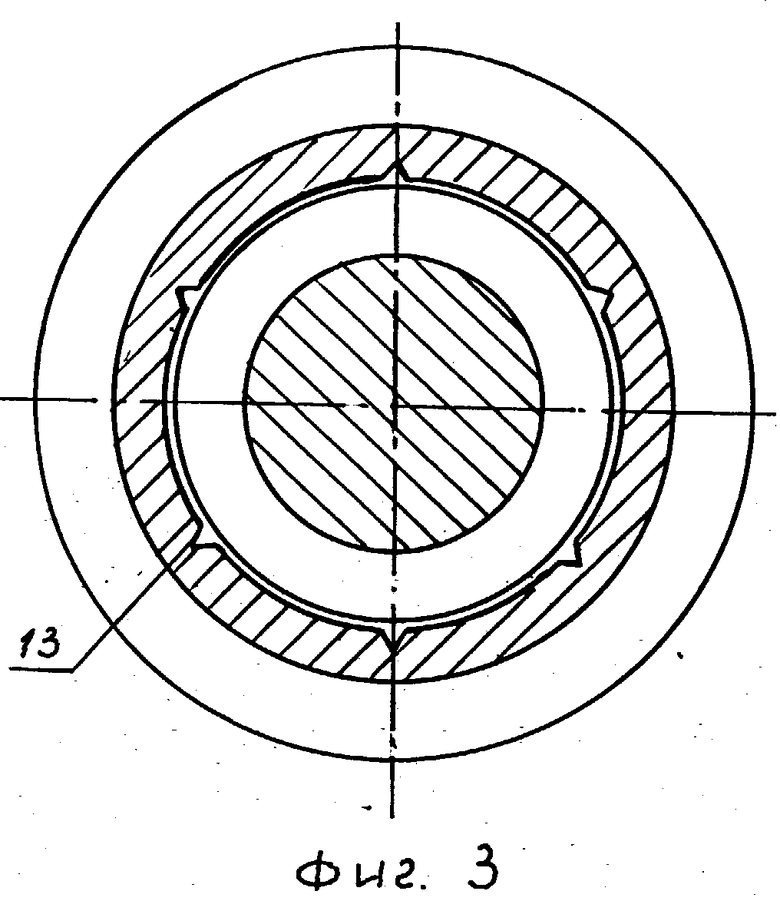

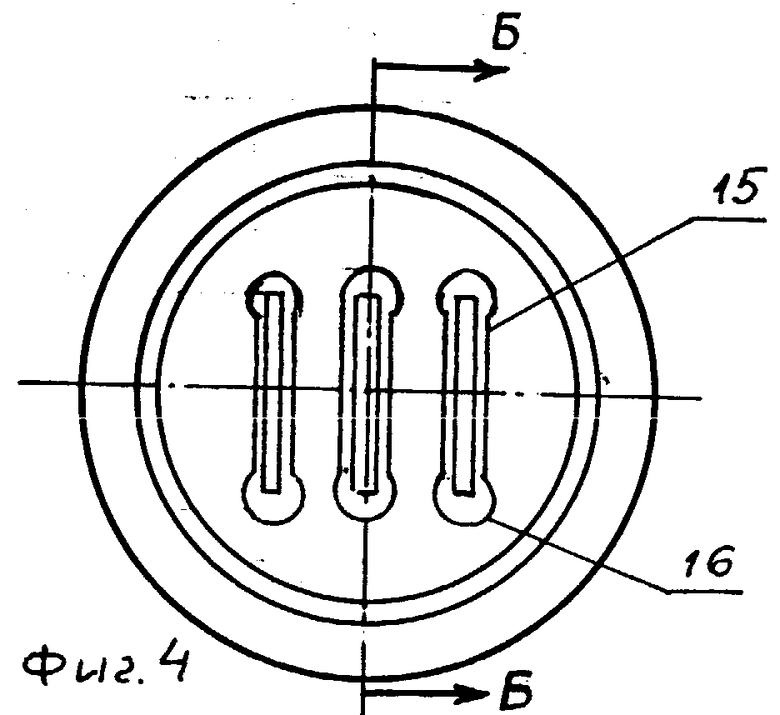

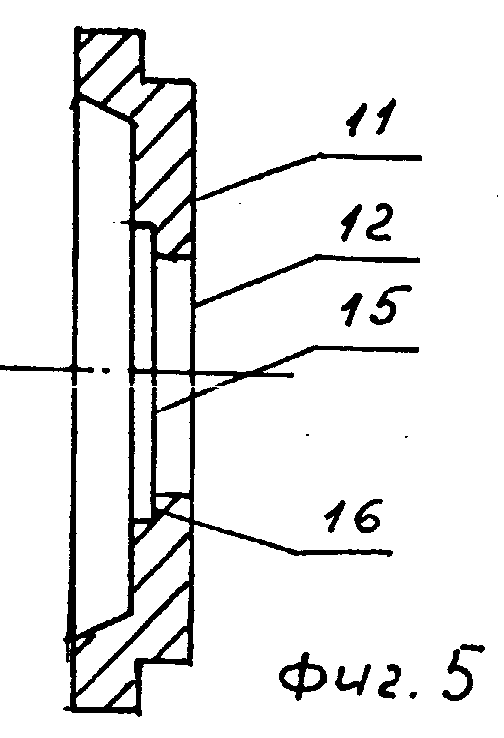

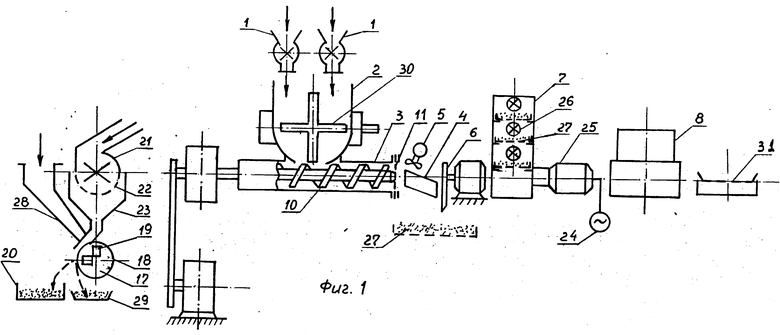

На фиг. 1 представлена схематически предложенная установка; на фиг.2 - устройство для термопластической обработки и формования полуфабриката; на фиг. 3 разрез А-А на фиг.2; на фиг.4 вид по стрелке В на фиг.2; на фиг.5 - разрез Б-Б на фиг.4.

Установка для производства картофелепродуктов содержит последовательно расположенные дозаторы 1 картофельный муки, крахмала, соли и др. компонентов, установленный под дозаторами смеситель 2 исходного сырья, устройство 3 для термопластической обработки и формования полуфабриката, приспособления для выдержки полуфабриката перед резкой, выполненное в виде перфорированного желоба 4 с расположенным над ним вентилятором 5, режущий механизм 6, сушилку 7, обжарочный резервуар 8.

Устройство 3 для термопластической обработки и формования полуфабриката выполнено в виде горизонтального цилиндрического корпуса 9 с расположенным внутри него шнеком 10 и матрицей 11 с отверстиями 12 для экструдирования, закрепленной на выходном конце корпуса 9.

На внутренней поверхности корпуса 9 по всей его длине выполнены продольные канавки 13. При этом соотношение наружного и внутреннего диаметров шнека 10 составляет 5:3 5:4, а длины шнека и его наружного диаметра 10:1 - 12:1.

Витки 14 шнека 10 расположены с шагом, составляющим 0,05 0,07 его длины.

На внутренней поверхности матрицы 11 вдоль отверстий 12 для экструдирования выполнены пазы 15 по форме отверстий 12, имеющие на концах дополнительные несквозные отверстия 16.

Отверстия 12 для экструдирования могут иметь различную длину и форму: круглую, плоскую, фигурную. Суммарная площадь отверстий 12 составляет 10 25% от общей площади матрицы 11 с наружной ее стороны.

Заявляемая установка снабжена сепаратором 17 для удаления металлических примесей из исходного сырья. Сепаратор выполнен в виде установленного с возможностью вращения барабана 18 с электромагнитами 19, питаемыми постоянным током, приемником 20 сырья, очищенного от примесей.

Для измельчения сушеного лука и пряной зелени установка оснащена молотковой дробилкой 21 с ситами 22 и приемным бункером 23, расположенным над сепаратором 17.

Смеситель 2 исходного сырья содержит корпус 24 с рабочим органом с плоскими лопастями 25, установленными наклонно к направлению движения смеси.

Сушилка 7 представляет собой камеру 26 с расположенными по высоте перфорированными поддонами 27 и плоскими инфракрасными излучателями 28, установленными в камере сушилки между поддонами 27.

Сушилка 7 оборудована вентилятором 29 и электрическим калорифером 30.

В обжарочном резервуаре 8 установлены трубчатые электронагреватели.

Установка работает следующим образом.

При производстве картофелепродуктов типа чипсов сухое картофельное пюре в виде крупки или хлопьев и картофельный крахмал инспектируют, удаляя посторонние примеси, и пропускают через сепаратор 17 для удаления металлических примесей. При вращении барабана 18 сепаратора вокруг полюсов с электромагнитами 19 исходное сырье отбрасывается центробежной силой в приемник 20 очищенного сырья.

Ферромагнитные примеси удерживаются магнитами на поверхности барабана 18, при его вращении выходят из поля действия электромагнитов 19 и попадают в приемник 31.

Лук сушеный и пряную зелень подают в молотковую дробилку 21. Размолотая зелень поступает в приемный бункер 23 и далее на магнитную очистку в сепаратор 17.

Смешивание сухих очищенных компонентов, воды и солевого раствора осуществляют в смесителе 2 с помощью плоских лопастей 25. Затем однородная связь поступает в устройство 3 и подвергается обработке теплом и давлением.

После термопластической обработки полученная масса продавливается шнеком 10 через отверстия 12 в матрице 11. На выходе из устройства 3 отформованный в виде жгутов полуфабрикат попадает на перфорированный желоб 4 для удаления поверхностной влаги с помощью вентилятора 5.

Далее жгуты разделяются режущим механизмом 6 на равные части длиной 50 - 60 мм, которые затем попадают на перфорированные поддоны 27. Поддоны с влажным полуфабрикатом устанавливают в камеру сушилки 7 между инфракрасными излучателями 28.

Полученный сухой полуфабрикат обжаривают в резервуаре 8. Во время обжаривания температура масла соответствует технологической карте и поддерживается постоянной.

Обжаренные чипсы инспектируют на транспортере 32.

Использование заявляемого изобретения по сравнению с прототипом позволяет:

повысить энергетическую ценность;

экономить крахмал и картофельную крупу;

обеспечить экологическую чистоту процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ФОРМОВАННОГО ПРОДУКТА, УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ФОРМОВАННОГО ПРОДУКТА И ФОРМОВАННЫЙ ПРОДУКТ | 2005 |

|

RU2375934C2 |

| ПРЕСС-ЭКСТРУДЕР | 2003 |

|

RU2237998C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭКСТРУДИРОВАННЫХ СНЕКОВ | 2025 |

|

RU2838217C1 |

| Установка для производства формованных обжаренных картофелепродуктов на основе сухого картофельного пюре | 1985 |

|

SU1311698A1 |

| СПОСОБ ПРОИЗВОДСТВА ПЕЛЛЕТ ДЛЯ ЧИПСОВ | 2022 |

|

RU2792993C1 |

| Сушилка | 1981 |

|

SU1002775A1 |

| Линия переработки вторичного картофельного сырья | 2016 |

|

RU2642073C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРМОВ ПУТЕМ ЭКСТРУЗИИ БИОЛОГИЧЕСКИХ И СЕЛЬСКОХОЗЯЙСТВЕННЫХ ОТХОДОВ, ЛИНИЯ ПРОИЗВОДСТВА ДЛЯ РЕАЛИЗАЦИИ СПОСОБА И КОРМ, ПОЛУЧАЕМЫЙ УКАЗАННЫМ СПОСОБОМ | 2017 |

|

RU2667161C1 |

| Способ получения глазированных чипсов | 2017 |

|

RU2668316C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭКСТРУДИРОВАННОГО ПРОДУКТА ВЫСОКОЙ ПИЩЕВОЙ ЦЕННОСТИ, ОБОГАЩЕННОГО СКОРЦОНЕРОЙ | 2014 |

|

RU2585470C1 |

Использование: оборудование для производства картофелепродуктов типа чипсов. Сущность изобретения: на внутренней поверхности матрицы вдоль отверстий для экструдирования выполнены пазы с отверстиями. Форма пазов соответствует форме отверстий для экструдирования. Суммарная площадь отверстий для экструдирования составляет 10 - 25% общей площади матрицы с наружной ее стороны. Соотношение внутреннего и наружного диаметров шнека составляет 5:3 - 5:4, а длины шнека и его наружного диаметра - 10:1 - 12:1. Витки шнека расположены с шагом, составляющим 0,05 - 0,07 длины шнека. 1 з.п. ф-лы, 5 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кац З | |||

| А | |||

| Производство сушеных овощей, картофеля и фруктов | |||

| - М.: Легкая и пищевая промышленность, 1984, с | |||

| Питательный кран для вагонных резервуаров воздушных тормозов | 1921 |

|

SU189A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, автоpское свидетельство, 1311698, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1997-11-10—Публикация

1995-04-25—Подача