Изобретение относится к пищевой промышленности, а именно к способу производства пеллет из картофельного, пшеничного, кукурузного и мультизернового сырья. Пеллеты затем используются для приготовления чипсов.

Процесс приготовления чипсов из полуфабрикатов - пеллет (пеллетами называют полуфабрикат, получаемый формованием, сушкой, который после обжаривания становится чипсами) осуществляют по следующей схеме: подготовка сухих компонентов смеси -> смешивание компонентов -> подача в экструдер -> замешивание теста и выпрессовывание через матрицу (см. [https://bstudy.net/619317/estestvoznanie/tehnologiya_prigotovleniya_realizatsiya_chipsov]).

При этом возможно получение как плоских чипсов классических, круглых или овальных форм, так и новых, оригинальных конфигураций типа «ракушки», «облачка», «спиральки» и т.д.

Таким образом, и приготовленные традиционным способом («хрустящий картофель»), и сделанные из порошкового картофельного сырья («восстановленные») продукты могут называться чипсами, если они получены методом нарезки, либо имитируют ее. Прочие же продукты, получаемые по схожей экструзионной технологии, но имеющие объемные формы являются снеками, причем сырьем для них могут служить не только производные картофеля, но и зерновых (при этом необходима дополнительная желатинизация) либо их смеси.

Известна технология приготовления чипсов [https://bstudy.net/619317/estestvoznanie/tehnologiya_prigotovleniya_realizatsiya_chipsov], в которой описан процесс производства картофельных чипсов, получаемых методом формования:

1) Сухое картофельное пюре, крахмал и пищевкусовые добавки перемешиваются в течение 2...4 минут, а затем при непрерывном перемешивании добавляется вода или солевой раствор. Смесь тщательно перемешивается в смесителе и подается в экструдер.

2) Экструдер выдавливает полуфабрикат снеков (пеллеты) через матрицу (фильеру), величина и форма пеллет зависят от формы отверстий матрицы. Возможно также формование путем раскатывания в ленту толщиной не более 0,8 мм.

3) Экструдированные продукты затем поступают на сушку.

4) После сушки этот полуфабрикат поступает на хранение.

5) По мере необходимости полуфабрикат обжаривается.

6) Удаляется избыток масла (процесс осуществляется на сетчатом вибро-транспортере).

7) Вносятся добавки при помощи дражировочной машины непрерывного действия.

8) Готовые снеки охлаждаются и упаковываются.

Вышеописанный процесс характерен для основной массы оборудования производства пшенично-картофельных пеллет.

Подобные производственные линии как правило очень громоздки, например, в линии https://www.tronka.com.ua/pellets.html (опубл.: 18.04.2022) оборудование на этапе после получения теста состоит из: дозатора-загрузчика рецептурной смеси, пресс-экструдера, отрезного устройства, КИП и ПУ, формующей матрицы.

Все известные технологии производства пеллет основаны на том, что готовое тесто выходит из матрицы сразу рифленым и из матрицы сложно контролировать толщину теста.

Задачей изобретения является устранение вышеуказанных проблем.

Техническим результатом изобретения является расширение арсенала способов производства пшенично-картофельных пеллет для изготовления чипсов, в котором используется более компактное и простое оборудование, а пеллеты получают одной толщины, которую можно регулировать.

Указанный технический результат достигается за счет того, что заявлен способ производства пеллет для изготовления чипсов, в котором предварительно полученное готовое тесто для пеллет тщательно перемешивают в смесителе и подают в экструдер, с помощью которого готовое тесто выдавливают через матрицу, отличающийся тем, что в экструдере осуществляют варку теста, а через матрицу экструдера выдавливают пласт теста в непрерывном виде, который подают к установке рифления, состоящей из вращающихся в противоположные стороны рифленых валков, прижатых друг к другу с возможностью регулировки расстояния между ними; а выходящее из рифленых валков тесто непрерывно охлаждают и подают пластами в отрубную установку, которая состоит из двух вращающихся в противоположные стороны отрубных валков, причем один отрубной валок гладкий, а по поверхности второго валка закреплены овальные заостренные с торцов кольца, которые своим верхом касаются ответного гладкого валка в притык; на выходе из отрубной установки получают готовый пеллет овальной формы и остатки пласта, где пеллет затем направляют на хранение или производство чипсов, а остатки пласта теста повторно помещают в экструдер.

Предпочтительно, овальные кольца приваривают к шайбам, а шайбы крепят к отрубному валку.

Предпочтительно, пласт теста подают из установки рифления в отрубную установку через круглую роликовую планку, которую располагают и закрепляют выше, чем расположены валки установок.

Предпочтительно, экструдер, установку рифления и отрубную установку закрепляют на одной станине так, чтобы оси валков установок были перпендикулярны воображаемой проекции плоскости сопла экструдера, пересекающей данные оси.

С целью возможности регулировки положения установок относительно друг друга на станине каждую установку оснащают колесами, а верх станины оснащают рельсами под эти колеса.

Предпочтительно, в нижней части валка с овальными кольцами устанавливают щетину.

Краткое описание чертежей

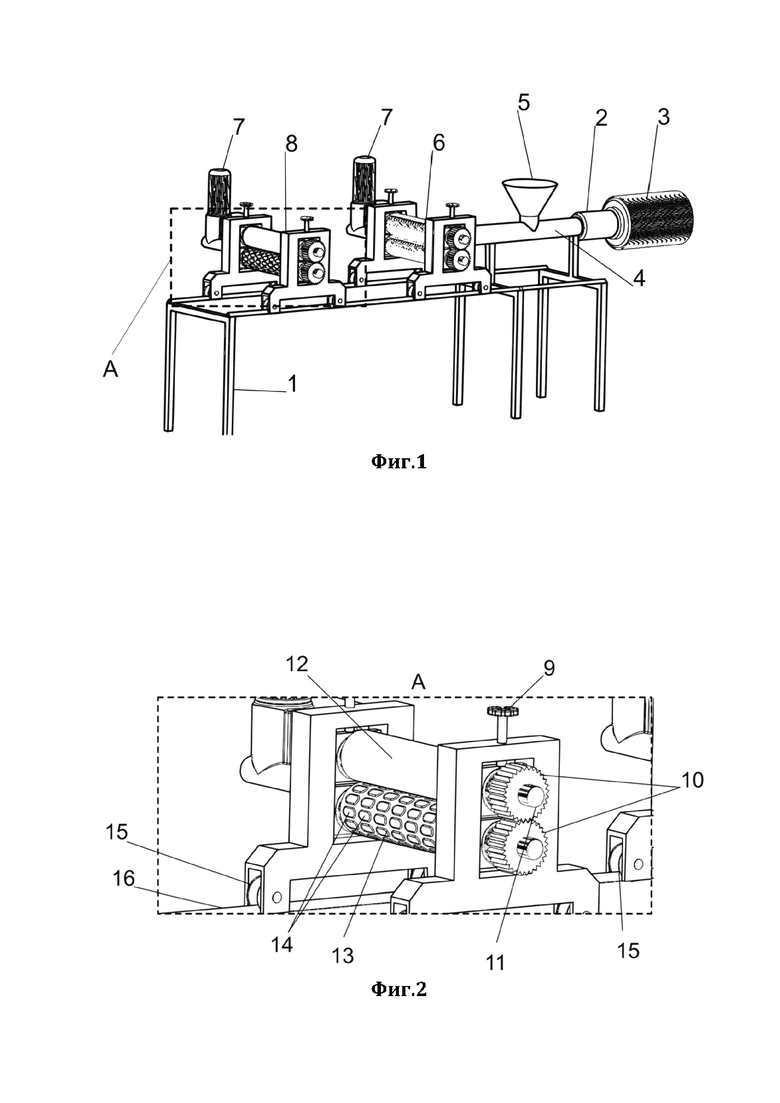

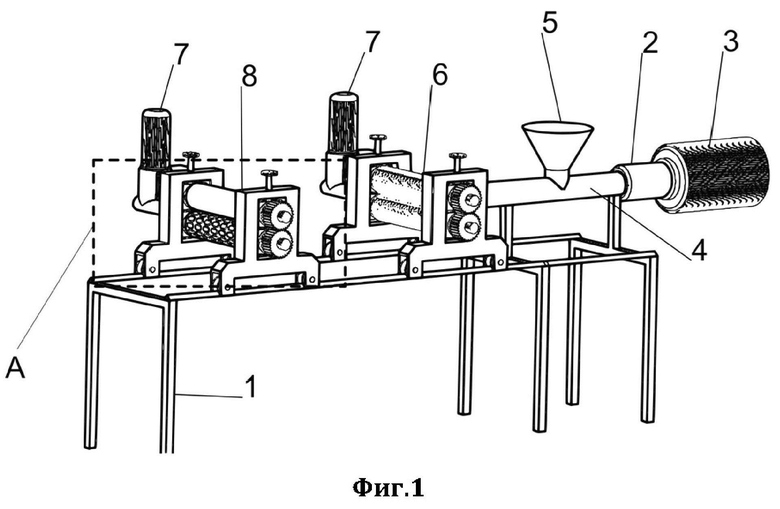

На Фиг.1 показано устройство системы со всеми элементами оборудования, установленными на станине.

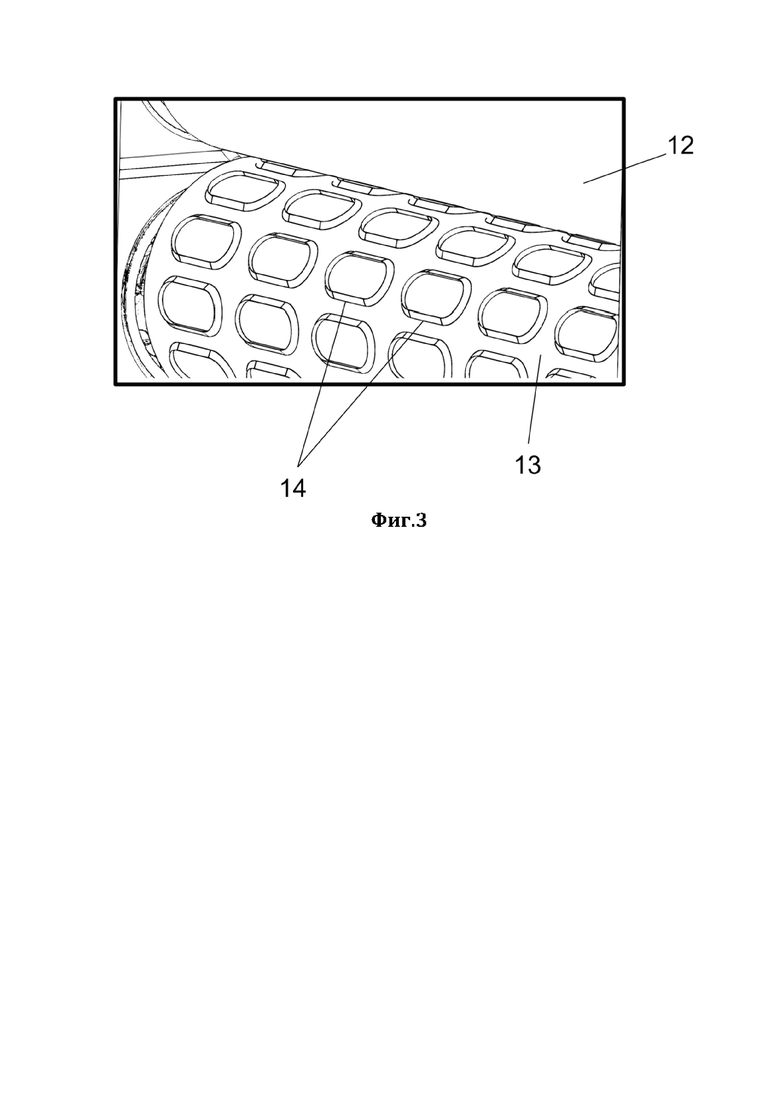

На Фиг.2 показан крупным планом участок А, выделенный на Фиг.1

На Фиг.3 показан крупным планом валок с кольцами.

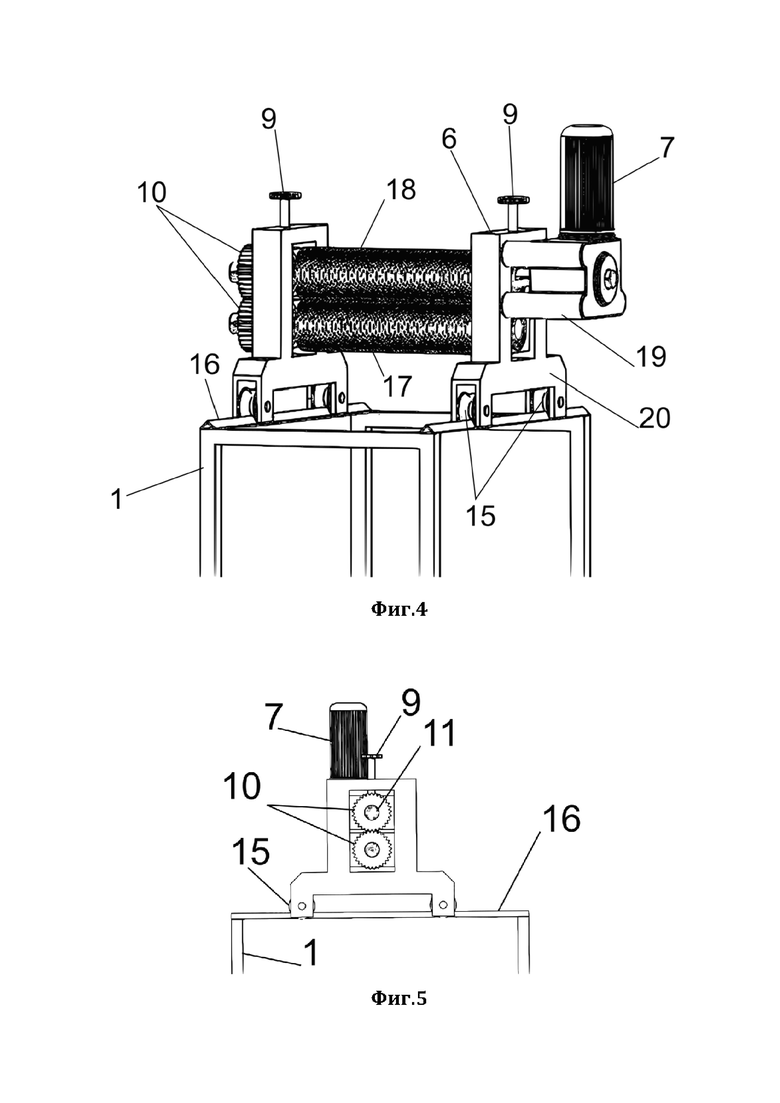

На Фиг.4 показано устройство установки рифления (вид в объеме).

На Фиг.5 показано устройство установки рифления (вид с боку).

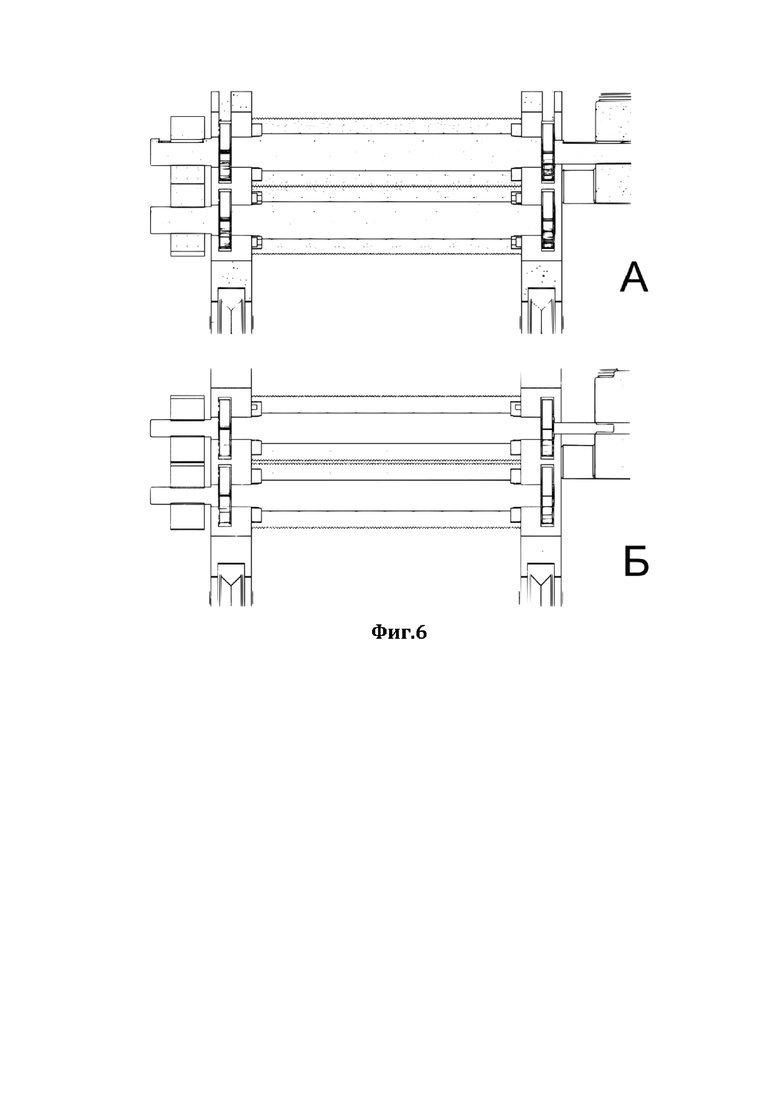

На Фиг.6 показан разрез установки рифления (вид спереди), где А - положение в максимальном сближении между валками (пеллет минимальной толщины), Б - положение максимального отдаления между валками (пеллет максимальной толщины).

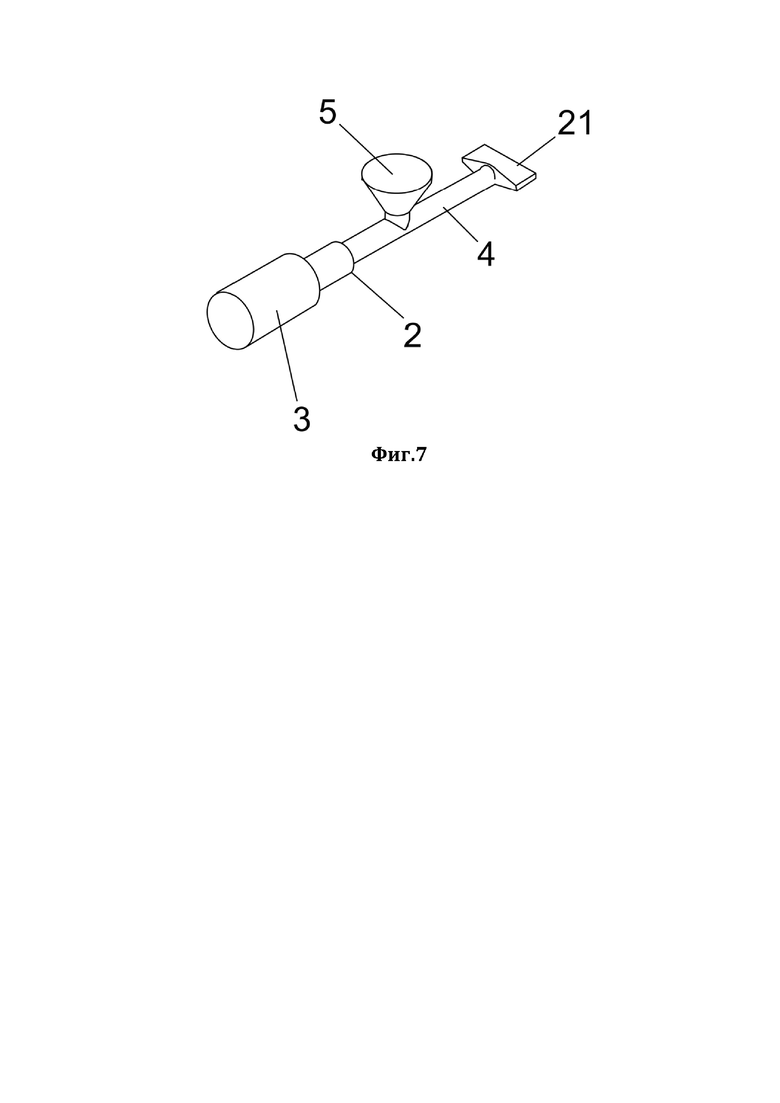

На Фиг.7 показан пример устройства эструдера.

На Фиг.8 показан пример выдавливания из экструдера пласта теста.

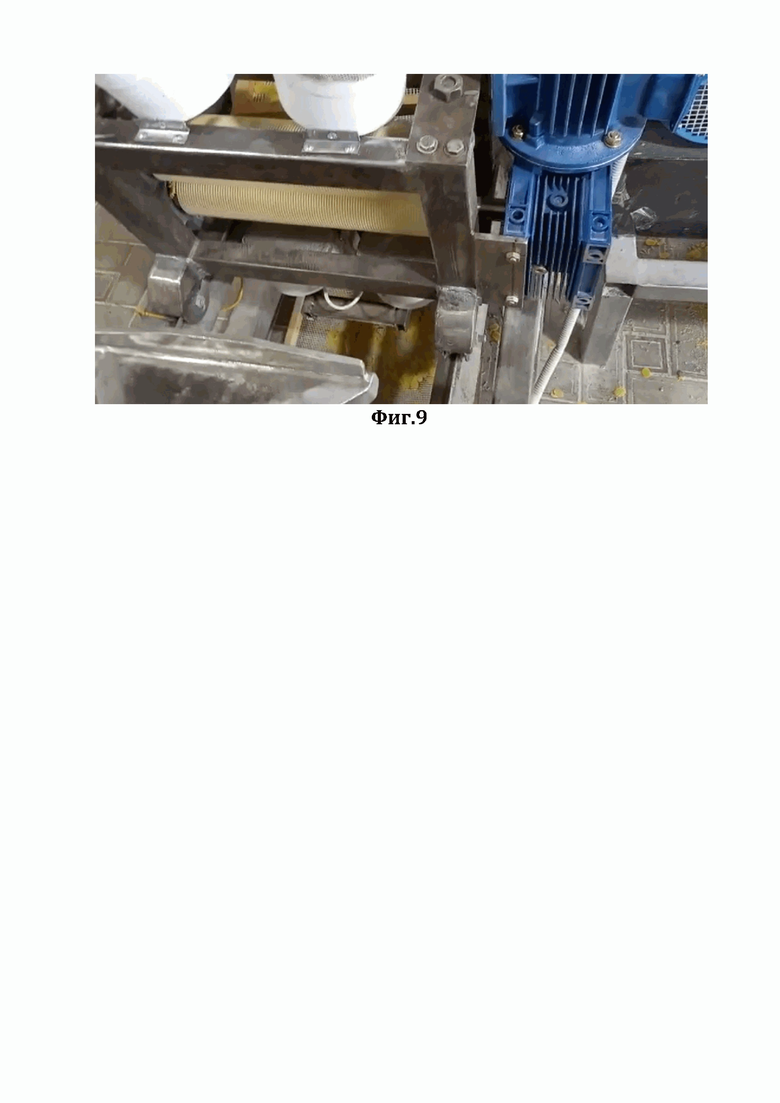

На Фиг.9 показан пример опытного образца установки рифления.

На Фиг.10 показан пример производства пеллет и протягивания пластов теста между установками.

На Фиг.11 показан пример охлаждения пласта теста путем протягивания через роликовую планку.

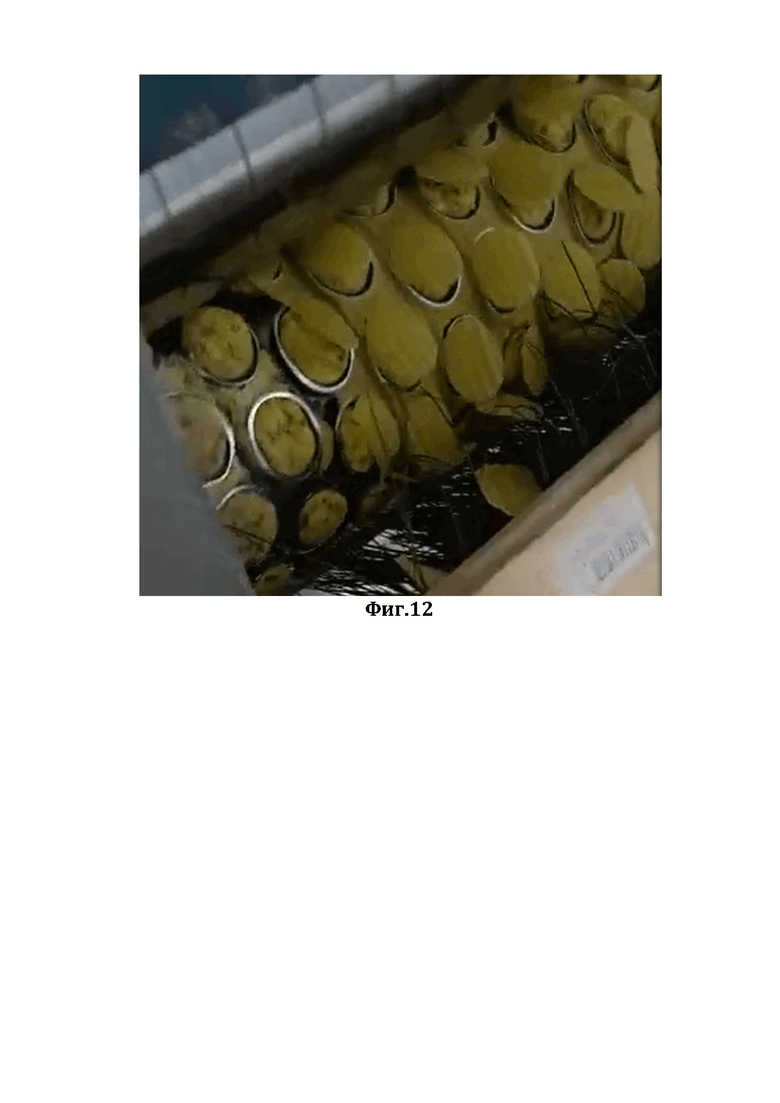

На Фиг.12 показан пример использования щетины для лучшего отщепления пеллет от колец.

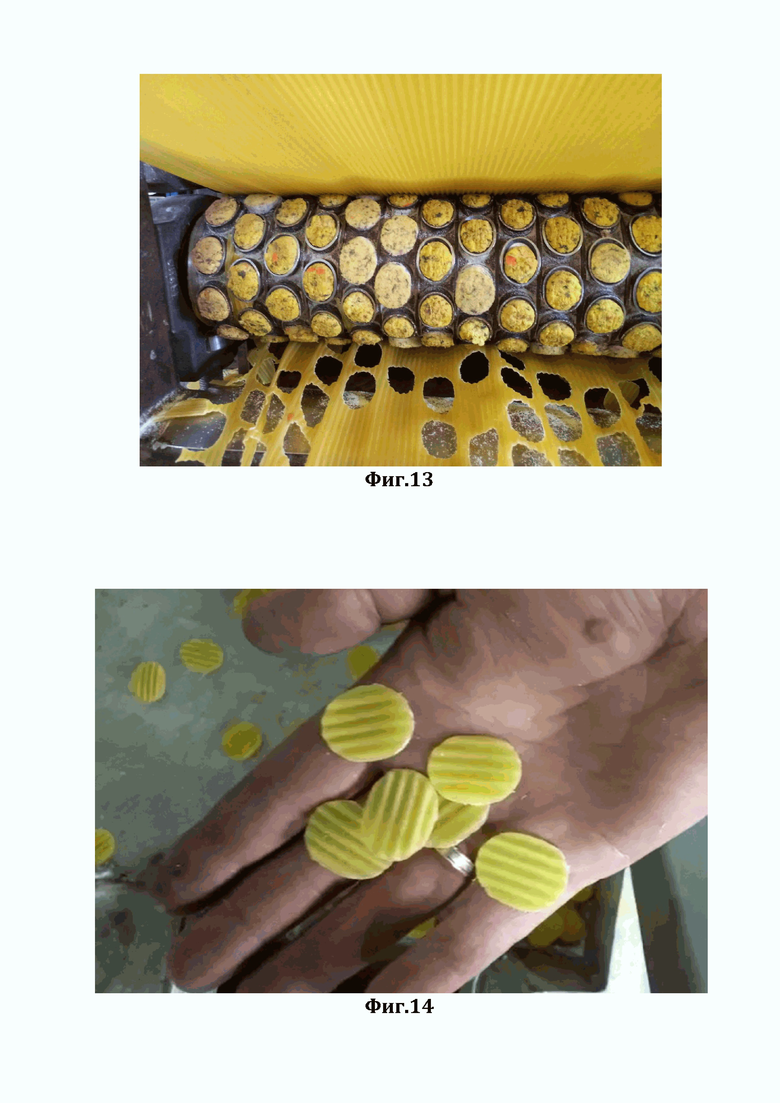

На Фиг.13 показан валок с кольцами в работе.

На Фиг.14 показан готовый пеллет.

На Фиг.15 показан пример выполнения кольца для валка.

На Фиг.16 показан пример скрепления сварным соединением кольца с шайбой.

На чертежах: 1 - станина, 2 - экструдер, 3 - электродвигатель экструдера, 4 - шнек, 5 - бункер, 6 - установка рифления, 7 - электродвигатель установки, 8 - отрубная установка, 9 - регулировочный винт, 10 - шестеренка, 11 - вал валка, 12 - гладкий валок отрубной установки, 13 - валок с овалами отрубной установки, 14 - овалы, 15 - колеса, 16 - рельс, 17 - нижний валок установки рифления, 18 - верхний валок установки рифления, 19 - редукторная передача, 20 - станина установки рифления, 21 - сопло матрицы экструдера.

Осуществление изобретения

Производство пшенично-картофельных пеллет для изготовления чипсов осуществляют следующим образом.

Приготавливают тесто. Тесто может быть изготовлено из картофельного, пшеничного, кукурузного и мультизернового сырья.

Например, для производства картофельных пеллет сухое картофельное пюре, крахмал и пищевкусовые добавки перемешиваются в течение 2…4 минут, а затем при непрерывном перемешивании добавляется вода или солевой раствор. Смесь тщательно перемешивается в смесителе и подается в экструдер.

Из экструдера готовое тесто выдавливают через матрицу.

Новым является то, что в экструдере 2 (см. Фиг.7) осуществляют варку теста, а через матрицу экструдера выдавливают пласт теста (см. Фиг.8) в непрерывном виде, который подают к установке рифления 6.

Установка рифления (см. Фиг.4-Фиг.5) состоит из вращающихся в противоположные стороны рифленых валков 17 и 18, прижатых друг к другу с возможностью регулировки расстояния между ними. Валки 17 и 18 могут быть шириной от 300 до 400 мм.

Вращение валков 17 и 18 обеспечивается электродвигателем 7, который своим валом через редукторную передачу 19 вращает один из валков 18, а вал 10 этого валка 18 через систему редуктора в виде двух связанных звездочек 11 передает момент вращения на второй валок 17 так, что обеспечивается их вращение в противоположные стороны. Расстояние между валками 17 и 18 регулируется от минимума (см. Фиг.6(А)) до максимума (см. Фиг.6(Б)) путем поднятия верхнего валка относительно нижнего с помощью регулировочных винтов 9.

Выходящее из рифленых валков тесто непрерывно охлаждают. Процесс охлаждения теста заключается в том, что до того как его подают пластами в отрубную установку 8, тесто находится на открытом воздухе и обдувается (см. Фиг.10-Фиг.11).

Отрубная установка 8 устроена по аналогии с установкой рифления 6 и состоит из двух вращающихся в противоположные стороны отрубных валков. Отличие от установки рифления 6 только в том, что в ней один отрубной валок 12 - гладкий, а по поверхности второго валка 13 закреплены овальные заостренные с торцов кольца 14, которые своим верхом касаются ответного гладкого валка 12 в притык.

На выходе из отрубной установки 8 с помощью данных колец 14 получают готовый пеллет овальной формы (см. Фиг.14) и остатки пласта (с дырками от пеллет) (см. Фиг.13).

Рифленый пласт теста, проходя через эти валки 12 и 13 с помощью колец 14 отрубает от теста овальный полуфабрикат в виде формы рифленого овала. Для облегчения сваливания теста с формы на кольцах 14 в нижней части валка 13 с овальными кольцами может быть установлена щетина. На Фиг.12 видно, как щетина способствует более эффективному отщеплению пеллет от овалов.

Готовый пеллет затем направляют на производство чипсов или хранение, а остатки пласта теста повторно помещают в экструдер 2, что обеспечивает безотходное производство.

При необходимости изменить толщину теста на установке рифления меняют расстояние между валками (см. Фиг.6).

Экструдер 2 может быть выполнен состоящим из электродвигателя 3, вал которого соединен со шнеком 4, имеющем вверху отрытую полость, соединенную с загрузочным бункером 5 в виде воронки. На конце шнека 4 расположена матрица в виде прямоугольного сопла 21 (см. Фиг.7).

Овальные кольца могут быть изготовлены путем штамповки или загиба в овал (см. пример на Фиг.15). Для удобства крепления овалов 14 к валку 13 овалы 14 приваривают к шайбе (см. Фиг.16), которая имеет крепежное отверстие. Сами шайбы затем крепят к отрубному валку уже с помощью винтов через отверстие в шайбе.

Чтобы обеспечить более эффективное охлаждение теста пласт теста подают из установки рифления в отрубную установку через круглую роликовую планку (см. пример на Фиг.11), которую располагают и закрепляют выше, чем расположены валки 12 и 18 установок.

Оптимальным и точным процесс передачи пласта теста из экструдера 2 в установку рифления 6, а затем из нее в отрубную установку 8 происходит тогда, когда экструдер, установка рифления и отрубная установка закреплены на одной станине 1 так, чтобы оси валков 12, 13, 17, 18 установок размещены так, что перпендикулярны воображаемой проекции плоскости сопла 21 экструдера 2, пересекающей данные оси.

Для возможности регулировки положения установок относительно друг друга на станине 1 корпус 20 установки ставят на колеса 15, а верх станины 1 оснащают рельсами 16.

Пеллет может быть изготовлен из картофельного, пшеничного, кукурузного и мультизернового сырья. Пеллет имеет длительный срок хранения от 1,5 лет и выше.

Основной технологический процесс в производстве чипсов из пеллет - это обжаривание, т.е. кратковременная обработка пеллет в масле, нагретом до 170-200°C. Вода, содержащаяся в пеллет, быстро превращается в пар. Выходя наружу, пар разрушает ткань пеллет, образуя вздутие и множество пустот и увеличивая объем в 2-4 раза.

Образование вздутий тесно связано с толщиной пеллет и его влажностью. Вот почему важным является регулирование толщины пеллет согласно заявленного способа.

При этом осуществляется процесс быстрого и интенсивного обезвоживания, при котором в изготовленной продукции остается 2-3 % влаги. Наличие пустот обуславливает хрустящую консистенцию чипсов. При их отсутствии пеллет после обжарки становится жестким. Однако, при обжаривании, например, кукурузных пеллет, жесткость продукта после обжарки сохраняется и это не является недостатком продукта и даже нравится потребителям.

При обжарке чипсовый пеллет впитывают масло в таком количестве, что концентрация его в конечном продукте может составлять от 16 - 30% и зависит от вида пеллет, следовательно, жир является существенным компонентом в большинстве своем обуславливающим вкус чипсов.

Процесс изготовлены пеллет, а также их толщина, режимы обжарки (температура и время) зависят от сырья. Так, максимальная производительность достигается при обжаривании картофельных пеллет, наиболее низкая при жарке кукурузных и мультизерновых пеллет. Например, при производительности обжарочной машины на картофельных пеллет 500 кг/ч, на кукурузных пеллет производительность может достигать не более 100 кг/ч.

Но если обеспечить заданную толщину пеллет при их изготовлении, то это позволит вести обжарку картофельных и кукурузных пеллет в одном режиме производительности.

Способ прошел успешные испытания. На фото фиг.7-фиг.14 показаны все этапы производственного цикла получения пеллет согласно заявленного способа. Заявленным способом удавалось регулировать толщину пеллет.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ УВЕЛИЧИВАЮЩИХСЯ В ОБЪЕМЕ ГРАНУЛ НА ОСНОВЕ ОРЕХОВ И ЗАКУСОЧНЫХ ЧИПСОВ НА ОСНОВЕ ОРЕХОВ | 2008 |

|

RU2426357C2 |

| Установка для измельчения материалов | 1979 |

|

SU841684A1 |

| ПРОИЗВОДСТВО СОСТАВНЫХ ПИЩЕВЫХ ПРОДУКТОВ, СОДЕРЖАЩИХ ЦЕЛЬНОЕ ЗЕРНО | 2007 |

|

RU2433621C2 |

| ВОРС ДЛЯ МЕТЛЫ, ЛИНИЯ ПО ЕГО ПРОИЗВОДСТВУ И УЗЕЛ ВТОРОЙ ПРОТЯЖКИ НИТИ ДЛЯ ОСУЩЕСТВЛЕНИЯ ЛИНИИ ПО ПРОИЗВОДСТВУ ВОРСА ДЛЯ МЕТЛЫ | 2009 |

|

RU2411891C1 |

| ПРОИЗВОДСТВО ПРОДУКТОВ ИЗ ДРОБЛЕНОГО ЦЕЛЬНОГО ЗЕРНА | 2006 |

|

RU2395212C2 |

| Способ получения ягодно-овощных чипсов с повышенным антиоксидантным действием | 2020 |

|

RU2738968C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭКСТРУДИРОВАННЫХ БОБОВЫХ МИКРОПЕЛЛЕТ | 2012 |

|

RU2576448C2 |

| СПОСОБ ПРОИЗВОДСТВА МУЧНЫХ КОНДИТЕРСКИХ ИЗДЕЛИЙ ВИДА ПРЯНИКОВ И КОВРИЖЕК, ПЕЧЕНЬЯ, ТОРТОВ И ПИРОЖНЫХ | 1997 |

|

RU2093989C1 |

| Сушилка | 1981 |

|

SU1002775A1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ЗАГОТОВОК ПИЩЕВЫХ ПРОДУКТОВ МЕТОДОМ ЭКСТРУЗИИ | 2005 |

|

RU2327351C2 |

Изобретение относится к пищевой промышленности. Предложен способ производства пеллет для изготовления чипсов, в котором предварительно полученное готовое тесто для пеллет тщательно перемешивают в смесителе и подают в экструдер, с помощью которого готовое тесто выдавливают через матрицу, при этом в экструдере осуществляют варку теста, а через матрицу экструдера выдавливают пласт теста в непрерывном виде, который подают к установке рифления, состоящей из вращающихся в противоположные стороны рифленых валков, прижатых друг к другу с возможностью регулировки расстояния между ними, а выходящее из рифленых валков тесто непрерывно охлаждают и подают пластами в отрубную установку, которая состоит из двух вращающихся в противоположные стороны отрубных валков, причем один отрубной валок гладкий, а по поверхности второго валка закреплены овальные заостренные с торцов кольца, которые своим верхом касаются ответного гладкого валка впритык, на выходе из отрубной установки получают готовый пеллет овальной формы и остатки пласта, где пеллет затем направляют на хранение или производство чипсов, а остатки пласта теста повторно помещают в экструдер. При этом овальные кольца приваривают к шайбам, а шайбы крепят к отрубному валку. Пласт теста подают из установки рифления в отрубную установку через круглую роликовую планку, которую располагают и закрепляют выше, чем расположены валки установок. Экструдер, установку рифления и отрубную установку закрепляют на одной станине так, чтобы оси валков установок были перпендикулярны воображаемой проекции плоскости сопла экструдера, пересекающей данные оси, причем с целью возможности регулировки положения установок относительно друг друга на станине каждую установку оснащают колесами, а верх станины оснащают рельсами под эти колеса. В нижней части валка с овальными кольцами устанавливают щетину. Изобретение направлено на расширение арсенала способов производства пшенично-картофельных пеллет для изготовления чипсов, в котором используется более компактное и простое оборудование, а пеллеты получают одной толщины, которую можно регулировать, пеллеты затем используются для приготовления чипсов. 5 з.п. ф-лы, 16 ил.

1. Способ производства пеллет для изготовления чипсов, в котором предварительно полученное готовое тесто для пеллет тщательно перемешивают в смесителе и подают в экструдер, с помощью которого готовое тесто выдавливают через матрицу, отличающийся тем, что в экструдере осуществляют варку теста, а через матрицу экструдера выдавливают пласт теста в непрерывном виде, который подают к установке рифления, состоящей из вращающихся в противоположные стороны рифленых валков, прижатых друг к другу с возможностью регулировки расстояния между ними, а выходящее из рифленых валков тесто непрерывно охлаждают и подают пластами в отрубную установку, которая состоит из двух вращающихся в противоположные стороны отрубных валков, причем один отрубной валок гладкий, а по поверхности второго валка закреплены овальные заостренные с торцов кольца, которые своим верхом касаются ответного гладкого валка впритык, на выходе из отрубной установки получают готовый пеллет овальной формы и остатки пласта, где пеллет затем направляют на хранение или производство чипсов, а остатки пласта теста повторно помещают в экструдер.

2. Способ по п.1, отличающийся тем, что овальные кольца приваривают к шайбам, а шайбы крепят к отрубному валку.

3. Способ по п.1, отличающийся тем, что пласт теста подают из установки рифления в отрубную установку через круглую роликовую планку, которую располагают и закрепляют выше, чем расположены валки установок.

4. Способ по п.1, отличающийся тем, что экструдер, установку рифления и отрубную установку закрепляют на одной станине так, чтобы оси валков установок были перпендикулярны воображаемой проекции плоскости сопла экструдера, пересекающей данные оси.

5. Способ по п.4, отличающийся тем, что с целью возможности регулировки положения установок относительно друг друга на станине каждую установку оснащают колесами, а верх станины оснащают рельсами под эти колеса.

6. Способ по п.1, отличающийся тем, что в нижней части валка с овальными кольцами устанавливают щетину.

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТА ДЛЯ ПРИГОТОВЛЕНИЯ КАРТОФЕЛЬНЫХ ЧИПСОВ | 2000 |

|

RU2182444C2 |

| Устройство для мытья типографских форм | 1930 |

|

SU21171A1 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ОБЪЕМНЫХ СНЕКСОВ ИЗ КАРТОФЕЛЯ, ЗЛАКОВ ИЛИ ТОМУ ПОДОБНОГО И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1997 |

|

RU2217981C2 |

| Способ производства чипсов из лаваша | 2015 |

|

RU2616822C2 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА КАРТОФЕЛЕПРОДУКТОВ ТИПА ЧИПСОВ | 1995 |

|

RU2095007C1 |

| US 4873093 A, 10.10.1989. | |||

Авторы

Даты

2023-03-28—Публикация

2022-10-12—Подача