Изобретение относится к обработке металлов давлением, а именно к технологии производства проволоки.

Известен способ производства проволоки путем ее волочения через вращающуюся волоку (Л.А.Красильников. Волочение проволоки. 1987 г., с.125-126). Применение вращающейся волоки существенно уменьшает силу трения продольному перемещению проволоки, что позволяет несколько увеличить степень деформации проволоки волокой при допустимом по условию прочности проволоки тянущем усилии. Тем не менее, степень деформации проволоки каждой волокой в данном способе невелика.

Наиболее близким является способ производства проволоки прокаткой на непрерывном стане, содержащем черновую и чистовую группы клетей, причем между рабочими клетями заготовку кантуют на 45 или 90°. Способ применяется для производства катанки, т.е. проволоки большого диаметра, используемой обычно в качестве заготовки для получения проволоки меньшего диаметра путем волочения (авт.свид. СССР №1109203, В 21 В 1/16, 1984).

При осуществлении данного способа степень деформации заготовки при одном проходе тоже невелика, поэтому для получения проволоки заданного диаметра ее обрабатывают многократно.

Технической задачей изобретения является увеличение степени деформации проволоки за один проход и на одном устройстве.

Это достигается способом производства проволоки путем прокатки, в процессе которого при непрерывной продольной подаче проволоки осуществляют ее поперечную прокатку парой роликов, зазор между которыми выполнен сужающимся по ходу подачи проволоки, причем каждый ролик пары приводят во вращение в одну сторону, а пару роликов поворачивают относительно оси проволоки в противоположном направлении. В процессе подачи проволоки целесообразно производить ее закручивание относительно собственной оси.

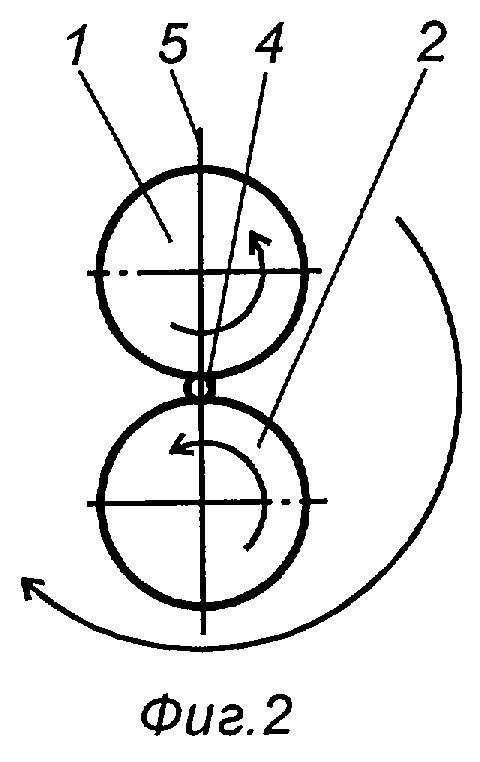

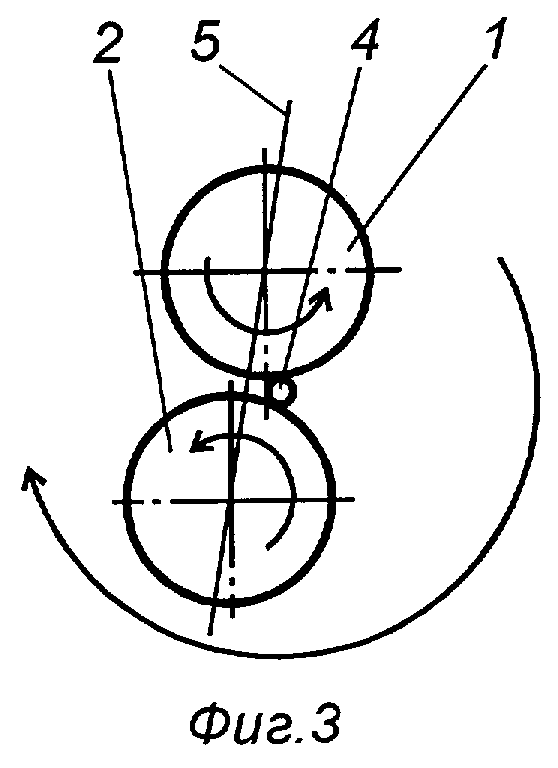

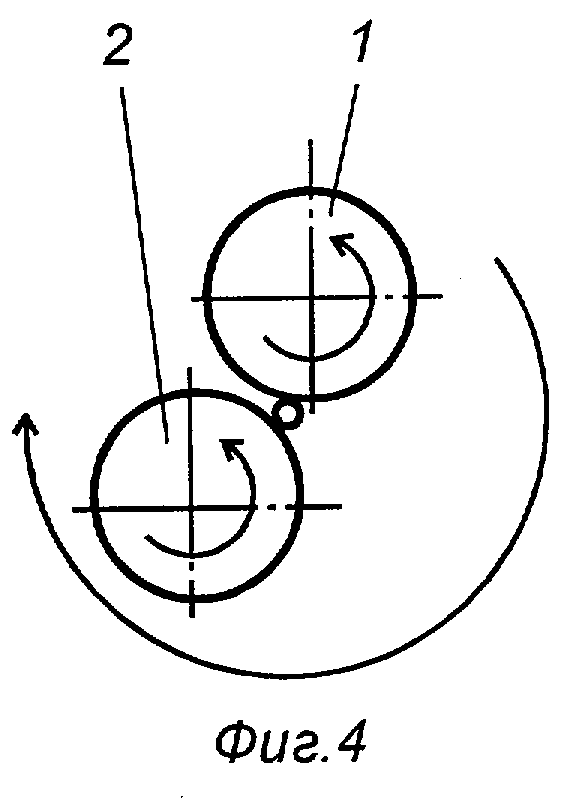

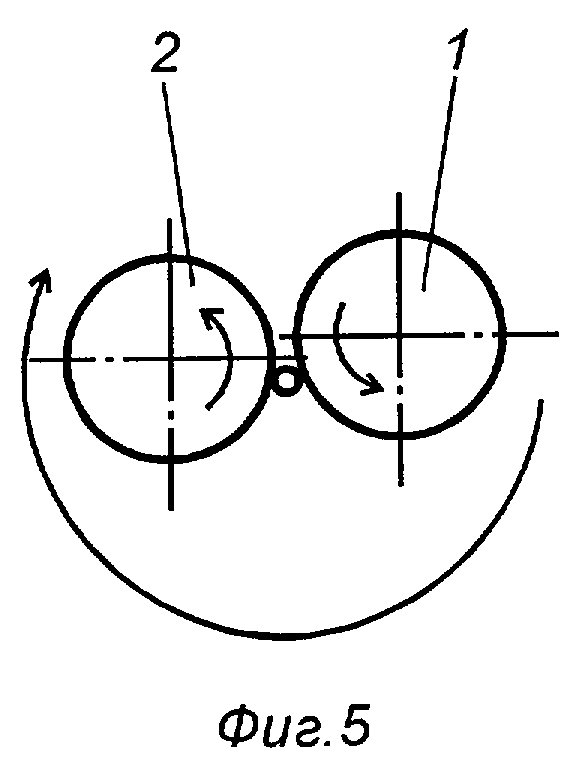

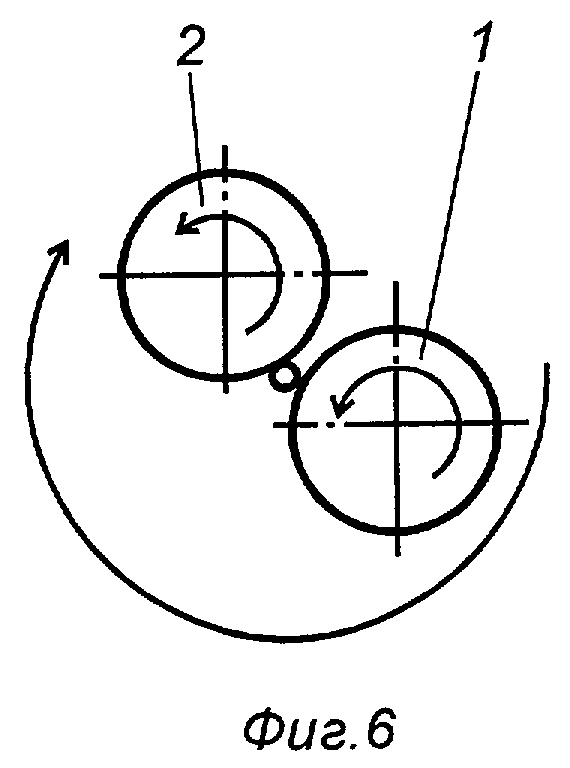

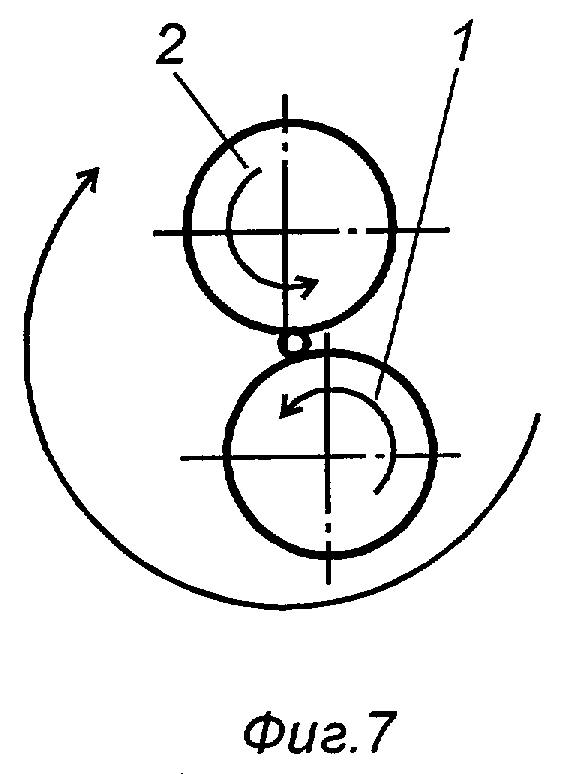

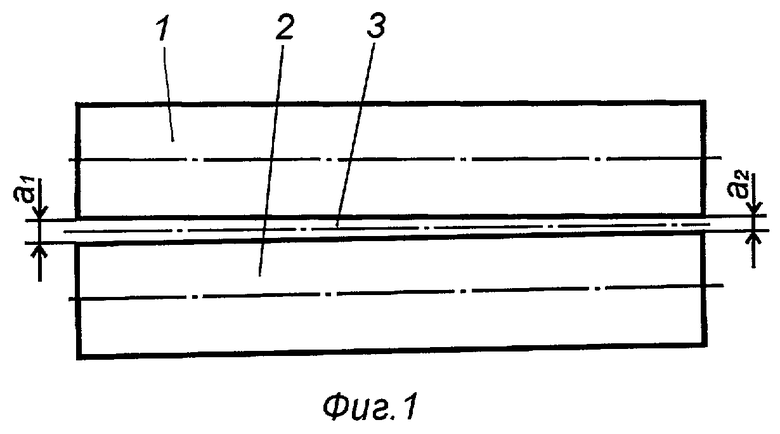

Сущность изобретения поясняется чертежом, где на фиг.1 показана пара роликов; на фиг.2-7 - пара роликов в различных угловых положениях.

Ролики 1 и 2 расположены так, что между ними образован зазор 3, сужающийся по ходу подачи проволоки 4. Подачу проволоки осуществляют вдоль зазора между роликами. Каждый ролик приводится во вращение (против часовой стрелки на фиг.2-7). Одновременно пара роликов приводится во вращение в противоположном направлении (по часовой стрелке на фиг.2-7). Обкатываясь по поверхности проволоки, ролики деформируют ее. Поскольку одновременно происходит продольная подача проволоки, то степень деформации, осуществляемой устройством, определяется соотношением величин зазора a1 и а2 на входе и выходе соответственно. Как установлено экспериментально, проволока не может все время находиться в плоскости 5 осей роликов и непрерывно деформироваться для уменьшения диаметра (фиг.2), а сразу же выталкивается из нее роликом 1 (фиг.3). При дальнейшем повороте пары роликов (фиг.4-6) проволока поджата к поверхностям роликов, но не попадает в зазор между ними и не деформируется. И лишь в положении, показанном на фиг.7, т.е. после поворота пары роликов на угол, близкий к 180°, возникают условия, при которых проволока увлекается в зазор роликом 2, деформируется и вновь выталкивается из зазора этим роликом. Условия захвата проволоки парой роликов зависят от усилия натяжения проволоки, угла сужения зазора, материала проволоки и т.д. Условия захвата могут существенно измениться, если одновременно с подачей проволоки производить ее закручивание на небольшой угол. Таким образом, цикл обработки проволоки, показанный на фиг.2-7, осуществляется по меньшей мере дважды за один оборот пары роликов. При достаточно большом числе оборотов форма проволоки на выходе оказывается достаточно близкой к цилиндрической. Степень деформации проволоки при осуществлении способа ограничена только пластическими свойствами материала проволоки. Важным преимуществом данного способа является также его пригодность для производства тонкой и сверхтонкой проволоки.

Пример 1. Ролики диаметром 14 мм и длиной 300 мм расположены с зазором, равным 0,65 мм на входе и 0,2 мм на выходе. Пару роликов вращают с частотой 2000 об/мин, при этом ролики вращаются в противоположном направлении с частотой 4000 об/мин. Через устройство перемещают заготовку - медную проволоку диаметром 0,6 мм, при этом на выходе получается проволока диаметром 0,2 мм. При скорости подачи проволоки 1000 мм/с на выходе получается проволока практически цилиндрической формы, так что окончательная ее обработка (калибровка) может быть осуществлена пропусканием через одну волоку.

Пример 2. Способ осуществляют аналогично описанному в примере 1, но проволоку подают со скоростью 1300 мм/с, причем в процессе подачи проволоку закручивают вокруг собственной оси на угол 90° на 1000 мм длины. В результате получается проволока того же качества, что и в примере 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ПРОВОЛОКИ | 2005 |

|

RU2291011C1 |

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ПРОВОЛОКИ | 2005 |

|

RU2287388C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОЙ ПРОВОЛОКИ | 1996 |

|

RU2095169C1 |

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА БИМЕТАЛЛИЧЕСКОЙ ПРОВОЛОКИ | 1996 |

|

RU2095170C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРОВОЛОКИ | 2004 |

|

RU2259246C1 |

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ПРОВОЛОКИ | 1995 |

|

RU2102168C1 |

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ПРОВОЛОКИ | 2007 |

|

RU2339474C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОВОЛОКИ | 1997 |

|

RU2106214C1 |

| ВОЛОЧИЛЬНАЯ МАШИНА | 2002 |

|

RU2225765C1 |

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ПРОВОЛОКИ | 2007 |

|

RU2339473C1 |

Изобретение относится к обработке металлов давлением, а именно к технологии производства проволоки. Задача изобретения - увеличение степени деформации проволоки за один проход и на одном устройстве. В процессе осуществления способа при непрерывной продольной подаче проволоки осуществляют ее поперечную прокатку парой роликов, зазор между которыми выполнен сужающимся по ходу подачи проволоки, причем каждый ролик пары приводят во вращение в одну сторону, а пару роликов поворачивают относительно оси проволоки в противоположном направлении. В процессе подачи проволоки целесообразно производить ее закручивание относительно собственной оси. Изобретение обеспечивает достижение степени деформации, ограниченной только пластическими свойствами материала проволоки. Важным преимуществом данного способа является также его пригодность для производства тонкой и сверхтонкой проволоки. 1 з.п. ф-лы, 7 ил.

| Способ многониточной прокатки | 1983 |

|

SU1109203A1 |

Авторы

Даты

2005-08-27—Публикация

2004-06-15—Подача